Конструкция

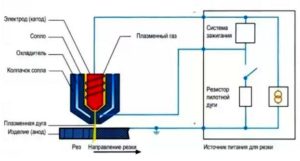

Конструкция плазменного резака состоит из следующих компонент:

- Плазмотрон, предназначенный для формирования плазменной струи. Имеет сложную конструкцию, изготавливается из тугоплавкого металла. Требуется подбор таких параметров: диаметра сопла, длины резака, угла подачи сжатого воздуха в область формирования плазмы.

- Источник питания предназначен для поджига дуги. Должен иметь стабильные параметры по току и напряжению. Подбирают в зависимости от максимальной величины выходного тока, габаритов, размеров и веса.

- Осциллятор, используемый для упрощения розжига дуги, стабилизации её горения. Имеет простую схему, поэтому может быть собран самостоятельно либо приобретён в сборе.

- Компрессор для создания потока воздуха, подаваемого для охлаждения горелки, формирования направленного потока плазмы. Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

- Медный кабель с зажимом на конце для подключения массы.

- Кабель-шланг, предназначенный для подключения горелки и поджига электрической дуги, а также для подачи сжатого воздуха. Может быть изготовлен путём укладки кабеля и кислородной трубки внутри поливочной гибкой трубки.

Необходимые комплектующие

Перед сборкой резака потребуется подготовить следующие комплектующие:

- источник питания;

- резак или плазмотрон;

- компрессор с осушителем или фильтром;

- осциллятор;

- электроды;

- шланги;

- кабели.

Подбор блока питания

Выбор источника электроэнергии для плазменной установки выполняется с учётом следующих критериев:

- максимальной толщины и типа разрезаемого металла;

- длительности проведения работ, времени горения дуги;

- требований к параметрам плазмы;

- стабильности тока, напряжения питающей сети;

- требований безопасности;

- необходимости расширения функциональности плазмореза.

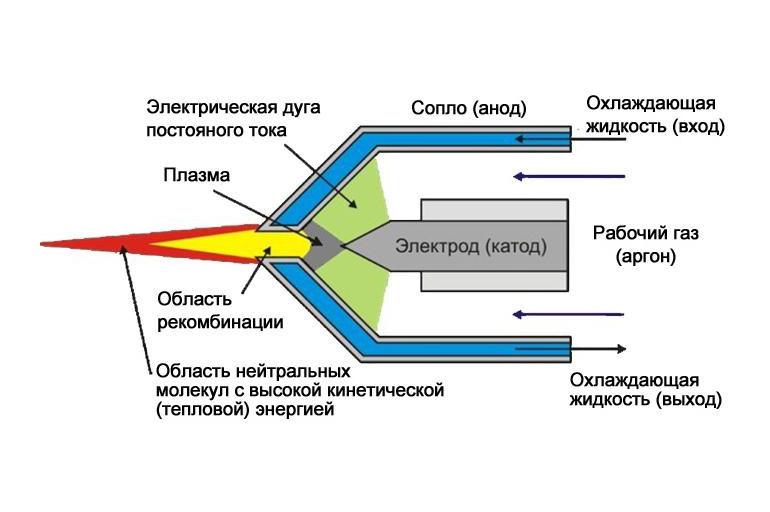

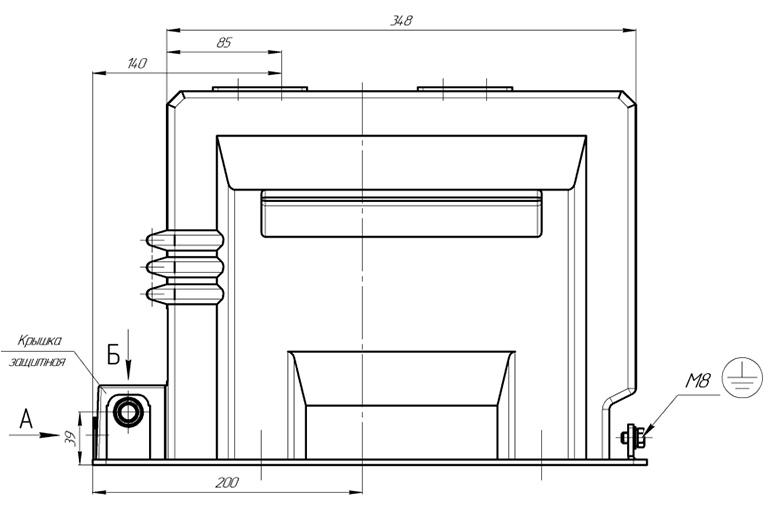

Плазмотрон

Поскольку плазмотрон используется для генерации плазмы, к подбору его параметров нужно подходить грамотно. Важные параметры:

- стойкость к рабочим температурам;

- удобство пуска, настройки, остановки работы оборудования;

- небольшой вес, компактные размеры;

- срок службы;

- требования к обслуживанию;

- ремонтопригодность.

По типу стабилизации дуги плазмотроны бывают газового, водяного и магнитного вида.

При работе важно своевременно заменять электроды, чтобы максимально продлить срок службы сопла. Понять необходимость данной процедуры можно по ухудшению качества резки: нарушение точности, появлению поверхностных волн

Важно не перегревать плазмотрон, поскольку это может повлечь серьёзные поломки.

Для создания плазмотрона потребуются следующие детали:

- рукоятка из материала с низкой теплопроводностью, в которой есть отверстия под провода для электрода, трубок для газа;

- пусковая кнопка;

- подходящие по параметрам электроды;

- сопло нужного диаметра;

- изолятор;

- пружина для соблюдения расстояния от сопла до разрезаемого металла;

- наконечник с защитой от брызг расплавленного металла;

- завихритель потока;

- специальная насадка.

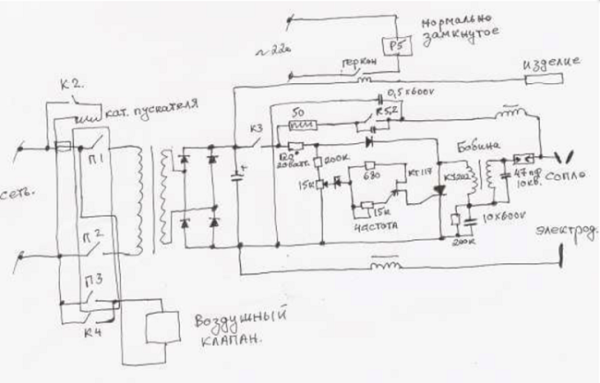

Осциллятор

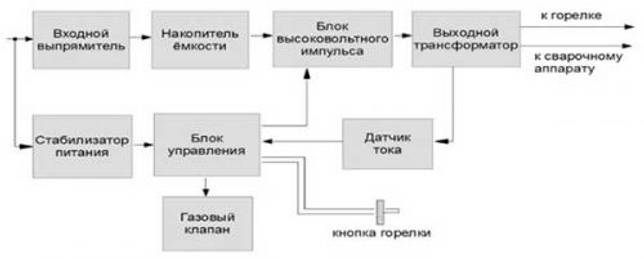

Осциллятор применяется для выработки токов высокой частоты. Работает в режимах коротких импульсов или постоянного горения дуги. Предназначен для быстрого запуска плазмореза.

Конструктивно состоит из следующих элементов:

- выпрямителя;

- конденсаторов;

- блока питания;

- управляющей микросхемы;

- импульсного модуля;

- повышающего трансформатора;

- контроллера напряжения.

Электроды

Выбор электродов определяется на основе рабочих режимов резки, типа металла, требований к качеству работ. Для эксплуатации в небольших мастерских рекомендуется приобретать гафниевые электроды. Бериллиевые или ториевые могут формировать токсичные соединения.

Компрессор и кабель шланги

Модель компрессора подбирается на основе его технических параметров, требований к конструкции плазмореза. Он используется для создания воздушных потоков внутри рабочих каналов, охлаждения компонентов оборудования при непрерывной работе. Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Внутри шлангов размещают кабель, трубку для сжатого воздуха. На массовом кабеле располагают щуп для обеспечения контакта с разрезаемым металлом и поджига стабильной дуги.

Инвертор или трансформатор

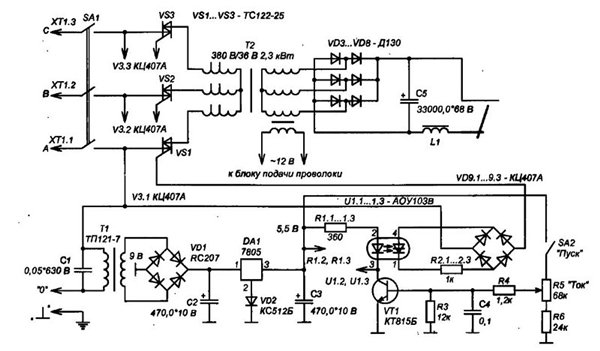

Существуют различные способы, а также чертежи и схемы, по которым можно сделать плазменный резак. Например, если его делать на основе трансформаторного сварочника, то подойдет схема плазмореза, предоставленная ниже, на которой подробно расписано, какие детали нужны для изготовления данного модуля.

Если у вас уже есть инвертор, то чтобы его переделать в плазменный резак, потребуется небольшая доработка, а именно добавить в электрическую схему аппарата осциллятор. Он подключается между инвертором и плазмотроном двумя способами, как показано на следующем рисунке.

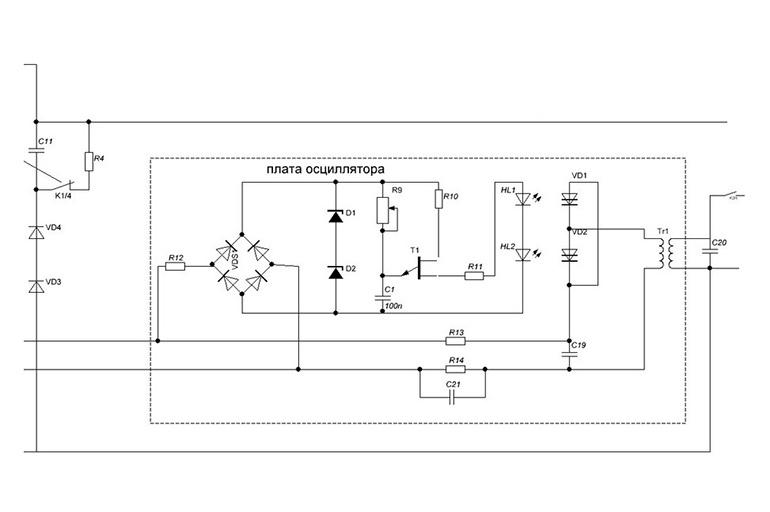

Осциллятор можно спаять самостоятельно по схеме, предоставленной ниже.

Если делать плазменный резак самостоятельно, то выбирать трансформатор в качестве источника тока не рекомендуется по нескольким причинам:

- агрегат потребляет много электроэнергии;

- трансформатор имеет большой вес и неудобен в транспортировке.

Несмотря на это, сварочный трансформатор имеет и положительные качества, например, нечувствительность к перепадам напряжения. Также им можно резать металл большой толщины.

Но преимущества аппарата для плазменной резки на инверторе перед трансформаторным агрегатом налицо:

- малый вес;

- высокий показатель КПД (выше на 30%, чем у трансформатора);

- малое потребление электричества;

- качественная резка благодаря более стабильной дуге.

Поэтому предпочтительнее сделать плазморез из сварочного инвертора, чем из трансформатора.

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

Прокладка трубопроводов

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Правила техники безопасности при работе плазморезом

Процесс плазменной резки при несоблюдении правили работы является опасным для здоровья и жизни людей. Основными вредными факторами являются:

- Брызги расплавленного металла. Во время реза поток плазмы расплавляет металл и выдувает его из разрезаемой детали. Попадание расплавленных капель на горючие вещества приводит к их возгоранию, а попадание на кожу вызывает сильные ожоги, вплоть до IV степени (обугливание). Для защиты необходимо направлять поток плазмы в сторону от людей и горючих материалов.

- Вредные газы и пыль. Во время реза металл на только расплавляется, но и горит. Образующийся при этом дым вреден для здоровья. Кроме того горят загрязнения на поверхности деталей. Поэтому рабочее место необходимо оборудовать вытяжной вентиляцией и работать в респираторе.

- Яркий свет. Во время работы электросварки и резки плазмой, образованной электрической дугой, кроме видимого света появляется ультрафиолет. Этот вид излучения приводит к ожогам сетчатки глаз. Для защиты рабочее место огораживается переносными щитами, а резчик должен пользоваться защитным щитком.

- Температура. После завершения работы края детали некоторое время остаются нагретыми до высокой температуры и прикосновение к ним может привести к ожогам. Для того, чтобы избежать подобных травм к разрезанным деталям можно прикасаться только в защитных рукавицах или через некоторое время, достаточное для остывания кромок.

Вместо заключения

Как видите, чтобы сделать плазморез из сварочного инвертора своими руками, необходимо потратиться. И в большинстве случаев эта трата нецелесообразна, поскольку разница в цене между самодельным плазморезом и заводским будет несущественной. Мы рекомендуем изготавливать плазморез из трансформатора. Так вы получите недорогой аппарат, способный варить толстые и тонкие металлы, что удобно в быту.

Плазморез, изготовленный из трансформатора, прослужит вам долгие годы. Он надежен и прост в применении, а его ремонт не ударит по кошельку. Словом, плазморез из трансформатора — это оптимальный вариант для домашнего мастера

Для его сборки не нужны дорогостоящие комплектующие, что крайне важно

Резак на основе трансформатора

Как и другие компоненты системы, источник питания собирают или дорабатывают своими руками. Подробная инструкция помогает легко справиться с этой задачей.

Схема устройства

В электрическую цепь аппарата входят такие узлы:

- сварочный трансформатор с выпрямителем;

- пусковое реле;

- осциллятор;

- резистор, понижающий напряжение вспомогательной дуги;

- кнопка запуска;

- контактор, деактивирующий изначальную дугу;

- компрессор с элементами управления.

На правильно составленной схеме должны отображаться все элементы вне зависимости от мест их расположения.

Какие детали будут необходимы

Помимо сварочного инвертора, для создания аппарата потребуются:

- Держатель со сменным стержнем. При силе тока до 100 А и толщине обрабатываемой детали до 5 см элемент изготавливают из меди. Держатель более мощного агрегата снабжают каналами для жидкостного охлаждения. Для розжига дуги оставляют расстояние в 2 мм между соплом и электродом. Главный стержень делают подвижным.

- Изолятор из фторопласта. По причине быстрого износа деталь является сменной.

- Корпус с соплом.

- Кабели: силовой и для розжига дежурной дуги.

- Шланги. В аппаратах с жидкостным охлаждением неизолированный провод находится в трубке, подающей воду к горелке. Также потребуется отдельный шланг для вывода газа в сопло.

Рекомендуем к прочтению Особенности настройки сварочной маски Хамелеон

Сборка плазменного резака

Работу начинают с переделки сварочного трансформатора. Количество витков обмотки выбирают с учетом будущих характеристик оборудования и разрезаемых деталей.

При толщине листа до 1,2 см, силе тока 50 А и напряжении холостого хода 20 В устанавливают такие значения:

- сечение сердечника – 107 мм²;

- число витков первичной обмотки – 225, вторичной – 205.

После переделки трансформатора подсоединяют другие элементы:

- Компрессор производительностью 140-190 л в минуту. Давление, создаваемое агрегатом, должно составлять более 4,5 бара.

- Кабели и шланги для объединения компонентов. Сечение питающего провода зависит от мощности плазмореза. При силе тока 50 А оно составляет 6 мм². Сечение провода для дежурной дуги – 1,5 мм². Рекомендованный диаметр воздушного шланга – 1 см.

- Осциллятор. При создании плазмореза из трансформатора в качестве этого блока можно использовать автомобильную систему электронного зажигания.

Воздушный шланг соединяют с отводом компрессора. Провод клавиши пуска подключают к управляющему блоку.

Особенности использования

При работе с резаком из трансформатора от сварочного полуавтомата тщательно соблюдают правила безопасности, что объясняется воздействием следующих вредных факторов:

- Брызг расплава. Под влиянием плазмы металл нагревается до экстремальной температуры. Воздушный поток выдувает его из линии разреза. Попадание брызг на некоторые материалы приводит к их возгоранию. Контакт расплава с кожей человека приводит к глубоким ожогам. Поэтому плазменную струю направляют в противоположную от сварщика и легковоспламеняющихся материалов сторону.

- Запыленности и загрязненности воздуха вредными газами. Металл при плазменной резке начинает гореть. Дым опасен для органов дыхания человека. Поэтому над рабочим столом устанавливают вытяжку. Мастер надевает респиратор.

- Яркого света. Плазмотрон является мощным генератором ультрафиолетового излучения, вызывающего ожог сетчатки глаза. Поэтому резчик надевает защитную маску, оборудует рабочую зону передвижным щитом.

- Температуры. Края полученных заготовок длительное время сохраняют тепло. Прикасаться к ним можно только в рукавицах после остывания деталей.

Схема

Как любая электроустановка, агрегат плазменной резки собирается согласно электросхемам.

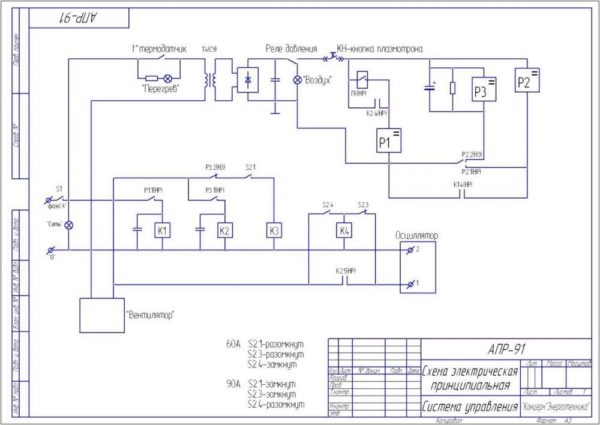

Принципиальная

На этой схеме указаны все элементы установки независимо от их расположения. Основной целью этого чертежа является показать связи между деталями и упростить понимание работы установки.

На принципиальной схеме аппарата изображены следующие элементы:

- питающий трансформатор с выпрямителем;

- осциллятор;

- токовое реле;

- резистор, ограничивающий ток вспомогательной дуги;

- контактор, отключающий эту дугу;

- пускатель, включающий аппарат;

- кнопка включения реза;

- компрессор с аппаратурой управления.

Управления

В схеме управления показаны все кнопки и регуляторы, которые находятся на пульту или непосредственно на плазмотроне:

- кнопки включения компрессора;

- регулятор давления воздуха;

- при наличии охлаждающей жидкости кнопки и регуляторы ее потоком;

- амперметр;

- вольтметр;

- датчики протока воды и воздуха;

- кнопка управления резом (может находиться на рукоятке плазмотрона).

Информация! Все эти элементы изображены так же на принципиальной схеме.

Подключения

На схеме подключения указаны кабеля и шланги, соединяющие все элементы между собой. На ней указывается сечение и длина проводов, а также место подключения.

Доработка инвертора

Для использования инверторного источника питания для плазмореза его нужно доработать. К нему нужно подключить осциллятор с блоком управления, который будет выполнять функцию пускателя, поджигающего дугу.

Схем осцилляторов встречается довольно много, но принцип действия один. При запуске осциллятора между анодом и катодом проходят высоковольтные импульсы, которые ионизируют воздух между контактами. Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Затем включается газовый электроклапан и под давлением воздух начинает проходить между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Основной ток величиной примерно 200 А начинает течь по новой электрической цепи. Это вызывает срабатывание датчика тока, что приводит к отключению осциллятора. Функциональная схема осциллятора изображена на рисунке.

Функциональная схема осциллятора

В случае отсутствия опыта работы с электрическими схемами можно воспользоваться осциллятором заводского производства типа ВСД-02. В зависимости от инструкции по подключению они присоединяются последовательно или параллельно в схему питания плазмотрона.

Перед изготовлением плазмореза, необходимо определить предварительно с какими металлами, и какой толщины хотите работать. Для работы с черным металлом достаточно компрессора.

Для резки цветных металлов потребуется азот, высоколегированной стали нужен аргон. В связи с этим, возможно, потребуется тележка для перевозки газовых баллонов и понижающие редукторы.

Медленное движение приводит к образованию широкого реза с неровными краями. Быстрое перемещение приведет к тому, что металл прорезается не во всех местах. При должной сноровке можно получить качественный и ровный срез.

Достоинства и недостатки плазменной резки

Резка металла плазмой имеет преимущества перед другими способами:

- возможность реза любых металлов и сплавов;

- высокая скорость обработки;

- чистая линия разреза без наплывов и потеков материала;

- обработка производится без прогрева разрезаемых деталей;

- не используются огнеопасные материалы, такие, как баллоны с кислородом и природным газом.

Недостатками плазменной резки являются:

- сложность и высокая цена установки;

- для каждого оператора с плазмотроном необходим отдельный трансформатор и пульт управления;

- угол реза не более 50°;

- большой шум при работе.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы

Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится

Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

Источник

Это интересно: Станок для производства вагонки своими руками: выкладываем во всех подробностях

Какими бывают плазменные аппараты

Агрегаты различаются техническими характеристиками и сферой применения. Главный классификационный признак – сила тока плазменной дуги. Эта величина, в зависимости от вида аппаратов, лежит в широком диапазоне.

Для микроплазменной сварки

Сила тока у таких агрегатов не превышает 25 А. Несмотря на это, они достаточно функциональны. Микроплазменные приборы используют для соединения тонкостенных элементов, точных и сложных работ, резки металла.

Они просты в использовании и обслуживании. Диаметр сопла горелки – менее 3 мм. Устройства функционируют на постоянном токе. Для выработки плазмы применяют ацетиленовые смеси, омедненные электроды.

Средние по силе тока

Прибор по некоторым характеристикам напоминает бытовой инвертор, выдающий силу тока в 50-150 А. Однако сфера применения среднеточного плазменного аппарата не так широка, в основном используется для резки листового металла.

Рекомендуем к прочтению Плюсы и минусы сварки лазером

Рабочим газом часто становится воздух, однако можно использовать аргон или гелий. Плазмотрон и горелка имеют сложное строение. Некоторые устройства снабжаются дополнительной жидкостной системой охлаждения.

Сильноточное оборудование

Устройство способно выдавать более 150 А. Приборы этого типа практически не применяются в бытовых условиях и на небольших строительных площадках. Их используют на крупных производственных предприятиях.

Установки отличаются сложной конструкцией. Горелки снабжаются современными охлаждающими системами. При сварке применяют легированные торием или бериллием неплавкие электроды.

Для чего нужен трансформатор

Источником питания плазменной дуги служит трансформатор с выпрямителем. От его мощности зависит сила тока и скорость реза металла, а от выходного напряжения толщина разрезаемого материала.

Обойтись без такого устройства нельзя по нескольким причинам:

- Трансформатор по самому принципу своей работы ограничивает ток во вторичной обмотке. При питании плазмотрона прямо от сети аппарат будет работать в режиме КЗ, поэтому ток реза и потребляемая мощность превысят любые допустимые величины.

- Сварочный аппарат при работе выполняет роль разделительного трансформатора. При подключении плазмотрона без него горелка и деталь окажутся под напряжением, что опасно для жизни людей.

Другие комплектующие

Кроме плазмотрона и трансформатора в агрегате плазменной резки есть и другие элементы.

Компрессор

Самый распространенный рабочий газ – это сжатый воздух. Его можно использовать при резке почти всех металлов и сплавов. Источником сжатого воздуха является компрессор. Его можно использовать любой конструкции, минимальная производительность зависит от толщины металла:

- 16 мм – 140л/мин;

- 20 мм – 170л/мин

- 30 мм – 190л/мин.

Для более стабильной работы необходим ресивер емкостью от 50 литров, давление создаваемое компрессором должно быть более 4,5Бар.

Кабели и шланги

Для работы плазмореза с воздушным охлаждением кабель-шланговый пакет состоит из следующих элементов:

- Силовой кабель. Его сечение зависит от номинальной мощности устройства. При токе 50А, достаточным для резки металла толщиной 10 мм и проводе в виниловой изоляции оно составляет 6мм². При использовании кабеля в жаропрочной изоляци сечение соответственно уменьшается. Этих кабелей необходимо 2 – один в кабель-шланговом пакете для электрода и второй для массы.

- Провод для вспомогательной дуги. Сечение достаточно 1,5 мм². По допустимому нагреву кабель допускается более тонкий, но он имеет недостаточную механическую прочность.

- Шланг для подачи воздуха. Внутренний диаметр 10 мм.

- Провода для подключения микровыключателя.

Осциллятор

Это прибор, увеличивающий напряжение ХХ сварочного трансформатора до величины, обеспечивающий появление электрической дуги без предварительного контакта электрода и массы.

Осцилляторы, используемые в агрегатах плазменной резки, подключаются последовательно с трансформатором и добавляют к постоянному напряжению 220В переменное, частотой до 250кГц и напряжением до 6кВ.

Сам по себе этот прибор не выдает ток, опасный для здоровья людей и, тем более, не способен создать дугу для сварки или резки металла. Основное предназначение этого устройства в создании искры между электродами. Эта искра является проводником и “прокладывает путь” для сварочного выпрямителя.

Совет! Вместо осциллятора допускается использование электронного зажигания автомобиля.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя

Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции. Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

- рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазмотрона требуется специальный электрод из тугоплавкого материала. Обычно их изготавливают из тория, бериллия, гафния и циркония. Их применяют из-за образования при нагреве тугоплавких окислов на поверхности электрода, что увеличивает длительность его работы.

При использовании в домашних условиях предпочтительней применение электродов из гафния и циркония. При резке металла они не вырабатывают токсичных веществ в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к горелке плазмореза нужно прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае его нагрева и удобство в работе.

Сечение медного провода нужно выбрать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической деталью, в противном случае дуга с дежурной не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

Вывод

Изготовление инверторного плазмореза из инвертора своими руками будет очень дорогим удовольствием. Чаще всего это финансово не выгодно. Стоимость самодельного инверторного плазмореза себя не оправдывает.

Наиболее хороший вариант-это сделать трансформаторный плазморез. Это будет наиболее качественный, недорогой бытовой вариант.

Вы сможете использовать его везде. Такой плазморез хорошо подходит для домашнего обихода. Вы сможете заниматься резкой металла разной толщины. Такой аппарат будет долговечным.

Он безопасный и несложный в использовании. А в случае поломки детали легко приобрести. Трансформаторный плазморез подойдет для использования на дому. Это будет хорошей заменой.

Какие Ваши мысли по этому вопросу? Может Вы сами изготавливали такой аппарат? Поделитесь Вашим опытом в этом деле. Хотим услышать Ваше мнение по этому поводу.