Простой мини-автоген

Рисунок 1. Схема электролизера для автогена.

Мини-автоген можно изготовить самостоятельно по принципу использования кислорода и водорода, полученных методом электролиза щелочного водного раствора. Такой генератор газа имеет небольшие габариты. В качестве источника электроэнергии для электролиза рекомендуется обычный выпрямитель, с помощью которого производится подзарядка аккумуляторов. Технология позволяет генерировать нужное количество горючей смеси, не требует сложного запорного оборудования и соответствует всем мерам безопасности.

Электролизер представляет собой две основные пластины, между которыми расположен ряд электродов в виде стальных пластин. Собранная таким образом батарея помещается в электролит – водный раствор КОН или NaOH. При подаче на электроды напряжения постоянного тока начинается процесс электролиза с выделением водорода и кислорода. Выработанные газы отводятся через полимерную трубку в промежуточную емкость, из которой подаются на водный затвор. В затвор заливается смесь дистиллированной воды с ацетоном в равных пропорциях. Пройдя через затвор, газ насыщается горючей составляющей и поступает в форсунку горелки в виде готовой для горения газовой смеси. На рис.1 приведена схема электролизера.

1.Трубка диаметром 10 мм; 2. Шпилька М8; 3. Гайка М8; 4 и 11. Основная пластина; 5. Болт М10; 6. Пластина-электрод; 7. Кольцо резиновое; 8. Штуцер; 9. Шайба; 10. Пластиковая трубка диаметром 5 мм; 12. Штуцер; 13. Емкость промежуточная; 14. Основание; 15. Клемма; 16. Трубка; 17. Форсунка; 18. Затвор.

Рисунок 2. Схема простой газовой горелки.

Корпус электролизера рекомендуется выполнять из оргстекла толщиной не менее 10 мм, что позволит контролировать уровень электролита в емкости. Электроды можно изготовить в виде пластин толщиной 0,7-0,8 мм из листовой нержавеющей стали, трансформаторного железа, никеля. Всего устанавливается 9 электродов. Между пластинами закрепляются изолирующие кольца толщиной порядка 6 мм из резины, стойкой к щелочам и кислотам, а также с маслобензостойкими свойствами. Шпильки, крепящие основные пластины, в количестве 4 штук следует изолировать кембриком.

Электрическое питание обеспечивается зарядным устройством, выдающим напряжение в расчете по 2 В на один электрод (до 24 В). Хорошие результаты по объему газа показывает устройство для зарядки автомобильных аккумуляторов типа ВА-2. В качестве электролита целесообразно применять щелочной водный раствор с концентрацией щелочи 6-8%.

Для корпусов промежуточной емкости и затвора можно применять баллончики для газовых зажигалок. Штуцеры обеих емкостей лучше всего изготовить из медных или латунных трубок диаметром 4-6 мм и закрепить их на верхней части баллончиков, на резьбе.

Корпус электролизера, емкости соединяются между собой полихлорвиниловой трубкой. Для надежности крепления и герметичности вводов целесообразно установить штуцеры, и трубку крепить на них. В корпус затвора заливается предварительно подготовленная смесь воды с ацетоном (соотношение 1:1). Если создастся возможность вместо нее залить метиловый спирт, то это позволит увеличить температуру пламени горелки до 2 600ºС. Емкость водного затвора соединяется поливинилхлоридной трубкой с форсункой горелки, куда и поступает генерированная и обогащенная газовая смесь.

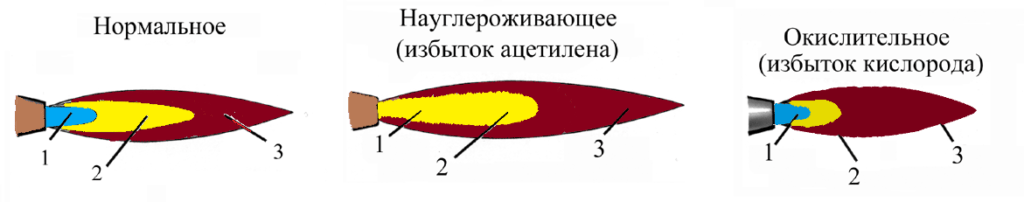

Виды сварочного пламени

Сварочное пламя образуется в результате сгорания горючих газов или паров горючих жидкостей в смеси с техническим кислородом. При этом пламя имеет сложную структуру и строение, которое показано ниже на рисунке. Качество газовой сварки во многом зависит от правильности регулировки пламени, которое сварщик выставляет «наглаз» по форме и цвету

Поэтому очень важно знать строение и структуру пламени газовой горелки, чтобы учитывать это в повседневной работе. Форму, цвет и структуру пламени горелки меняют соотношением ацетилена и кислорода,подаваемых в зону горения

В качестве примера рассмотрим строение ацетилен-кислородное пламя.

Составляющие ацетилен-кислородного пламени: 1-ядро; 2-восстановительная зона; 3-факел пламени

Составляющие ацетилен-кислородного пламени: 1-ядро; 2-восстановительная зона; 3-факел пламени

Ядро пламени имеет форму цилиндра с заостренным концом, вокруг которого расположена ярко светящаяся оболочка. Длина ядра пламени регулируется скоростью подачи газовой смеси и ее качественным составом. Диаметр ядра зависит от размеров мундштука и расхода горючей смеси.

Строение пламени меняется при изменении соотношения смеси и может быть: нормальным,науглероженным и окислительным.

Нормальный (восстановительный) вид сварочного пламени

Нормальное пламя получается, когда на один объем горючего газа подается один объем кислорода. Если в качестве горючего газа принят ацетилен, то процесс его нормального сгорания можно записать в следующем виде: С2Н2+ О2 = 2СО+ Н2.

При этом продукты неполного сгорания догорают за счет кислорода, присутствующего в атмосферном воздухе. Так как абсолютно чистых веществ в природе не бывает и кислород содержит в себе некоторое количество примесей, то нормальное пламя получается при некотором его повышенном значении, то есть при соотношении ацетилена и кислорода, равном 1,1 -1,2. Ядро нормального пламени светлое со слегка затемненной восстановительной зоной и факелом. По форме ядро пламени напоминает цилиндр с четкими очертаниями и закругленным концом. Диаметр ядра зависит от размера мундштука сварочной горелки, а длина — определяется скоростью выхода газовой смеси. Вокруг ядра пламени размещается светлая оболочка, в которой происходит сгорание раскаленных частиц углерода. При высокой скорости подачи газа пламя способствует сгоранию металла и выдуванию его из сварочной ванны.

Восстановительная зона газового пламени имеет более темный цвет и располагается в пространстве в пределах 20 мм от конца ядра. Температура пламени в этой зоне может достигать 3150°С (при сгорании ацетилена). Размер восстановительной зоны зависит от номера сварочного мундштука. При помощи этой зоны пламени нагревают метал, плавят его и ведут сварку. Остальная часть пламени, расположенная за восстановительной зоной, состоящая из углекислого газа, паров воды и азота, имеет значительно меньшую температуру.

Науглероживающий вид сварочного пламени

Науглероженное пламя получается, когда соотношение ацетилена и кислорода превышает указанное соотношение, то есть становится больше значения 1,1. Теоретически науглероженное пламя получается, когда в горелку подается 0,95 объема кислорода и менее. В этом случае ядро пламени увеличивается в объеме и теряет свои очертания. Недостаток кислорода в таком пламени приводит к неполному его сгоранию, и оно начинает коптить. Избыток ацетилена в науглероженном пламени приводит к его разложению на углерод и водород. Углерод из пламени переходит в металл, науглероживая его. Обычно науглероженное пламя применяют для сварки алюминия и наплавке твердых сплавов.

Восстановительная зона науглероженного пламени светлая и практически сливается с ядром.Температура такого пламени ниже, поэтому работать с ним более тяжело. Для перевода пламени в нормальное состояние увеличивают подачу кислорода или снижают подачу ацетилена.

Окислительный вид сварочного пламени

Окислительное пламя получается при недостатке ацетилена, то есть соотношение ацетилен :кислород становится меньше 1,1. Практически окислительное пламя получается при объеме кислорода, превышающем в 1,3 объем ацетилена. Ядро такого пламени укорачивается и заостряется, а его края становятся расплывчатыми, цвет бледнеет. Температура такого пламени выше температуры нормального. Избыточный кислород окисляет железо и примеси, находящиеся в стали, что в конечном итоге приводит к хрупкости сварочного шва, пористости его структуры, обедненной марганцем и кремнием. Поэтому при сварке сталей окислительным пламенем пользуются присадочной проволокой с повышенным содержанием этих элементов, являющихся раскислителями. Самая высокая температура нормального пламени достигается в восстановительной зоне.

Стандарты и габариты

Сварка при помощи сварочной горелки с газом.

Сварка при помощи сварочной горелки с газом.

Все стандартные измерения, касающиеся газовых резаков, оговорены в ГОСТе 5191-79. Естественно, что вес и размеры аппаратов напрямую связаны с их мощностью. Вес, например, бывает только в двух значения: резаки моделей Р1 и Р2 весят 1,0 кг, а модель высокой мощности Р3 весит 1,3 кг и ни граммом больше или меньше.

Кстати, с мощностью и размерами связан и вид горючего газа. Если мощные резаки Р3 работают только на смеси кислорода с пропаном, то аппарата поменьше типа Р1 и Р2 вполне могут функционировать с любым видом газа.

Вставные газовые резаки:

По весу эти устройства значительно легче резаков. РВ1 весит 0,6 кг, а РВ2 и РВ3 – всего по 0,7 кг. Но пусть эта кажущаяся изящность не вводит вас в заблуждение. Не будем забывать, что это наконечники к горелке, в комплекте с которой они будут весить ничуть не меньше, чем обычные резаки. В чем тогда преимущество?

В том, что их можно докупить к уже имеющейся горелка и, таким образом, сэкономить кое-какие деньги. И компактность всего комплекта, упакованного в специальный кейс. И еще одна немаловажная деталь, которая касается природы горючего газа. Дело в том, что ацетилен значительно дороже пропана.

Но для сварки металла намного желательнее именно ацетилен: горелка с ним дает пламя с температурой выше на 400°С, чем такая же со смесью кислорода с пропаном.

Портативные модели: малому кораблю — малое плавание

Устройство резака.

Устройство резака.

На рынке сейчас предлагается множество портативных вариантов автогенов – именно так они позиционируются. Они продаются в виде насадки к компактному цанговому газовому баллону. Но по своей сути и принципу работы это горелки. Большинство из них обеспечивают температуру факела не выше 1300°С.

Встречаются, конечно, и портативные модели «профессионального» ряда – цанговые резаки, дающие температуру факела выше – до 2000 — 2500°С, что в общем-то близко по показателям к классическому кислородно-пропановому резаку. Но физика есть физика: даже в этих моделях нет главного компонента, который режет металл – кислородной струи, которая окисляет этот самый металл.

Где хорош портативный газовый резак? При резке легко плавких металлов или сплавов типа олова, латуни, бронзы, меди. Но даже эти «детские» варианты не режутся, а плавятся. Поэтому компактные насадки – резаки используются больше для пайки или сварки маленьких заготовок из цветных металлов. Это могут быть детали бытовых устройств типа холодильника или кондиционера. Сварка, а не резак, одним словом.

В любом случае будьте внимательны при выборе таких моделей далеко не всегда их предлагаемая «портативность» в итоге оправдана.

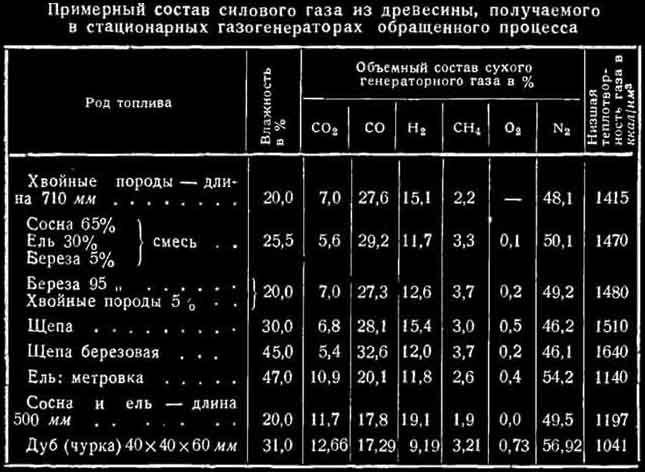

Схема газогенератора и принцип работы

Углерод – это основа всей биомассы нашей планеты, в том числе древесины и различных углей, в который превратились спрессованные растения за миллионы лет. В отопительных котлах и двигателях внутреннего сгорания (ДВС) мы сжигаем углеводороды, добываемые из недр земли: метан, пропан и бензин. Они дорожают с каждым годом, заставляя домашних умельцев искать новые пути с помощью старых изобретений. Одно из них – автомобили с газогенераторами на дровах, появившиеся в начале прошлого столетия.

В первой половине 20-го века дровяными агрегатами оснащались легковые и грузовые авто

Суть идеи в том, чтобы путем пиролиза получать из дерева газообразную горючую смесь, состоящую из нескольких соединений на основе углерода:

- угарный газ (СО);

- водород в свободном виде (Н2);

- всем известный метан (СН4);

- другие углеводородные соединения (общая формула — CnHm).

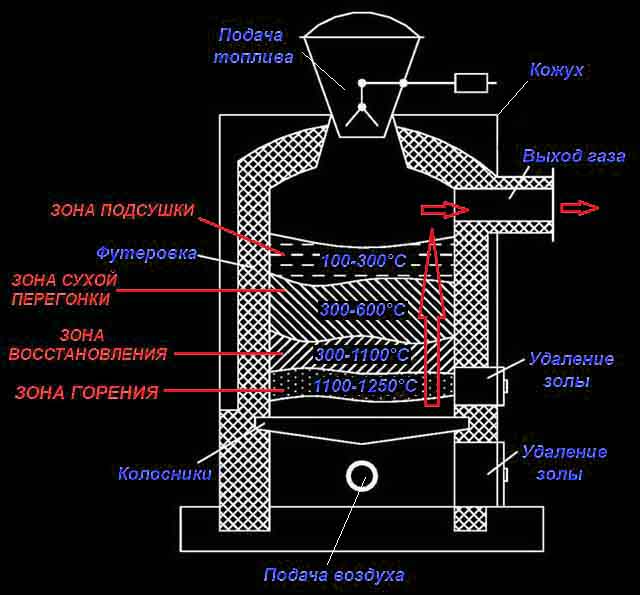

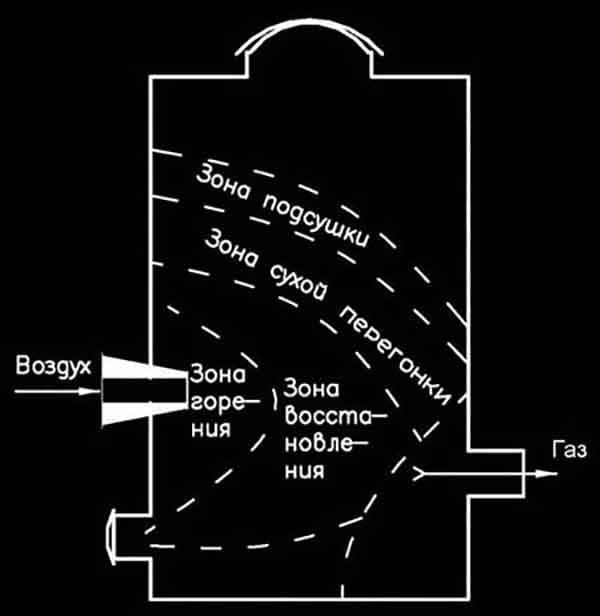

Для выделения газообразного топлива служит пиролизный газогенератор на дровах (иначе – газген), чье устройство показано на схеме. Это закрытая емкость с колосниками, заполняемая твердым топливом через верхний бункер, вместо дымохода – патрубок выхода газовой смеси. Принцип работы газгена следующий:

- Розжиг и горение массива дров происходит снизу, над колосниками. В камеру через фурмы вдувается воздух в ограниченном количестве (35% от нужного для полного сжигания объема).

- В зоне горения выделяется большое количество тепла и в результате реакции кислорода с углеродом образуется углекислота СО2. Содержание угарного газа и других воспламеняющихся веществ здесь невелико.

- В зоне восстановления (газификации) под воздействием высокой температуры углекислый газ насыщается углеродом из древесины и превращается в горючее соединение – СО. Здесь же происходит разложение водяного пара и образование свободного водорода.

- Раскаленные газы, проходя через верхние слои топлива, подсушивают дерево и заставляют его превращаться в полукокс (сухая перегонка), благодаря чему выделяется больше углерода.

- Газовая смесь покидает корпус газгена и отправляется на последующую очистку для подачи в двигатель внутреннего сгорания или котел.

Функциональная схема газогенератора прямого процесса

Принцип горизонтальной газификации – смесь горючих газов выходит через боковой патрубок генератора Для ясности мы описали генерацию горючего путем прямого процесса газификации, когда массив топлива движется навстречу воздушному потоку. Существуют и другие способы – обращенный процесс (воздух продувается сверху вниз) и горизонтальный метод, показанный выше на схеме газогенератора. Если вы хотите подробно разобраться в теоретических моментах, предлагаем посмотреть следующее видео:

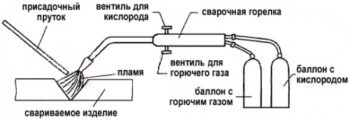

Особенности автогена

Автоген представляет собой устройство для проведения газовой сварки или резки металлических изделий. Сварка автогеном основана на расплавлении металлов пламенем, вызванным смесью кислорода и горючего газа: водорода, ацетилена, бутана, пропана, паров бензина и т. д. Процесс соединения проводится следующим образом:

Способы сварки автогеном.

- вводится присадочный материал;

- при помощи пламени горящих газов в зоне сварочной ванны расплавляются кромки заготовок и присадочный материал;

- при затвердении расплава образуется сварной шов.

Состав и размеры присадочного стержня выбираются исходя из материала деталей и их толщины.

Разогрев материалов до плавления происходит сравнительно медленно, что обеспечивает равномерный прогрев зоны. Сварка автогеном за счет этой особенности термического режима обладает главными преимуществами: возможностью соединения стальных пластин малой толщины, сварки цветных металлов, легированных сталей, не допускающих резкий отжиг при обработке, соединения и ремонта чугунных деталей.

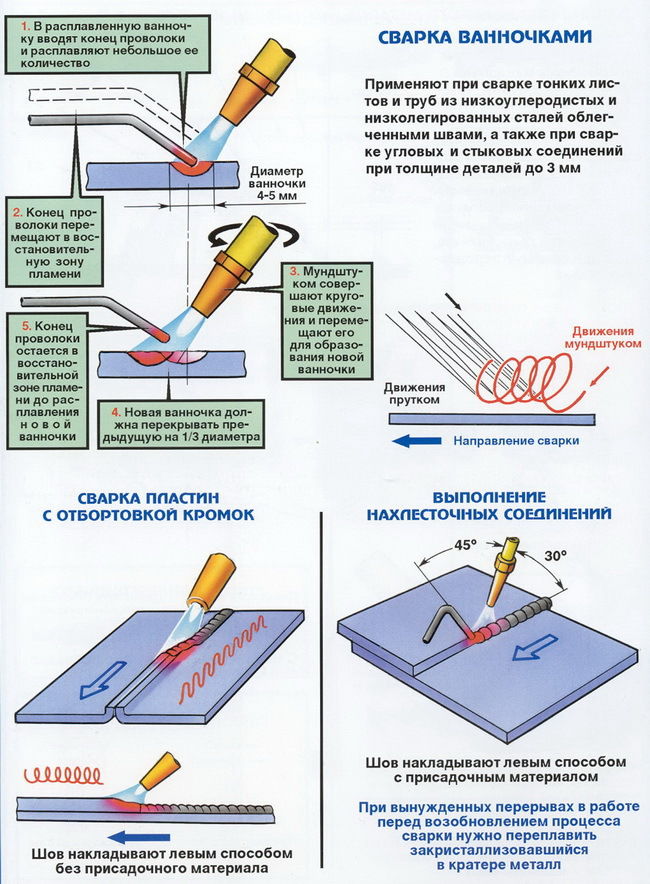

Техника сварки

Очень важный момент – это правильно поджигать газовую смесь и отключать ее. Подключение делается вот в такой последовательности.

- Сначала открывается на горелке кислородный вентиль.

- Затем ацетиленовый.

- Горелка отводится в сторону и поджигается.

- При этом пламя будет иметь красный оттенок, оно будет длинным, и обязательно будет коптить.

- Чуть больше открывается подача кислорода и уменьшается подача ацетилена. Визуально можно проконтролировать настройку, пламя должно стать синеватым.

Выключается горелка в обратной последовательности: сначала закрывается ацетиленовый вентиль, после 10 секунд кислородный. Именно такой порядок отключения подачи газов обеспечивает безопасность эксплуатации сварочного оборудования. То есть, предотвращается возникновения того самого обратного удара.

Что касается ведения процесса сварки, то его можно проводить слева направо или наоборот. Первый вариант – это когда горелка движется вдоль сварочного шва, а за ней перемещается присадочная проволока. Второй вариант – проволока движется впереди горелки. Первый вариант предпочтительнее, потому что сварочный стык сначала прогревается, а затем в него поступает расплавленный металл проволоки. При этом пламя оттесняет из зоны сварки кислород и азот, которые негативно сказываются на качестве конечного результата.

Качество сварного шва – это не только техника и правильно выбранные параметры давления газов. Это достаточно большой список дополнительных критериев, зависящих в основном от толщины свариваемых заготовок. А именно:

- толщина используемой проволоки;

- правильно подобранный диаметр сопла горелки;

- скорость движения горелки вдоль шва;

- скорость подачи проволоки в зону сваривания;

- процентное содержание каждого газа в подаваемой смеси.

При этом необходимо учитывать, что температура в зоне сварки при использовании ацетиленовой горелки в несколько раз меньше, чем при сварке электродами. Поэтому сварка автогенным способом должна проводиться медленнее. А соответственно сам процесс должен производиться более аккуратно. В противном случае дефектов в сварочном шве не избежать. К примеру, может образоваться не проваренный пласт, который сварщики называют холодным. Могут появиться поры, включения оксидного типа или подрезы. Нередко встречаются и зазубрину у самого корня шва.

Требования безопасности

При сваривании металлических изделий с помощью автогена требуется предельная осторожность и выполнение правил эксплуатации аппарата:

- во избежание взрыва запрещается контакт кислородного баллона и горюче-смазочных материалов, особенно масла,

- во время сварки периодически проводить проверку баллонов на утечку газа,

- на месте сварки должен быть огнетушитель,

- следует работать на отдалении от воспламеняющихся предметов.

- перевозку баллонов осуществлять на транспорте, оборудованном для транспортировки взрывоопасных материалов,

- баллоны должны храниться на открытом воздухе или в вентилируемом шкафу.

Настройка газового резака

Настройка газового резака осуществляется на предприятии-изготовителе, как финишная операция сборочного процесса. Заниматься какой-либо дополнительной самодеятельной «настройкой на коленке» запрещается, т. к. может привести не только к ухудшению рабочих параметров, но и к взрыву оборудования.

Приступая к работе, следует произвести сборку оборудования и проверку его работоспособности в соответствии с «Инструкцией по эксплуатации». Только после этого можно приступать к процессу обработки металла.

Внимание! Категорически запрещается:

- продувать кислородом рукав для пропана;

- менять рукава между собой.

Если вы не имеете доступа к «Инструкции», то действуйте в следующей последовательности. Перед сборкой необходимо произвести внешний осмотр узлов и деталей:

- проверьте состояние всех резиновых прокладок. При наличии малейших дефектов, они подлежат замене;

- внимательно осмотрите кислородный вентиль. На его поверхности не допускаются малейшие следы масла или жира – их наличие может привести к взрыву;

- внимательно осмотрите штуцера. Штуцер с горючим газом должен иметь клапан обратного удара. Дефекты на штуцерах следует аккуратно править «бархатным» напильником. Если этого не сделать, то резиновая прокладка редуктора будет «травить» со всеми вытекающими последствиями.

После осмотра следует установить редукторы:

- синий – на баллон с кислородом;

- красный — на баллон с пропаном.

Если резак с инжекцией, то следует проверить её работоспособность:

- проверка производится до подключения рукава горючего газа;

- кислородный рукав подсоединяется к соответствующему штуцеру;

- открыть вентиль кислородного редуктора;

- открыть на резаке вентили кислорода и горючего газа;

- прислонить палец к штуцеру горючего газа. Если всё работает, то его должно «засасывать». В этом случае не будет обратного удара.

Далее, устанавливается шланг с пропаном и подключается газ. Соотношение пропана и кислорода устанавливается: 1:10. Например, если давление кислорода 5 атм., то пропана нужно задавать 0.5 атм.

Открывать и прекращать подачу газа необходимо в следующей последовательности:

- открыть на 0,5 оборота каждый вентили кислорода и горючего газа (последовательность менять нельзя). Поджечь смесь;

- поднести факел к металлу и добавлять кислород до появления «коронки»;

- по окончании работы: первым прекращается подача горючего газа, затем – кислорода (последовательность менять нельзя).

Что такое автоген, и верно ли считать его резаком

Под термином автоген подразумевается автоматический генератор, позволяющий получать ацетилен в результате химической реакции карбида кальция и воды. Оборудование входит в состав комплекса для резки металлов. Для разделки конструкций из него требуется резак, оснащенный кранами для регулировки потока топлива и окислителя.

В состав комплекса входят баллон с кислородом, оборудованный редуктором, и эластичные шланги для подачи газообразной среды к смесительной камере в резаке.

Конструкция аппарата

Классический ацетиленовый генератор состоит из корпуса с герметичной крышкой. Внутри установлен дозатор, подающий карбид в водяную ванну внизу резервуара. Газ собирается в верхней части кожуха, оборудованной штуцером с манометром. Топливо подается по шлангу к газовой горелке с кранами для регулировки потока и гашения пламени. Вместо генератора может использоваться баллон с газом (например, с раствором ацетилена в ацетоне). В этом случае сварщику не требуется заправлять генератор карбидом и производить очистку резервуара от шлама.

Резаки подразделяют на категории по конструкции:

- инжекторные (со смешиванием компонентов в отдельной камере);

- безинжекторные (соединение компонентов происходит в головке, для работы требуется повышенное давление).

Как работает автоген

За счет подачи дополнительной порции окислителя температура пламени для ацетилена доходит до +3200°С (при использовании пропана параметр не превышает +2750°С). Раскаленная струя плавит металл, который частично сгорает в струе дополнительного окислителя (он подается по отдельной трубке в головку). Остатки материала удаляются из рабочей зоны потоком кислорода. На резаке имеются раздельные вентили для режущего и подогревающего окислителей (последний необходим для поддержания горения).

Раскаленная струя плавит металл, который сгорает в окислителе.

Сфера применения

Основные направления использования автогенной сварки:

- разделка стальных конструкций перед их утилизацией;

- удаление дефектов швов, образовавшихся при дуговой сварке;

- устранение последствий некачественного литья;

- раскрой стального профиля перед монтажными работами;

- предварительная обработка кромок перед их соединением дуговой сваркой;

- демонтаж стальных конструкций (например, участков водопроводных труб) при ремонте;

- соединение листов из стали (напрямую или с использованием присадочной проволоки);

- пайка конструкций тугоплавкими припоями.

Турбо-зажигалка – преимущества

Удобные в использовании, эстетичные, компактные турбо-зажигалки выбирают практичные покупатели, ведь они обладают объективными преимуществами:

- Всепогодность: вне зависимости от внешних условий, в том числе порывов ветра скоростью 20 м/сек, в устройстве поддерживается стабильное горение, пламя не затухает на открытом холодном воздухе.

- Практичность: зажигалки работают на газе, конструкцией предусмотрен сменный картридж, который легко заменить.

- Эффективность: в моделях турбинного типа температура горения выше, чем в других типах зажигалок.

- Чистота: пламя, образуемое под высоким давлением из смеси воздуха и газа более легкое, оно не дает характерной синевы, не выделяет наружу гарь и сажу. Горелку, при необходимости, можно почистить от накопленных смол.

Предлагаемые нами для персонализации турбо зажигалки надежны и безопасны в эксплуатации, корпус моделей имеет эргономичную форму, благодаря чему удобен захват, соответственно, и розжиг.

Мы специализируемся на реализации промо товаров, оказываем качественные услуги по персонализации аксессуаров. Выберите из каталога нужный товар, закажите нанесение логотипа или рекламной информации, а мы оперативно обработаем и выполним вашу заявку с гарантией отличного результата.

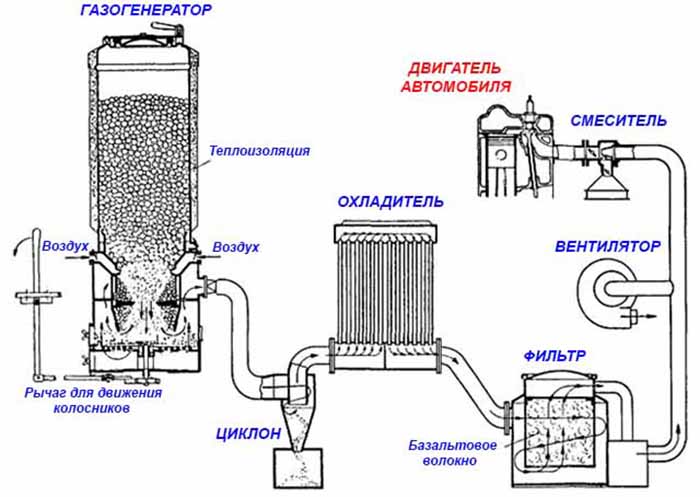

Конструкция установки

Чтобы успешно эксплуатировать авто на дровах или сжигать полученное топливо в котле, одного газогенератора недостаточно. Дело в том, что помимо балластных газов, самодельное горючее содержит летучие примеси и смолы, проще говоря, — дым и сажу. Ни автомобильный мотор, ни горелочное устройство котла не рассчитано на такое топливо и быстро выйдет из строя. Поэтому была придумана система фильтрования, входящая в состав газогенераторной установки и включающая 3 дополнительных агрегата:

- фильтр грубой очистки – циклон;

- радиатор – охладитель;

- фильтр тонкой очистки.

Очередность размещения этих элементов показана на технологической схеме:

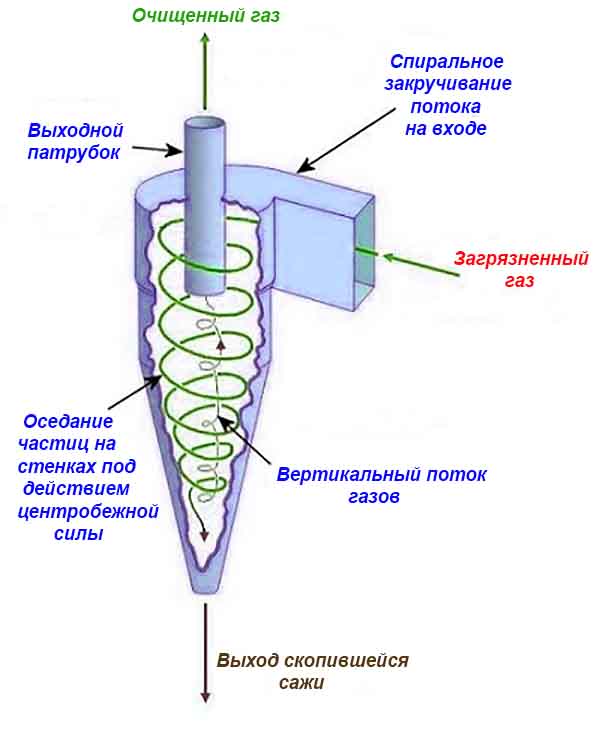

Циклон для газогенератора представляет собой вертикальный цилиндр с двумя патрубками и конусом на конце, как показано на чертеже. Загрязненная газовая смесь, попадая внутрь него, движется по кругу на высокой скорости, за счет чего крупные и средние частицы золы отбрасываются на стенки центробежной силой и выводятся через отверстие в конусе.

Схема работы циклона, который очищает силовой газ от примесей

Чем выше температура газа, тем меньше его плотность. Это значит, что горючее на выходе из газгена нельзя использовать в ДВС без предварительного охлаждения, иначе оно просто не воспламенится в цилиндрах. Поэтому в промышленных газогенераторных установках сразу после циклона ставится воздушный либо водяной теплообменник, а следом – компрессор, нагнетающий охлажденную газовую смесь в распределительную емкость.

В конце технологической цепочки стоит фильтр тонкой очистки, удаляющий из полученного топлива мелкие частицы сажи и золы. Пример такого агрегата – так называемый скруббер, в котором газы очищаются за счет продувания через воду. Теперь, когда мы разобрались с технологией производства горючего, можно сделать собственную недорогую установку, способную обеспечить работу двигателя внутреннего сгорания на дровах.

Самодельный газген, изготовленный заграничными коллегами

Автоген для резки/сварки металла: классификация

Весь имеющийся в специализированных магазинах ассортимент автогенов по различным критериям подразделяется:

по предназначению: на специальные (для особого рода специфических работ) и универсальные, подходящие для большинства газорежущих и сварочных работ. Снабжённые инжектором универсальные горелки просты и удобны в эксплуатации, отличаются незначительным весом, при этом способны разрезать заготовку толщиной 3…300 мм по всем направлениям.

Тип горючей смеси формирует свою классификацию:

- в весьма бюджетных кислородных автогенах формирование горящей струи происходит кислородом;

- керосиновые работают на керосиновых парах и обыкновенно применяются для резки заготовок из углеродистой стали толщиной до 200 мм. Достаточно сложная конструкция такого автогена делает его практически неприменимым для мелких бытовых работ – керосиновые автоген, как правило, используется в угольной и горнодобывающей промышленности (в силу высокой взрывоопасности пропановые/ацетиленовые автогены в этих отраслях обычно не применяются);

- считающиеся наиболее надёжными и безопасными, эффективные и производительные пропановые автогены используются для резки чёрных и цветных металлов – чаще всего для чугунных батарей, труб и т.д.;

- ацетиленовые автогены станут самым удачным выбором при обработке заготовок или элементов значительной толщины – свойства ацетиленовой горючей смеси позволяют создать пламя максимальной температуры: даже компактный по своей конструкции инструмент будет удобен и эффективен при работе с массивными деталями и заготовками;

- по конструкции и способу смешивания кислородной и горючей составляющей автогены делятся на инжекторные и безинжекторные;

- по способу резки металла: на автогены разделительной, копьевой, поверхностной или кислородно-флюсовой обработки (для высокохромистых, высоколегированных сталей).

Умелые руки – альтернатива затратам

Покупка готового оборудования для аргонодуговой сварки, не является единственной возможностью обладания ею. Этот агрегат возможно собрать своими руками, имея необходимые комплектующие:

- Источник тока. Достаточно стандартного трансформатора для ручной сварки, с постоянным или переменным током.

- Баллон с аргоном. По возможности – наличие манометра.

- Редуктор газовый.

- Клапан газа.

- Специальная аргоновая горелка.

- Осциллятор. Преобразует ток в высокочастотные импульсы, для поджигания дуги. Поджигание путем касания рабочей поверхности нежелательно – слишком низкая ионизация дуги (искра слабо вырабатывается), а электрод загрязнится и окислится.

- Защитная маска.

К редуктору и трансформатору подключается горелка; осциллятор подключается параллельно источнику питания, это не такая уж сложная схема. Масса подается, как при обычном способе сварки.

Все не так уж сложно если есть желание

Если вы обладаете соответствующими знаниями и желанием, можете дополнить и улучшить такой вариант сборки. Приобрести все необходимое можно в специализированных магазинах, на соответствующих сайтах в интернете, или на «блошином рынке». В качестве дополнительного варианта, перетряхните собственные загашники – может найтись много полезного.

Техника безопасности

Самое пристальное внимание при сборке аргонодуговой сварки своими руками, необходимо уделить технике безопасности. Во время сборки конструкции все элементы питания должны быть выключены из сети

Убедитесь в исправности используемых агрегатов: рабочей резьбы на накидных гайках, надежности присоединения шланга для подачи газа, редуктора для аргона. Все корпуса используемого оборудования должны быть заземлены кабелем, с сечением не менее 25 мм.

Проведите ревизию обмотки силовых кабелей. Пользуйтесь только надежными, заизолированными электродержателями, чтобы не допустить соприкосновения тока с рабочими поверхностями или руками. Перед проведением пробного пуска, обеспечьте надежную вентиляцию помещения – аргон, ядовитый газ, способный вызвать отравление.

Не рискуйте своими руками и другими важными частями тела – обязательно применяйте спецодежду, защитные перчатки и маску. Недопустимо присутствие синтетических легкоплавких материалов, которые могут быть прожженны брызгами жидкого металла. Предпочтительна грубая обувь, на толстой подошве. Для защиты рук оптимальными будут перчатки из толстой кожи, они не стеснят движения и надежно сохранят руки.

Рабочие моменты

Показателем правильности настройки горелки, является малое шипение аргона при включении. Все задействованные в сварке поверхности должны быть зачищены и обезжирены. Переключатели тока могут быть не только педальные, но и ручные. Последние используются, если аргонно дуговая сварка не предполагает задействования обеих рук. Движения горелки не должны быть поперечными: именно продольное ведение по шву, гарантирует его высокие качества.

Шов должен быть не только качественным, но и красивым

Реально сделать процесс сварки дешевле, если пользоваться услугами организаций, производящих закачку газом опустевших баллонов. Покупать по мере расходования новый баллон с газом, гораздо дороже.

Как сделать мини автоген своими руками

Вместо громоздких стандартных моделей производители стали выпускать компактный мини автоген для использования в труднодоступных местах или в быту. Этот небольшой ручной инструмент помещается в компактный чемоданчик. Для хранения газа такие устройства комплектуются небольшими баллончиками с кислородом, бутаном, пропаном.

Внешне такой автоген выглядит как простое приспособление. По сути, это зажигалка, имеющая дюзу резака газом, которая находится сверху изделия. При этом характеристики у него достаточный напор пламени, что позволяет работать даже при сильном ветре. Но чаще такими аппаратами пользуются ювелиры, мастера по ремонту бытовой техники, потому что они удобны для работы с мелкими предметами.

Компактный мини резак можно смастерить, используя кислород и водород, полученные в результате электролиза водно-щелочного раствора. Конструкция такого самодельного автогена состоит из комплекта:

- двух специальных плат, соединенных 4 шпильками,

- батареи электродов из стальных панелей, разделенных резиновыми кольцами,

- силиконовых трубок для движения газов,

- иглы от шприца, выполняющей функции горелки.

Чтобы избежать неприятностей, нужно заимствовать только схемы с водяным затвором у патрубков на выходе, потому что пайка автогеном гидролизным водородом также взрывоопасна как аппаратом, работающем ацетиленом.