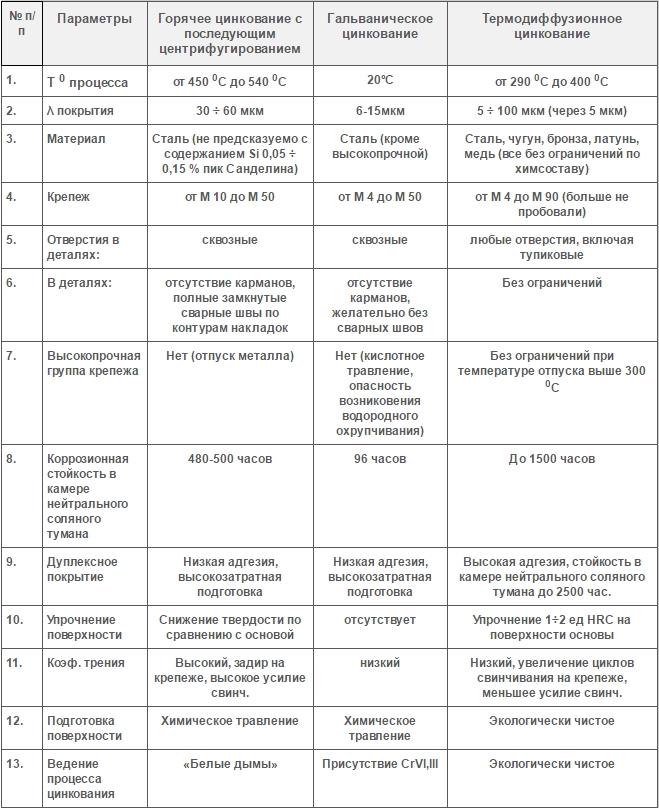

Популярные методы

Существует много эффективных химических способов выполнения цинкования, каждый из которых имеет свои преимущества и недостатки. В любом случае созданное покрытие будет служить долго, если не подвергать его механическим воздействиям и правильно выбрать толщину защитного слоя с учетом особенностей эксплуатации изделий.

Особенности холодного цинкования

Горячий метод

Данный способ цинкования является одним из самых эффективных. После проведения подобной обработки удается создать надежное покрытие, которое надолго остается на поверхности металлических изделий. Недостатком горячего метода является его вредность для окружающей среды.

Для выполнения данной обработки необходимо придерживаться следующей технологии:

Этапы горячего цинкования

- подготовка. Поверхность металла обезжиривают, проводят травление;

- после выполнения подготовительных процедур деталь промывают и высушивают;

- изделий из металла опускают в емкость с цинковым раствором.

Такой метод цинкования не подходит для обработки больших по площади деталей и требует определенной подготовки, поиска подходящих емкостей.

Холодный метод

Данный метод обработки подразумевает окраску металлоизделий специальными смесями. Они содержат в составе цинк, что позволяет в кратчайшие сроки сформировать на поверхности надежное покрытие. Наносят такую краску обычным способом – валиком, кистью, краскопультом. Такой метод обработки идеален для деталей, которые невозможно покрыть защитным слоем обычным горячим цинкованием.

Предназначение холодного цинкования

Гальваническое цинкование

Схема гальванического цинкования

Такое цинкование в домашних условиях проводится с применением электрохимических воздействий на металл. При его выполнении на поверхности металла образуется тонкая защитная пленка, которая эффективно защищает металл от внешнего негативного воздействия.

Для обработки изделие помещают в специальную емкость, где находится цинковая пластина. После этого подводится электричество. Именно оно переносит частицы цинка с пластин на поверхность обрабатываемых изделий.

Основным недостатком данного метода называют его дороговизну. Также в процессе обработки металла остаются опасные яды, которые требуют специальной утилизации.

Термодиффузионное цинкование

При выполнении термодиффузионного цинкования создается среда, которая характеризуется наличием высоких температурных показателей. Примерно при +2600°С цинк расщепляется на мелкие частицы, которые оседают на поверхности металлических изделий. Основным преимуществом данного метода цинкования является то, что в результате его выполнения образуется особенно толстый защитный слой.

Преимущества термодиффузионного цинкования

Процесс нанесения защитного покрытия на изделия из металла осуществляется в специальной камере закрытого типа. Вначале на поверхность детали наносится порошковый цинк, после чего она подвергается нагреву. Данная технология применяется исключительно в промышленных условиях. Дома ее использовать очень сложно, дорого и небезопасно.

Преимуществом термодиффузионного цинкования называют его безопасность для окружающей среды. Создаваемое покрытие имеет значительную толщину, что обеспечивает отличные защитные качества.

Газотермическое цинкование

Нанесение цинка осуществляется при помощи интенсивного газового потока. После выполнения подобной обработки поверхность обязательно окрашивают. Несмотря на особенности подобной технологии, она обеспечивает высокое качество и долгий срок службы обрабатываемых деталей.

Видео по теме: Цинкование металла в домашних условиях

Полезные статьи

Травление нержавеющей стали в домашних условиях

Процесс хромирования металлических изделий в домашних условиях

Секреты никелирования металлических предметов в домашних условиях

Плюсы и минусы метода

По сравнению с прочими способами защиты метод холодного цинкования обладает следующими преимуществами:

- Любые размеры. Технология позволяет обрабатывать любые поверхности независимо от их формы, размера и фактуры объекта.

- Отсутствие необходимости в демонтажных работах. Перед покраской изделия не нужно разбирать, что уменьшает трудоемкость и сокращает срок обработки.

- После холодного цинкования допустимо проведение сварочных работ, которые не влияют на целостность покрытия. На шов можно нанести свежий защитный слой.

- Производительность. Большую часть времени занимают подготовительные работы. Непосредственно процесс нанесения покрытия длится недолго.

- Широкий температурный диапазон. Технология допускает проведение работ при температуре -20…40 °C.

- Высокая надежность. Структура отличается пластичностью и стойкостью к температурным перепадам.

- Высокая адгезия цинксиликатной краски позволяет одинаково хорошо взаимодействовать как с чистым металлом, так и с финишными покрытиями.

- Простота. Для проведения работ не требуется специально обучать специалистов, достаточно провести вводный инструктаж по охране труда и технике безопасности.

- Экономия. По сравнению с прочими методами цинкования себестоимость холодного метода гораздо ниже.

Технология покрытия не имеет ярко выраженных минусов. Существуют два фактора, которые тяжело назвать недостатками:

- Для достижения качественного результата необходимо тщательно готовить поверхность.

- Для обработки полостей требуется приложить определенные усилия.

1 Холодное цинкование металла – альтернатива горячему цинкованию

Одним из самых качественных способов антикоррозионной защиты металлоконструкций является обработка их цинковыми покрытиями. Электрохимическое осаждение либо горячее цинкование металлов обеспечивает продолжительное предохранение их от ржавления на 10, 15, а то и 50 лет. Но, к сожалению, на практике в силу объективных причин (дороговизна антикоррозионных мероприятий, трудность в их осуществлении с технической точки зрения и так далее) указанные методы не всегда можно применять.

И тогда на помощь приходит холодная антикоррозионная обработка – технология, предполагающая использование цинксодержащих особых композиций для нанесения на поверхность металла. В результате использования таких составов на изделиях формируется покрытие с антикоррозионными характеристиками, которые практически ничем не уступают по свойствам покрытиям, получаемых горячим цинкованием.

К основным преимуществам холодной защиты металлов от коррозии относят следующие факты:

- повышенный уровень сцепления оцинкованной поверхности с иными лакокрасочными составами;

- нет никаких ограничений по геометрическим параметрам конструкций, подвергаемых цинкованию;

- небольшие затраты на подготовку деталей к обработке;

- легкая свариваемость конструкций, прошедших процедуру холодного цинкования;

- возможность выполнения операций по антикоррозионной защите в бытовых условиях (с использованием распылительного устройства, малярного валика или обычной кисти);

- не нужно производить демонтаж конструкций, которые необходимо обработать, транспортировать их к месту выполнения работ, а затем доставлять обратно, так как все операции выполняются на месте.

Кроме того, нанесение холодных антикоррозионных композиций допускается осуществлять в широком диапазоне температур – от минус 20 до плюс 40 градусов. «Минусом» использования составов для холодного цинкования признается то, что они не обеспечивают высокой стойкости обработанных поверхностей к механическим воздействиям. Впрочем, этот недостаток не настолько существенный, учитывая то, что в любой момент можно нанести новое цинковое покрытие.

Требования нормативных актов и стандартов

Материалы, используемые при холодной оцинковке металла, в обязательном порядке должны отвечать нормам, которые определяет ГОСТ 9.305-84. Отдельные характеристики регламентируются рядом нормативно-правовой документации и стандартами: ISO 8502-3, ГОСТ 12.2.052 и ISO 8503-1.

Так, проверка качества удаления пыли с поверхностей металлоконструкций осуществляется путем определения объема и размера частиц пыли, что прописано в положениях стандарта ISO 8502-3.

Проверка качества обезжиривания проводится с помощью люминесцентного метода, согласно требованиям ГОСТа 12.2.052, а степень шероховатости определяют с использованием классического профилометра или специального компаратора – согласно требованиям 8503-1.

Области применения

Аммерхайм Цинк обеспечивает долговременную протекторную защиту от коррозии в водных средах, почве, атмосфере и применяется для защиты арматуры, металлоконструкций, трубопроводов, мостовых опор и перекрытий, заборов, дорожных ограждений, опор ЛЭП, емкостей для воды, портовых и гидросооружений, морского, речного и наземного транспорта.

Аммерхайм Цинк применяется в таких областях, как промышленное и гражданское строительство, транспортное строительство, нефтегазовый комплекс, энергетика, объекты железных дорог, портовые и гидросооружения, автотранспорт. Средство предназначено для антикоррозионной защиты наружных и внутренних поверхностей промышленного оборудования и металлических конструкций.

| Портовые краны и конструкции |

| Нефтерезервуары, нефтепроводы, нефтехранилища |

| Гидросооружения, объекты энергетики |

| Промышленное и гражданское строительство |

| Мостовые опоры и перекрытия |

| Металлоконструкции, швеллеры, балки, арматура |

| Объекты и элементы железных и автомобтльных дорог |

| Заборы, дорожные ограждения |

| Трубопроводы, емкости (в том числе для воды) |

| Речной, морской и наземный транспорт |

| Вышки сотовой связи, опоры ЛЭП |

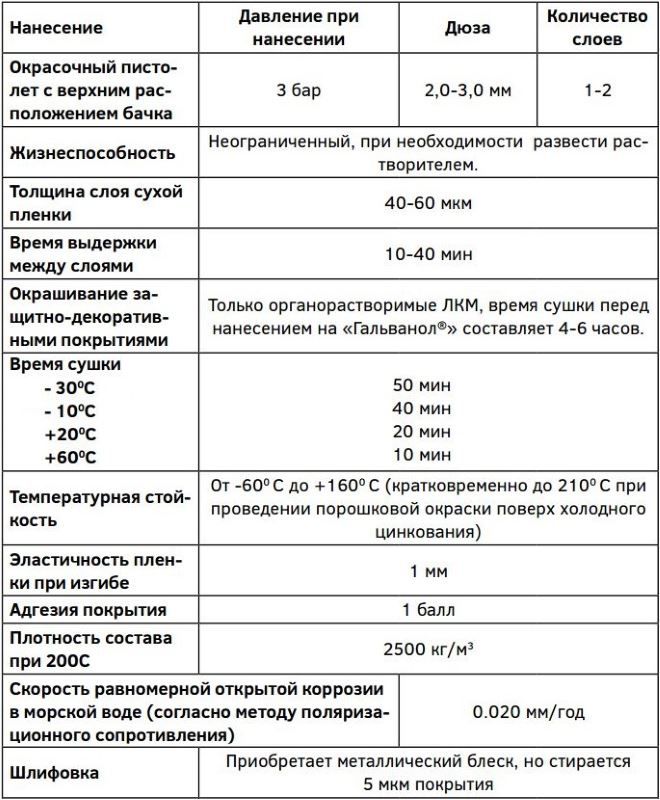

Характеристики

Антикоррозийное покрытие холодного цинкования Аммерхайм Цинк однокомпонентное, содержит высокодисперсный цинковый порошок, полимерное связующее (высокомодифицированная эпоксидная смола) и органические растворители с применением прогрессивных ингибиторов коррозии.

Цвет готового покрытия:

| Инструменты | кисточка, валик, распылитель, метод окунания |

| Расход | 200-250 г на 1 кв. м в 2 слоя |

| Время высыхания | «на отлип» 10-20 минут при температуре воздуха +20°С и влажности не более 65%, повторное нанесение допускается через 40-60 минут. Полную полимеризацию и прочность покрытие набирает через 5 суток |

| Термостойкость покрытия | до +190°С |

| Внешний вид покрытия | после высыхания состав должен образовывать однородную матовую поверхность без кратеров, пор и морщин |

| Цвет после высыхания | серый |

| Растворитель | ксилол, Р-4. При необходимости добавить до 5-10% по массе |

| Плотность | 2 кг/л |

| Рабочие температуры | от -60°С до +160°С |

| Массовая доля нелетучих веществ | не менее 70% |

| Адгезия покрытия | не более 1 балла |

| Эластичность пленки при изгибе | не более 5 мм |

| Хранение и транспортировка | 10 лет при t от -40°С до +35°С в невскрытой упаковке. Избегать нагревания, хранить вдали от источников огня |

Термическое цинкование

Горячий метод обработки считается самым затратным для производителя, поэтому обычно такой защитой обладают только флагманские модели от именитых автоконцернов. Впервые термическое цинкование было разработано еще в 19742 году, и за долгие годы эта технология осталась неизменной:

- Металлическая конструкция погружается в расплавленный горячий металл (при температуре не менее 450 градусов). Когда само основание и состав, в котором оно находится, разогреваются до одинакового уровня цинк проникает в поверхность металла и крепко сцепляется с ним воедино (благодаря этому решается проблема адгезии).

- Чтобы слой цинка равномерно осел на поверхности, изделие постоянно находится в плавном движении. Это также позволяет гарантировано заполнить составом все щели и раковины.

- Готовое изделие с защитным слоем из так называемого псевдосплава со сталью извлекается из состава.

- Частицы цинка вступают в реакцию с кислородом, образуя тем самым оксид. Под влиянием углекислого газа образуется химически инертная пленка карбоната цинка.

Первой машиной, которая могла похвастаться полностью оцинкованным кузовом путем термической обработки стала Audi 80. После этого знаменитый концерн стал выпускать большую часть моделей именно с такой обработкой. При этом в зависимости от конкретного авто от Audi слой цинка может составлять от 2 до 10 мкм.

Плюсы и минусы термического цинкования

Среди основных преимуществ стоит выделить:

- Высокую скорость обработки.

- Однородность получаемого защитного слоя.

- Прочность кузова увеличивается на 50% (но, все зависит от качества обработки и толщины слоя).

- Качество покрытия не зависит от сложности обрабатываемой зоны. Например, кромки и углы будут также надежно защищены.

- Перед обработкой изделие не требует предварительной подготовки.

- Горячий метод нанесения цинка позволяет создавать слой толщиной от 2 до 100 мкм.

- У машин, прошедших полную обработку гарантия стойкости кузовной конструкции составляет порядка 15 лет.

Полезно! Термическую обработку применяют концерны Porsche, Volvo и Ford.

Но, есть и минусы. Например,:

- Это довольно затратный метод обработки. Нужно подготовить оборудование для конвейера, приобрести погружные ванны огромных размеров и многое другое.

- Чтобы постоянно поддерживать нужную температуру в ванне требуются значительные энергозатраты.

- Производство такого типа негативно влияет на экологическую обстановку, поэтому производителю нужно предпринять меры, чтобы не загрязнять атмосферу или постоянно платить крупные штрафы.

- После цинковой обработки требуется выполнение сварочных работ, сверлятся отверстия. Все это нарушает защитный слой.

- Неправильно выполненная обработка только ускорит процесс разрушения кузова.

Составы, используемые для холодного цинкования металла

Они могут быть одно-, двух- и трехкомпонентными. Предпочтение часто отдается готовым к применению материалам, хотя выбор зависит от целого ряда факторов.

Состав холодного цинкования металла — характеристика

Сходные с керамическими, составы на силикатном связующем, великолепные в эксплуатации, по определенным критериям уступают смесям со связующим органической природы.

Так, холодный цинк с органикой демонстрирует достаточную скорость отвердения при низких температуре и влажности, лучшую адгезию к существующим покрытиям (ценно при ремонте).

Получили распространение системы покрытий, комбинирующие слои цинка на разных связующих или соединяющие несколько слоев на одном и том же связующем, органического происхождения.

Главным требованием к связующим элементам при холодном цинковании является способность застывать, образуя гидроизоляционную систему для частиц цинка.

Эффективность протекторной защиты цинкнаполненных покрытий прямо пропорциональна проценту содержания в них цинка. В антикоррозионных композициях на неорганической основе используется от 75% цинка, в составах с органическим связующим элементом – от 85% и свыше 90%. Меньшее содержание цинка определяется меньшим размером его частиц.

Выдающейся разработкой российских ученых (Научно-Производственный Центр Антикоррозионной Защиты, г. Москва) является однокомпонентный состав «Гальванол».

Чем отличаются технологии горячего и холодного цинкования

На данный момент существует два вида цинкования – это горячий и холодный метод. Технологию горячего цинкования разработали 160 лет назад. После открытия этот метод обработки металла был признан стандартом. Это обусловлено высокой степенью защиты обрабатываемых поверхностей от процессов коррозии. После открытия данный метод не изменился с технической точки зрения.

Технология предполагает опускание металлоконструкции в ванну с цинковым составом, разогретым до температуры 400°C. После этого изделие подвешивают до полного высыхания покрытия.

Благодаря полному погружению конструкции в антикоррозийный состав удается получить однородное покрытие, поскольку так цинк заполняет все имеющиеся трещины и труднодоступные участки. Защитное покрытие способно прослужить до 60 лет, период службы напрямую зависит от условий эксплуатации.

Метод холодного цинкования изобрели в 40-х годах прошлого столетия. Благодаря практичности и относительной простоте нанесения антикоррозийных составов популярность данной технологии стремительно растет.

Красноречивым доказательством надежности и долговечности покрытий, наносимых при помощи данной технологии, выступает самый крупный водопровод мира (протяженностью 460 км), расположенный в Австралии.

Конструкция была обработана в 1942 – 1944 гг. притом, что покрытие с того времени не обновлялось. Учитывайте, что в те времена использовалось старое оборудование, а толщина одного слоя покрытия составляла только 75 мкм.

Холодная оцинковка металла предполагает нанесение на металлоповерхности смесей, в которых присутствует цинк в объеме 92 – 96%

Перед тем, как защитное покрытие будет нанесено, важно правильно подготовить поверхность путем ее тщательной очистки от различных загрязнений

Наносить цинкосодержащие составы можно путем окунания детали или, используя кисть, валик и краскопульт.

Недостатки метода

Все методы оцинковки характеризуются как преимуществами, так и недостатками. Основной недостаток составов холодного цинкования – высокие требования к тщательности подготовки металла перед нанесением цинксодержащего слоя, соблюдение всех требований по подготовке поверхности и нанесению, отверждению покрытия.

Сами по себе составы холодного цинкования отличаются отличными защитными характеристиками и длительным сроком эксплуатации. Но нарушение правил подготовки поверхности и окраски, указанных в технических условиях на состав для холодного цинкования, влечет за собой ухудшение качества покрытия и сокращение срока его службы.

Например, при низком качестве очистки и обезжиривания на металлической поверхности могут остаться пыль, масляные либо смазочные пятна. На таких участках адгезия защитного слоя будет низкой, покрытие со временем отслоится.

Горячее цинкование

Технология горячего цинкования предусматривает покрытие металла (обычно железа или стали) слоем цинка для защиты от коррозии путём окунания изделия в ванну с расплавленным цинком при температуре около 460°C. Под атмосферным воздействием чистый цинк (Zn) вступает в реакцию с кислородом (O2) и формирует оксид цинка (ZnO), с последующей реакцией с диоксидом углерода (CO2) и формированием карбоната цинка (ZnCO3), обычно серого матового, достаточно твёрдого материала, останавливающего дальнейшую коррозию материала.

Высокое качество нанесенного покрытия, которое сможет защитить металл от коррозии на срок от 20 до 50 лет, можно получить только в случае правильной подготовки и обработки металлических поверхностей при строгом соблюдении последовательности технологического процесса.

Последовательность технологических этапов цинкования горячим способом приведена на нижеследующем рисунке.

Детальное описание каждого из технологических процессов приведено ниже.

Обезжиривание

Процедура удаляет с поверхности деталей загрязнения (например, масла). Проводится при температуре от 60°C до 80°C с применением обезжиривающих реагентов, выбор которых определяется в зависимости от вида загрязнения. Обезжиривание исключает расслоение цинкового покрытия после его нанесения.

Промывка

Удаление с поверхности изделий пены и жирных составов, которые оседают на металле после ванны обезжиривания.

Травление

Очистка поверхностей изделий путем удаления с них ржавчины (при хранении в недопустимых условиях) или окалины (образуется после горячей обработки). Операция проводится в температурном режиме от 20°C до 25°C с применением соляной кислоты в концентрации 120 – 210 г/л. Благодаря этому обеспечивается высокая растворимость хлоридов железа. Чтобы предупредить водородное насыщение и добиться удаления с поверхности только гидроксилов и окислов, раствор соляной кислоты рекомендуется дополнять ингибиторами.

Повторная промывка

Чтобы нейтрализовать остаточные следы кислоты, а также для удаления солей, требуется повторная промывка деталей. Применение сразу нескольких промывочных ванн оптимизирует процесс промывки и одновременно сократить расход воды.

Флюсование

Это заключительный процесс подготовки поверхности деталей, на которых при промывке могли вновь появиться оксиды железа. Флюсование предупреждает последующее окисление металла за счет образования на поверхности пассивированной пленки флюса, а также гарантирует высокую степень смачиваемости расплавленным цинком.

Обработка проводится при температуре 60°C с использованием концентрированного раствора флюса 400 – 600 г/л, состав которого включает хлорид аммония и хлорид цинка. Очистка выполняется с добавлением перекиси водорода, которая постоянно осаждает соли трехвалентного железа на дно ванны. Впоследствии осадок поступает в систему отстаивания и фильтрации.

Предварительный нагрев и сушка

На данном этапе с поверхности изделий удаляются остатки влаги, что позволяет исключить выплескивание цинка парами воды при обработке пустотелых элементов в момент погружения деталей в печь и их деформации. Операция способствует нагреву металла до 100°C, увеличивая эффективность печи, экономит энергию и снижает себестоимость цинкования.

Поскольку сушка занимает больше времени, нежели горячее цинкование металла, целесообразно в сушильной печи предусмотреть минимум 2 камеры.

Цинкование

Цинковый сплав наносят на поверхность металла при температуре от 445°C до 460°C, что уменьшает появление оксидов, штейна и других образований. Вытяжка отходящих газов происходит благодаря системе аспирации и фильтрации.

Охлаждение

Чтобы горячий цинк остыл, перед упаковкой детали охлаждают естественным путем (на открытом воздухе). Процедуру проводят на местах хранения проката, совмещенных с участком ОТК.

Горячее цинкование подразделяется на «сухое» и «мокрое» в зависимости от состояния и вида флюса, а также от того сухая или влажная поверхность детали при погружении его в цинковый расплав. При «мокром» цинковании мокрые травленые стальные листы погружают в цинк через расплавленный флюс, находящийся на поверхности ванны. При цинковании «сухим» методом детали после травления и промывки погружают в раствор флюса, который находится в отдельной ванне. На выбор способа цинкования влияет вид цинкуемого изделия, требования к толщине и пластичности цинкового покрытия. «Мокрый» способ чаще всего применяют для цинкования штучных изделий, а «сухой» – для цинкования крупногабаритных деталей, стальных конструкций, а также для непрерывного цинкования полосы и проволоки.

Наиболее популярные краски для холодного цинкования

«Гальванол»– одна из самых распространенных смесей для цинкования. Свою известность он получил благодаря своей универсальности – им можно покрывать и внешние, и внутренние части металлоконструкций.

В его состав входят цинк высокой чистоты и различные связующие компоненты.

К главным плюсам «Гальванола» следует отнести:

- Быстро и легко наносится на металл.

- Возможность проведения оцинковки поверхностей со ржавчиной.

- Наличие хорошего сцепления с поверхностями черных металлов.

- Можно применять этот состав при большой амплитуде температур: начиная с – 30 и до 50 градусов.

- Можно проводить работы при высокой влажности воздуха.

Защитный слой, который формирует «Гальванол», не теряет защитных функций при контакте с растворами солей и парами этилового спирта. Более того, цинковый слой дает двойную защиту от коррозии – анодную и барьерную.

«Гальванол» выпускается в виде смеси, которую можно наносить с помощью кисти, валика, аэрозольного баллончика или пневматического распылителя. Также в продаже есть «Гальванол» в виде спрея. Во время контрольной закупки было выяснено, что цена на это средство достаточно демократичная.

Важно отметить, что эта смесь для цинкования полностью безопасна для человека и окружающей среды, поэтому ее применение согласно ГОСТу допускается в системах водоснабжения. Еще один популярный состав для оцинкования в промышленных и домашних условиях – «Цинотан», который используется как совместно с другими смесями, так и в качестве самостоятельного защитного покрытия

Еще один популярный состав для оцинкования в промышленных и домашних условиях – «Цинотан», который используется как совместно с другими смесями, так и в качестве самостоятельного защитного покрытия.

Главным плюсом «Цинотана» является возможность использовать эту смесь при любых климатических условиях.

Также распространенные смеси для оцинковки:

- «ЦВЭС» используется для покрытия цинком высоколегированных видов стали, в его состав входят цинковый порошок и этилсиликат.

- «Мастер АК-100» используется для образования слоя цинка на металлических поверхностях автотранспортных средств, опор мостов и ЛЭП.

- «Цинконол» – лучший вариант покрытия, когда нужно получить слой металла, обладающий гибкостью и высокой прочностью одновременно.

Цены на цинковочные смеси варьируются в зависимости от процентного содержания в них цинкового порошка и страны-производителя. Например, российский «Гальванол» обойдется в 400 рублей за килограмм при содержании 96% цинка, а вот оцинковочное покрытие «Zinga» производства Бельгии будет стоить уже начиная с 580 рублей.

При выборе способа цинкования необходимо помнить: слой металла, сформированный холодным цинкование, прослужит гораздо дольше, чем покрытие, нанесенное иными способами.

При этом такой вид работ гораздо дешевле и проще, цинкование можно провести и в дома, предварительно посмотрев несколько обучающих видео при необходимости. Главное – предварительно провести 2-3 теста на поверхности металла, чтобы выяснить, насколько подходит тот или иной состав.

Видео: холодное цинкование, технология.

Гальваническое цинкование

Этот метод позволяет получить защитный слой от 2 до 40 мкм (на практике толщина не превышает 15 мкм). Если говорить о технологическом процессе, то он значительно отличается от тепловой обработки:

- Кузов машины (или отдельная деталь) опускается в кислотный раствор, содержащий цинк в виде сульфатов, хлоридов, цианидов, аммиакатов и прочих типов.

- Ванна подключается к плюсовой клемме, а сам металлическая деталь для обработки – к «минусу» источника питания.

- В раствор подается постоянный ток, благодаря чему происходит электролиз. Цинк растворяется и соединяется с кузовным элементом.

Полезно! Гальваническая обработка чаще всего применяется европейскими и азиатскими производителями.

Этот метод отличается более высокой производительностью и плотностью наносимого слоя. Однако, есть у него и очень весомые недостатки:

- Требуется тщательная предварительная обработка кузова.

- Худшие показатели (если сравнивать с термическим методом) адгезии с металлом.

- Если процедура проведена неправильно (или даже при самой незначительной ошибке), то есть риск того, что сталь изменить свои электрохимические свойства, что приведет к ее более быстрому разрушению. По той же причине практиковать самостоятельную кустарную обработку не стоит.

Важно! Чтобы получить высокий уровень обработки требуется предпринять дополнительные протекторные меры. Комплексный подход применяют только два производителя: BMW и Mercedes-Benz

Горячее и гальваническое цинкование. Плюсы и минусы.

Несмотря на наличие минусов и ограничений, данные способы все же имеют и неоспоримые преимущества, которые мы кратко рассмотрим в этой части статьи.

Технология гальванического цинкования позволяет:

- Достаточно точно регулировать толщину получаемого покрытия. В результате резьба, отверстия и другие ответственные элементы практически полностью сохраняют исходные размеры.

- Придать изделиям привлекательный внешний вид. Технология предусматривает нанесение защитного покрытия только на внешние поверхности изделий.

Имеет такие недостатки как:

- Высокая стоимость. Из-за наличия специального оборудования и необходимости очистки сточных вод гальваническое цинкование сложно назвать доступным методом.

- Невысокая коррозионная устойчивость. По этому параметру гальванические покрытия проигрывают не только холодному, но и горячему цинкованию.

Цинковое покрытие, нанесенное горячим способом также сложно охарактеризовать однозначно. К преимуществам этого способа можно отнести:

- Простоту и высокую скорость нанесения покрытия: предварительно подготовленное изделие опускается в ванну с расплавленным цинком.

- Отсутствие зависимости качества покрытия от квалификации сотрудника.

- Высокие антикоррозионные и эстетические свойства обработанных изделий. Качественно нанесенное покрытие надежно защищает металл в течение 25-30 лет.

- Возможность защиты внутренних поверхностей. Расплавленный цинк легко заполняет собой все пустоты и полости вашей детали.

Однако есть и недостатки, к которым относят:

- Наличие ограничений по размеру и весу деталей. Технологические ванны имеют ограниченный размер, поэтому этот способ не подойдет для крупногабаритных конструкций.

- Невозможность ремонта (восстановления) покрытия.

- Требования к конструкции деталей или изделий. Для горячего цинкования конструкции не должны содержать закрытых полостей и воздушных карманов.

- Некоторую неравномерность получаемого покрытия. Возможно различие толщин в разных частях детали.

Холодное цинкование своими руками

Низкая стоимость составов, а также простота технологии холодного цинкования привели к тому, что данный метод часто используют домашние мастера для антикоррозийной защиты различных элементов. В строительных магазинах имеется широкий выбор красок самого разного качества.

Советы по нанесению состава

Краску для холодного цинкования продают в виде двух составляющих: цинкового порошка и полимера. Их необходимо перемешать в пропорции, указанной в инструкции пользователя. Ввиду высокой плотности рабочей массы рекомендуем готовить смесь непосредственно перед нанесением на поверхность. В противном случае состав будет иметь слоистую структуру, что негативно скажется на качестве работ. Работы следует проводить при положительной температуре со средним показателем влажности.

Перед эксплуатацией изделия советуем подождать 40–48 часов для достижения слоем необходимой крепости.

Двухслойное покрытие при соблюдении вышеуказанных требований обеспечит надежную защиту изделия на 8–10 лет.

Холодное цинкование – доступный и надежный способ антикоррозийной защиты металла. Его простота позволяет выполнять работы даже в домашних условиях. А вы сталкивались с изделиями, обладающими этим покрытием? Напишите о своих впечатлениях в блоке комментариев.

Зависимость точки росы от температуры и относительной влажности

Важно отметить, что наносить каждый последующий слой покрытия можно только после полного высыхания предыдущего слоя. На очищенную поверхность наносят антикоррозийную композицию, в составе которой присутствует цинк

Чтобы исключить образование конденсата, наносить составы следует с учетом рекомендаций производителей в отношении рабочих температур

На очищенную поверхность наносят антикоррозийную композицию, в составе которой присутствует цинк. Чтобы исключить образование конденсата, наносить составы следует с учетом рекомендаций производителей в отношении рабочих температур.

Нанесение краски с цинком осуществляется в несколько слоев. При этом каждый последующий слой наносят только после полного высыхания предыдущего. Ускорить высыхания краски позволяет безвоздушная технология или применение пневмокраскопультов.

Качество нанесенного защитного покрытия, а также уровень адгезии проверяют с помощью специальных измерительных устройств. Также проводится визуальный осмотр для выявления участков, которые необходимо доработать, и других дефектов покрытия.