Для чего предназначено оборудование

Основное назначение аппарата — формировать постоянный сварочный ток, который получают путем преобразования высокочастотного переменного. Использование именно такого преобразованного переменного тока обусловлено тем, что сила такого тока может эффективно увеличиваться до нужных величин посредством небольшого трансформатора. Именно такой принцип работы дает возможность сохранить небольшие размеры устройств одновременно с высокой производительностью.

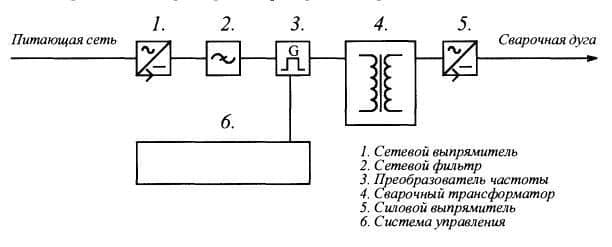

Схема сварочного инвертора, от которой зависят технические характеристики, составлена из следующих компонентов:

- первичного выпрямительного блока, его основание — диодный мост, выпрямляющий переменный ток с электрических сетей;

- инверторного блока, элемент которой транзисторная сборка;

- высокочастотного понижающего трансформатора, на котором при понижении входящего напряжения существенно возрастает сила выходящего тока;

- выходного выпрямителя, собранного на базе силовых диодов (данный блок отвечает за выпрямление переменного тока, без чего не обойтись при сварочных работах).

Техобслуживание и ремонт инверторов

Ремонт сварочных аппаратов, принадлежащих к инверторным, имеет ряд особенностей, связанных с особенностями их конструкции. У подобных аппаратов главная особенность следующая: все они электронные, что требует от сотрудников сервисных служб хотя бы минимальных радиотехнических знаний и навыков работы с измерительными приборами (вольтметр, цифровой мультиметр, осциллограф и т. п. ).

При техническом обслуживании и ремонте в первую очередь проверяются все элементы схемы сварочного инвертора. Речь идет о транзисторах, резисторах, диодах, стабилитронах, трансформаторных и дроссельных устройствах, ведь иногда очень сложно или практически невозможно с точностью определить, что именно вышло из строя.

Если возникают такие ситуации, то стоит в четкой последовательности проверять каждую деталь. Чтобы успешно решить задачу, нужно воспользоваться измерительными приборами, а также уметь читать электронные схемы. Когда вы не являетесь обладателем даже минимальных знаний и умений, то ремонт сварочного полуавтомата своими руками может привести к более серьезным поломкам.

Что может привести к поломке

Существует два основных типа ситуаций, из-за которых агрегаты могут преждевременно выходить из строя:

- неправильный выбор режима сварочных работ;

- полный выход из строя отдельных деталей или их некорректная работа.

После оценки собственных сил, знаний и опыта, решив взяться за самостоятельный ремонт сварочных аппаратов инверторного вида, стоит не только просмотреть обучающие видео, но и внимательно прочитать руководство пользователя, ведь именно из него можно узнать наиболее подробную информацию о модели, правильном выборе рабочего режима, характерных неисправностях и способах их устранения.

Диагностику выполняют, постепенно переходя от простых операций к более сложным. После выполнения всех рекомендаций может случиться так, что агрегат по-прежнему не будет работать. Тогда можно предположить, что неполадки возникли из-за проблем с электросхемой инверторного модуля. В большинстве случаев причины следующие:

- В устройство попала влага. Зачастую это случается при сварке во время осадков.

- Если под корпусом скопится слишком большое количество пыли, то нарушится работа системы охлаждения. В зоне самого большого риска оборудование на строительных площадках, его придется постоянно очищать.

- Пренебрежение рекомендуемыми нагрузками, что приводит к перегревам оборудования. Необходимо придерживаться советов производителя, которые находятся в инструкции.

Диагностика неисправностей инверторов

Непосредственно перед выполнением восстановления работоспособности инверторного оборудования для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

Функциональная схема сварочного инвертора.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить сварочный аппарат на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

Неисправности сварочных аппаратов

Сварочный аппарат не включается

Еще 10 минут назад все работало, а сейчас аппарат не хочет стартовать. Почему такое происходит? Причин может быть три:

- Перегорание из-за неправильной подачи электричества либо замыкания в цепи высокого напряжения. Хотя на скачки напряжения рассчитано большинство моделей сварочных аппаратов, существуют предельно допустимые нормы, при превышении которых инвертор, полуавтомат или трансформатор перестают включаться.

- Защита может срабатывать в результате замыкания между листами магнитопровода и витками катушек, а также из-за пробоя конденсаторов.

- Вышла из строя система охлаждения. Происходит это опять-таки по нескольким причинам: превышение норм «продолжительности включения» и несоответствие подаваемого тока.

Как ремонтировать? Отключить прибор от сети, найти место поломки и устранить ее. Например, заменить конденсатор, восстановить изоляцию. Некоторые владельцы сварочных аппаратов экспериментируют с установкой дополнительных вентиляторов для дополнительного охлаждения. Сможете ли сделать это без помощи специалистов, решайте сами, но не забывайте, что любое самостоятельное вмешательство в работу устройства чревато потерей гарантийных обязательств со стороны производителя. Альтернативный вариант предотвращения подобных неприятностей – использование стабилизатора напряжения.

Сварочный аппарат перегрелся и задымился

Слишком длительная работа без перерывов, использование электродов большого диаметра, установка сварочного тока выше допустимого значения – все это может стать причиной перегрева. А это, в свою очередь, повлечет за собой сгорание изоляции и замыкание между витками обмотки катушки и как итог задымление.

Как ремонтировать? Прежде всего, нельзя нарушать правила эксплуатации. Если в инструкции сказано, что максимальный диаметр электрода должен быть 4 мм, не экспериментируйте с 6-мм стержнями. Если все же неисправность произошла, в лучшем случае можно обойтись локальным восстановлением изоляции провода. В худшем – готовиться к полной перемотке трансформатора.

Сильно гудит трансформатор сварочного аппарата

Сильное гудение трансформатора, часто сопровождающееся перегревом. Причиной может быть ослабление болтов, стягивающих листовые элементы магнитопровода, неисправности в креплении сердечника или механизма перемещения катушек, перегрузка трансформатора (чрезмерно длительная работа, высокое значение сварочного тока, большой диаметра электрода). К сильному гулу приводит также замыкание между сварочными кабелями или листами магнитопровода.

Как ремонтировать? Необходимо проверить и подтянуть все винты и болты, устранить нарушения в механизмах крепления сердечника и перемещения катушек, проверить и восстановить изоляцию в сварочных кабелях.

Низкое значение сварочного тока

Явление может наблюдаться при пониженном напряжении в питающей сети или неисправности регулятора сварочного тока. Как проверить регулятор тока?

Прежде всего это плохая регулировка сварочного тока. К этому могут приводить различные неисправности в механизмах регулирования тока, которые различаются в разных конструкциях сварочных трансформаторов. А именно, неисправности в винте регулятора тока, замыкание между зажимами регулятора, нарушение подвижности вторичных катушек из-за попадания посторонних предметов или иных причин, замыкание в дроссельной катушке и т.п.

Как ремонтировать? Необходимо снять кожух с аппарата и исследовать конкретный механизм регулирования тока на предмет обнаружения неисправности. Простота устройства сварочного аппарата и доступность всех его компонентов для осмотра, облегчают поиск неисправности.

Внезапный обрыв сварочной дуги и невозможность зажечь ее снова

Вместо появления дуги наблюдаются только мелкие искры. Подобное может быть вызвано пробоем обмотки высокого напряжения на сварочную цепь, замыканием между сварочными проводами или нарушением их соединения с клеммами аппарата.

Как ремонтировать? Проверяйте провода, зачищайте контакты и плотно крепите их к клеммам.

Потребление большого тока из сети при отсутствии нагрузки сварочного аппарата

Пример HTML-страницы

К этому может приводить замыкание витков обмотки, устраняемое локальным восстановлением изоляции или полной перемоткой катушки.

Последовательность действий при ремонте

Когда сварочный полуавтомат варит металлические конструкции, но качество сварки оказывается низким, аппарату требуется ремонт.

В рабочей обстановке, когда нет времени обращаться в сервисный центр, устранить неисправность вполне по силам своими руками.

Многолетний опыт показывает, что значительное количество неисправностей возникает по самым простым причинам.

Из этого показателя следует очевидный вывод – в первую очередь необходимо проверить прочность электрических соединений и обязательно прожать все клеммники.

Если проведенный своими руками ремонт по зачистке и уплотнению контактных соединений не принес результатов, то нужно разделить работы на три следующих этапа:

- диагностика электрической схемы;

- диагностика механизма подачи проволоки;

- диагностика системы подачи защитного газа.

Зачастую полуавтомат включен, исходное напряжение на него подается, но сварочный ток не подается и дуга не загорается.

Такая ситуация может возникнуть при перегреве устройства, когда варит неопытный сварщик. Просто превышен рабочий период сварки и сработала защита.

Видео:

Ничего страшного в такой ситуации нет. Необходимо дождаться, пока полуавтомат остынет, и возобновить работу.

Для того чтобы провести ремонт полуавтомата своими руками, нужно иметь следующие инструменты и приборы:

- омметр или осциллограф;

- отвертка;

- гаечные ключи;

- паяльник и припой;

- пассатижи.

Ремонт сложного электротехнического оборудования требует от исполнителя определенной теоретической и практической подготовки.

ВАЖНО ЗНАТЬ: Как сделать сварочный полуавтомат своими руками?

Когда аппарат не варит, нужно взвесить свои возможности и выполнять ремонт самостоятельно либо пригласить специалистов.

Неисправность электрической схемы

Наиболее сложная в сварочном полуавтомате электрическая часть. Когда аппарат варит, но при этом шов формируется неравномерно, нужно проверить исправность выпрямителя.

В схеме может выйти из строя диод или выпрямительный мост в целом.

Стабильное горение сварочной дуги обеспечивается дросселем. По сути это катушка индуктивности, которая обладает высокой надежностью.

Но проверить ее исправность нужно обязательно. Чаще чем диоды, выходит из строя конденсатор. Он легко меняется своими руками с помощью паяльника.

Неисправность механизма подачи проволоки

При нестабильной работе механизма подачи присадочной проволоки сварочный аппарат варит плохо.

Соединение деталей получается некачественным, и значительный объем работы оценивается как брак. Причиной тому может служить чрезмерный износ направляющего канала и подающих роликов.

Видео:

Первым делом необходимо отрегулировать уровень давления этих роликов.

Если эта операция не принесла ожидаемых результатов, то самое эффективное, что можно сделать, заменить весь комплекс подачи – направляющий канал и подающие ролики. Эта легко делается своими руками.

Меры профилактики

Чтобы избежать многих поломок сварочного полуавтомата, ему необходим надлежащий уход и правильная эксплуатация. Аппарат нередко работает в тяжёлых условиях (повышенная влажность помещения, запылённость или задымлённость рабочей зоны, низкая или, наоборот, высокая температура воздуха, продолжительные сварочные работы с короткими паузами и так далее). Всё это приводит к уменьшению сроков безотказной работы агрегата.

Необходимо не реже 1 раза в месяц производить технический осмотр всего оборудования, включая в это мероприятие не только выявление очевидных (или возможных) неисправностей или нарушений с оборудованием, но и следующие работы:

- обязательную очистку и подтяжку клеммных колодок, контактов, винтов и зажимов;

- замену подгоревшей изоляции проводов и кабелей;

- обдув воздухом или инертным газом под давлением внутренних и внешних устройств с целью удаления пыли и других сухих загрязнений;

- очистку нейтральным растворителем электронной платы управления;

- проверку правильности работы вентилятора и холодильников.

Характерные неисправности

Основные неисправности видно сразу. Если шов получается с порами и темный, следует заменить баллон. Это признаки влаги в газе. Большое количество искр возникает при работе на одном режиме, когда баллон пустеет и уменьшается давление – расход газа.

С наибольшей нагрузкой работает инвертор. Он имеет сложную электронную плату, систему охлаждения и к нему привязана работа всех остальных механизмов. Поэтому инвертор ломается чаще других узлов полуавтомата.

Несанкционированное прерывание цикла

Причиной прерывания процесса сварки может стать неравномерная подача проволоки. Когда расходный материал движется рывками. В этом случае следует заменить канал новым, гладким внутри. Следует проверить работу натяжного механизма, изменить силку прижима роликов. При необходимости заменить запчасть или полностью весь узел.

При пробое в обмотке катушки высокого напряжения цикл сварки прерывается и не возобновляется. Следует прозвонить обмотки, и непригодную деталь заменить.

В прерывании работы полуавтомата могут быть виноваты плохие контакты. Если они окислились или соединение ослабло, ток будет поступать прерывисто или исчезать. Контакты следует зачистить, покрыть специальной токопроводящей смазкой и затянуть.

Инверторный сварочный аппарат начинает тянуть при температуре – 5⁰. При более низкой он просто перестает работать, прерывая цикл сварки. Надо проверить, при каких условиях эксплуатируется аппарат. Если причина в холоде, то достаточно перенести инвертор в теплое помещение, дать время ему согреться и полуавтомат будет нормально работать.

Сильное дребезжание и гудение

Аппарат начинает гудеть, когда перегружен трансформатор. Это возникает при сварке проволокой или электродом большего диаметра, на какой рассчитан полуавтомат. Гул может возникать при сильной нагрузке на обмотки по причине сильного проседания сетевого тока. Следует проверить по паспорту, какой максимальный диаметр расходного материала допускается и минимальное напряжение, с которым может работать данный аппарат.

Дребезжание сопровождает работу сварочного полуавтомата в случае плохих контактов и возникновения искрения в местах соединения разных узлов. Необходимо заменить изоляцию на новую, закрепить контакты. Возможно, потребуется диэлектрическая вставка между катушками, чтобы они гарантированно не соприкасались и не замыкали.

Перегрев устройства

Чаще всего перегрев сварочного полуавтомата вызывает:

- работа на повышенных режимах;

- несоблюдение периодичности работы и отдыха оборудования;

- сбой в работе вентилятора;

- низкое напряжение в сети;

- пыль покрыла микросхемы и элементы воздушного охлаждения.

При эксплуатации оборудования следует предварительно изучить его технические характеристики не перегружать полуавтоматический аппарат. Во всех паспортах указаны предельные значения тока и режим работы в процентах относительно часа работы. Например, 40% означает, что через каждые 25 минут аппарат должен 35 минут отдыхать. Инверторные полуавтоматы обычно охлаждаются быстро и имеют режим работы 50% и даже 60%. Но прерываться все равно надо.

При ежемесячном осмотре проверяется направление вращения вентилятора, он должен гнать воздух внутрь корпуса. Если на ребрах холодильников и платах осела пыль, оборудование будет греться.

При низком напряжении в сети, аппарат работает с повышенной нагрузкой. Происходит нагрев обмоток и всего преобразователя. В рейтинге полуавтоматов, работающих при пониженных токах, лидирует инвертор. Трансформатор не выдерживает проседание ниже 185В.

Не регулируется сварочный ток

Если рукоятка вращается, а значение тока не изменяется, самая простая поломка – выход стержня ручки из зацепления. Но в основном это нарушение в перемещении сердечника или катушек. Следует разобрать механизм, очистить его от грязи, заменить изоляцию и затянуть клеммы. После этого проверить поворотом ручки перемещение сердечника.

Если все нормально, следует осмотреть магнитопровод на предмет замыкания. Отремонтировать его можно, если незначительно нарушена изоляция.

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату – придётся начать поблочное обследование цепей преобразования электронного сигнала.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу.

Диагностика неисправностей

Добавим пару слов о том, как диагностировать неисправности в аппарате.

Если вы чувствуете запах гари или дыма из корпуса инвертора, то это сигнал об очень серьезной поломке. Мы не рекомендуем самостоятельно диагностировать аппарат в такой ситуации, лучше отнесите его в сервисный центр. Устранение подобных неисправностей требует многолетнего опыта и понимания всею нюансов функционирования аппарата.

Если поломки менее критичны, диагностику можно произвести своими руками. Для этого снимите корпус и визуально осмотрите все компоненты аппарата. Порой производители выпускают модели с некачественной пайкой или некачественными проводами. В таких случаях можно просто перепаять отдельные участки и аппарат будет исправно работать.

2 Ремонт сварочных аппаратов инверторного типа

Сейчас сварочные инверторы используются и на промышленных предприятиях, и частными лицами. Данные агрегаты обеспечивают настоящий комфорт для сварщика и гарантируют высокое качество сварочного процесса. Достигается это за счет усложнения их конструкции, что, естественно, в большинстве случаев снижает надежность инверторов.

Выполнить ремонт инверторного оборудования своими руками не всегда удается, так как оно является электронной техникой, а не более простым электротехническим устройством (как трансформатор либо выпрямитель для сварки). А это означает, что диагностика поломок агрегата и их устранение требуют от человека наличия специальных знаний.

Для успешного восстановления работоспособности таких установок своими руками пользователь должен «быть на ты» с разнообразной техникой для измерения, начиная от мультиметров и заканчивая осциллографами. Эти приборы дают возможность провести точную диагностику инверторов и их электронной «начинки» (стабилитронов, диодов, всевозможных транзисторов и пр.), установив тем самым все имеющиеся неисправности.

Сложность ремонта инверторных сварочных аппаратов состоит в том, что человек должен последовательно проверить электросхему агрегата и найти вышедший из строя компонент. Иначе ничего не получится, так как по характеру неисправности практически невозможно найти «умерший» элемент сварочного оборудования.

Таким образом, если вы никогда не имели дело с электроникой, выполнять своими руками ремонт инверторов нет смысла. Вы просто-напросто потратите силы и потеряете массу времени, но так ничего и не добьетесь. Мало того, есть опасность того, что во время подобного «ремонта» вы только усугубите проблему, нарушив электрическую схему.

В тех же случаях, когда человек имеет опыт работы с микросхемами и электрическими компонентами, он вполне может справиться с несложными поломками сварочной инверторной техники. Обычно ее неисправности выявляются при проведении далее указанных проверок:

- Анализ работоспособности диодных мостов (выходных и входных выпрямителей), которые монтируются на радиаторе. Их следует демонтировать с платы, отсоединив проводки, а затем искать пробитый выпрямитель методом элементарного прозвона. После определения нефункционирующего компонента его меняют на новый. Специалисты советуют для выполнения такой операции применять специальный паяльник, снабженный механизмом отсоса.

- Проверка составляющих драйвера. Выполняется омметром. При обнаружении вышедшего из строя драйвера его выпаивают, подбирают по даташиту устройства подходящий аналог и ставят его вместо старого компонента.

- Обследование транзисторов. В большинстве инверторных аппаратов именно транзисторы наиболее часто выходят из строя. Найти такой элемент совсем несложно, он выдает себя сгоревшими выводами, наличием на корпусе небольших трещин. Если указанных видимых дефектов нет, можно прозвонить мультиметром каждый транзистор, определив неисправный.

Сварочные инверторы наших дней могут иметь разную компоновку элементов. Но их конструкция при этом мало чем различается, поэтому ремонт своими руками инверторной техники разных фирм-производителей не может вызвать затруднений у человека, имеющего представление о принципах построения электросхем.

Работа аппарата

Принцип работы аппарата обеспечение регулировки правильного поступления тока, которое осуществляется 2 способами:

- непосредственное использование аппарата (обеспечение нужного электромагнитного поля), которое осуществляется специальными деталями. Необходимый эффект получают при изменении расстояния воздушного пространства;

- работа осуществляется при управлении таким процессом, как образование нужного электромагнитного поля (изменения значений воздушного зазора между двумя обмотками, новое число витков, использование других деталей).

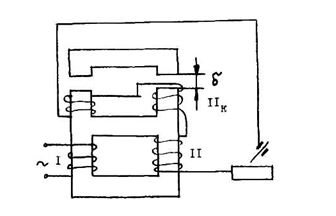

Устройство и системы аппарата более подробно описаны на нижеприведенном рисунке.

Магнитопровод со всеми системами сверху закрывается в защитный кожух, который подразумевает наличие специального охлаждающего жалюзи. Процесс правильного регулирования тока осуществляется за счет основных механизмов (перемещение подвижной обмотки при использовании вертикального винта, имеющего ленточную резьбу, ходовой гайки).

Провода подключены к зажимам, а сам трансформатор имеет довольно большую массу, поэтому для его передвижения используют специальный транспорт, а устройство оснащено рым-болтом.

Действие трансформатора не имеет отличий в сравнении с обычным аппаратом понижающего типа (информация указана на нижеприведенном рисунке).

Аппарат имеет строение в виде первичной, вторичной обмоток, которые размещены на магнитопроводе замкнутого типа (такое строение способствует увеличению электромагнитной связи).

Обмотки

Первичная и вторичная обмотки подключены к источникам тока, что способствует появлению тока переменного типа и образованию так называемого магнитного потока (Ф), который замыкается в магнитопроводе.

Поток Ф образует электродвижущую силу переменного характера (ЭДС е1 и е2) в обоих обмотках, которые по закону Максвелла становятся пропорциональны числу витков (N1, N2) и скоростям по изменениям потока (dФ/dt).

При пренебрежении падения уровня напряжения (в диапазоне не более 3–5 %) устанавливают такие значения e1≈U1 и e2≈U2. После математических исчислений получают связь между получаемым напряжением, числом витков U1/U2 = N1/N2.

Устройство понижающего типа создается в обратной пропорциональности (число витков N2 меньше чем N1).

Работа устройства основывается на преобразовании начального уровня напряжения на более низкий показатель (60 В холостого хода). Компоновка узлов устройства (информация на нижеприведенном рисунке).

Пояснения обозначений на рисунке:

- 1-изолированные провода для обмотки первичной;

- 2- обмотка вторичная без наличия изоляции, которая усиливает теплоотдачу;

- 3-магнитопровод (подвижная часть);

- 4-система подвеса устройства внутри аппарата;

- 5- механизм для управления зазора воздушного пространства;

- 6-ходовой винт;

- 7-включение ходового винта.

Схема

Схема трансформатора по функциональным характеристикам (нижеприведенный рисунок).

Составляющие устройства:

- зазор и магнитопровод;

- обмотка первичная и вторичная

- обмотка катушки реактивной.

Обслуживание для сварки в защитных газах

Из-за наличия большого количества элементов газового сварочного аппарата требуются работники для осуществления более частого и тщательного их сервиса.

Для данного оборудования необходимо:

- продувание верхушки механизма подачи проводных роликов;

- механическая очистка роликов;

- пропускание сжатого воздуха контактного наконечника;

- замена проволокопровода в случае истечения требуемого срока эксплуатации;

- наблюдение работы диффузоров и конусов для правильной подачи электричества и газа;

- очищение и периодическая замена наконечника горелки;

- фиксация шланга для избегания появления трещин в нем.

Обслуживание сварочного оборудования нуждается в новых методах хранения и защиты его запчастей.

Разрабатываются специальные чехлы и покрытия, защищающие от пыли, отрицательного воздействия воздуха, влажности и производственных вибраций.

![Ремонт сварочного полуавтомата [в домашних условиях]](http://takorest.ru/wp-content/uploads/9/c/c/9cc8cc6939f149fb1e5a5a61aede9856.png)