Приступаем к работе

Выставляем на кислородном редукторе 5 атмосфер, на газовом – 0,5. (Обычно соотношение газа к кислороду 1:10.) Все вентили резака следует поставить в закрытое положение.

Для работы резаком на редукторе ставим 5 атмосфер, на газовом – 0,5.

Берется резак, сначала немного открываем пропан (на четверть или чуть больше), поджигаем. Упираем сопло резака в металл (под наклоном) и медленно открываем регулирующий кислород(не перепутайте с режущим). Поочередно регулируем эти вентили, чтобы добиться пламени нужной нам силы. При регулировке открываем попеременно газ, кислород, газ, кислород. Сила (или длина) пламени подбирается с расчетом толщины металла. Чем лист толще, тем сильнее пламя и расход кислорода с пропаном больше. Когда пламя отрегулировано (оно приобретает синий цвет и коронку), можно резать металл.

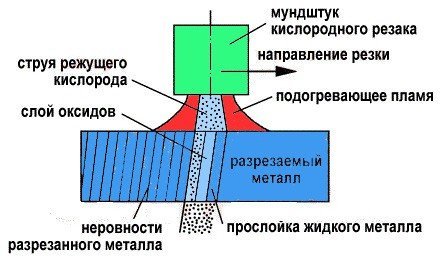

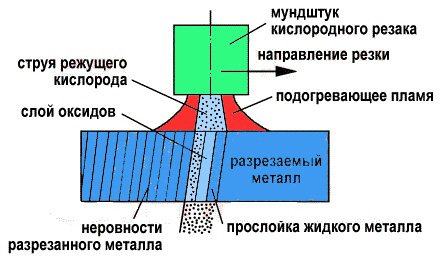

Подносится сопло к краю металла, держится он в 5 мм от разрезаемого предмета под углом 90°. Если лист или изделие необходимо прорезать в середине, разогревать металл следует начинать с той точки, от которой пойдет разрез. Разогреваем верхнюю кромку до 1000-1300° в зависимости от металла (до температуры его возгорания). Визуально это выглядит так, словно поверхность начала немного «мокнуть». По времени разогрев занимает буквально несколько секунд (до 10). Когда металл воспламеняется, открываем вентиль режущего кислорода, и на лист подается мощная узконаправленная струя.

Вентиль резака следует открывать очень медленно, тогда кислород зажжется от разогретого металла самостоятельно, что позволит избежать обратного удара пламени, сопровождающегося хлопком. Не спеша ведем кислородной струей вдоль заданной линии

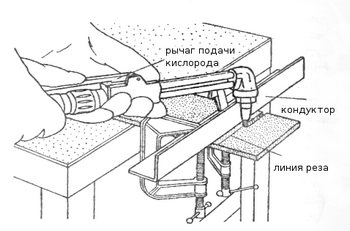

В этом деле очень важно правильно выбрать угол наклона. Он должен составлять сначала 90°, затем иметь небольшое отклонение на 5-6° в сторону, обратную направлению резки

Однако если толщина металла превышает 95 мм, можно допустить отклонение в 7-10°. Когда металл уже прорезан на 15-20 мм, необходимо изменить угол наклона на 20-30°.

Общий размер и вес

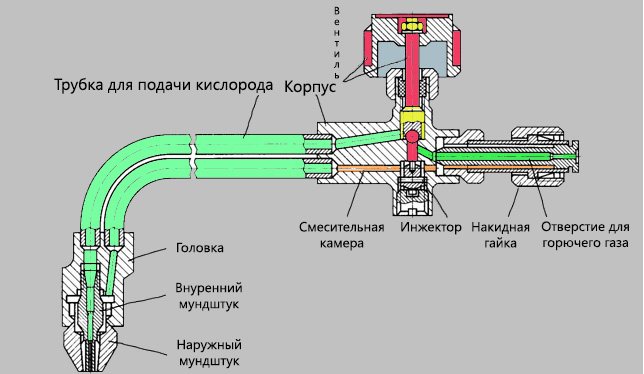

Параметры ручного инжекторного газового резака будут заключены стандартами ГОСТа 5191−79 и напрямую будут зависеть от его показателя мощности:

- У Р1 — около 500 миллиметров.

- У Р2 и Р3 они находятся в определённом пределе в 580 миллиметров. Но происходит выпуск и более удлинённых моделей для осуществления работы в соответствующих условиях.

- Существуют особые ограничения по массе любой такой категории мощности: 1.0 и 1.3 килограмм в соотношении для Р1 и Р2-Р3.

Такие же стандарты от ГОСТа будут определять, что разновидность Р3 — это резак кислородно-пропановый, а также Р1 и Р2 могут совершать работу на совершенно любой разновидности горючего газа. Существует и отдельная группу ручного инжекторного инструмента, для осуществления кислородной резки — вставные резаки, которые обладают особой маркировкой РВ.

По показателям ГОСТа их будут определять как наконечники для осуществления резки на сварочной горелке. Главные отличия в таких конструкция заключены в том, что процесс разделения кислорода, а также смешанного типа горючей смеси будет происходить на самих наконечниках, которые обладают меньшим показателем веса и размера, чем резак. Так показатель веса РВ1 обладает особой верхней границей в 0,6 килограмм, а РВ2 и РВ3 около 0,7 килограмм.

Но такой тип газового резака нельзя назвать по своему металлу укомплектованным — в рабочем положении в процессе сборки с основным корпусом от горелки его общий размер и вес будут не меньше, чем специального оборудования. Его главное достоинство лишь в том, что можно приобрести горелку совместно с наконечниками различными типами (резки и сварки), а полный комплекс можно будет легко поместить в маленький кейс. Либо купить специально созданный для горелки переносной рюкзак.

Но в этом случае существует одна особенность. Пропан по своей стоимости будет намного дешевле, чем ацетилен. Именно по этой причине стоимость использования ацетиленового резака будет намного больше, чем кислородно-пропанового. Для осуществления сварки металла лучше применять ацетиленовую горелку, у которой общая температура пламени будет на целых 300−400 градусов выше, чем у кислородно —пропановой (у полностью пропановой горелки общая температура будет меньше 2 тыс. градусов Цельсия).

Компактность всего поста для ручной резки может обеспечиваться при помощи ёмкости всех баллонов с газами.

Советы бывалых: как пользоваться

Таблица резки металлов газовым резаком. Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком. Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Оборудование для газовой резки

Итак, в России, еще со времен СССР самым распространенным считался резак Р1-01. Он является ручным с инжекторным соплом, что дает струю под высоким давлением, которая и режет металл «как горячий нож масло».

Более мощные модели – это Р2-01 и Р3-01П. Их основное отличие – это размер сопла, рабочее давление кислорода в системе, рабочее давление подачи нагревательной смеси.

Управление таким столом является чисельно-программным. То есть, человек просто задает параметры резки.

Такое оборудование для кислородной резки металла используется исключительно на листовых металлах, где выполняется либо ровная резка, либо дуговая.

Стоит отметить, что моделей данных столов – огромное количество, но практически все они являются аналогами АН-01, который был разработан Шепелевым еще в СССР!

Схема кислородного резака

Таковыми, к примеру, являются «Смена», «Орбита», «Secator», «Quicky-E». Во всех у них рабочая температура в диапазоне 1000-3200 градусов по Цельсию. Работают как с ацетиленовым, так и с пропановым нагревателем.

В моделях Quicky используется также смешанное – ацетиленово-пропановое нагревание. В этом случае, сопло используется только раздвоенное. То есть, на одно из них подается ацетилен, на второе – пропан.

ВАЖНО ЗНАТЬ: Технология и методы лазерной резки алюминия

Кстати, стоит отметить, что в такой резке нагревательная смесь поддается от центра (то есть, от кислородной струи).

Также еще отмечаются так называемые стационарные резаки для газовой резки металла.

Такие резаки являются более удобными для работы, но стоят весьма дорого. Зато их режущей мощности более чем достаточно для того, чтобы разрезать толстый слой высокопрочного металла!

Это стало возможным из-за того, что в таких резаках используется дополнительный нагнетатель, при помощи которого что нагреватель, что кислородная струя подается под еще большим давлением.

Работает дополнительный компрессор на электричестве, к тому же – трехфазном (380 Вольт). Из-за этого он и не может быть мобильным! Используется такой резак исключительно на профессиональных предприятиях.

Портативный резак — Гугарк

Гугарк – это самый популярный представитель таких резаков.

Кстати, газовая горелка для резки металла также бывает двух видов – так называемая прямая и гнутая:

- Первая – это та, которую вы все привыкли видеть. Представляет из себя букву Г и работает при помощи операторского направления.

- Ну а вторая, прямая – это горелка типа сопло, которая используется на столах-резаках.

Стоит также отметить, что в прямых соплах используются спаренные наконечники для того, чтобы при движении не нарушить угол наклона сопла один к одному.

Кстати, учитывайте, что каждый из резаков имеет свой коэффициент работы и мощности с каждым металлом.

Больше всего, конечно же, уйдет на вольфрам – аж 1,4! При этом разогрев будет в районе 3800 градусов по Цельсию (используйте при этом только специализированные наконечники)!

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Технология резки газом

Современная технология газовой резки металла несколько отличается от той, которая описана выше. К примеру, для работы с «легкими металлами» температуры в 1000 градусов за Цельсием и выше могут попросту разрушить металл, с которым вы работаете (расплавить и испарить).

В этих случаях сама резка производится с одновременным подогревом. Наконечник газового резака имеет форму пирамиды с 3 соплами.

Через два боковых подается подогревающая смесь, ну а по центру монтируется тонкое сопло для подачи кислорода под высоким давлением.

Технология кислородной резки

В современных резаках, кислород подается под давлением в 12 атмосфер! Проще говоря – под струей воздуха можно повредить даже кожу (имеется в виду не зажженная струя).

Флюс, который образовывается при такой резке, либо выбрасывается подогревающем пламенем в стороны, либо прожигается непосредственно через весь металл (если выполняется сквозная резка).

Не забывайте, что резка металла газом имеет большое преимущество перед электрической. Какое?

Но учитывайте, что резка металла кислородом не подразумевает использовать металлы, которые плавятся при температуре ниже 600 градусов за Цельсием. В этом случае будет выполняться простое удаление верхнего слоя металла, а не его резка.

ВАЖНО ЗНАТЬ: Технология лазерной резки металла

Вот в таких случаях рекомендуется использовать так называемые мобильные нагреватели – обычные баллончики со сжатым газом и соплом на конце трубки.

Стандартная технология кислородной резки металла подразумевает использовать направляющий резак, которым управляет оператор. Подача газа регулируется при помощи двух вентилей (в некоторых моделях – одним общим).

Газовый резак

Сама рукоятка резака имеет две трубки, которые как раз и встраиваются в ручку. Первая рукоятка подает топливо для нагревателя, вторая (как правило — центральная) – подает кислород. То есть, к главному соплу подводятся аж 3 трубки!

Какой расход газа при резке металла? Это зависит от температуры, до которой разогревается сам металл при работе.

В стандартном резаке Р1-01 за один час работы в среднем расходуется порядка 10 кубических метров кислорода и 0,7 кубических метров ацетилена (при использовании пропана – 1 метр кубический топлива).

Видео:

А вот в резаке Р2-01 расход значительно больше – 21 м3 кислорода и 1,2 – ацетилена! Расход подогревателя зависит от температуры нагрева и плоскости, которая разрезается.

В «старших» резаках также используется так называемое направление сопел, которое т.акже частично влияет на расход (чем ближе к струе кислорода, тем приходится подавать большую струю).

Технология выполнения

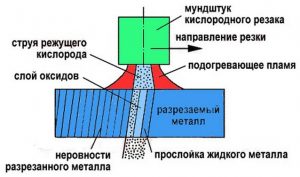

Методика проста, ее суть в том, что металл нагревается до температуры горения, а затем место нагрева поддается действию чистого кислорода, который и «разрезает» лист.

Важно знать, что если у металла температура плавления будет ниже, чем температура горения, то расплавленные остатки будет тяжело удалить, изделие будет испорчено. Перед обработкой необходимо очистить металлический лист от грязи, ржавчины и лакокрасочных материалов

Это можно сделать при помощи щетки по металлу или специальных агрегатов

Перед обработкой необходимо очистить металлический лист от грязи, ржавчины и лакокрасочных материалов. Это можно сделать при помощи щетки по металлу или специальных агрегатов.

Особенности кислородной резки

Особенности кислородной резки

Этапы газовой резки металла:

- Нагревание металла до высоких температур.

- Окисление.

- Выдувание шлака из места реза.

Технология газовой резки

Технология газовой резки

На первом этапе необходимо нагреть материал. Через сопла горелки подается пламя, которое получается в результате горения газовой смеси (кислорода и ацетилена). Это пламя направляется на нужный участок (он должен прогреться до 1100 ˚С). Во время нагревания выделяется кислота, которая способствует прогреванию нижних слоев материала.

По достижению высоких температурных показателей на участок обработки направляется только струя технического кислорода. Металл вступает в реакцию с кислородом и получается расплавленный оксид. Горячая струя приводит к тому, что материал в месте резки сгорает. Если на этом этапе возникнут проблемы с подачей кислорода, возможно возникновение дефектов.

Газовые резаки

Основой газовой (кислородной) резки является сгорание металлосплавов в потоке чистого кислорода. Перед резкой материал нагревается до температуры горения и окисления.

Таким образом, кислородная резка состоит из двух этапов:

Для нагревания металлического листа, чтобы воспользоваться кислородной резкой, применяются такие горючие газы, как ацетилен, достигающий максимальной температуры сгорания более 3000° (используется для резки рельсов), природный газ, водород, керосин, пары бензина и др.

В таком случае используются резаки небольшой и средней толщины, имеющие конструкцию кислородной горелки.

Газовые резаки включают в себя следующие процессы:

Ручную резку сплавов больших толщин кислородом не во всех случаях возможно сделать резаком.

Для кислородной вариации резки важно правильно выбрать металл с точки зрения температуры плавления, показатель которой не должен превышать температуру возгорания кислорода. Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого

Чаще всего ее применяют для трубопроводов и пр

Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого. Чаще всего ее применяют для трубопроводов и пр.

Суть заключается в том, что на место кислородной резки специальные приспособления беспрерывно подают порошкообразный флюс вместе с кислородом.

Флюс сгорает и образуются оксиды, после чего оксиды начинают плавиться и жидкие текущие шлаки вытекают. В качестве флюса используется мелкогранулированный железный порошок.

А при кислородной резке чугуна еще добавляется доменный феррофосфор. Кислородно-флюсовая резка чугуна и других материалов представлена на видео.

Видео:

При ручной кислородной резке качество работ зависит от правильно расположенного резака над поверхностью металла. Нужно соблюдать угол наклона и скорость, так как при неправильно установленной скорости получается неровный срез.

При резке металла больших толщин до 5 см (как при прокладке трубопроводов) пламя должно направляться непосредственно на кромку, что наглядно представлено на видео.

Мундштук располагается перпендикулярно обрабатываемого материала так, чтобы нагревающее пламя и кислород были вдоль вертикальной грани.

При резке материала больших толщин до 20 см, например, рельсов или трубопроводов, чугуна, резак располагается под углом 75° к горизонтали, как на видео.

Скорость нужно выставить выше средней. Чистота и величина среза зависят от толщины материала.

Если нужно разрезать изделие круглого сечения, то угол наклона резака должен быть большим, а в процессе резки угол нужно постоянно уменьшать до перпендикулярно расположения резака.

При обработке фигурных изделий больших или малых толщин резак должен располагаться исключительно перпендикулярно относительно поверхности металла.

Видео:

Перед использованием кислородного резака поверхность обрабатываемого материала необходимо настроить и подготовить: тщательно очистить от грязи и коррозии.

Для резки используется кислород в баллонах, которые имеют редуктор для регулировки давления.

Кислород и горючий газ поступают в резак по отдельным шлангам. Чтобы не взорвался генератор, который питает резак, на нем должен быть водяной затвор, который наполняется водой до начала работы.

Генератор без водяного затвора использовать запрещено. Кислородная резка представлена на видео в разделе.

Конечно, газовая резка имеет некоторые недостатки, например: неравномерный нагрев металла приводит к деформации, поэтому при прокладке трубопроводов необходимо доверить такую работу специалисту.

Во избежание повреждения рекомендуется придерживаться следующих правил:

Также довольно часто применяется поверхностная кислородная резка, с помощью которой можно вырезать канавки на поверхности металла в виде рельефа.

Поверхностная резка производится резаками моделей РАП-62, РПА-62, РПК-62.

Еще одной разновидностью кислородной резки является разделительная, которая применяется для разреза листового материала, вырезания заготовок и иных работ, связанных с разделением материала на несколько частей.

Для ручной разделительной резки используются такие резаки, как «Пламя-62», РГС-60М.

Приспособление с цанговым соединением преимущества и недостатки

Если вы не занимаетесь художественным творчеством по металлу, то потребность в газовой сварке или резке возникает нечасто. В этом случае нет смысла вкладываться в дорогостоящее профессиональное оборудование. В качестве выхода многие останавливаются на портативных газовых резаках по металлу цангового типа.

Сама горелка представляет собой насадку на портативный газовый баллон емкостью от 0,22 до 0,5 литра, используемый вместе с походными газовыми печками. Регулируя форму факела такой горелки, можно получать как широкий факел размером в десятки сантиметров, так и узкий сконцентрированный конус. Широкий факел подходит для приготовления пищи в погодных условиях, отогревания замерзших металлических труби замков и т.п. Узким конусом можно расплавить припой при пайке и даже резать тонкие листы металла. Температура ы верхушке факела достигает 1300 °С. Недостатками устройства являются:

- Большой расход горючего газа (до 0,22 л/час). Для продолжительных работ придется запастись баллонами.

- Использование только кислорода воздуха не позволяет развить высокое давление в струе. Факел может погаснуть при сильном ветре.