Заточка и доводка резцов

| Внешние видеофайлы |

|---|

Износ резцов по времени можно разделить на три периода. В первый период наблюдается усиленный износ — это приработка, стирание микронеровностей на поверхности режущей части, оставшихся после предыдущей заточки инструмента. Во второй период наблюдается нормальный износ — это большая часть времени работы резца. В третьем периоде наступает катастрофический износ. Для рационального использования инструмента необходимо в конце второго периода произвести его переточку.

Эффективная заточка и доводка резцов достигается правильным выбором абразивного материала, уровнем технологии и контроля. Чтобы заточить резец необходим материал более твёрдый чем материал инструмента. Таким материалом является абразив — зёрна твердых минералов. Шлифовальные круги состоят из абразивов скреплённых специальной связкой и могут иметь различную структуру. Она определяется процентным соотношением и взаимным расположением зёрен, связки и пор в массе круга. При заточке резцов применяют круги со средней (номера 6-10) или открытой (номера 11-18) структурой. Для заточки твёрдосплавных резцов применяют алмазные круги. Заточка и доводка резцов осуществляется на различных типах заточных станков.

Заточной станок.

При заточке новых резцов, как правило, сначала затачивают задние поверхности, а затем передние. Передние поверхности обрабатывают в две операции: 1) предварительная заточка по всей поверхности под углом напайки пластины на державку 2) окончательная заточка по ограниченному участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки облегчает деформацию и отвод стружки. Радиусные канавки на передней поверхности вытачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу.

Для повышения стойкости режущих инструментов, после заточки производят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке.

Углы заточки резцов для дерева и металла отличаются

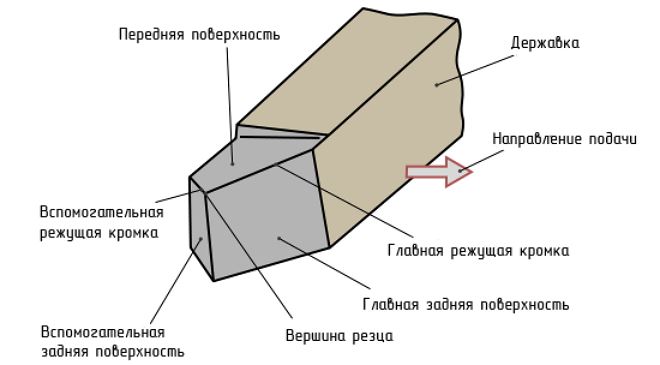

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний — находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала — чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

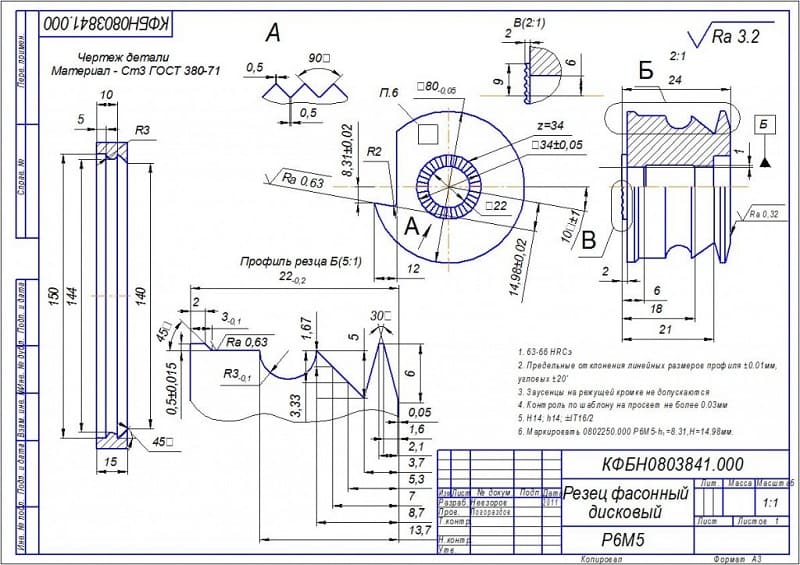

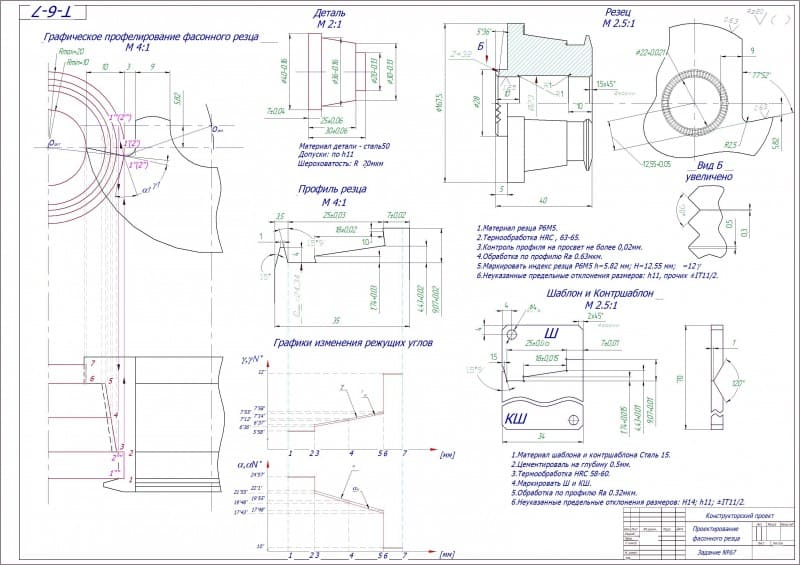

Особенности геометрии изделий

Геометрия фасонного резца зависит от его конструкции, а она в свою очередь отталкивается от размеров и профиля детали. Основными из них являются углы резания, заострения, главные передний и задний, а также у некоторых изделий в конструкцию вводят дополнительные углы. Параметры могут быть самыми разными. Получить качественную деталь из заготовки помогут грамотное конструирование формы инструмента и правильный подбор марки стали/сталей для его изготовления. Расчет профиля будущего изделия выполняют специалисты 2 способами: аналитическим и графическим, – каждый из которых требует определенных навыков и умения пользоваться конкретными справочниками и литературой

Немаловажное значение имеет и опыт работы

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 2.7.1. Типы фасонных резцов

Фасонные резцы предназначены для обработки наружных, внутренних и торцовых поверхностей сложного профиля. Они широко используются как в крупносерийном и массовом производстве, так и мелкосерийном и индивидуальном инструментальном производстве (как инструмент второго порядка). Достижимая точность размеров деталей соответствует 7-8-му квалитету при высокой производительности. Процесс фасонного точения выполняется с невысокими скоростями резания и малыми (до 0,05 мм/об) подачами из-за сравнительно большой длины лезвия резца (до 80 мм).

Фасонные резцы как разновидность токарных резцов можно классифицировать по различным признакам:

— по форме – плоские, призматические и круглые;

— по виду подачи – осевые, радиальные и тангенциальные;

— по расположению оси (или базы крепления) по отношению к оси детали – с параллельным и наклонным расположением оси;

— по форме передней поверхности – с положительным передним углом; с положительным передним углом и углом наклона режущей кромки;

— по форме образующих фасонных поверхностей – с кольцевыми образующими и с винтовыми образующими;

— по конструкции – цельные и составные.

По виду подач принципиальной разницы между фасонными и обычными токарными и револьверно-автоматными резцами не существует. Однако по форме фасонные резцы имеют специфические особенности.

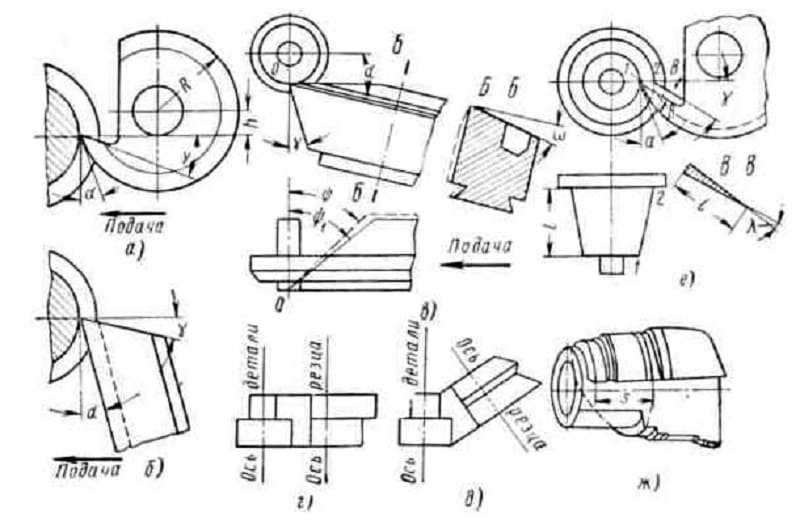

Плоские фасонные резцы

(рис. 2.24) по конструкции не отличаются от обычных токарных стержневых резцов и применяются в индивидуальном и мелкосерийном производстве. Обычно для сохранения профиля обрабатываемой детали плоские фасонные

резцы имеют и перетачиваются по плоскостям, параллельным опорной поверхности резца (плоскости 1-1, 2-2, 3-3 на рис. 2.24).

Главным недостатком плоских фасонных резцов является то, что из-за наличия бокового заднего угла (рис. 2,41,а) на лезвиях, расположенных перпендикулярно или наклонно по отношению к оси детали и ограниченных с двух сторон уступами, при переточках не сохраняется профиль инструмента, а значит, и детали (, см. рис. 2.24,а).

Иногда для сохранения профиля детали на задних торцовых поверхностях резца делают фаску мм. При глубинах профиля детали более 3 мм на торцовых участках профиля плоских фасонных резцов выполняется вспомогательный угол в плане (рис.2.24,б). Задние углы у плоских резцов выбираются в пределах .

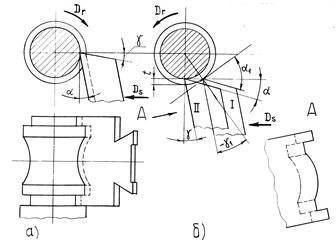

Рис. 2.24. Плоский фасонный резец

Призматический фасонный резец

представляет собой призму, одна из боковых граней которой имеет фасонную поверхность и служит задней поверхностью резца, а сторона, ей противоположная, имеет «ласточкин хвост» для крепления в державке.

Передней поверхностью призматического резца служит одна их торцовых плоскостей.

Задний угол призматического фасонного резца образуется при его установке в державке, а передняя поверхность затачивается под углом .

Рис. 2.25. Призматические фасонные резцы: а – радиальный; б – тангенциальный

Призматические резцы в зависимости от установки относительно детали и направления подачи бывают радиальными и тангенциальными (рис. 2.25). Призматические фасонные резцы нашли ограниченное применение ввиду сложности их изготовления.

Круглый фасонный резец

есть тело вращения с вырезанным в нем угловым пазом для создания передней поверхности и пространства для размещения стружки. Для получения задних углов центр резца поднимается на величину относительно центра детали (рис. 2.26). Если бы =0, т.е. центры резца и детали лежали бы на одной оси, то , так как касательные к задней поверхности и плоскость резания совпадают (см.рис.2.26,б) Очевидно, (см. рис. 2.26,а). Из этого соотношения следует, что задний угол по длине лезвия фасонного резца неодинаков и увеличивается к центру резца.

Рис. 2.26. Схема круглого фасонного резца

Обычно задний угол по длине лезвия круглых резцов колеблется в пределах . Передний угол как у круглых, так и у призматических фасонных резцов, выбирается в зависимости от материала детали: для стали ; чугуна ; бронзы, латуни .

Габаритные размеры круглого фасонного резца могут быть ориентировочно найдены по зависимости (см.рис. 2.26,а):

, (2.11)

где — глубина профиля детали; мм – глубина заточки передней поверхности, необходимая для размещения стружки; мм – толщина стенки резца; =10…25мм – радиус посадочного отверстия.

Круглые фасонные резцы широко применяются на токарных и револьверных станках ввиду сравнительной простоты их изготовления, а также большого, практически неограниченного, числа переточек. Эти резцы универсальны по области примене

ния, так как ими можно обрабатывать все виды фасонных поверхностей – наружных, внутренних и торцовых.

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

Фасонный токарный резец

Для работ с предметами сложной конфигурации на токарных и револьверных станках используется фасонный резец. Это инструмент с кромкой, совпадающей с профилем заготовок, представленных прутками проката.

Поверхности сложной конфигурации, сформированные криволинейными, прямолинейными составляющими под углом и их сочетаниями, называют фасонными. Формировать их возможно и без специализированного оборудования с применением обычного резца путем ручной его подачи, однако это требует большого опыта и навыков. Несколько упрощает такие работы копировальное приспособление.

По сравнению с обычными резцами по металлу фасонные обладают следующими достоинствами:

- большой точностью и обширным перечнем форм (данные параметры определяются точностью изготовления);

- высокой производительностью, обусловленной большой длиной кромки;

- большим запасом на переточку и простотой данных работ;

- быстрой установкой и настройкой станка.

К недостаткам относят:

- сложное производство;

- высокую стоимость;

- пониженную производительность для вариантов с радиальной подачей;

- отход передних и задних углов в процессе работы от оптимальных значений ввиду изменения кромок по длине в значительном диапазоне.

Скачать ГОСТ 188875-73

Основная классификация фасонных резцов, приведенная далее, основана на конфигурации задней поверхности и особенностях конструкции.

Помимо этого, в систематике используются такие параметры, как:

- направление подачи;

- положение отверстия и установочной базы;

- положение передней поверхности;

- форма образующих поверхностей;

- конструкция.

Стержневые

По конструкции фасонные стержневые резцы во многом сходны с токарными, однако отличаются кромкой, соответствующей конфигурации целевой поверхности заготовки. Они рассчитаны на короткие фасонные поверхности и отличаются малой высотой рабочей части. Это обуславливает малое количество переточек, в чем состоит основной недостаток стержневых резцов. Поэтому они редко применяются в производстве. Имеют стандартный способ закрепления в суппорте станка.

Модели круглой конфигурации выполняют вращение. Для формирования передней поверхности и обеспечения схода стружки они имеют угловой паз. Ввиду установки оси резца выше оси заготовки на кромке получаются положительные задние углы. У вариантов с осью, параллельной оси заготовки, кромки перпендикулярны ей, а их углы равны нулю. Формирующаяся при вращении кромки относительно оси инструмента задняя поверхность является торцевой плоскостью. При работах она контактирует с предметом. Вследствие этого отсутствует зазор между ними, что сокращает режущую способность. Это свойственно и для призматических фасонных резцов при стандартном монтаже. Для формирования положительных задних углов кромок, перпендикулярных оси заготовки, используют резцы круглые с наклонной осью относительно предмета, а также призматические с наклонной крепежной базой. Такие варианты способны обрабатывать поднутрения при наклонной подаче.

Другой вариант формирования положительных задних углов – использование винтовой задней поверхности.

Эти инструменты наиболее подходят для создания ступенчатых каналов при осевой подаче. Возможно наличие хвостовика для установки.

Служат для работ с внешними и внутренними поверхностями. Отличаются наибольшим количеством переточек среди всех типов фасонных резцов, следовательно, это самый технологичный вариант.

Дисковые модели проще в производстве и могут иметь много переточек, однако характеризуются меньшей жесткостью крепления в сравнении с призматическими. Они актуальны для предметов с меньшей глубиной профиля.

Призматические

Выполнены в соответствующей названию конфигурации. Боковая грань с цилиндрической поверхностью выполняет роль задней поверхности, а плоская торцевая – передней. Задние углы кромки создают путем наклонного монтажа. Резцы данного типа имеют много переточек. Они рассчитаны на обработку сложных, длинных фасонных поверхностей. Относительно круглых отличаются большей прочностью кромки, обширным диапазоном заднего угла, более надежным креплением, лучшим теплоотводом, большей точностью работ. Однако не подходят для внутренней обработки.

Особенности токарной обработки с использованием канавочного резца

Технологический цикл токарных работ имеет свою специфику, которая зависит от станочного парка, обрабатываемых материалов и сложности производимых деталей. Работа начинается с анализа эскиза детали и разбиения на элементарные операции с использованием одной оснастки. При большом количестве однотипных деталей имеет смысл выполнять одну операцию сразу для всех, не меняя при этом инструмент. Например, необходимо произвести выборку в торце десятка заготовок: устанавливается резец для торцевых канавок, инструмент налаживается под заданные размеры и производится проходка всех деталей.

Скорость обработки канавок резцом напрямую зависит от возможностей оборудования: на малых оборотах нет возможности обрабатывать каленые заготовки или получить фасонную поверхность. Шпиндель с люфтом приводит к биению заготовки, в итоге не удается соблюсти заданные параметры и допуски. В самом неприятном варианте деталь может заклинить и сломать головку резца или травмировать оператора. Во многих производственных цехах стоят станки, выпущенные в СССР и давно выработавшие свои ресурсы, соблюсти жесткие допуски на них очень сложно – подающие суппорты просто не могут обеспечить штатные 0.07-0.2 мм/об подачи. На таких станках оптимально использование канавочных резцов составной конструкции с режущими пластинами, которые сравнительно легко менять и точить.

В общем случае проходку глубоких канавок осуществляют с использованием обдирочных (черновых) и чистовых (получистовых) инструментов. Сначала делают рез черновыми, оставляя порядка 0.5 мм до заданных размеров, остаток снимают чистовым инструментом. В случае очень жестких допусков применяются резцы тонкого точения, обработка наружной поверхности ведется радиальными резцами, когда инструмент стоит перпендикулярно оси точения. Для станков, работающих в автоматическом или полуавтоматическом режиме, характерно применение тангенциальных резцов, суппорт подачи двигается параллельно оси заготовки, в таком режиме можно добиться высокой чистоты поверхности.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Преимущества твердосплавных пластин для резцов

Главные преимущества твердосплавных пластин для отрезных резцов перед инструментом из быстрореза — это возможность работы с высокими скоростями резания (до 500 м/с для стали) и сохранение твердости при высокой (до 900 °C) температуре в зоне обработки. Существуют два основных метода фиксации твердосплавных пластин на головке державки: напайка (а также аналогичные методы) и механическое крепление. Неразъемные соединения конструктивно проще и более устойчивы к вибрации при работе под большими нагрузками. Но, несмотря на более сложную технологию изготовления, отрезной инструмент с креплением пластин механическим способом обладает рядом неоспоримых преимуществ:

- отсутствие термического воздействия на головку державки во время крепления режущей части;

- возможность быстрой замены пластины или поворот другой режущей кромкой;

- использование на одном типе державки различных видов пластин;

- сохранение геометрических характеристик резца после замены пластины.

Помимо режущих элементов из твердых сплавов при обработке особо твердых материалов применяют керамические пластины. Они более хрупкие, но отличаются повышенной износостойкостью режущей кромки и могут работать при очень высоких температурах в зоне резания (до 1200 °C).

Виды токарных резцов по металлу

Различают виды инструмента по предназначению. Этот момент во многом определяет форму и размеры, угол заточки режущей кромки. Выделяют следующие виды:

- Проходной резец прямой получил самое широкое распространение, так как в большинстве случаев применяется для образования наружной цилиндрической поверхности. Однако он менее удобный для снятия фасок.

- Проходной отогнутый также может применяться для получения наружной цилиндрической поверхности, но в отличие от предыдущего варианта исполнения он более комфортный при снятии фасок. Державка этого инструмента может выполняться в самой различной форме и размерах.

- Проходной упорный с отогнутой рабочей частью применяется для получения наружной цилиндрической формы, разновидность инструмента считается самой востребованной из всех представленных на рынке. Конструктивные особенности позволяют даже за один проход проводить снятие большого слоя металла.

- Подрезной инструмент применяется для обработки торцевых поверхностей. За счет изменения формы рабочей части стало возможно проводить снятие металла в перпендикулярном направлении относительно оси заготовки. Стоит учитывать, что область применения этого инструмента весьма ограничена, но без него не провести многие технологические операции.

- Отрезные резцы для токарного станка также получили весьма широкое распространение. Они применяются для отрезки заготовок под прямым углом. Характерной чертой конструкции можно назвать очень тонкую ножку, которая рассчитана на глубокое врезание в металл. Для обеспечения длительного срока службы на ножку напаивается пластина из твердосплавного металла.

- Резьбонарезные применяются в случае наличия соответствующего режима работы станка. Бывают винторезные модели, которые могут применяться для нарезания резьбы на поверхности. Для подобной работы также требуется специальный инструмент, который будет создавать канавку требующейся формы. В отдельную группу относят инструменты, которые предназначены для создания внутренней резьбы. Они имеют довольно сложную форму, предназначены для подведения к торцевой поверхности под определенным углом. В целом резьбонарезной инструмент для образования внутренней резьбы несколько напоминает расточный вариант исполнения, но отличия касаются формы режущей кромки.

- Расточный инструмент предназначен для обработки глухих отверстий, расположенных с торцевой стороны. Выделяют две группы подобных резцов: для глухих и сквозных отверстий. Разница заключается в форме режущей кромки. Рабочая часть выполнена в отогнутом виде, за счет чего инструмент можно подвести к внутренней части заготовки.

Кроме этого, в продаже можно встретить варианты исполнения, предназначенные для мини-станков. Они характеризуются державкой меньшего размера. Применение современных сплавов при изготовлении позволяет сделать инструмент более устойчивым к механическому и иному воздействию.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 2.7.1. Типы фасонных резцов

Фасонные резцы предназначены для обработки наружных, внутренних и торцовых поверхностей сложного профиля. Они широко используются как в крупносерийном и массовом производстве, так и мелкосерийном и индивидуальном инструментальном производстве (как инструмент второго порядка). Достижимая точность размеров деталей соответствует 7-8-му квалитету при высокой производительности. Процесс фасонного точения выполняется с невысокими скоростями резания и малыми (до 0,05 мм/об) подачами из-за сравнительно большой длины лезвия резца (до 80 мм).

Фасонные резцы как разновидность токарных резцов можно классифицировать по различным признакам:

— по форме – плоские, призматические и круглые;

— по виду подачи – осевые, радиальные и тангенциальные;

— по расположению оси (или базы крепления) по отношению к оси детали – с параллельным и наклонным расположением оси;

— по форме передней поверхности – с положительным передним углом; с положительным передним углом и углом наклона режущей кромки;

— по форме образующих фасонных поверхностей – с кольцевыми образующими и с винтовыми образующими;

— по конструкции – цельные и составные.

По виду подач принципиальной разницы между фасонными и обычными токарными и револьверно-автоматными резцами не существует. Однако по форме фасонные резцы имеют специфические особенности.

Плоские фасонные резцы

(рис. 2.24) по конструкции не отличаются от обычных токарных стержневых резцов и применяются в индивидуальном и мелкосерийном производстве. Обычно для сохранения профиля обрабатываемой детали плоские фасонные

резцы имеют и перетачиваются по плоскостям, параллельным опорной поверхности резца (плоскости 1-1, 2-2, 3-3 на рис. 2.24).

Главным недостатком плоских фасонных резцов является то, что из-за наличия бокового заднего угла (рис. 2,41,а) на лезвиях, расположенных перпендикулярно или наклонно по отношению к оси детали и ограниченных с двух сторон уступами, при переточках не сохраняется профиль инструмента, а значит, и детали (, см. рис. 2.24,а).

Иногда для сохранения профиля детали на задних торцовых поверхностях резца делают фаску мм. При глубинах профиля детали более 3 мм на торцовых участках профиля плоских фасонных резцов выполняется вспомогательный угол в плане (рис.2.24,б). Задние углы у плоских резцов выбираются в пределах .

Рис. 2.24. Плоский фасонный резец

Призматический фасонный резец

представляет собой призму, одна из боковых граней которой имеет фасонную поверхность и служит задней поверхностью резца, а сторона, ей противоположная, имеет «ласточкин хвост» для крепления в державке.

Передней поверхностью призматического резца служит одна их торцовых плоскостей.

Задний угол призматического фасонного резца образуется при его установке в державке, а передняя поверхность затачивается под углом .

Рис. 2.25. Призматические фасонные резцы: а – радиальный; б – тангенциальный

Призматические резцы в зависимости от установки относительно детали и направления подачи бывают радиальными и тангенциальными (рис. 2.25). Призматические фасонные резцы нашли ограниченное применение ввиду сложности их изготовления.

Круглый фасонный резец

есть тело вращения с вырезанным в нем угловым пазом для создания передней поверхности и пространства для размещения стружки. Для получения задних углов центр резца поднимается на величину относительно центра детали (рис. 2.26). Если бы =0, т.е. центры резца и детали лежали бы на одной оси, то , так как касательные к задней поверхности и плоскость резания совпадают (см.рис.2.26,б) Очевидно, (см. рис. 2.26,а). Из этого соотношения следует, что задний угол по длине лезвия фасонного резца неодинаков и увеличивается к центру резца.

Рис. 2.26. Схема круглого фасонного резца

Обычно задний угол по длине лезвия круглых резцов колеблется в пределах . Передний угол как у круглых, так и у призматических фасонных резцов, выбирается в зависимости от материала детали: для стали ; чугуна ; бронзы, латуни .

Габаритные размеры круглого фасонного резца могут быть ориентировочно найдены по зависимости (см.рис. 2.26,а):

, (2.11)

где — глубина профиля детали; мм – глубина заточки передней поверхности, необходимая для размещения стружки; мм – толщина стенки резца; =10…25мм – радиус посадочного отверстия.

Круглые фасонные резцы широко применяются на токарных и револьверных станках ввиду сравнительной простоты их изготовления, а также большого, практически неограниченного, числа переточек. Эти резцы универсальны по области примене

ния, так как ими можно обрабатывать все виды фасонных поверхностей – наружных, внутренних и торцовых.

Как правильно эксплуатировать деревянный токарный станок

Деревянный токарный станок широко используется при изготовлении элементов мебели и декора. Устройство различается по размерной сетке, благодаря которой определяются габариты станка в зависимости от назначения. Можно подобрать станок для небольшого проекта или выбрать массивное устройство для вытачивания балясин, что используются при изготовлении леснечных перил или элементов мебели.

При выборе станка следует обратить внимание на длину станины, которая позволяет определиться с максимальной длиной бруска, что может быть использован при вытачивании заготовки. Диаметр обточки над станиной указывает допустимое значение диаметра деревянного бруска

Значение лошадиной силы определяет мощность мотора, благодаря которой подбирается максимально допустимый вес изделия без нагрузки на станок и резец. Обороты двигателя следует учитывать при определении задач для станка. При низком скоростном режиме может выполняться обработка изделия, имеющего непрерывную форму. Станки с большим числом полных оборотов в считаные минуты отполируют изделие на финишном этапе обработки.

Токарные станки различаются по размеру от любительских моделей, которые подойдут для использования на верстаке, до промышленных весом в сотни килограмм

Вес станка определяет мобильность устройства. Модели из стальной рамы и чугунной станины характеризуются достаточно прочной конструкцией и крепкой платформой для работы, однако требуют стационарного положения

Для качественной и результативной работы станка важно правильно подобрать резцы по дереву, которые должны быть удобны в эксплуатации и эффективны для конкретной задачи

Порядок работы

Важно получить правильный профиль. Для этого инструмент устанавливают так, чтобы режущая кромка была на высоте центров станка

Подача, как правило, ручная:

- равномерная , не более 0,05 мм/об, если резец шириной 10-20 мм, и 0,03 мм/об, если он шире 20 мм;

- меньшая — при меньшем диаметре детали;

- большая — если обрабатывается участок, который расположен близко к задней бабке или патрону.

Бывает, что деталей немного или фасонные поверхности сравнительно больших размеров. Тогда проводится их обработка при одновременной ручной подаче в продольном и поперечном направлении.

Припуски снимаются остроносым чистовым либо проходным резцом: нужно вручную переместить продольные салазки влево, а поперечные — вперед-назад. Если обработать нужно немного, продольная подача идет с использованием верхних салазок суппорта. Он устанавливается таким образом, чтобы направляющие салазок были параллельно центровой линии станка. Соответственно, поперечные салазки используются для поперечной подачи. В обоих случаях вершина резца перемещается по кривой.

При правильном соотношении этих величин нужная форма будет получена уже через несколько проходов. Это требует навыка. Токари со стажем используют автоматическую продольную подачу, а поперечный суппорт перемещают вручную.

Сложное движение резца должно быть автоматическим, если обрабатываются большие партии. Для этого служат копировальные приспособления. Широкое распространение в последнее время получили гидросуппорты.

Обработка фасонных поверхностей

Фасонными поверхностями называют поверхности, форма которых отличается от плоскости, цилиндра или конуса. Различают фасонные поверхности: а) тел вращения (рисунок 1, а); б) замкнутого контура (рисунок 1, б); в) незамкнутого контура (рисунок 1, г) г) пространственно сложного контура.

В этом параграфе будут изложены способы обработки фасонных поверхностей тел вращения .

Обработка фасонных поверхностей замкнутого и незамкнутого контуров.

Обработку деталей с фасонной поверхностью замкнутого контура (кулачков, распределительных шайб и прочих) производят путём обтачивания, фрезерования и шлифования на станках, оборудованных специальными копировальными устройствами. Обтачивание фасонных поверхностей замкнутого контура производится на токарных станках с применением вращающихся копиров. При изменениях кривизны контура в разных точках меняется угол резания и ухудшаются условия работы резца. Чтобы устранить этот недостаток, токарно-копировальные станки для обтачивания кулачков снабжаются устройством, обеспечивающим постоянство угла резания (рисунок 2).

Резцу 1, закреплённому в державке 2, вместе с суппортом 3 сообщается движение в поперечном направлении от вращающегося копира 4. Дополнительный копир 5, вращающийся синхронно с копиром 4, поворачивает державку 2 вокруг оси и изменяет положение резца относительно профиля кулачка. Обрабатываемый кулачковый вал установлен в центрах и поддерживается люнетами. При продольной подаче поверхность кулачка обрабатывается по всей длине. Фрезерование деталей с фасонными поверхностями замкнутого контура производится на вертикально-фрезерных и копировально-фрезерных станках. При обработке на вертикально –фрезерном станке деталь помещают на вращающемся столе на одной оси с копиром, опирающимся на ролик, установленный в заданном положении относительно фрезы. При обработке на копировально-фрезерных станках (рисунок 3) копир 2 и обрабатываемые детали 3,4 и 5 устанавливаются рядом на неподвижном или на синхронно вращающихся столах. При включении подачи следующий палец 7, закреплённый в импульсной головке 6, скользит по профилю копира, и при изменении давления на него переключает гидравлические или электрические механизмы, изменяющие направление движения стола 1.

Шлифование фасонных поверхностей типа кулачков производится на копировально-шлифовальных станках или на круглошлифовальных и токарных станках, оснащённых специальными копировальными приспособлениями. Копировально-шлифовальный станок (рисунок 4) применяется для шлифования кулачков распределительного вала. Передняя 1 и задняя 3 бабки, в центрах которых закрепляют деталь, установлены на люльке 6, качающейся на оси 4. Копиры 7 под действием пружины 5 все время прижимаются к ролику 8. Обрабатываемая деталь поддерживается люнетом 2. Если диаметр шлифовального круга равен диаметру ролика, то контур копира соответствует контуру обрабатываемой детали. Обычно используют шлифовальный круг большого диаметра (500-600 мм). Контур копиров, которые значительно больше, чем обрабатываемые кулачки, определяется графическим способом или аналитическим расчётом. При шлифовании контура на таких станках обеспечивается точность до 0,1 мм и чистота 7-8 класса. Фасонные поверхности незамкнутого контура обрабатывают на копировально-фрезерных станках (рисунок 3), а также на фрезерных и протяжных станках фасонными инструментами.

Для обработки фасонных поверхностей на фрезерных станках применяют обычно затылованные фасонные фрезы, у которых контур режущей кромки соответствует контуру обрабатываемой поверхности. Протягивания фасонных поверхностей производится на тех же станках, на которых осуществляется протягивание наружных и внутренних поверхностей. При этом станок оснащают приспособлением, обеспечивающим надёжную ориентацию детали относительно протяжки и протяжками соответствующего профиля. При обработке фасонных поверхностей применяют протяжки, работающие по профильной или прогрессивной схеме.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин