Определение свариваемости сталей

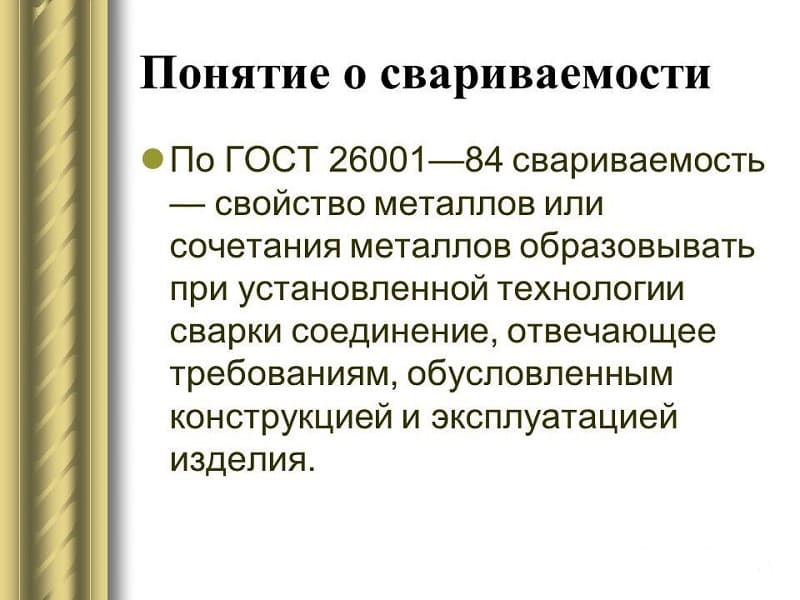

Перед тем, как говорить о сварке сталей, необходимо рассмотреть понятие о свариваемости. Так называется свойство, позволяющее стали переносить варку без потери качества. Если получается шов, отвечающий ГОСТ 2601 и особенностям конструкции, это говорит о хорошей свариваемости металлов и сплавов.

Металлы имеют разную степень свариваемости, в сплавы могут быть включены элементы, которые снижают или увеличивают эту способность. Однако, не только вид металла влияет, также нужно учитывать:

- количество вредных примесей, их количество;

- условия окружающей среды;

- количество элементов, добавленных для улучшения свойств сплава;

- толщина детали;

- содержание углерода.

4 Сварка легированных сталей со средним уровнем легирования

Свариваемость среднелегированных сплавов может сопровождаться образованием холодных и кристаллизационных дефектов (трещин) в шве. Также нередко отмечается трудность в получении желаемых пластических и прочностных характеристик области оплавления и околошовной зоны, не всегда удается добиться и равнозначности механических показателей основного металла и металла шва. Борьба со всеми означенными проблемами выполняется разными способами:

- изменением цикла термообработки стальных кромок (их подогрев – во время сварочного мероприятия либо предварительный до определенной температуры);

- выбором оптимально сварочного режима;

- снижением в шве и металле изделия количества водорода;

- использованием особых проволок для сварки, которые характеризуются минимальной температурой плавления;

- наплавкой (предварительной) кромок.

Кроме всего прочего, технология сварки среднелегированных сплавов использует специальные методы улучшения качества соединения – обработку ультразвуком, резкое снижение температуры по окончанию процесса сварки (вплоть до 0 °С), проковку.

Большая часть конструкций из сталей со средним уровнем легирования в наши дни сваривается фтористо-кальциевыми маловодородистыми стержнями по ручной технологии (обратная полярность тока). Когда требуется сделать швы сравнительного крупного сечения, используется блочный либо каскадный метод сварки, причем нужно обязательно подогревать металл до 180–200 градусов.

Подбор того или иного сварочного режима производят с учетом вида применяемого сварочного стержня. Например, для ферритного электрода требуется выбирать режимы, которые назначаются для сварки низкоуглеродистых сплавов. В остальном же соединение среднелегированных композиций ничем не отличается от сварки высоколегированных сплавов.

Свариваемость низкоуглеродистых сталей

Низкоуглеродистые сплавы хорошо подаются свариванию. При этом можно отметить следующие моменты:

- В подобных сплава концентрация углерода менее 0,25%. Этот показатель свойственен сплавам, которые имеют повышенную гибкость и относительно невысокую твердость поверхностного слоя. Кроме этого, снижается значение хрупкости. Поэтому низкоуглеродистые стали часто используют при создании листовых заготовок. При добавлении небольшого количество легирующих элементов может быть повышена коррозионная стойкость.

- Для повышения основных характеристик в состав могут добавлять различные легированные элементы, но в небольшом количестве. Примером можно назвать марганец и никель, а также титан.

Как правило, подобные металлы не нужно перед обработкой подвергать подогреву, а после проведения процедура закалка или отпуск выполняется только для при необходимости.

Подбор электродов

При выполнении сварки углеродистых сталей необходимо учитывать не только характеристики того или иного материала, но и его взаимодействие с электродами различных типов. Последние имеют самые различные свойства, и работа с ними регламентирована различными требованиями

Важно правильно подобрать электрод, адекватный марке стали. Поскольку углеродистых сталей существует более 2 тысяч марок, то и электродов для них производится большое количество

Есть электроды для сварки низкоуглеродистых сталей и высокоуглеродистых железных сплавов и так далее. Делая выбор, следует пользоваться такими критериями:

- выбирать электроды, предназначенные только для углеродистых сталей;

- выбирать изделия, способствующие снижению содержания водорода;

- лучше, если изделие характеризует хорошее повторное зажигание дуги;

- электрод должен обеспечивать минимальное разбрызгивание жидкого металла.

Особенности сварки низкоуглеродистых сталей

Металлы низкоуглеродистого типа имеют в своем составе 0,25 % углерода. Этот показатель обеспечивает положительные особенности основы:

- хорошая упругость;

- высокие свойства пластичности;

- значительная ударная вязкость;

- основа идеально подходит для сваривания.

Применяют низкоуглеродистую сталь для сварных конструкций. Также используют при изготовлении изделий методом холодного штампования.

Как сваривается низкоуглеродистая сталь

Технология сварки низкоуглеродистых сталей проводится с помощью ручного дугового сваривания с использованием электродов с обмазыванием. Обязательно запомните несколько нюансов:

- в первую очередь требуется выбрать марку электродов. За счет этого обеспечивается равномерная структура наплавленного металла;

- сваривание должно выполняться в быстром и точном режиме;

- перед тем как начинать рабочий процесс требуется заранее подготовить детали, которые нужно будет соединять.

Технология сварки углеродистых сталей может производиться газовым свариванием. К важным особенностям относят:

при этом процесс проводится без использования дополнительных флюсов;

для присадочной основы стоит использовать металлическую проволоку с низким уровнем углерода;

при правильном выполнении сваривании предотвращается образование пор;

изделия важного значения нужно сваривать аргоном.

Как сваривание будет выполнено, готовое изделие обязательно подвергают термической обработке при помощи метода нормализации. Во время данного процесса изделие нагревается до 4000С, затем охлаждается и выдерживается на открытом воздухе. Данная процедура делает структуру изделия равномерной.

Главные особенности

Сварка стали 30 с низкоуглеродистой основой обладает несколькими важными особенностями, на которые стоит обратить внимание:

- качественное сваривание конструкций из данного материала обеспечивает равнопрочность сварного соединения с основным металлом. Также оно защищает от образования дефектов;

- металлическая основа соединения имеет в составе низкое содержание углерода, но при этом показатели таких компонентов, как кремний и марганец повышены;

- во время ручной дуговой сварке околошовная зона может подвергаться перегреванию. Это способствует небольшому упрочнению шва;

- шов, который выполняется при помощи многослойной сварки, имеет повышенную хрупкость;

- в связи с тем, что в швах имеется низкий уровень углерода, они обладают повышенной стойкостью к воздействию межкристаллическому коррозийному поражению.

Разновидности сварки для низкоуглеродистой стали

Сварка низкоуглеродистых сталей может производиться при помощи нескольких методов. При этом каждый из них имеет важные особенности, которые обязательно нужно учитывать во время сваривания.

| Вид | Характеристика |

| Ручное дуговое сваривание электродами с покрытием | Чтобы точно выбрать расходный материал для сваривания этим методом, требуется учитывать несколько важных условий — готовый сварной шов должен быть без повреждений, равномерная прочность соединения, оптимальный химический состав металлической основы шва, стойкость соединения при ударах. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. |

| Газовая | Процесс производится в защитной аргоновой среде. Дополнительно в качестве присадочной основы используется проволока из металлической основы. |

| Электрошлаковая | Во время нее применяются флюсы. Электроды из проволочной и пластинчатой основы выбираются в зависимости от главного сплава. |

| Автоматическое и полуавтоматическое сваривание | Процесс сваривания производится в защитной среде. Во время него может применяться аргон или гелий в чистом виде, но в основном углекислый газ. |

| Автоматическая под флюсом | Сваривание выполняется с использованием электродной проволоки в диаметре от 3 до 5 мм. Сварка 45 стали (20, 30, 40 и других марок) полуавтоматом — 1,2-2 мм. Сваривание происходит за счет электрического тока с обратной полярностью. |

| Сваривание с применением порошковых проволок | Оно считается самым подходящим. Сила тока обычно находиться в пределах от 200 до 600 А. |

Определение свариваемости сталей

Перед тем, как говорить о сварке сталей, необходимо рассмотреть понятие о свариваемости. Так называется свойство, позволяющее стали переносить варку без потери качества. Если получается шов, отвечающий ГОСТ 2601 и особенностям конструкции, это говорит о хорошей свариваемости металлов и сплавов.

Металлы имеют разную степень свариваемости, в сплавы могут быть включены элементы, которые снижают или увеличивают эту способность. Однако, не только вид металла влияет, также нужно учитывать:

- количество вредных примесей, их количество;

- условия окружающей среды;

- количество элементов, добавленных для улучшения свойств сплава;

- толщина детали;

- содержание углерода.

Разновидности конструкционной стали

Стали обычной прочности

Группа металлов, содержащая мало углерода, и имеющая разную степень окисления. Листовой прокат производится горячекатаным способом. В группу входят стали с C235 по C285. Характеристики заключаются в небольшой прочности, но сильной пластичности — от 2,5%.

Хорошая свариваемость обеспечивается за счет низкого уровня углерода и содержания в сплаве кремния. Однако это влияет на стойкость к коррозии — конструкции из такой стали необходимо укреплять дополнительно при строительных работах.

Значительный недостаток — непереносимость минусовых погодных условий. В результате низкотемпературного воздействия появляются микродефекты, ведущие к увеличению хрупкости конструкции. Потому их применение в условиях холода значительно ограничено.

Свариваемость различных марок стали

Рассмотрим свариваемость самых распространенных марок стали.

Свариваемость стали 09г2с и Ст3

Стали Ст3 ГОСТ 380-94 и 09г2с ГОСТ 19281-89 относятся к группе 1, для их сварки не требуется нагрева. Сварной шов при соблюдении технологии не склонен к образованию трещин.

Свариваемость Сталей 10 и 20

Сталь 10 и сталь 20 ГОСТ 1050-88 относят к группе свариваемости 1. Детали, изготовленный из указанных марок стали хорошо свариваются без дополнительного подогрева.

Свариваемость Стали 45

Углеродистая сталь 45 ГОСТ 1050-88 относится к группе свариваемости 3. Для сварки эту сталь необходимо подогревать, а после сварки — подвергнуть термообработке.

Процедура

Хотя технология создания сварных соединений отличается, во всех случаях процесс начинается с подготовительных операций. Для дуговых методов это подготовка кромок под сварку, или как говорят, их разделка. Для холодной ковки — тщательная зачистка (вплоть до полировки) соединяемых деталей и т.п. Подготовка может включать очистку от грязи, обезжиривание.

Еще одно негативное явление, объединяющее все виды сварочных контактов — температурные деформации и напряжения.

Борются с этим по-разному. В некоторых случаях изделия заранее фиксируют струбцинами. Еще один распространенный способ — термическая обработка готового изделия: нагрев с последующим медленным охлаждением (отпуск).

Варианты свариваемых пар разнородных металлов

Группы сплавов, наиболее часто применяемые при разнородном сваривании

- Сплавы на основе железа (Fe), которые, в свою очередь, подразделяются на подгруппы: Углеродистые стали

- Низкоуглеродистые легированные стали

- Инструментальные пружинные стали

- Нержавеющие стали

- Чугуны

- Никельные сплавы (Ni) Чистый никель

- Монель

- Никонель

- Нимоник

- Хастелой

- Медные сплавы (Cu) Чистая медь

- Латуни

- Оловянные бронзы

- Алюминиевые бронзы

- Кремниевые бронзы

- Никельно-медные

Алюминиевые сплавы (Al)

Магниевые сплавы (Mg)

Титановые сплавы (Ti)

Кобальтовые сплавы (Co)

Наиболее распространенные пары соединяемых материалов, которые встречаются в промышленности

Сплавы на основе Fe + Al, алюминиевые сплавы

Сплавы на основе Fe + Cu, медные сплавы

Сплавы на основе Fe + Ti

Сплавы на основе Fe + Mb

Сплавы на основе Fe + Nb

Cu + Al

Ti + Al

Ti + тантал

Ti + Cu

Mb + Cu

Для большинства представленных вариантов сварки разнородных металлов и сплавов характерны большие отличия в температуре плавки, физико-тепловых свойствах, показателях расширения материалов.

Основные критерии, устанавливающие свариваемость

Оценивая свариваемость сталей, всегда уделяют внимание химическому составу металла. Некоторые химические элементы могут повысить этот показатель или снизить его

Углерод считается самым важным элементов, который определяет прочность и пластичность, степень закаливаемости и плавкость. Проведенные исследования указывают на то, что при концентрации этого элемента до 0,25% степень обрабатываемости не снижается. Увеличение количества углерода в составе приводит к образованию закалочных структур и появлению трещин.

Понятие свариваемости

К другим особенностям, которые касаются рассматриваемого вопроса, можно отнести нижеприведенные моменты:

Практически во всех металлах содержатся вредные примеси, которые могут снижать или повышать обрабатываемость сваркой.

Фосфор считается вредным веществом, при повышении концентрации появляется хладноломкость.

Сера становится причиной появления горячих трещин и появлению красноломкости.

Кремний присутствует практически во всех сталях, при концентрации 0,3% степень обрабатываемости не снижается. Однако, если увеличить его до 1% могут появится тугоплавкие оксиды, которые и снижают рассматриваемый показатель.

Процесс сварки не затрудняется в случае, если количество марганца не более 1%. Уже при 1,5% есть вероятность появления закалочной структуры и серьезных деформационных трещин в структуре.

Основным легирующим элементом считается хром. Он добавляется в состав для повышения коррозионной стойкости. При концентрации около 3,5% показатель свариваемости остается практически неизменным, но в легированных составах составляет 12%. При нагреве хром приводит к появлению карбида, который существенно снижает коррозионную стойкость и затрудняет процесс соединения материалов.

Никель также является основным легирующим элементом, концентрация которого достигает 35%. Это вещество способно повысить пластичность и прочность. Никель становится причиной улучшения основных свойств материала.

Молибден включается в состав в небольшом количестве. Он способствует повышению прочности за счет уменьшения зернистости структуры. Однако, на момент воздействия высокой температуры вещество начинает выгорать, за счет чего появляются трещины и другие дефекты.

В состав часто в качестве легирующего элемента добавляется медь. Ее концентрация составляет около 1%, за счет чего немного повышается коррозионная стойкость

Важной особенностью назовем то, что медь не ухудшает обработку сваркой.

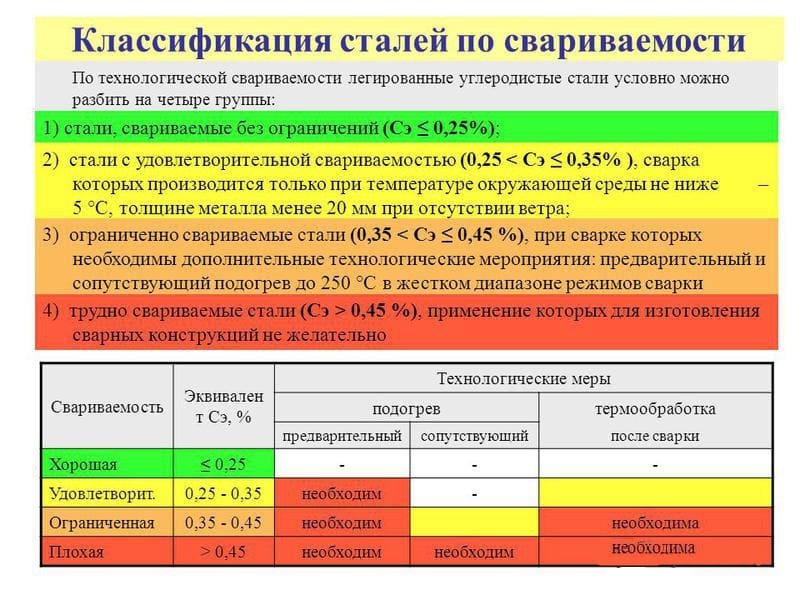

Критерии свариваемости

В зависимости от особенностей структуры и химического состава материала все сплавы делятся на несколько групп. Только при учете подобной классификации можно выбрать наиболее подходящий сплав.

Классификация стали по степени ее свариваемости

Сталь представлена различными группами марок, обладающими своими физико-химическими свойствами. Вследствие этого, у металлических изделий неодинаковый показатель свариваемости. В зависимости от этого параметра железо-углеродистые сплавы подразделяется на четыре категории.

- Хорошая При сварке получается качественный шов. Металл не требует предварительного нагрева для проведения работ, а сами они проходят в обычном режиме и с применением всех известных технологий.

- Удовлетворительная Чтобы создать качественное сварное соединение, стальные изделия необходимо подготовить, то есть разогреть.

- Ограниченная Перед сваркой металлические изделия сначала разогревают, а после их соединения подвергают еще и термической обработке.

- Плохая Такая сталь характеризуется тем, что во время сварки (после нее) на поверхности образуются трещины, а также могут возникать «закалочные» структуры, снижающие прочность и надежность соединения, делающие его хрупким.

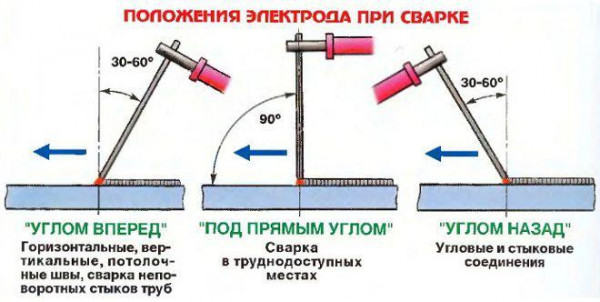

Угол наклона электрода

Выполняя расчет режимов сварки полуавтоматом необходимо брать во внимание критерии угла наклона электрода. При сваривании стержень по отношению к шву должен быть с небольшим отклонением от нормы на 10 градусов

Глубина и ширина соединения зависит от расположения стержней к стыку.

Если сваривание осуществляется углом вперед, то глубинные показатели уменьшатся, а соединение расширится. Это происходит потому, что дуга нагоняет волну расплава перед собой, через которую выполняют расплавление металла.

Если выбирается режим с углом наклона назад, то расплав будет переходить в конец сварочной зоны. Электрическая дуга оказывает прямое влияние на соединяемые изделия. В результате этого будет увеличение глубины проплавления стыка и уменьшение ширины шва.

Классификация сталей по свариваемости

Хорошей обрабатываемостью обладают сплавы, в которых при нагреве не образуются трещины. По данной характеристике выделяют четыре основных группы:

- Хорошая обрабатываемость сваркой определяет то, что сталь после термической обработки остается прочным и надежным. При этом создаваемый шов может выдерживать существенное механическое воздействие.

- Удовлетворительная степень позволяет проводить обработку без предварительного подогрева. За счет этого существенно ускоряется процесс, а также снижаются затраты.

- Ограниченно свариваемые стали сложны в обработке, сварку можно провести только при применении специального оборудования. Именно поэтому повышается себестоимость самого процесса.

- Плохая податливость сварке не позволяет проводить рассматриваемую обработку, так как после получения шва могут появится трещины. Именно поэтому подобные материалы не могут использоваться для получения ответственных элементов.

Классификация сталей по свариваемости

Каждая группа характеризуется своими определенными особенностями, которые нужно учитывать. Сталь 20 относится к первой группе, в то время как распространенная сталь 45 обладает низкой податливостью к сварке.

Группы Материалы Марки материалов

| Похожие работы | Группы Материалы Марки материалов — страница №1/1

Группы свариваемых материалов

|

davaiknam.ru

Высоколегированные стали

Высоколегированные стали имеют повышенно содержание легирующих элементов — Cr и Ni (обычно не ниже 16% и 7% соответственно). Они придают таким металлам соответствующую структуру и необходимые свойства. Высоколегированные стали по сравнению с менее легированными обладают высокой хладостойкостью, коррозионностойкостью, жаропрочностью и жаростойкостью. Несмотря на высокие свойства этих сталей, их основное служебное назначение определяет соответствующий подбор состава легирования. В соответствии с этим их можно разделить на три группы: жаростойкие, жаропрочные и коррозионностойкие.

Структуры высоколегированных сталей очень разнообразны и зависят в основном от их химического состава, то есть от содержания основных элементов: хрома (ферритизатора) и никеля (аустенитизатора). Также на структуру влияет содержание других легирующих элементов-ферритизаторов (Mo, Ti, Si, Al, W, V) и аустенизаторов (Co, Cu, C, B).

Технология сварки высоколегированных металлов

Высоколегированные стали обладают комплексом положительных свойств. Поэтому одну и ту же марку иногда можно использовать для изготовления изделий различного назначения. В связи с этим и требования к свойствам сварных соединений будут индивидуальными. Это определит и различную технологию выполнения сварочных работ, направленную на получение сварного соединения с необходимыми свойствами, определяемыми составом металла шва и его структурой.

Легирующие элементы – обозначение

Легирующие элементы – обозначение

Особенности сварки высоколегированных сталей определяются наличием у них характерных теплофизических свойств. Пониженный коэффициент теплопроводности сильно изменяет распределение температур в шве и околошовной зоне. Это увеличивает глубину проплавления основного металла, а с учетом повышенного коэффициента теплового расширения возрастает и коробление изделий. Поэтому для уменьшения коробления нужно применять способы и режимы, отличающиеся максимальной концентрацией тепловой энергии.

При ручной дуговой сварке высоколегированных сталей сварочные проволоки одной по ГОСТу марки имеют широкий допуск по химическому составу. Применением электродов с фтористокальциевым покрытием достигается получение металла шва с нужным химическим составом. Тип покрытия электродов для данной сварки диктует необходимость применения тока обратной полярности. Тщательная прокалка электродов способствует уменьшению вероятности образования в швах пор и вызываемых водородом трещин.

Газовая сварка высоколегированных сталей наименее благоприятна, для соединения этих кислотостойких сталей, которые подвержены значительной межкристаллитной коррозии. Такая сварка может использоваться для сваривания жаропрочных и жаростойких сталей толщиной 1…2 мм. Сварка ведется нормальным пламенем мощностью 70…75 л/ч на 1 мм толщины. В сварных соединениях могут образовываться большие коробления.

При сварке под флюсом уменьшается трудоемкость подготовительных работ, так как разделку кромок выполняют на металле толщиной свыше 12 мм (при ручной сварке — свыше 3…5 мм). Типы флюсов предопределяют их использование для сварки постоянным током обратной полярности.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

| Толщина металла, мм | 0,5-1 | 2-3 | 4-6 | 7-10 |

| Диаметр электрода, мм | 1,5-2,0 | 2,5-3,0 | 3-5 | 4-6 |

| Сварочный ток, А | 20-40 | 50-90 | 100-160 | 200-240 |

При сварке металлов, толщиной более 10мм, выполняют многослойную сварку с небольшими промежутками по времени между выполнеием последующих слоёв. В случае, когда свариваются детали разной толщины, сварочный ток выбирают по больше толщине и на неё направляется бОльшая зона дуги.

После сварки рекомендуется провести термообработку для устранении закалочных структур. Для этого изделие нагревают до температуры 650-680 ?С, выдерживают эту температуру по времени, в зависимости от толщины металла (1ч на 25мм толщины) и охлаждают на воздухе, либо в воде.

Сварка низколегированных конструкционных сталей в защитных газах выполняется по режимам для автоматической или полуавтоматической сварки под флюсом. В случае, выполнения сварки в среде углекислого газа, применяют сварочную проволоку марки Св-08Г2С, или Св-10Г2 диаметром 1,2-2мм.

В случае применения электрошлаковой сварки, выбирают сварочную проволоку марки Св-10Г2, которая подходит для любой толщины свариваемых деталей. В качестве защиты применяют флюс АН-8. При таком способе сварки вести сварку можно при любой температуре.

Дополнительные материалы по теме:

|

Сварка ферритных сталейСварка аустениитных сталейСварка чугуна. Способы сварки чугунаСварка высоколегированных сталей |

Сварка мартенситных сталейСварка среднелегированных высокопрочных сталейСварка теплоустойчивых сталей |