Классификация патронов

Все используемые токарные патроны условно делятся на две группы: кулачковые и цанговые. Первые состоят из нескольких подвижных сегментов (кулачков), за счет которых и происходит фиксация детали. Они применяются для большинства операций и отличаются друг от друга особенностями конструкции и назначением. Цанговые патроны выпускаются с выдвижной, неподвижной или втягиваемой цангой, закрепляющей деталь в нужном положении.

Патрон токарный также классифицируется по:

- количеству кулачков (от двух до шести);

- особенностям крепления (по внешней или внутренней поверхности);

- специфике исполнения (цельные, сборные или накладные кулачки);

- используемому приводу (ручной или механический).

Каждый вид устройства имеет свои преимущества, особенности использования и предназначен для определенных функций.

Самоцентрирующиеся двухкулачковые патроны

2-х кулачковый патрон для токарного станка используется для крепления сложных фасонных деталей, нецилиндрических и несимметричных заготовок. Их особенность заключается в способности фиксировать в губках необработанные поверхности, обеспечивая достаточное сцепление.

Все детали изделия производятся из стали, подвижные части подвергаются термообработке, что увеличивает их прочностные характеристики и износостойкость. Размеры стандартизированы: диаметр варьируется от 125 до 400 мм. К недостаткам устройств этого типа относят высокий риск нарушения центрирования из-за широкого зазора между направляющими.

Трехкулачковый патрон токарный

Самый распространенный тип, встречающийся на промышленных производствах, в домашних мастерских, гаражах и сборочных цехах. Обычно оснащен тяговым приводом, позволяющим сократить время, требующееся на фиксацию на 30-80%

Снижение временных затрат позволяет ускорить процесс, что особенно важно при большой загрузке, например, на серийных станках. Механизированный привод обеспечивает еще одно немаловажное преимущество: постоянство зажимного усилия, за счет чего деталь не перекашивается и не вылетает при любых оборотах

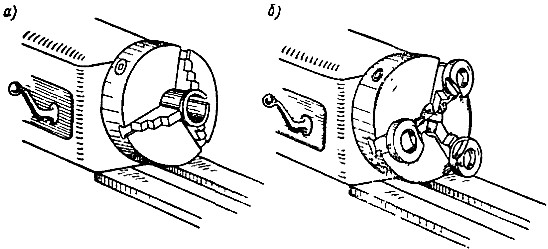

а — трехкулачковый патрон; б — четырехкулачковый патрон.

3-кулачковый патрон для токарного станка может быть спиральным и реечным. Спиральные конструкции появились одними из первых и применяются более 100 лет благодаря простоте и надежности. К их достоинствам относится широкий диапазон хода фиксаторов, возможность зажима некруглых деталей и хороший КПД. Среди минусов: быстрый износ, при котом пропадает точность центрирующего механизма. К быстрому выходу из строя приводит использование непрочной улитки, попадание грязи и металлической стружки в зазоры.

Реечный патрон на токарный станок частично лишен этих недостатков: из-за особенностей конструкции (венец приводит в движение вращающие рейки) есть возможность дополнительного закаливания зубцов. Это повышает их универсальность и позволяет устанавливать на станках мелкосерийного или штучного производства. Они точнее, чем спиральные устройства, и обеспечивают усиленный зажим, но при этом снижается КПД изделия и теряется возможность его фиксации в нескольких положениях.

Четырехкулачковые патроны

Четырехкулачковый патрон токарный преимущественно выбирается для обработки несимметричных заготовок, если возникла необходимость заточить круглую деталь вне центра или для расточки отверстий по разным осям. Благодаря двум парам независимых держателей изделие крепится по взаимоперпендикулярным плоскостям таким образом, чтобы достичь полного совпадения оси шпинделя и зачищаемой поверхности.

Кулачок может быть цельным или сборным. Патрон для токарного станка со сборным узлом имеет основание и насадной кулачок. Он размещается в пазе основного элемента для свободного радиального перемещения без потери устойчивости. Так обеспечивается двойное шпоночное крепление. К преимуществам конструкции этого типа относится жесткость фиксации и простота применения.

Также в производстве можно встретить 6-кулачковые зажимы. Фиксирующее усилие в них распределяется между шестью отдельными кулачками, благодаря чему удается закрепить тонкостенную деталь без деформации.

ТОКАРНОЕ ДЕЛО

Трехкулачковые самоцентрирующие патроны

Существует несколько типов самоцентрирующих трехкулачковых патронов (с ручным приводом), различающихся между собой устройством для перемещения кулачков. Независимо от особенностей этих устройств перемещение кулачков патрона во всех случаях происходит одновременно и с одинаковой скоростью. Благодаря этому ось цилиндрической поверхности детали, за которую она закрепляется в патроне, должна совпасть с осью вращения шпинделя станка.

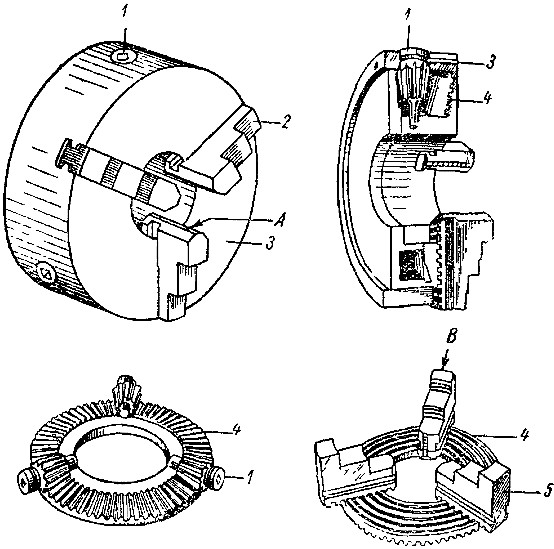

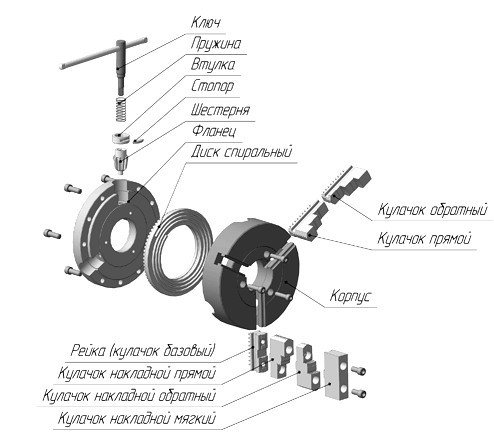

Одним из наиболее употребительных патронов является спиральный самоцентрирующий трехкулачковый патрон (рис. 52). В корпусе 3 этого патрона заложена стальная коническая шестерня 4, на обратной стороне которой имеется спиральная канавка. На кулачках 2 патрона сделано несколько выступов, которые входят в спиральную канавку шестерни 4. При вращении одной из трех шестерен 1 посредством ключа (квадратный хвост которого еходит в такое же отверстие в торце шестерни) вращается шестерня 4. Под действием спирали, нарезанной на обратной стороне этой шестерни, кулачки будут перемещаться в пазах корпуса патрона, что и требуется для закрепления детали.

Рис 52 Спиральный самоцентрирующий трехкулачковый патрон и его детали

Рассматриваемый патрон имеет два комплекта кулачков. Один из этих комплектов (кулачки 2) используется для закрепления детали за ее внутреннюю, а другой (кулачки 5) — за ее наружную поверхность.

При небольшом диаметре наружной поверхности, за которую деталь закрепляется в патроне, можно использовать и кулачки 2. Кулачки в этом случае соприкасаются с деталью поверхностями А. Такой способ особенно часто применяется при изготовлении деталей из прутка, пропущенного через отверстие в шпинделе. Кулачки 5 используются иногда для закрепления детали за поверхность отверстия. Они соприкасаются в этом случае с деталью поверхностями В и работают, как говорят, «на разжим».

При замене одного комплекта кулачков другим необходимо вводить в паз корпуса сначала тот кулачок, на котором имеется цифра 1 (или одна точка, намеченная керном). После того, как при вращении большой шестерни первый выступ этого кулачка войдет в спиральную канавку, можно вводить в следующий паз кулачок с цифрой 2, а затем (в последний паз) кулачок с цифрой 3.

При правильной сборке патрона все кулачки, доведенные вращением большой шестерни до центра, должны плотно касаться друг друга. При неправильной сборке патрона коснутся только два кулачка, а третий не будет касаться остальных. В этом случае следует вывести все кулачки и ввести их снова в пазы корпуса патрона, как это было сказано выше.

Биение точно обработанной детали, закрепленной в новом спиральном патроне, составляет 0,06—0,12 мм (в зависимости от диаметра патрона). Величина этого биения быстро возрастает вследствие износа рабочих поверхностей спирали шестерни и выступов кулачков. Точность центрирования патроном зависит и от состояния пазов, по которым перемещаются кулачки. При износе этих пазов кулачки при закреплении детали отходят от корпуса патрона (рис. 53) и положение детали получается неправильным.

Рис. 53. Положение детали, закрепленной в патроне с изношенными пазами для кулачков

Для повышения точности центрирования патроном можно пользоваться чугунной разрезной втулкой (рис. 54, а).

Рис. 54. Разрезная втулка (а) и накладные кольца (б), повышающие точность центрирования патроном

Эту втулку, обработанную начерно, разрезают, зажимают в кулачки патрона и растачивают по диаметру детали, которая будет в ней обрабатываться. На время растачивания в место разреза кладут медную прокладку, которая после растачивания вынимается.

Положение втулки относительно кулачков должно быть постоянным, поэтому на втулке и на каком-либо кулачке надо сделать отметки мелом или закернить. Лучше, однако, если в боковую поверхность втулки ввернуть небольшой винт, который во время работы должен плотно прилегать всегда к какому-нибудь одному из кулачков патрона. Заплечик у втулки следует делать для того, чтобы она не смещалась вдоль оси патрона.

При больших размерах детали разрезная втулка плохо пружинит. В этих случаях также с целью улучшения центрирования на кулачки патрона надеваются и закрепляются стопорными винтами чугунные кольца (рис. 54, б). Головки винтов не должны выступать над поверхностью колец. Установив кулачки в положение, близкое к требуемому для закрепления данной детали, делают в кольцах выточку по диаметру детали.

Разрезная втулка и кольца повышают точность установки детали и, кроме того, предохраняют поверхность ее от повреждений кулачками патрона.

Установка и закрепление деталей в патронах

Токарный патрон

Короткие детали обычно устанавливают и крепят в патронах, которые подразделяются на простые и самоцентрирующие.

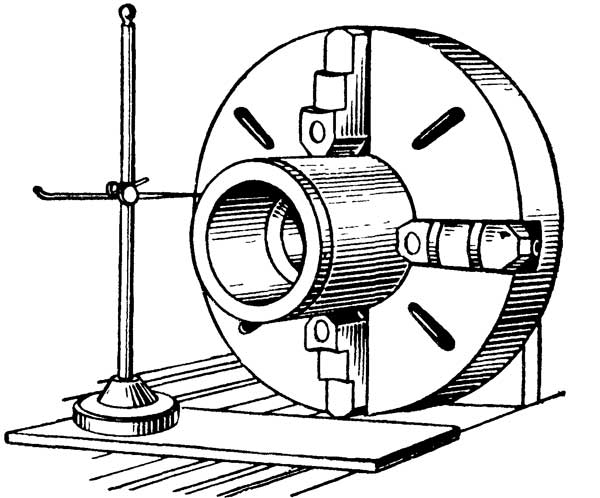

Четырехкулачковые патроны

Простые патроны изготовляют обычно четырехкулачковыми (рис. 41). В таких патронах каждый из четырех кулачков (1, 2, 3 и 5) перемещается своим винтом 4 независимо от остальных. Это позволяет устанавливать и закреплять в них детали, имеющие несимметричную наружную форму. При закреплении детали в четырехкулачковом патроне необходимо ее правильно установить, чтобы она не била при вращении.

Рис. 41 Простой четырехкулачковый патрон

Рис. 42. Проверка установки детали при помощи рейсмуса

Правильность установки детали можно проверять чертилкой рейсмуса (рис. 42). Чертилку рейсмуса подводят к проверяемой поверхности, оставляя зазор между ними 0,3-0,5 мм. Детали сообщают медленное вращение и следят за тем, как изменяется этот зазор. По результатам наблюдения отжимают одни кулачки и поджимают другие до тех пор, пока зазор не станет равномерным по всей окружности детали. После этого деталь окончательно закрепляют всеми четырьмя кулачками, равномерно поджимая их ключом один за другим.

После закрепления детали в патроне нужно обязательно вынуть ключ. Если этого не сделать, то при пуске станок может сломаться; кроме того, рабочий подвергается опасности получить увечье.

Самоцентрирующие патроны

Самоцентрирующие патроны (рис. 43) в большинстве случаев применяются трехкулачковые и значительно реже двухкулачковые. Эти патроны очень удобны в работе, так как все кулачки перемещаются одновременно, благодаря чему деталь, имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и зажимается точно по оси шпинделя; кроме того, значительно сокращается время на установку и закрепление детали.

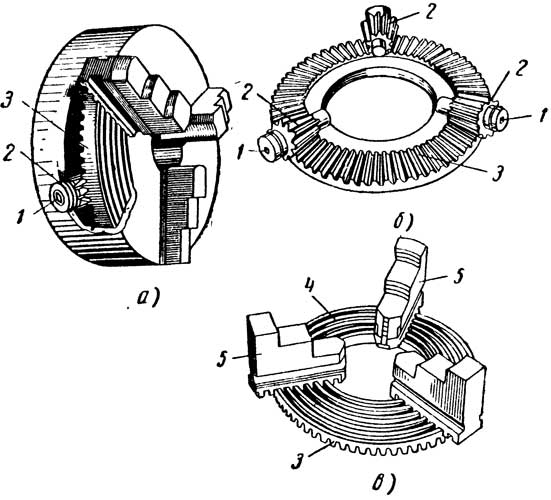

На рис. 43, а показан трехкулачковый самоцентрирующий патрон. В нем кулачки перемещаются при помощи торцового четырехгранного ключа, который вставляют в четырехгранное отверстие 1 (рис. 43, а и б) одного из трех конических зубчатых колес 2. Эти колеса сцеплены с большим коническим зубчатым колесом 3. На обратной плоской стороне колеса 3 нарезана многовитковая спиральная канавка 4 (рис. 43, б). В отдельные витки этой канавки входят нижними выступами все три кулачка 5. Когда ключом повертывают одно из зубчатых колес 2, вращение передается зубчатому колесу 3. Вращаясь, оно посредством спиральной канавки 4 перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка. При вращении диска со спиральной канавкой в ту или другую сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

Необходима обращать внимание на прочный зажим детали в кулачках патрона. Если патрон в исправном состоянии, то прочный зажим детали обеспечивается применением ключа с нормальной ручкой (рис

44). Другие способы зажима, например зажим при помощи ключа и длинной трубы» надеваемой на ручку, применять запрещается.

Рис 43 — Трехкулачковый самоцентрирующий патрон

Рис. 44. Установка и закрепление детали в патроне и заднем центре

После зажима детали нельзя оставлять ключ в патроне, так как это может привести к несчастному случаю или поломке оборудования.

Кулачки патронов

Кулачки патронов применяют закаленные и сырые. Обычно пользуются закаленными кулачками, так как они изнашиваются медленно. Но при зажиме такими кулачками на деталях с чисто обработанными поверхностями остаются следы в виде вмятин от кулачков. Чтобы избежать получения вмятин, в этих случаях рекомендуется применять сырые (незакаленные) кулачки, которые точно обрабатывают (пригоняют) по диаметру закрепляемой в них детали.

Сырые кулачки удобны еще и тем, что их можно периодически растачивать резцом и тем устранять биение патрона, которое неизбежно при длительной его работе. Растачивают кулачки точно по размеру закрепляемой в них детали.

Установку и закрепление деталей в патроне с поддержкой задним центром применяют при обработке длинных и сравнительно тонких деталей (рис. 44), которые недостаточно закрепить только в патроне, так как сила резания и вес выступающей части детали могут изогнуть ее и вырвать из патрона.

При снятии детали отжимают кулачки патрону и, поддерживая деталь левой рукой, выводят из нее задний центр, для чего правой рукой вращают маховичок задней бабки.

Большая Энциклопедия Нефти и Газа

Самоцентрирующие патроны и оправки составляют особую группу многозвенных механизмов.

Самоцентрирующие патроны выпускаются 4 классов точности: а) для универсальных работ – нормальной точности Н и повышенной П; б) для чистовых работ – – высокой В и особо высокой А.

Самоцентрирующие патроны для сверлильных станков не требуют повышенной точности диаметра кулачков, а также точного их расположения относительно центра патрона. Они устанавливаются на станке по зажатой эталонной детали и, как правило, используются лишь для первой операции обработки детали без направляющих для инструмента. И табл. 13 приведены нормали таких патронов.

| Подвижный люнет. |

Самоцентрирующие патроны удобны для закрепления круглых симметричных деталей.

Самоцентрирующие патроны, как правило, имеют три кулачка ( фиг. Эти патроны называют спиральными с конической зубчатой передачей, так как перемещение кулачков / происходит с помощью спирали 2 и конической зубчатой передачи.

Самоцентрирующие патроны ( цанговые и кулачковые) предназначены для крепления сравнительно мелких инструментов: цанговые патроны – для инструментов с диаметром хвостовика от 2 до 15 мм; трехкулачковые патроны – для сверл диаметром от 0 5 до 15 мм.

Самоцентрирующие патроны обеспечивают точное центрирование метчиков, что особенно важно при нарезании точной резьбы. Встречаются два основных типа самоцентрируюших резьбонарезных патронов: с цанговым и с шариковым зажимами

Самоцентрирующий патрон для сверлильных станков.

https://youtube.com/watch?v=yzEBt6caNAA

Инструкция по эксплуатации

Перед установкой необходимо провести смазку трущихся поверхностей, она должна содержать дисульфид молибдена. Точность патрона 3 х кулачкового 250 мм гарантируется, если выполняются следующие требования:

- Данное изделие нужно обслуживать раз в месяц, делая разбор, чистку и смазку.

- Трущиеся поверхности патрона 3 х кулачкового 250 мм следует обезжиривать и смазывать.

- При монтаже кулачков нужно следить за соответствием их номеров номерам пазов корпуса патрона.

Итак, вы ознакомились с токарными патронами, знаете, для чего они нужны и какую функцию несут при работе на станке.

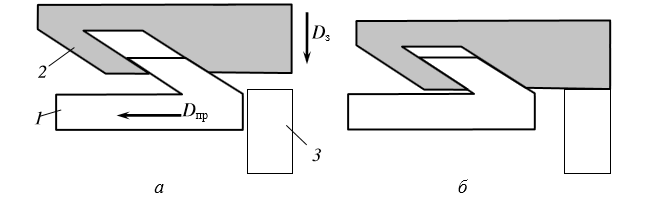

Трех кулачковый клиновой патрон предназначен для закрепления штучных заготовок, обрабатываемых на станках токарной группы в условиях серийного и массового производства. Закрепление (открепление) заготовки осуществляется с помощью пневматического привода, размещенного на заднем конце полого шпинделя (или встроенного в патрон) и связанного штоком с патроном. Принцип действия клиновых патронов основан на одновременном перемещении кулачков патрона с помощью осевого движения втулки, которая имеет клиновые выступы (пазы), сопрягающиеся с клиновыми пазами (выступами) на кулачках (рисунок 1). При осевом движении Dпр втулки 1 кулачки 2 перемещаются в радиальном направлении Dз и зажимают заготовку 3. При противоположном движении втулки происходит открепление заготовки.

Рисунок 2 — Схема работы клинового патрона: а – патрон открыт, б – патрон закрыт 1 – втулка; 2 – кулачок, 3 – заготовка.

Прямые кулачки устанавливают в паз наружу ступенями, и деталь зажимается сверху внутренними поверхностями или наружной поверхностью ступеней по внутренней поверхности изделия. Кулачки маркируются порядковым номером, которому нужно следовать при монтаже в патрон.

Для детали «Стакан» В соответствии со стандартами был выбран патрон с наружными диаметрами равным 200 мм.

К достоинствам клинового патрона следует отнести:

1. компактность и жесткость, так как механизм патрона состоит всего из четырех подвижных частей (скользящей муфты и кулачков);

2. износоустойчивость, так как соединение муфты с кулачками происходит по поверхностям с равномерно распределенным давлением, а возможность быстрого съема кулачков способствует хорошей их чистке и смазке.

Недостатком клинового патрона является малый диапазон радиального перемещения кулачков, не позволяющий закреплять детали различных размеров. Поэтому такие патроны нужно переналаживать на закрепление деталей других размеров. Переналадка может производиться как вручную, так и автоматически.

Клиновой токарный патрон крепится через сквозные отверстия.

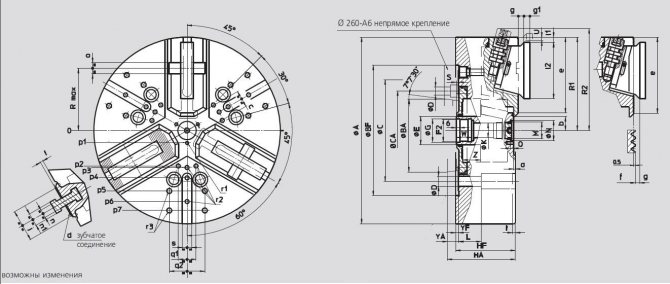

Наиболее распространенный трехкулачковый клиновой патрон показан на рисунке 2. Основой патрона является муфта , имеющая три паза, расположенные под углом 15° (что позволяет обеспечить максимального зажимного усилия при достаточной длине хода кулачка), к оси патрона, в которые входят выступы основных кулачков. Пазы муфты и выступы основных кулачков образуют клиновые пары. При осевом перемещении винта влево муфта также смещается влево. При этом основные кулачки сдвигаются к оси патрона под действием клинового соединения выступов кулачков и впадин муфты, вместе с основными кулачками 3 приходят в движение и накладные кулачки – происходит закрепление обрабатываемой заготовки. Для открепления детали винт перемещают вправо. Патрон имеет легкосменные основные кулачки. Смена кулачков упрощается за счет имеющегося в основных кулачках специального винта с отверстием под ключ. После поворота ключом винт ослабляет зажим сменного кулачка к основному посредством клиновидного сухаря.

Рисунок 3 — Трехкулачковый клиновой патрон с быстрой сменой кулачков (кулачок – «1 винт»)

Стремительное развитие металлообрабатывающего комплекса сложно представить без постоянного совершенствования станочного оборудования. Оно определяет скорость заточки деталей, соблюдение их геометрии, качество обработки поверхности.

Для прочной фиксации заготовки используется патрон для токарного станка, обеспечивающий необходимое зажимное усилие и точность центрирования. В этой статье рассмотрены основные вопросы, касающиеся выбора устройств:

Точностные особенности

Что касается точностных характеристик, то они зависят от диаметра и общих размеров заготовок, а также схем установки. В различных случаях будут такие характеристики:

- При токарном виде изделия на холостом ходу радиальное биение составит 0,045 миллиметра, а торцевое биение составит порядка 0,025 миллиметра;

- Первая схема закрепления подходит для заготовок диаметром от 5 до 118 миллиметров, здесь присутствует только радиальное биение в 0,040 миллиметров на длине 80 миллиметров;

- Второй вариант закрепления для заготовок диаметром от 77 до 188 миллиметров и от 160 до 250 миллиметров имеет биение торцевое и радиальное величиной 0,025 и 0,045 миллиметра соответственно;

- Имеется также и вариант закрепления заготовки за внутреннюю поверхность с прямыми кулачками. Параметры и виды биений аналогичны предыдущему варианту, но диаметр заготовок здесь находится в диапазоне от 62 до 174 миллиметров и от 145 до 256 миллиметров.

Изготовление токарного патрона по дереву своими руками

Для изготовления кулачковых патронов требуется высокоточное промышленно оборудование и в условиях домашней мастерской сделать их вряд ли возможно. Однако существуют более простые конструкции, соорудить которые своими руками не составит труда.

Самодельная планшайба для точения по дереву с регулируемыми зажимами

Понадобится ровный лист стали толщиной не менее 10 мм, стальной уголок 50×50 мм, восемь болтов М8×30 с гайками и шайбами. Следует заранее продумать, каким образом устройство будет крепиться на станок и, при необходимости, изготовить или приобрести соответствующую резьбовую втулку. После этого можно приступать:

- Разметить на имеющейся пластине окружность требуемого диаметра и две оси, проходящие через центр и пересекающиеся под прямым углом.

- Выпилить заготовку планшайбы лобзиком по разметке и тщательно отшлифовать.

- По полученным осям пропилить сквозные пазы, отступив от центра несколько сантиметров и не доходя 2 – 3 см до краёв. Сделать это проще, предварительно просверлив отверстия немного большего диаметра, чем запасённые болты.

- От уголка отпилить четыре одинаковых отрезка и просверлить одну из полок каждого тем же сверлом.

- Во второй полке уголков нарезать резьбу М8 и вкрутить болты.

- Приварить или припаять резьбовую втулку для крепления на вал.

- Прикрутить уголки к планшайбе болтами через шайбы.

- Закрепить полученный патрон по дереву на токарном станке.

Для фиксации таким самодельным патроном уголки перемещаются в нужное положение и закрепляются закручиванием гаек, окончательно деталь поджимается болтами, вкрученными в полки с резьбой.

Фланцы промежуточные к самоцентрирующим патронам

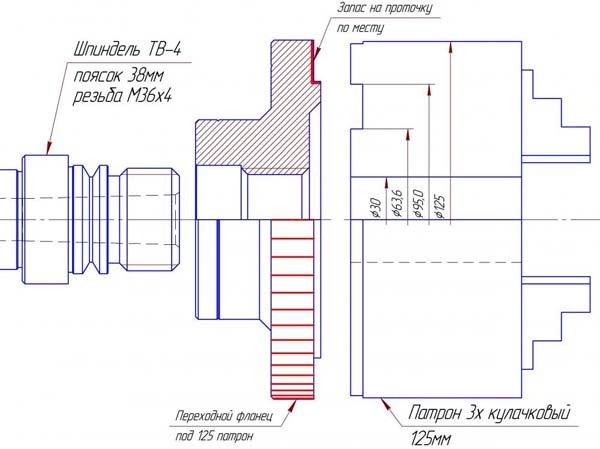

Перед применением токарный патрон необходимо установить и закрепить на переднем конце шпинделя, но учитывая разницу конструкции и размеров посадочных мест токарных патронов и шпинделей не всегда можно закрепить патрон непосредственно на переднем конце шпинделя, например:

- Если патрон имеет центрирующий поясок (уступ), то для его установки на шпиндель обязательно требуется промежуточный (переходной) фланец, независимо от типа конца шпинделя

- Если патрон имеет центрирующий конус, но размер конуса не совпадает с размером центрирующего конуса конца шпинделя, также требуется промежуточный (переходной) фланец

- Если конец шпинделя заканчивается резьбой, то для установки на него любого патрона обязательно требуется промежуточный (переходной) фланец

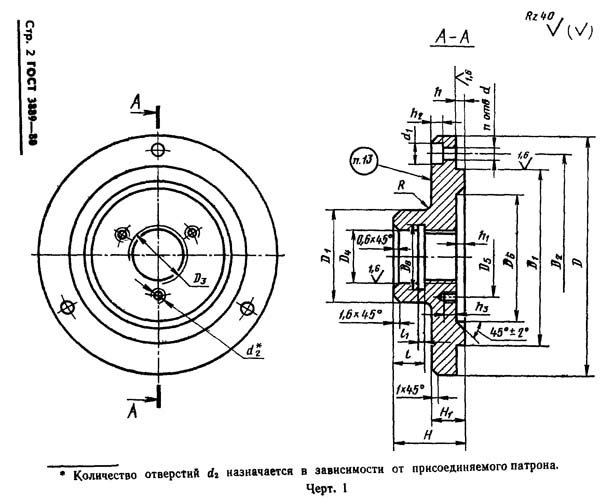

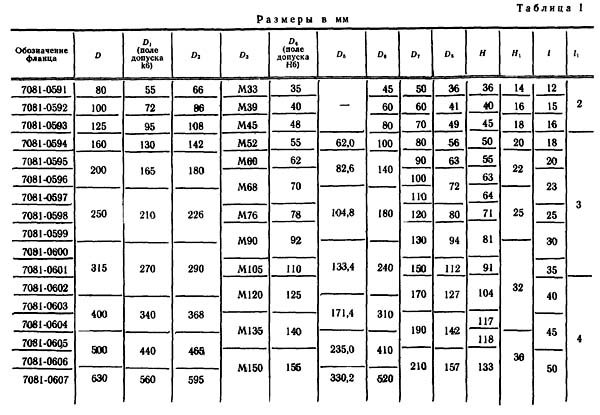

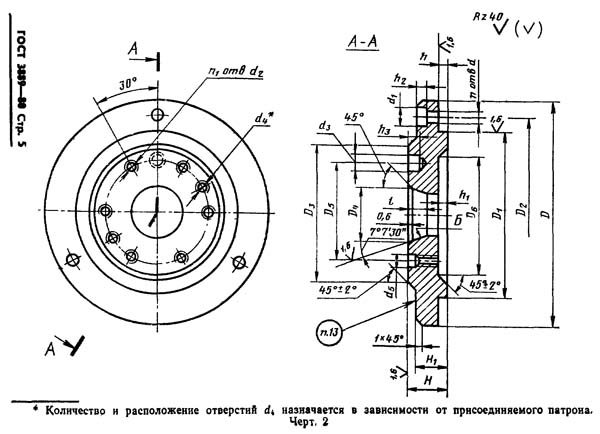

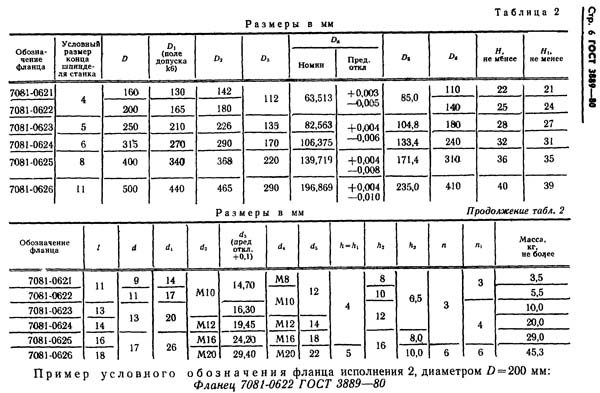

ГОСТ 3889-80 (DIN 6350) Фланцы промежуточные к самоцентрирующим патронам

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

ГОСТ 3889-80 Фланцы должны изготавливаться исполнений:

- Исполнение 1 — устанавливаемое на резьбовые концы шпинделей по ГОСТ 16868;

- Исполнение 2 — устанавливаемое на фланцевые концы шпинделей по ГОСТ 12593 под поворотную шайбу;

- Исполнение 3 — устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 1;

- Исполнение 4 — устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 3.

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на центрирующий поясок — цилиндр диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок — ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

- Промежуточный фланец навинчивается на резьбу шпинделя до упора. Отверстие во фланце должно плотно садиться на поясок шпинделя

- Закручиваются винты запорного устройства против самоотвинчивания

- Проверяется биение центрирующего пояска на фланце (D1) и опорной торцевой поверхности со стороны патрона

- На центрирующий поясок (D1) устанавливается патрон и крепится болтами

- Проверяется радиальное и торцевое биение патрона

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

Трехкулачковые патроны

Самыми распространенными патронами являются трехкулачковые. Они устанавливаются на все токарное оборудование: в домашних мастерских, гаражах, ремонтных цехах, мелко- и крупносерийных производствах.

3-х кулачковый 3-хкулачковый Трехкулачковый

Самыми часто встречающимися являются 3 типа самоцентрирующихся патронов:

- спиральные:

- реечные;

- эксцентриковые с червячной передачей.

Трухкулачковые патроны оснащаются тяговым (зажимные элементы связаны с гидро- или пневмоприводом) или встроенным приводом. На зажим заготовки во время работы тратится до тридцати процентов вспомогательного времени, поэтому приспособления механизируют и сокращают время на установку изделия. Самое широкое распространение в крупносерийном и массовом производствах получили механизированные кулачковые патроны с пневмоприводом. Гидропривод используют редко и применяют в ситуациях, когда необходимо сохранить малые габариты конструкции. Основное преимущество механизированных агрегатов – быстродействие и постоянное зажимное усилие на кулачках.

Подробное видео по зажимным токарным агрегатам

https://youtube.com/watch?v=o7Y8ilkENXo

Спиральные патроны

3-х кулачковые спиральные патроны уже существуют более 100 лет и благодаря простой конструкции и надежности до сих пор ими оснащают новое оборудование. Обеспечивают большой диапазон хода кулачков и обладают высоким КПД, имеется возможность осуществлять зажим эксцентриковых и некруглых заготовок. Недостатками являются быстрая потеря точности и ускоренный износ. Потеря начальной точности происходит в следствии технологических особенностей: улитка только улучшается и имеет невысокую твердость, следовательно, быстро истирается – происходит быстрый износ центрирующего механизма. Ускоренный износ происходит из-за попадания стружки и грязи в клиновидные зазоры между зубьями кулачков.

Используются в единичном и мелкосерийном производстве. Оснащаются прямыми и обратными кулачками.

Реечные патроны

3-х кулачковые реечные патроны свое название получили из-за принципа работы: зубчатый венец перемещает рейки, которые одновременно перемещает кулачки. Более долговечны чем спиральные, т.к. имеется возможность закалки и шлифовки зубцов. Корпус изготавливается из литой или кованой стали, остальные движущиеся части – легированной, с последующей закалкой. Являются универсальными и применяются в единичном или мелкосерийном производствах.

![]()

Диаметром от 80 до 160 мм

Диаметром от 200 до 400 мм

Преимущества:

- более сильный зажим;

- большая точность;

Недостатки:

- КПД ниже, чем у спиральных;

- возможность зажима только из одного положения;

- сложная конструкция.

Эксцентриковые патроны

3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Все детали агрегата изготавливаются из износостойких сталей, а затем проходят закалку и шлифовку. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.