Физико-механические свойства высокопрочного крепежа из аустенитных сплавов

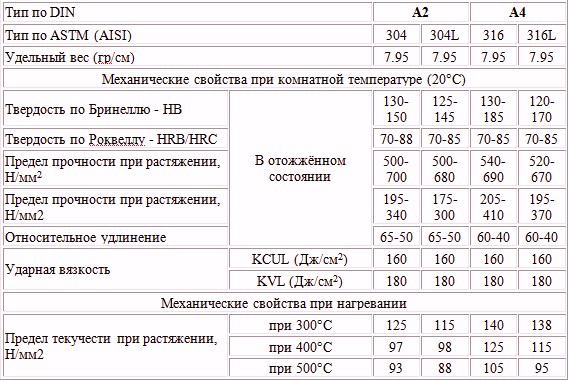

Важнейшие механические характеристики аустенитных (нержавеющих) сплавов:

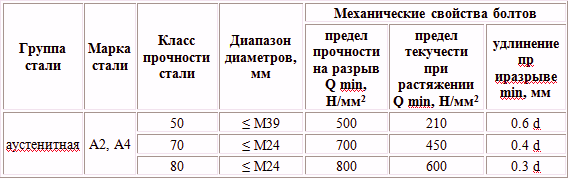

Какие механические характеристики имеют метизы (в частности болты) из стали марок А2 и А4 в зависимости от класса прочности показано в следующей таблице:

Если сравнивать механические качества болтов из нержавеющей стали с углеродистыми метизами, то картина будет примерно такая:

Отсюда понятно, что при близких прочих величинах, граница текучести у антикоррозионных сталей ниже. Значит их пластичность выше, поэтому нержавеющие болты либо шпильки не крошатся при увеличении размера предельно возможного затяжного усилия, а также при возникновении изгибающего давления сбоку. Завышенные нагрузки обычно приводят к поломке крепежа из обычной стали, тогда как у аустенитного изделия, в крайнем случае, только сорвется резьба.

Удельный вес стали

Марганец, углерод, хром и особенно алюминий могут уменьшить удельный вес стали; кобальт, никель, медь, а также вольфрам ее могут увеличить. Ниже приведены данные по удельному весу некоторых наиболее распространенных видов сталей, которые рассчитаны по данной формуле:

Поскольку существует большое количесво марок стали, более 1500 марок, то данная статья будет постепенно пополняться новыми наиболее востребованными марками стали с описанием удельного веса каждой марки. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 Апреля 2021 17:05

Цепная головка для триммера своими руками Источник |

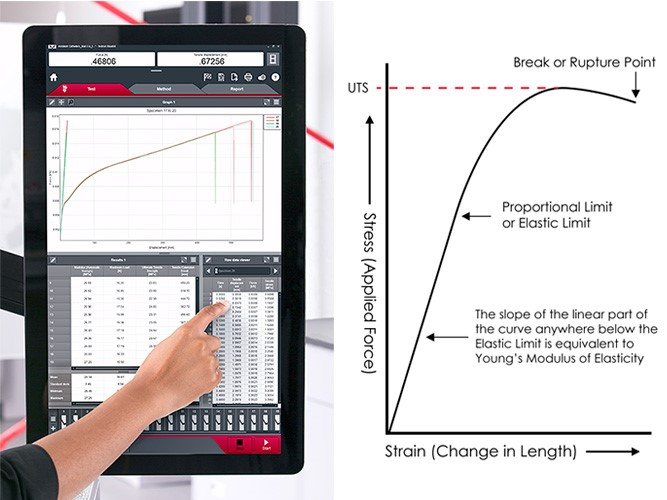

Испытания на растяжение

Испытания на растяжение являются одними из наиболее фундаментальных и распространенных методов механического контроля. При испытании на растяжение применяется растягивающее усилие к материалу и измеряется реакция образца на напряжение. Таким образом, данное исследование определяет насколько прочен материал и насколько он может удлиниться. Испытания на растяжение обычно проводятся на универсальных испытательных машинах, которые являются самым простым и стандартизированным способом произвести данное тестирование.

ООО «Глобалтест» представляет такие компании-производители как Galdabini SPA и Jinan Kason Testing Equipment CO. LTD.

С какой целью проводятся данные испытания?

Мы можем многое узнать о материале из испытаний на растяжение. Измеряя образец во время его растяжения, мы можем получить полные характеристики его свойств на растяжение. При нанесении этих данных на график кривой напряжение/деформация мы можем проследить, как материал реагировал на силу напряжение в каждой точке. Для нас наиболее значимой является точка разрушения, в которой образец разрушается, однако на графике также прослеживается предел пропорциональности, предел текучести, которые предшествуют пределу прочности.

Предел прочности при растяжении

Один из наиболее важных свойств, которые мы можем определить у материала, является его предел прочности при растяжении (UTS). Это максимальное напряжение, которое выдерживает образец во время его испытания. UTS может или не может равняться прочности образца на разрыв, в зависимости от того, является ли материал, из которого изготовлен образец, хрупким, пластичным или обладает свойствами обоих. Иногда материал в лабораторных условиях может быть пластичным, а при вводе его в эксплуатацию и воздействии экстремально низких температур переходить в хрупкое состояние.

Закон Гука

Для большинства материалов в начале испытаний будет прослеживаться линейная зависимость между приложенным усилием или нагрузкой и удлинением. Эта линейная зависимость подчиняется отношению, определяемому как «закон Гука», где отношение напряжения к деформации является постоянным σ/ε = E, где E – это наклон линии в этой области, в которой напряжение σ пропорционально деформации (ε) и называется модулем упругости или модулем Юнга.

Модуль упругости

Модуль упругости – это мера жесткости материала, которая определяется в начальной линейной области кривой. В пределах этой линейной области нагрузка может быть прекращена, и материал в этом случае возвращается к прежнему состоянию, в котором он находился до применения нагрузки. Как только кривая больше не линейна, то закон Гука больше не применяется, и образец уже находится в некоторой деформации. Эта точка, при которой происходит отклонение от линейной зависимости, называется приделом упругости или пропорциональности. С этого момента материал деформируется на любое дальнейшее увеличение нагрузки. Он не вернется к своему первоначальному состоянию, если образец будет снят.

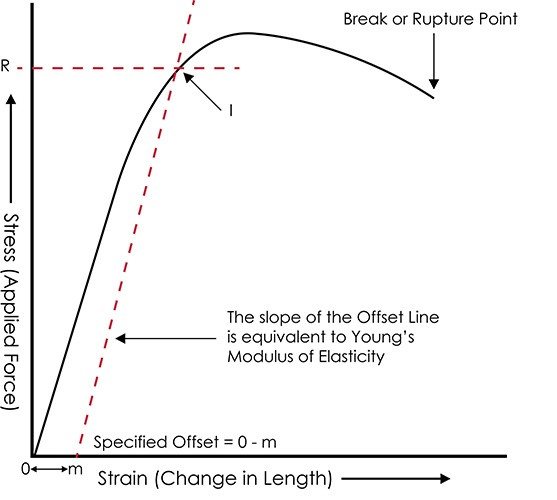

Предел текучести

«Предел текучести» материала определяется как напряжение, приложенное к материалу, при котором начинает происходить пластическая деформация.

Метод смещения

Для некоторых материалов (например, металлов или пластмасс) отклонение от линейной зависимости тяжело идентифицировать. Поэтому для определения данного предела используется метод смещения для определения текучести материала. Эта методика обычно применяется для измерения предела текучести металлов. При испытании металлов в соответствии с ASTM E8 / E8M смещение указывается в процентах от деформации (обычно 0,2%). Напряжение (R), которое определяется из точки пересечения «r», когда линия линейной упругой области (с наклоном, равным модулю упругости), оттянутой из смещения «m», становится пределом текучести.

Альтернативные методы

Кривые растяжения некоторых материалов не имеют четко определенной линейной области. В этих случаях стандарт ASTM E111 предусматривает альтернативные методы определения модуля материала, а также модуля Юнга. Этими альтернативными методами являются секущий и касательный методы.

Деформация

Мы также сможем определить величину растяжения или удлинения, которому подвергается образец во время испытания на растяжение. Она может быть выражена как абсолютное изменения длины или как относительное изменение, называемое «деформацией». Абсолютная деформация (Δl) — изменение размера (длины образца при испытаниях на растяжение), относительная деформация (ε) — отношение абсолютной деформации к первоначальной длине (l), т.е. ε = Δl/l.

ГОСТ 27772-88

С 1988 г. Был введен ГОСТ на прокат для строительных стальных конструкций. В этом ГОСТе маркам сталей обыкновенного качества, повышенной и высокой прочности даны новые наименования, например С245, С390, С590К. Буква С означает – сталь строительная, цифры условно обозначают предел текучести проката (физические св-ва стали), буква К вариант химического состава. По данному ГОСТ стали делят на 4 категории с гарантией механических св-в при температуре -40, -70 градусов и после механического старения.

Данный ГОСТ не заменяет упомянутые выше, а существует параллельно. Так одну и ту же марку сталей по разным ГОСТам можно обозначить двумя наименованиями, например С235 и ВСт3кп2 являются одной и той же сталью. Таблица перевода наименований сталей приведена в приложении № 1 к ГОСТ 27772-88.

Особенности легированных сплавов

Наряду с углеродистыми качественными сталями, для конструкций в строительстве, а также для деталей машиностроения и приборостроения применяют легированную сталь. Легирование металла (обогащение основного состава полезными добавками) наделяет готовые изделия рядом специальных свойств, улучшает технологические, прочностные, физико-химические качества.

Добавки в виде марганца, никеля, хрома вводят по одному элементу или группой. В зависимости от процентного содержания дополнительных компонентов выделяют три группы сталей:

- до 2,5-5 % примесей – материал низколегированный;

- до 10 % добавок – металл среднелегированный;

- свыше 10 % примесей – высоколегированный прокат.

Маркировка легирующих сталей конструкционного типа имеет сложную структуру:

- начинается с двух цифр, обозначающий процентный состав углерода;

- русской буквой прописывают конкретный элемент легирования;

- следующая за буквой цифра указывает процентное содержание этой присадки;

- завершающая буква «А» сообщает, что сталь высококачественная.

Преимущества добавок

Основная задача легирующих компонентов – повысить прокаливаемость сплава, около 90 % которого приходится на феррит, представляющий собой конгломерат углерода с легирующими элементами в твердом виде. После добавления легирующих включений к ферритовой основе происходит их растворение, способствующее уплотнению феррита. Процесс легирования позволяет существенно улучшить качество итогового сплава:

- повысить прочность, не подвергая изделия термической обработке;

- усилить твердость, ударную вязкость, уровень прокаливаемости;

- обогатить особыми свойствами (жаропрочность, стойкость к коррозии).

Разные виды добавок улучшают определенные показатели конструкционной стали. Введение никеля способствует повышению ударной вязкости, а в содружестве с хромом обеспечивает способность к глубокому прокаливанию. Подобное сочетание примесей гарантирует равномерное улучшение свойств конгломерата по всей площади сечения.

Недостатки

К недостаткам хромоникелевого улучшения можно отнести вероятность хрупкости после отпускного процесса. Недостаток устраняют путем введения молибдена (0,2-0,4 %). Область применения легированного материала этого вида – крупные цементируемые изделия (валы, шестерни, шатуны) улучшенной прочности, износостойкости, пластичности. Для существенного усиления этих свойств молибден заменяют присадкой вольфрама, которая устраняет также отпускную хрупкость.

Появление тонких нитеобразных дефектов (волосовины) связано со скоплением неметаллических примесей, представляющих собой продукты раскисления. Их направленность отражает текучесть металла под действием давления во время горячей обработки. Преимущественный состав волосовин – силикатные включения.

Изделия из легированных сплавов малоуглеродистого вида часто страдают от межкристаллических трещин. Причина образующихся дефектов связана усадкой, их расположение обычно совпадает с осью слитка. На поверхность трещины не выходят в отличие от волосовин, с целью их устранения поверхность заготовки подвергают зачистке. Для защиты от появления дефектов, ухудшающих качество металла, разработан ряд специальных мероприятий.

- Стали и сплавы. Марочник. Справ. изд./ В. Г. Сорокин и др. Науч. С77. В. Г. Сорокин, М. А. Гервасьев — М.: «Интермет Инжиниринг», 2001

- Статья в Википедии

- Лахтин Ю. М. Основы металловедения. — М.: Металлургия, 1988.

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley

Группировка

Промышленность предлагает нержавеющую сталь, марки которой относятся к следующим группам:

- аустенитной ( хрома 15-26% ; 5-25% никеля, молибдена 2-6% );

- ферритной (углерода 0,2%; хрома 12-27%);

- дуплексной( смешанной ферритно-аустенитной структуры с включением 18% — 28% хрома и 4,5% — 8% никеля) ;

- мартенситной (хрома 10-13%; углерода 0,2-1,0%).

Самыми популярными считаются ферритные (AISI 430; AISI 201) и аустенитные (AISI 304, AISI 321, AISI316, AISI 316T) группы. Они не берутся на магнит и имеют широкий ареал применения. Нержавеющая сталь мартенситной группы обладает определенными полезными свойствами, но берется на магнит. Ее чаще всего используют в промышленности, исключив применение в сфере, связанной с продуктами, напитками.

«Стали марки А2 – это «нержавейка»? Мне нужен крепёж из нержавеющей стали AISI 304

Нержавеющие стали марок AISI 304 и 316 по своему химическому составу полностью соответствуют группе марок сталей А2 и А4, соответственно.

Аустенитные нержавеющие стали марок А2 или А4 для крепёжных изделий регламентированы серией отечественных стандартов ГОСТ ISO 3506-2014 «Механические свойства крепёжных изделий из коррозионно-стойкой нержавеющей стали».

Первая редакция этих стандартов была введена в действие ещё 10 декабря 2009.

Однако, до сих пор встречаются спецификации с иностранным обозначением этих сплавов. Чаще всего используют маркировку Американского Института Сталей и Сплавов (AISI), в частности: марки сталей 304 и 316. Их свойства регламентирует американский стандарт ASTM A 276–06.

Марки сталей по ГОСТ ISO 3506 имеют достаточно широкие пределы допустимого содержания легирующих элементов.

Поэтому несложно подобрать аналоги* иностранных сплавов AISI среди марок нержавеющих сталей по российскому стандарту для крепёжных изделий ГОСТ ISO 3506-2014:

| Марка стали | Химический состав, %a) | |||||||||

| C | Si | Mn | P | S | Cr | Mo | Ni | Прочие | ||

| Ферритные стали | ||||||||||

| F1 | по ГОСТ ISO 3506 | 0,12 | 1,00 | 1,00 | 0,040 | 0,030 | 15,0

— 18,0 |

—i | ≤ | |

| 430 | по ASTM A 276–06 | 0,12 | 1,00 | 1,00 | 0,040 | 0,030 | 16,0

— 18,0 |

≤ 0,75 | ||

| Мартенситные стали | ||||||||||

| C1 | по ГОСТ ISO 3506 | 0,09

— 0,15 |

1,00 | 1,00 | 0,050 | 0,03 | 11,5

— 14 |

1 | ||

| 410 | по ASTM A 276–06 | 0,08

— 0,15 |

1,00 | 1,00 | 0,040 | 0,030 | 11,5

— 13,5 |

|||

| 420 | по ASTM A 276–06 | ≥ 0,15 | 1,00 | 1,00 | 0,040 | 0,030 | 12,0

— 14,0 |

|||

| Аустенитные стали | ||||||||||

| A2 | по ГОСТ ISO 3506 | 0,1 | 1,00 | 2,00 | 0,050 | 0,030 | 15,0

— 20,0 |

—i | 8,00

— 19,00 |

Cu ≤ 1,00; k, l |

| 304L | по ASTM A 276–06 | 0,030 | 1,00 | 2,00 | 0,045 | 0,030 | 18,0

— 20,0 |

8,00

— 12,00 |

||

| 304 | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 18,0

— 20,0 |

8,00

— 11,00 |

||

| A3 | по ГОСТ ISO 3506 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0

— 19,0 |

—i | 9,00

— 12,00 |

Cu ≤ 1,00; m |

| 321 | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 17,0

— 19,0 |

9,00

— 12,00 |

Ti: 5 x (C+N) ≤ 0,70 | |

| A4 | по ГОСТ ISO 3506 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0

-18,5 |

2,00

— 3,00 |

10,00

-15,00 |

Cu ≤ 4,00 |

| 316L | по ASTM A 276–06 | 0,03 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0

— 18,0 |

2,00

— 3,00 |

10,00

— 14,00 |

|

| 316 | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0

— 18,0 |

2,00

— 3,00 |

10,00

— 14,00 |

|

| А5 | по ГОСТ ISO 3506 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0

— 18,5 |

2,00

— 3,00 |

10,50

— 14,00 |

Cu ≤ 1,00;

Ti: 5 x С ≤ 0,8 |

| 316Ti | по ASTM A 276–06 | 0,08 | 1,00 | 2,00 | 0,045 | 0,030 | 16,0

— 18,0 |

2,00

— 3,00 |

10,00

— 14,00 |

N ≤ 0,10;

Ti: 5 × (С+N) ≤ 0,7 |

| Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали. a Приведены максимальные значения, если не указано иное. i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали. k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %. l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %. |

* Сравнение носит справочный характер и учитывает лишь нормативные значения химического состава сплава.

Для сравнения приводятся лишь самые популярные сплавы, массово используемые для производства нержавеющих крепёжных изделий.

История появления износостойкой стали

История создания износостойких и высокопрочных сталей корнями уходит в Европу и Америку XVIII-XIX века. Именно тогда впервые возникла идея защищать корпуса кораблей от пушечных ядер, обшивая их железными листами. Необходимо было добиться максимальной твердости и прочности материала одновременно снизив его вес. С тех пор поиски идеального состава для сплава и методики его обработки не прекращались. Это повлекло за собой появление огромного количества новых сплавов, патентов и сталелитейных компаний с вековой историей.

Отечественная металлургическая промышленность развивалось по иному сценарию. Основную роль сыграло участие в двух мировых войнах и последующие поддержание статуса сверхдержавы. Рыночной конкуренции просто не было, что исключало процесс беспрерывного усовершенствования сплавов. А к качеству материалов не выдвигались высокие требования. Потому, из-за разных сценариев развития отрасли, лучше классифицировать износостойкие высокопрочные стали по стране-производителю.

Сегодня рынок высококачественной износостойкой стали представлен продуктами нескольких крупных компаний Германии, Франции, США, Японии. Но отдельно хочется остановиться на высокопрочной шведской стали, которая пользуется особой популярностью — Hardox и Swebor.

Нержавеющая сталь

Нержавеющая сталь относится к легированным типам стали. В зависимости от типа и марки нержавейка может использоваться в самых различных сферах деятельности от пищевой и химической промышленности до строительства и архитектуры.

Нержавеющая сталь делится на три основных тип:

· Коррозионностойкая

· Жаростойкая

· Жаропрочная

Нержавеющие свойства данный тип стали приобретает за счет добавления хрома. Причем от процентного содержания хрома напрямую зависит сопротивляемость сплава коррозии.

Причиной же сопротивляемости коррозии является тонкая пленка нерастворимых кислот, которая образуется при выплавлении хромсодержащих металлов.

Так, сталь с содержанием хрома до 17% устойчива к коррозии в обычных условиях, без воздействия агрессивных сред и высоких показателей температуры. Данный тип нержавеющей стали применятся в пищевой промышленности, некоторых типах легкой промышленности, для изготовления медицинского инструмента и т. д.

Сталь с содержанием хрома более 17% является более устойчивой и способна выдерживать высокие температуры и различные агрессивные среды, не окисляясь даже в крепких растворах (до 50%) кислот.

Нержавейка чрезвычайно устойчива к атмосфере и является лучшим вариантом для емкостного оборудования, размещенного на открытой местности, в том числе в климатических условиях с повышенной влажностью.

Нержавеющая сталь марки 12х18н10т

Нержавеющая сталь 12х18н10т – высокоуглеродистая коррозионно-стойкая, немагнитная конструкционная сталь аустенитного типа с добавлением титана.

В химсоставе нержавейки 12х18н10т кроме обязательных для нержавеющей стали компонентов – никеля и хрома, дополнительно присутствует титан (содержание элемента менее 1,5% не указывается в маркировке стали).

Нержавейка 12х18н10т отличается хорошей свариваемостью. После процесса сварки рекомендуется провести постобработку швов. Сталь 12х18н10т устойчива к межкристаллитной коррозии после сварки.

В слабоагрессивных средах допускается эксплуатация деталей из стали 12х18н10т в температурном диапазоне от -196°С до +600°С без изменения свойств стали. В агрессивной среде верхний температурный порог снижается до +350°С.

Нержавеющая сталь 12х18н10т может применяться в любых областях производства. В основном её используют для изготовления деталей машин и механизмов, работающих при температурах до 600°С. Сталь 12х18н10т (техническая нержавейка) пригодна для сооружения сварных конструкций (емкостей, трубопроводов и т.п.) контактирующих со слабыми растворами уксусной, фосфорной кислот, а также во взаимодействии со щелочными растворами и растворами кислых солей.

Ближайший по химсоставу и физическим свойствам аналог стали 12х18н10т – нержавеющая сталь марки aisi 321.

Расшифровка стали

Стальная марка с345 относится к группам стали повышенной прочности для сварных строительных металлоконструкций. Химический состав и прочностные характеристики регулируются государственным стандартом ГОСТ 27772 от 1988 года. Согласно ему маркировка «С345» расшифровывается следующим образом:

- Углерод до 0,15%. Для сталей углерод является неотъемлемым компонентом наравне с железом. Его основное назначение — это упрочнение структуры металла за счет образования карбидов железа. Твердость и прочность прямо пропорциональны количественному содержанию углерода в составе. Обратная сторона медали такого легирования — уменьшение технологичности: пластичности и свариваемости.

- Кремний (до 0,8%) вводят раскисления. Он увеличивает прочность стали, сохраняя при этом значение ее вязкости. Помимо всего, данный элемент способствует увеличению стойкости с345 к образованию окалин и повышает свариваемость. Легирование кремнием также благоприятно сказывается на упругости сплава.

- Марганец (1,3 -1,7%), как и предыдущий элемент, относится к группе раскислителей. Небольшое количество марганца в сплаве положительно воздействует на твердость и прочность. Стоит отметить, что такое увеличение механических характеристик никак не сказывается на пластичности металла. Помимо всего названого, легирование марганцем дает сплаву большую устойчивость к воздействию ударных нагрузок.

Данные элементы, наряду с железом, являются базовыми для с345. Но также ГОСТ 27772-88 разрешает включение следующих компонентов:

- Никель (до 0,3%) повышает стойкость сплава к образованию коррозии, прокаливаемость и жаропрочность.

- Хром (до 0,3%) значительно увеличивает способность стали упрочняться под воздействием температуры. Повышает коррозионностойксть металла за счет образования плотных оксидов хрома на ее поверхности. Делает сталь более устойчивой к абразивному износу.

- Медь (до 0,3%) препятствует появлению коррозии под воздействием агрессивной среды.

Сразу стоит оговориться, что содержание вышеперечисленных элементов в с345 незначительно. По этой причине влияние их на свойства не столь существенно.

Так же как и любой сплав, сталь с345 содержит в себе вредные примеси. Среди них наиболее распространены сера (до 0,04%), фосфор (до 0,035%) и мышьяк (0,08%). Попадание их в сталь обусловлено неточностью химического состава исходных материалов — шихты. Также сильно сказывается погрешность температурного режима плавильного оборудования.

Несоответствие количества примесей выше представленным нормам приводит к значительным потерям металла в прочности и ведет к образованию такого эффекта как хрупкость. Увеличение фосфора на 0,01% способно понизить временное сопротивление на разрыв на 25%. Также сера повышает склонность сталей к красноломкости, т. е. образованию трещин при горячей обработке давлением.

ЗАТВОР АРМАТУРЫ

Затвор арматуры — это собирательное название всех (заменяемых) частей арматуры, находящихся в непосредственном контакте с жидкостью (так называемые «мокрые части»).

Затвор арматуры обычно включает диск / плунжер, шток, клетку, седло, прокладки и набивку (конфигурация трима (затвора) зависит от типа клапана). Таблица затворов API 600 обозначает типичные комбинации с обычным номером (например, затвор 8).

Спецификация API 600 обозначает некоторые типичные комбинации материалов затвора арматуры с номером (API затвор № 1, затвор № 2 и т. д.).

Выбор правильного сочетания материалов затвора — одно из важнейших решений для правильного выбора арматуры.