Назначение и использование стали 20

Сплав предназначается для эксплуатации в положительных температурах, следует избегать его использования в агрессивных средах (в первую очередь в кислотах). После цианирования и цементации из сплава можно делать высокопрочные детали. В частности, из стали 20 изготовляют:

- шестерни, червяки, червячные пары;

- холоднокатаные плавниковые трубы;

- элементы горячего трубопровода;

- воротниковые фланцы, патрубки;

- валики масляных насосов;

- бесшовные трубы;

- трубопроводную арматуру;

- различные заготовки.

Примечание. Несоблюдение условий эксплуатации может привести к преждевременному старению металла. Соблюдение температурного режима, а также очистка поверхности металла от загрязнений помогут избежать преждевременного старения.

Способы обработки

Особенности обработки:

- Резку заготовок лучше осуществлять в горячекатанном состоянии.

- Сварка не имеет ограничений. Ее можно выполнять разными способами — КТС, АДС с защитой из инертных газов или флюса, РДС.

- Ковку рекомендуется проводить при нагревании до1280 °C. Охлаждать кованые детали должны на воздухе, без использования воды масла.

Материал хорошо поддается штамповке на промышленном оборудовании.

Сталь марки 20 — черный металлолом. В его составе не содержится дорогих химических элементов. Процесс производства простой, не требует больших затрат. Поэтому стоимость данного сплава довольно низкая.

Особенности термообработки стали 20Х13

Марка стали 20х13 по причине высокой концентрации углерода и хрома сложна при сварке, структура может быть улучшена при закалке и отпуске. Термообработка проводится с учетом следующих моментов:

- Из-за высокой жаропрочности закалка проводится при температуре около 1100 градусов Цельсия. Эта технологическая особенности определяет трудности, возникающие при обработке сплава в домашних условиях. Только при наличии специального оборудования можно провести разогрев заготовки до требуемой температуры.

- Ковка выполняется при температуре 780 градусов Цельсия. При этом нагрев проводится постепенно, что позволяет исключить вероятность возникновения структурных деформаций при пластичной деформации.

- Отжиг считается смягчающим типом обработки металла. Рекомендуемый показатель температуры составляет 800 градусов Цельсия. Охлаждение проводится периодически, что позволяет повысить качество сплава.

- После закалки охлаждение проводится в самой различной среде. В последнее время устанавливаются высокие стандарты качества, что определило применение масла в качестве охлаждающей жидкости. Подобная технология охлаждения характеризуется довольно большим количеством особенностей. К примеру, свойства масла обеспечивают равномерное снижение температуры даже объемных заготовок, но при определенных условиях вещество загорается и образуется едкий дым. Поэтому масляные ванны применяются только в специальных цехах, которые снабжаются системой вентиляции.

При повышении температуры отпуска до 450 градусов Цельсия можно существенно повысить пластичность, но при этом снижается твердость поверхностного слоя. Однако, подобное воздействие приводит к снижению коррозионной стойкости.

https://youtube.com/watch?v=TRpHRWii4_Y

Сварочные работы также характеризуются большим количеством особенностей. Сварка коррозионно-стойкой жаропрочной стали 20х13 проводится с учетом следующей информации:

- Могут применяться самые различные методы: ручная обработка, электродуговая и аргонодуговая в автоматическом режиме.

- В некоторых случаях сварка проводится без предварительного подогрева заготовки. Для того чтобы повысить качество сварочного шва проводится дополнительная обработка.

- Для того чтобы повысить качество шва выполняется нагрев металл до 300 градусов Цельсия. Дополнительная обработка предусматривает отжиг, который снижает все внутренние напряжения. Часто именно внутреннее напряжение приводит к появлению структурных или поверхностных трещин, а также других дефектов.

Предварительные нагрев рекомендуется проводить в случае, когда толщина свариваемой стали более 10 мм. В подобных случаях высокая концентрация хрома и углерода сказывается негативно на свойствах стали 20×13.

Нержавеющая проволока 20Х13

Свойства сплава определяют его широкое распространение в самых различных отраслях промышленности. Для его применения при изготовлении износостойких деталей может проводится различного рода улучшения. Однако, сложности обработки и изготовления определяют рентабельность при применении только на момент выпуска ответственных деталей.

Источник статьи: http://stankiexpert.ru/spravochnik/materialovedenie/stal-20h13.html

Химический состав

Для обеспечения длительного срока службы химический состав оставляется сбалансированным. Кроме этого, в составе нет большого количества легирующих элементов, за счет чего обеспечивается простота производства. Состав стали 20 характеризуется следующим образом:

- Основная часть металла представлена железом. Показатель его концентрации составляет 98%.

- Как ранее было отмечено, основные эксплуатационные характеристики зависят от количества углерода и равномерности его распределения. При маркировке указывается именно этот элемент, в рассматриваемом случае его концентрация 0,2%. Стоит учитывать, что в нормативной документации указывается предел, которому должна соответствовать марка: от 0,17 до 0,24%.

- В составе также отмечается большая концентрация магния и кремния: первый элемент в пределе 0,35-0,65%, второй 0,17-0,37%. Эти элементы также во многом определяют эксплуатационные характеристики металла.

- В составе есть и другие химические элементы, в том числе вредные. Их концентрация выдерживается в строгом пределе, так как их наличие становится причиной снижения прочности и надежности, прочности и ухудшению других качеств.

Ст 20

Несмотря на то, что процесс легирования существенно повышает стоимость металла, этот процесс позволяет существенно увеличить характеристики материала. Примером назовем добавление в состав хрома, за счет которого структура становится более устойчивой к воздействию влаги. Все нержавеющие стали имеют высокий показатель концентрации хрома в составе.

Аналоги материала

Для некоторых изделий допускается замена материала сталью, имеющей аналогичные качества. Продукция российских производителей — сталь 40Х, 30, 25, 15. Металл-заменитель может поставляться из-за рубежа – 20 (Китай), S20C (Япония), 1020, 1023 (США), C22R (Германия).

Зарубежные аналоги Стали 20

| Страна | США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| Стандарт | — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| Марка | 1020 | 1,0402 | S20C | 1C22 | 050A20 | 1,0402 | C18 | C25-1 | 1C22 |

| 1023 | 1,0405 | S20CK | 2C22 | 055M15 | 1,1151 | C20 | C25-2 | C22 | |

| 1024 | 1,1151 | S22C | AF42 | 070M20 | 1,1152 | C21 | C25k | ||

| G10200 | C22 | STB410 | AF42C20 | 070M26 | 2C22 | C22 | F.112 | ||

| G10230 | C22E | STKM12A | C20 | 1449-22CS | C20E2C | C22E | F.1120 | ||

| H10200 | C22R | STKM12A-S | C22 | 1449-22HS | C22 | C22R | |||

| M1020 | Ck22 | STKM13B | C22E | 1C22 | C22E | C25 | |||

| M1023 | Cm22 | STKM13B-W | C25E | 22HS | C25E | ||||

| Cq22 | XC15 | 430 | |||||||

| St35 | XC18 | C22 | |||||||

| St45-8 | XC25 | C22E | |||||||

| Страна | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Швейцария | Юж.Корея |

| Стандарт | GB | SS | BDS | MSZ | PN | STAS | CSN | SNV | KS |

| Марка | 20 | 1450 | 20 | A45.47 | 20 | OLC20 | 12022 | Ck22 | SM20C |

| 20G | C22 | C22E | K18 | OLC20X | 12024 | SM20CK | |||

| 20R | C22E | SM22C | |||||||

| 20Z |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Результаты испытаний

Образцы с наплавкой выдерживали в течение двух циклов по 48 ч в растворе H2SO4, НNO3 и СuSO4.

Общий вид образцов представлен на рис. 3, 4.

Рис. 3. Образец без термообработки после испытаний на МКК

Рис. 3. Образец без термообработки после испытаний на МКК Рис. 4. Микроструктура образца после термообработки (отпуск при температуре 650°С) после испытаний на МКК. x8

Рис. 4. Микроструктура образца после термообработки (отпуск при температуре 650°С) после испытаний на МКК. x8

Твердость наплавки:

Образцы без ТО 44…48 HRC

Образцы после отпуска при температуре: 300°С 44…48 HRC 650°С 35 HRC

Скорость коррозии на образцах рассчитывали по формуле

где р – плотность стали; S – площадь образца; m – масса образца; t – время испытаний.

Результаты расчета скорости коррозии представлены в табл. 2.

Таблица 2

Показатели скорости МКК стали 20Х13

|

Номер образца |

Исходные данные | 1-й цикл | 2-й цикл | ||||||||

| m | S | vк | m | S | Δm | vк | m | S | Δm | vк | |

| 1 | 49,6023 | 6,5 | – | 49,2838 | – | 0,3185 | 11,28 | 48,7328 | – | 0,551 | 19,55215 |

| 2 | 51,0159 | 6,64 | – | 50,7015 | – | 0,3144 | 11,26 | 50,1625 | – | 0,539 | 19,31471 |

| 3 | 50,2734 | 6,63 | – | 49,9504 | – | 0,323 | 11,59 | 49,4194 | – | 0,531 | 19,05674 |

| 4 | 47,2424 | 6,14 | – | 46,9205 | – | 0,3219 | 11,44 | 46,3997 | – | 0,5008 | 19,40723 |

| 5 | 50,0805 | 6,62 | – | 49,7447 | – | 0,3358 | 12,07 | 49,1811 | – | 0,5636 | 20,25725 |

| 6 | 50,514 | 6,62 | – | 50,1625 | – | 0,3515 | 12,63 | 49,6095 | – | 0,553 | 19,87626 |

| 7 | 50,6225 | 6,63 | – | 50,2719 | – | 0,3506 | 12,58 | 49,7265 | – | 0,5454 | 19,57353 |

| 8 | 50,4733 | 6,45 | – | 50,1263 | – | 0,347 | 12,80 | 49,5655 | – | 0,5608 | 20,68787 |

| 9 | 50,1815 | 6,61 | – | 50,0913 | 0,0902 | 3,25 | 49,9125 | 0,1788 | 6,436 | ||

| 10 | 50,5219 | 6,62 | – | 50,4099 | 0,112 | 4,03 | 50,1953 | 0,2146 | 7,713 | ||

| 11 | 49,3523 | 6,55 | – | 49,2465 | 0,1058 | 3,84 | 49,4655 | 0,219 | 7,956 | ||

| Примечание. Образцы №1–4 – без термообработки; №5…8 – после отпуска при температуре 300°С; №9…11 – после отпуска при температуре 650°С |

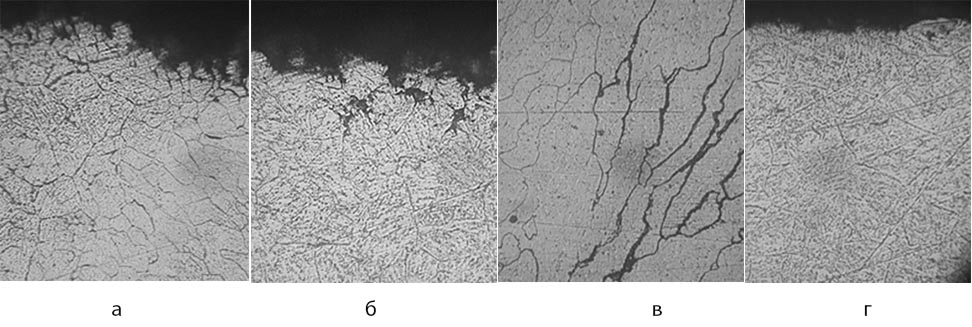

При детальном рассмотрении образцов без термообработки и с термообработкой (отпуск при температуре 300°С) трещины в основном металле не наблюдались в отличие от ЗТВ, зоны сплавления и наплавки (рис. 5). В образцах после отпуска при температуре 650°С трещины не зафиксированы.

Рис. 5. Микроструктура образца из стали 20Х13 без термообработки после испытаний на МКК. 200: а – зона сплавления; б – зона термического влияния; в – наплавка; г – основной металл

Рис. 5. Микроструктура образца из стали 20Х13 без термообработки после испытаний на МКК. 200: а – зона сплавления; б – зона термического влияния; в – наплавка; г – основной металл

Состав

20х13 является коррозионный-стойкого и жаропрочного класса. Основа ее фазовой структуры представлена мартенситом. Марка обладает металлическим блеском с характерным для данного класса зеленоватым оттенком.

Химсостав регулирует государственный стандарт ГОСТ 5632-72, в соответствии с которым сталь 20х13 состоит из следующих элементов:

- Углерод занимает 0,16-0,25% от общего состава. Содержание элемента сильно влияет на прочностные и технологические характеристики стали. Карбиды железа обладают повышенной твердостью, а также они делают возможным упрочнение стали за счет проведения термической обработки. Обратным эффектом такого легирования является ухудшение пластичных свойств и свариваемости.

- Хром 12-14%. Повышает износостойкость стали благодаря образованию на его поверхности оксидов хрома. Помимо этого, он благоприятно воздействует на способность металла к термическому упрочнению, увеличивает сопротивление к образованию коррозии. Стали, легированные хромом, лучше переносят нагрузку в условиях повышенных температур.

- Кремний (до 0,6%) и марганец (до 0,6%) — обязательные добавки для стали. Они являются главными раскислителями и способствуют удалению кислорода из ее состава. Помимо этого, данные компоненты хорошо влияют на технологические свойства, такие как пластичность и свариваемость. Марганец, кроме всего прочего, оказывает положительное воздействие на чистоту поверхности.

- Никель (до 0,6%). Основное ее назначение в сплавах — повышение жаростойкости. Но стоит отметить, содержание его в 20х13 несущественно чтобы как-то заметно повлиять на ее характеристики.

- Сера (до 0,0025%) и фосфор (до 0,03%) — вредные примеси, существенно снижающие прочностные свойства стали и ответственные за возникновение такого эффекта как хрупкость. Сера помимо этого повышает склонность сплава к красноломкости, что означает увеличение риска образования трещин при обработке давлением. Их попадание в сплав неизбежно в силу несовершенства технологии плавки и чистоты химсостава исходной шихты.

- Остальная часть состава приходится на железо.

Аналоги

Сталь марки 20х13 является российским обозначением. Но помимо этого она имеет ряд мировых аналогов:

- США 420.

- Германия 1.4021.

- Япония SUS420J1.

- Китай 2Cr13.

Технологические свойства

| Название | Значение |

| Макроструктура и загрязненность | По ТУ 14-1-3332-82 неметаллические включения должны иметь глобулярную форму и балл не более 4,0 «б» шкалы «СН» по ГОСТ 1778. Допускается наличие отдельных сульфидов вытянутой формы с отношением максимального размера к минимальному более 3, бальностью не более 1 «б» шкалы «С» по ГОСТ 1778. Загрязненность металла неметаллическими включениями не должна превышать по среднему баллу 2,5; по максимальному — 3,0. |

| Микроструктура | По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 полосчатость ферритно-перлитной структуры г/д труб не должна превышать 4,0 балла по ГОСТ 5640. Величина зерна металла труб в состоянии поставки не должна быть крупнее 7 балла, допускаются отдельные зерна 6 балла. |

| Коррозионная стойкость | По ТУ 14-3-1745-90 пороговое значение сероводородного коррозионного растрескивания должно быть не менее 147 МПа (15 кгс/мм2). Сталь стойкая к коррозионному растрескиванию. |

Область применения стали 65×13

Сталь 65×13 применяется в пищевой, деревообрабатывающей, медицинской и других отраслях промышленности. Изделия из нее отвечают высоким требованиям к коррозионной стойкости и способны выдержать многократную термическую обработку, что необходимо, например, медицинским инструментам. Они не портятся в моечных машинах и не теряют своих качеств в хлорированной воде. На сталь не действуют пищевые кислоты и водяной пар до 600ºС.

Основное применение этой марки – использование в производстве клинков и ножей бытового и профессионального назначения. Ножи изготавливают для хозяек, рыбаков, охотников, туристов.

Пример популярного изделия – ножи из стали 65×13 для охоты и рыбалки “Ладья”, “Акула”, “Лев”. Благодаря материалу их лезвие не будет «крошиться» даже при частой эксплуатации. Форма клинка способствует правильному распределению нагрузки и облегчению процесса использования ножа. Рукоятка эргономичная. Стоимость находится в пределах цен среднего класса.

Термическая обработка труб нефтяного сортамента из высокохромистой стали Х5М и 20Х13

Б. П. КОЛЕСНИК, Г. П. ТАЛАЛАЙ, И. К. КОЗЛОВISSN 0026-0819. «Металловедение и термическая обработка металлов», № 8. 1968 г.

Применяемые в настоящее время трубы из углеродистых и низколегированных сталей 40Х, 36Г2С непригодны для эксплуатации в агрессивных средах вследствие их сильной коррозии.

На основании работ, проведенных ЦНИИЧерметом и ВНИИГазом, для таких труб были рекомендованы высокохромистая нержавеющая сталь 20Х13 и жаропрочная хромомолибденовая сталь Х5М. Трубы из этих сталей необходимо подвергать упрочняющей термической обработке для получения требуемых механических свойств по группе прочности «Е», ГОСТ 633-63. В работах влияние термической обработки на повышение прочности сталей не рассмотрено.

В настоящей работе было изучено влияние режима закалки и отпуска на свойства сталей Х5М и 20Х13 с целью определения оптимального режима упрочняющей термической обработки для труб нефтяного сортамента.

Исследования проводили в лабораторных условиях, на заготовках размером 14×14×70 мм. Образцы при закалке охлаждали на воздухе, так как исследованные стали относятся к мартенеитному классу . Сталь Х5М закаливали от 900 °C, сталь 20X13 — от 1050 °C .

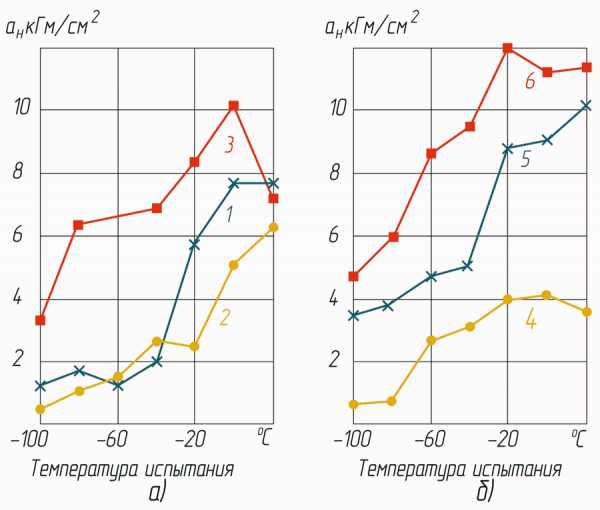

Было изучено влияние отпуска на свойства этих сталей после закалки от указанных температур. Результаты испытаний механических свойств после различных температур отпуска приведены в табл. 1. Данные показывают, что с повышением температуры отпуска с 200 до 450-500 °C механические свойства не изменяются. Отпуск при более высоких температурах приводит к интенсивному разупрочнению стали. При этом наблюдается снижение ударной вязкости, достигающее минимального значения при температуре отпуска 500 °C для стали Х5М и при 550 °C для стали 20X13.

Таблица 1. Механические свойства закалённых образцов сталей Х5М и 20Х13 после отпуска при различных температурах

| Температура отпуска в °C | σT = σв | δ5 | ψ | aн | HRC | |

| в кГ/мм2 | в % | в кГ/см2 | ||||

| Сталь Х5М | ||||||

| 200 | 101 | 129 | 16 | 63 | 12,8 | 33 |

| 400 | 103 | 125 | 18 | 64 | 12,2 | 34 |

| 450 | 104 | 126 | 20 | 65 | 12,6 | 35 |

| 500 | 114 | 128 | 16 | 64 | 9,4 | 34 |

| 550 | 78 | 87 | 19 | 73 | 25,5 | 18 |

| 600 | 61 | 73 | 22 | 77 | 28,4 | 12 |

| Сталь 20Х13 | ||||||

| 200 | 133 | 163 | 13 | 50 | 8,3 | 44 |

| 300 | 130 | 149 | 14 | 57 | 10 | 40 |

| 350 | 130 | 150 | 14 | 58 | 10,9 | 38 |

| 450 | 136 | 154 | 15 | 57 | 7,3 | 43 |

| 500 | 133 | 154 | 19 | 54 | 7,7 | 44 |

| 550 | 110 | 121 | 17 | 62 | 6,3 | 39 |

| 600 | 94 | 104 | 14 | 60 | 7,2 | 27 |

| 650 | 77 | 90 | 19 | 63 | 11,1 | 20 |

| 700 | 66 | 80 | 18 | 64 | 10,4 | 17 |

| Примечание: Образцы из стали Х5М закаливали от 900 °C, из стали 20Х13 — от 1050 °C. |

Даже при максимальном охрупчивании обе стали обладают достаточным запасом вязкости для нормальной работы труб нефтяного сортамента (4 кГм/см2).

Снижение ударной вязкости наблюдается после отпуска при 450-600 °C у стали 20X13 и при 500 °C у стали Х5М, что вызвано явлением вторичной твердости. В обеих сталях при этих температурах выделяются карбиды преимущественно по границам зерен (рис. 1, а, е). При более высоком отпуске структура стали представляет собой сорбит с равномерно распределенными по всему сечению карбидами (рис. 1, 6, г). Ударная вязкость при этом повышается, особенно, у стали Х5М.

Рис.1. Микроструктура сталей (×500): а, б — сталь 20Х13 после закалки от 1050 °C; в, г — сталь Х5М после закалки от 900 °C; а — отпуск при 500 °C; б — при 550 °C; в — при 600 °C; г — при 700 °C.

Одновременно определяли ударную вязкость при отрицательных температурах. Испытания показали, что отпуск при 600 и 500 °C соответственно для сталей 20X13 и Х5М нежелателен (рис. 2). Поэтому для обеспечения требуемых свойств стали 20X13 рекомендуется отпуск при 700 °C и стали Х5М при 600 °C.

Рис.2. Зависимость ударной вязкости от температуры испытания: а — сталь 20Х13; б — сталь Х5М; 1, 4 — отпуск при 500 °C; 2, 5 — при 550 °C; 3, 6 — при 600 °C.

На Первоуральском Новотрубном заводе была изготовлена опытно-промышленная партия труб нефтяного сортамента из стали Х5М. Из заготовок диаметром 90 мм были прокатаны насосно-компрессорные трубы размером 88,9×6,5 мм и муфтовые трубы размером 107×13,3 мм. Термическая обработка труб проводилась по следующему режиму: нагрев в камерной печи до 900-920 °C, охлаждение на воздухе, отпуск при 600-620 °C с охлаждением на воздухе. Все испытанные трубы опытной партии удовлетворяли требованиям группы прочности «Е», ГОСТ 633-63 (табл. 2).

Таблица 2. Механические свойства труб опытной партии

| Размеры труб в мм | σT | σв | δ5 |

| в кГ/мм2 | в % | ||

| 88,9×6,5 | 70 | 90 | 18 |

| 88,9×6,5 | 70 | 77 | 15 |

| 88,9×6,5 | 73 | 95 | 18 |

| 107×13,3 | 60 | 82 | 29 |

Список литературы:

1. Химушин Ф. Ф. Нержавеющие стали. М., Металлургиздат, 1963.2. Справочник по машиностроительным материалам. Т. 1. Под ред. Г. И. Погодина-Алексеева. М., Машгиз, 1959.3. Коломбье Л., Гохман И. Нержавеющие и жаропрочные стали. М., Металлургиздат, 1958.4. Кларк К. Жаропрочные сплавы. М., Металлургиздат, 1957.5. Кудрявцев И. В. «МиТОМ», 1965, №1.6. Шмыков А. А. Справочник термиста. М., Машгиз, 1956.

Сталь 440С

Вот мы и подобрались к самому интересному. 440С — это американская хромистая сталь, одна из самых сбалансированных для производства ножей со второй половины 1960-х. Долгое время считалась лучшей в мире, пока на смену не пришли современные высокотехнологичные сплавы, что для простого пользователя в плюс: с прогрессом ножи из С-шки стали доступнее. Распознается довольно просто, производитель вряд ли задумает

умолчать, что клинок выполнен из одной из лучших в мире сталей. Ищите гравировки “440С”.

В сравнении с 440А и В, С-шка сложнее в производстве, что делает ее дороже, давая ряд преимуществ, главное из которых — это сохранение остроты. Чтобы затупить такой клинок, нужно конкретно резать металлические тросы и вскрыть много жестяных банок, что актуально как в длительных походах, так и в бытовых условиях. Твердость 440С значительно выше, чем у двух предыдущих, при некоторых закалках достигает 60 единиц HRC, но среднее значение колеблется в районе 58. Естественно, назвать ее идеальной нельзя и с появлением ряда преимуществ — появился ряд недостатков, которые нельзя назвать критичными, но умалчивать будет неправильно. Сталь хуже противостоит коррозии и после контакта с морской водой нож необходимо промыть, а после — просушить иначе на утро можно получить сюрприз в виде ржавых точек, которые без проблем убираются, но запустив процесс, придется прибегнуть к специальным средствам. Благо, в наше время найти подобные жидкости не составляет большого труда. Следующий недостаток — процесс заточки, он более трудоемкий, в сравнении с двумя предыдущими сталями, но результат того стоит. Советский аналог — 100Х18 и 95Х18 (около последней до сих пор ходят споры и многие не согласны с таким утверждением. Как говорится: Сколько людей, столько мнений).

С какими задачами справится клинок из такого материала? Практически со всеми. Чтобы долго не расписывать, скажу так: Если вам нужен хороший нож на каждый день, но нет желания вдаваться в подробности, то берите, не пожалеете, отслужит верой и правдой.

Сталь 440С: преимущества и недостатки

- Одна из самых сбалансированных для ножей в мире

- Твердость 58-60 HRC

- Давно на рынке, известны капризы и тонкости ухода

- Отлично держит заточку

Общие данные

| Заменитель |

| Сталь 15, Сталь 25 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8240-72, ГОСТ 8239-72.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 6009-74, ГОСТ 10234-77. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 5663-79, ГОСТ 17305-71. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 10704-76, ГОСТ 10705-80, ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 5654-76, ГОСТ 550-75. |

| Назначение |

| После нормализации или без термообработки крюки кранов, муфты, вкладыши подшипников и другие детали, работающие при температуре от -40 до 450°С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

Среды для закалки

При выполнении закаливания для получения эффекта переохлаждения аустенита до мартенситного превращения требуется провести ускоренную процедуру охолаживания. Причем это надо выполнить в промежутке 650…400 0C, где аустенит имеет свойства меньшей устойчивости и осуществляется ускоренное преобразование в смесь ферритно-цементитного состава. При температуре свыше 650 0C наблюдается невысокая скорость преобразования аустенита, что позволяет проводить процесс остывания в размеренном режиме при условии постоянного контроля за его ходом.

Сырьем для образования закалочных сред может быть использована вода, масло, водополимерные среды (Термат), солевые растворы, обладающие следующим механизмом воздействия. При опускании в среду закалки вокруг поверхности изделия из перекаленного пара происходит образование плёнки. Процедура охлаждения осуществляется посредством паровой рубашки и продолжается относительно долго. При достижении определенной температуры, задаваемой исходя из компонентов жидкости, происходит разрыв паровой рубашки, начинается кипение жидкости, проходящее на поверхности изделия, и достигается быстрое остывание.

Процесс медленного кипения происходит в несколько этапов:

- плёночное;

- пузырьковое;

- конвективный теплообмен. При этом наблюдается явление более низкого уровня температуры на поверхности металла в сравнении с температурными показателями кипения жидкости. Учитывая невозможность кипения жидкости, происходит замедление охлаждения.

Состав

20х13 является коррозионный-стойкого и жаропрочного класса. Основа ее фазовой структуры представлена мартенситом. Марка обладает металлическим блеском с характерным для данного класса зеленоватым оттенком.

Химсостав регулирует государственный стандарт ГОСТ 5632-72, в соответствии с которым сталь 20х13 состоит из следующих элементов:

- Углерод занимает 0,16-0,25% от общего состава. Содержание элемента сильно влияет на прочностные и технологические характеристики стали. Карбиды железа обладают повышенной твердостью, а также они делают возможным упрочнение стали за счет проведения термической обработки. Обратным эффектом такого легирования является ухудшение пластичных свойств и свариваемости.

- Хром 12-14%. Повышает износостойкость стали благодаря образованию на его поверхности оксидов хрома. Помимо этого, он благоприятно воздействует на способность металла к термическому упрочнению, увеличивает сопротивление к образованию коррозии. Стали, легированные хромом, лучше переносят нагрузку в условиях повышенных температур.

- Кремний (до 0,6%) и марганец (до 0,6%) — обязательные добавки для стали. Они являются главными раскислителями и способствуют удалению кислорода из ее состава. Помимо этого, данные компоненты хорошо влияют на технологические свойства, такие как пластичность и свариваемость. Марганец, кроме всего прочего, оказывает положительное воздействие на чистоту поверхности.

- Никель (до 0,6%). Основное ее назначение в сплавах — повышение жаростойкости. Но стоит отметить, содержание его в 20х13 несущественно чтобы как-то заметно повлиять на ее характеристики.

- Сера (до 0,0025%) и фосфор (до 0,03%) — вредные примеси, существенно снижающие прочностные свойства стали и ответственные за возникновение такого эффекта как хрупкость. Сера помимо этого повышает склонность сплава к красноломкости, что означает увеличение риска образования трещин при обработке давлением. Их попадание в сплав неизбежно в силу несовершенства технологии плавки и чистоты химсостава исходной шихты.

- Остальная часть состава приходится на железо.

Аналоги

Сталь марки 20х13 является российским обозначением. Но помимо этого она имеет ряд мировых аналогов:

- США 420.

- Германия 1.4021.

- Япония SUS420J1.

- Китай 2Cr13.

Это интересно: Сталь 10ХСНД — характеристики, расшифровка, применение, состав

Механические свойства стали 20Х13

Нормированные механические свойства при 20 °С

| ГОСТ | Вид продукции | Режим термической обработки проката | Н/мм2 (не менее) | Н/мм2 (не менее) | % (не менее) |

| ГОСТ 5949-75 | Сорт | Закалка 1000-1050 °С, отпуск 660-770 °С | 650 | 440 | 16 |

| Ψ> 55 %, =78 Дж/см2 | |||||

| Закалка 1000-1050 °С отпуск 600-700 °С | 830 | 635 | 10 | ||

| Ψ> 50 %, >=59 Дж/см2 | |||||

| ГОСТ 7350-77 | Лист толстый | Нормализация или закалка при 1000—1050 °С, охлаждение на воздухе, отпуск при 680-780 °С, охлаждение с печью или на воздухе | 510 | 375 | 20 |

| ГОСТ 5582-75 | Лист тонкий | Отжиг или отпуск при 740-800 °С | 490 | — | 20 |

| ГОСТ 4986-79 | Лента | Отжиг или отпуск при 740-800 °С | |||

| δ = 0,2-2,0 мм | 490 | 16 | |||

| δ <0,2 мм | 490 | 8 |

Механические свойства при низких и повышенных температурах (пруток, нормализация при 1000-1020 °С, охлаждение на воздухе, отжиг при 730-750 °С)

| °C | Н/мм2 | Н/мм2 | % | Ψ, % | Дж/см2 |

| -40 | 780 | 590 | 23 | 57 | 50 |

| -20 | 740 | 570 | 21 | 59 | 59 |

| 20 | 720 | 520 | 21 | 65 | 66-175 |

| 300 | 555 | 400 | 18 | 66 | 200 |

| 400 | 530 | 405 | 16 | 58 | 205 |

| 450 | 495 | 380 | 17 | 57 | 240 |

| 500 | 440 | 365 | 32 | 75 | 250 |

| 550 | 350 | 285 | 36 | 83 | 223 |

Особенности сварки материала 20Х13

- ручная сварка;

- электродуговая;

- аргонодуговая автоматическая.

Рекомендации специалистов гласят, что при автоматической сварке данной стали лучше применять проволоки Св-10Х13 или Св-06Х14. А вот при электродуговом типе сварочных работ лучше подойдут флюсы типов АН 18 или АН 17. А если речь идет об электродуговой сварке ручного типа, то можно использовать электроды по типу ЭФ-Х13 вместе с проволоками, аналогичными как при автоматической сварке.

Чтобы в сварных соединениях при сварке деталей, имеющих толщину от 10 мм, а также более тонких с жестким закреплением не появлялись холодные трещины, нужно использовать сопутствующий или предварительный подогрев до температуры 400 градусов включительно. После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

Свариваемость данной стали бывает трех типов:

- без ограничений, когда сварочные работы выполняются без подогрева и последующих термообработок;

- ограниченно свариваемые металлы, которые можно сваривать в условиях подогрева примерно в 100 градусов и которые должны подвергаться обязательно термообработке;

- трудносвариваемые детали; в таких случаях, чтобы получить качественное соединение, следует сделать подогрев вплоть до 300 градусов и выполнять отжиг в качестве термообработки после сварки.

Вот такие особенности применения имеет такой материал, как сталь 20Х13. Теперь вы будете знать, в каких условиях и как правильно ее применять и обрабатывать.

12Х13 (1Х13) – классификация и применение марки

Марка: 12Х13 (другое обозначение 1Х13)

Классификация материала: Сталь коррозионно-стойкая жаропрочная

Применение: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам- изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре, а также детали, работающие при 450-500 град- сталь мартенсито – ферритного класса

12Х13 (1Х13) – механические свойства при температуре 20°

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Трубы горячедеформир., ГОСТ 9940-81 | 392 | 21 | ||||||

| Трубы холоднодеформир., ГОСТ 9941-81 | 392 | 22 | ||||||

| Пруток, ГОСТ 18968-73 | 620 | 440-610 | 20 | 60 | 780 | Нормализация и отпуск | ||

| Пруток, заданой прочности , ГОСТ 18907-73 | 490-780 | 16 | ||||||

| Пруток, ГОСТ 5949-75 | Прод. | 590 | 410 | 20 | 60 | 880 | Закалка 1000 – 1050oC, воздух, Отпуск 700 – 790oC, воздух, | |

| Проволока, ГОСТ 18143-72 | 490-740 | 16-20 | ||||||

| Поковки, ГОСТ 25054-81 | до 600 | Прод. | 617 | 392 | 15-18 | 40-50 | 490-740 | Закалка и отпуск |

| Лист толстый, ГОСТ 7350-77 | 650 | 250 | 15 | Отжиг | ||||

| Лист толстый, ГОСТ 7350-77 | 490 | 345 | 21 | Закалка и отпуск | ||||

| Лист тонкий, ГОСТ 5582-75 | 440 | 21 |

12Х13 (1Х13) – технологические свойства

| Свариваемость: | ограниченно свариваемая. |

| Склонность к отпускной хрупкости: | склонна. |

12Х13 (1Х13) – зарубежные аналоги

В таблице указаны точные и сходные по составу аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Китай | Швеция | Польша | Чехия | |||||||||||||||||||||||||||||||||||||||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | GB | SS | PN | CSN | |||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

12Х13 (1Х13) – pасшифровка обозначений, сокращений, параметров материала

| Механические свойства : | |

| sв | – Предел кратковременной прочности , |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | – Относительное удлинение при разрыве , |

| y | – Относительное сужение , |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , |

| E | – Модуль упругости первого рода , |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Внимание! Вся приведённая информация о 12Х13 (1Х13) носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов

Виды

Зависимо от степени раскисления можно выделить три типа стали:

- Кипящая. Для раскисления применяется марганец. В составе повышается количество железа. При взаимодействии с углеродом выделяется большое количество углекислого газа. Особенность данного вида стали — высокая пористость. Основные компоненты металла распределяются по структуре неравномерно. Из-за этого снижается показатель прочности.

- Спокойная. Образуется в процессе удаления кислорода из состава металла. Для этого в сплав вводится марганец, кремний. Внутри содержится минимальное количество оксида железа. Структура однородная, упорядоченная. Сталь получается высокопрочной. Газовые карманы, которые образуются возле поверхностей, удаляются механическим путем.

Третий вид — полустойкий сплав. Представляет собой комбинацию двух вариантов.

Изменение структуры термохимической обработкой

Одна и та же марка может менять свои характеристики с помощью термической обработки. Марка стали 20 обладает хорошими пластическими характеристиками, поэтому изделия из нее получают несколькими методами: отливкой, холодным или горячим прокатом или волочением. После получения деталей методом отливок к ним может применяться химико-термическая обработка. Цель этой процедуры — получить твердый износостойкий слой, не поддающийся коррозии, и пластичную мягкую середину.

Для этого готовая деталь помещается в соответствующую среду (обкладывается сухим углеродосодержащим веществом, помещается в газообразную или жидкую среду), после чего выдерживается от нескольких часов до 1,5 суток при высокой температуре. деталей к этому моменту должна быть закончена, так как после термохимической обработки изделие будет иметь уже окончательную структуру. Элемент насыщает верхний слой изделия (от 0,3 до 3,0 мм), соответственно улучшая его структуру и свойства.

В зависимости от применяемого вещества обработка называется: цианированием (покрытие цинком), цементацией (углеродом), хромированием (хромом). Углерод придает прочность, цинк — коррозионную стойкость, хром, вдобавок ко всему перечисленному, делает поверхность зеркальной.