Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

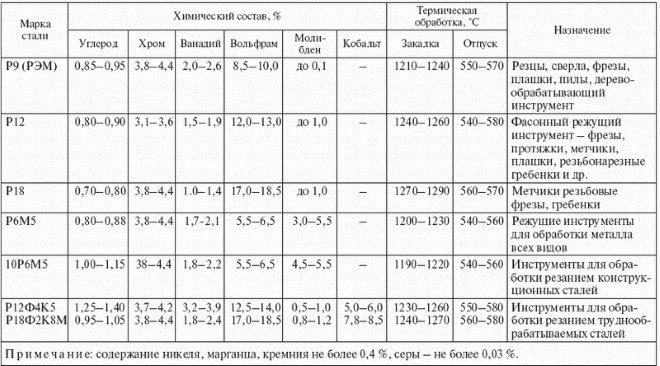

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

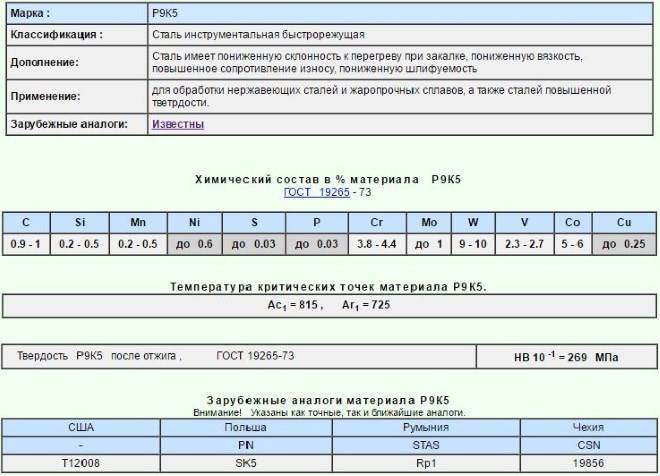

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Сталь Р18: характеристики материала

Изучив полный список легирующих элементов стали, нам гораздо проще понять пределы ее возможностей. И, как оказалось, сталь марки Р18 действительно способна на многое. Благодаря высокому содержанию вольфрама с добавками кобальта, молибдена и ванадия, сплав наделяется высокой плотностью, общей твердостью, а также жаростойкостью. Однако многие знают, что твердые сплавы больше других подвержены разрушению при нагрузках. В этом случае сталь Р18 спасают марганец, кремний, никель и умеренное содержание углерода. Таким образом, она становится более сбалансированной и устойчивой к разрушению и износу. Именно эти качества являются первостепенными для стали, используемой при изготовлении режущего инструмента для металлообрабатывающих работ.

Область применения

Использование быстрорежущей стали Р18 характерно для режущих лезвийных инструментов, которые предназначены для обработки металлов с различной твердостью, в том числе нержавеющих и жаропрочных сталей.

Использование быстрорежущей стали Р18 характерно для режущих лезвийных инструментов, которые предназначены для обработки металлов с различной твердостью, в том числе нержавеющих и жаропрочных сталей.

Их твердость достигает HRC 70. Отличаются повышенной стойкостью к пластическим деформациям и износостойкостью при нагревании. В отличие от инструментальных сталей инструментами из Р18 скорость обработки повышается до 4 раз.

Улучшение эксплуатационных свойств достигается термической обработкой. Нагрев под закалку производится до температуры 1300 °C. Введенный в состав кобальт повышает температуру превращения внутренней структуры карбидов. Основным карбидом считается Fe3W3С. При нагревании и выдержке значительная часть карбида переходит в твердый раствор мартенсита ли аустенита.

Для получения мелкозернистой внутренней структуры используется низкий отпуск. Температура проведения 550 °C — 560 °C. В данной фазе происходит распад остаточного аустенита и выделение дисперсных карбидов.

Для предотвращения образования трещин нагрев под закалку производят ступенчато. Сначала подогревают до 500 °C, затем до 850 °C. Выдержка при температуре 1300 °C проводится в зависимости от толщины обрабатываемой детали. Время не более 15 секунд на 1 мм размера при диаметре не более 30 мм. Например, диаметр фрезы 10 мм. Время выдержки не должно превышать 150 секунд (2,5 минуты).

Время подогрева вдвое больше времени выдержки заготовки. Из-за избыточного количества карбидов остаточный аустенит не может полностью преобразоваться. Поэтому применяется многократный отпуск.

https://youtube.com/watch?v=AcSiORVnlHo

Режущий инструмент из быстрорежущей стали подвергается дополнительной обработке для повышения коррозионностойкости и изностойкости режущей кромки. В зависимости от типа обрабатываемого материала используется:

- азотирование, снижающее хрупкость поверхностного слоя;

- цианирование, увеличивающее вязкость;

- сульфидирование;

- пропаривание.

Данные операции производятся после термической обработки, заточки и шлифовки. Это помогает придать готовому инструменту большую прочность

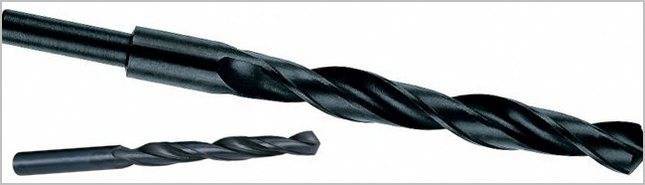

Визуальное определение типа сверла

По внешнему виду режущего буравчика можно определить тип материала из которого изготовлены изделия и тем самым узнать механическую прочность образца. По цвету можно определить состав и качество изготовления.

Серый

Свёрла серого цвета изготавливаются из металла, который не подвергался какой-либо дополнительной обработке.

Качество инструмента, в данном случае, оставляет желать лучшего, но для одноразового применения такие изделия вполне сгодятся.

Чёрный

Такой цвет свидетельствует о том, что инструмент подвергался обработке перегретым паром. В процессе обработки изделие приобретает большую прочность.

Отлично переносит многочисленные циклы нагрева и остывания металла, а также сохраняет заточку рабочей поверхности в течение длительного времени.

Тёмно-золотистый

Данный цвет говорит, что режущий инструмент был подвергнут процедуре отпуска. Такой вид обработки значительно повышает механическую прочность изделия в результате снижения внутренних напряжений.

Отпущенным сверлом можно успешно обрабатывать металлы повышенной прочности, поэтому если предстоит сверление слишком твёрдых сплавов рекомендуется приобрести подобную модель.

Ярко-золотистый

Ярко-золотистая окраска говорит, что при производстве использовался металл изготовленный с добавлением титана.

Несмотря на высокую стоимость таких моделей, гораздо практичнее приобрести качественное сверло, чем использовать дешёвые режущие инструменты, которые при сложных работах понадобится использовать в больших количествах.

Задание.

При высоких скоростях резания и больших нагрузках для изготовления режущего инструмента (протяжки, фрезы, сверла, метчики и др.) применяется быстрорежущая сталь Р18.

-

Укажите оптимальный режим термической обработки фрезы, изготовленной из этой стали, постройте график термообработки для этой стали в координатах t().

-

Опишите структурные превращения, происходящие при термической обработке.

-

Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, достоинства, недостатки, влияние легирующих элементов, другие марки стали такого же типа и др.

Сведения о быстрорежущей стали марки р18.

Сталь инструментальная быстрорежущая( по ГОСТ 9373-60) предназначается для изготовления металлорежущего инструмента с большим сопротивлением изнашиванию и сохранением механических свойств в условиях повышенной температуры до 600-700оC.

Основные сведения.

ГОСТ 19265-73,другие марки:Р9,Р12,Р9Ф5,Р6М5К5,Р9М4К8,Р9К5,Р10К5Ф2 и др.

Химический состав.

|

Химический элемент |

% |

|

Ванадий (V) |

1.00-1.40 |

|

Вольфрам (W) |

17.0-18.5 |

|

Кобальт (Co), не более |

0.50 |

|

Кремний (Si), не более |

0.50 |

|

Марганец (Mn), не более |

0.50 |

|

Молибден (Mo), не более |

1.00 |

|

Никель (Ni), не более |

0.40 |

|

Сера (S), не более |

0.03 |

|

Углерод (C) |

0.73-0.83 |

|

Фосфор (P), не более |

0.03 |

|

Хром (Cr) |

3.80-4.40 |

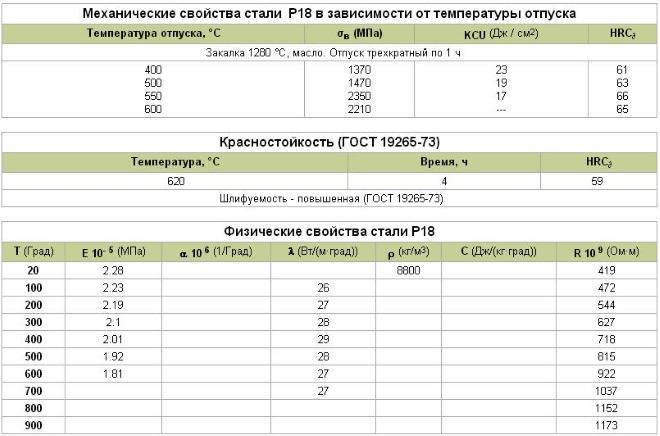

Механические свойства.

Механические свойства в зависимости от температуры отпуска.

|

t отпуска, °С |

B, МПа |

KCU, Дж/м2 |

HRCэ |

|

Закалка 12800С, масло. Отпуск трёхкратный по 1 ч. |

|||

|

400 |

1370 |

23 |

61 |

|

500 |

1470 |

19 |

63 |

|

550 |

2350 |

17 |

66 |

|

600 |

2210 |

65 |

Технологические свойства.

Температура ковки: Начала 1200, конца 900. Охлаждение в колодцах при 750-800 0С.

Свариваемость: при стыковой электросварке со сталью 45 и 40Х хорошая.

Шлифуемость: повышенная (ГОСТ 19265-73).

Температура критических точек.

|

Критическая точка |

0С |

|

Ас1 |

820 |

|

Ас3 |

860 |

|

Аr3 |

770 |

|

Ar1 |

725 |

Физические свойства.

|

Температура испытания, 0С |

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

|

Модуль нормальной упругости, Е, ГПа |

228 |

223 |

219 |

210 |

201 |

192 |

181 |

|||

|

Модуль упругости при сдвиге кручением G, ГПа |

83 |

|||||||||

|

Плотность,pn,кг/см3 |

8800 |

|||||||||

|

Коэффициент теплопроводности Вт/(м*0С) |

26 |

27 |

28 |

29 |

28 |

27 |

27 |

|||

|

Уд. Электросопротивление (р,Ном*м) |

419 |

472 |

544 |

627 |

718 |

815 |

922 |

1037 |

1152 |

1073 |

Красностойкость.

|

Температура, °С |

Время, ч |

Твердость, HRCэ |

|

620 |

4 |

59 |

Основные свойства

(достоинства и недостатки):

-

повышенная износостойкость

-

узкий интервал закалочных температур

-

повышенная пластичность при горячей пластической деформации

-

пониженная шлифуемость

Назначение.

Резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С, заменитель сталь Р12.

Влияние легирующих элементов на свойства стали.

Основное свойство быстрорежущих сталей – высокая теплостойкость. Она обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами: молибденом, ванадием, хромом.

W и Mo в присутствии Cr связывают углерод в специальный труднокоагулируемый при отпуске карбид типа Ме6С и задерживают распад мартенсита. Выделение дисперсных карбидов, которое происходит при повышенных температурах отпуска(500-600 оC), вызывает дисперсионное твердение мартенсита( явление вторичной твердости). Особенно эффективно вторичная твёрдость и теплостойкость повышаются при введении нескольких сильных карбидообразователей, например вольфрама ( одного или совместно с молибденом) и ванадия. При отпуске ванадий, выделяясь в виде карбидов, усиливает дисперсионное твердение, а вольфрам ( молибден), сохраняясь в мартенсите, задерживает его распад . Добавление ванадия усиливает действие вольфрама и молибдена.

Увеличению теплостойкости способствует также кобальт. Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет коагуляцию карбидов и увеличивает их дисперсность.

Основное же назначение углерода – повышенная твердость.

В результате комплексного легирования инструменты из быстрорежущих сталей сохраняют высокую твёрдость до 560-6400С и допускают в 2-4 раза более производительные режимы резания,чем инструменты из углеродистых и низколегированных сталей.

Основные свойства быстрорежущей стали марки Р18 в состоянии поставки

( первичная термическая обработка).

Температура ковки : 1200-900 оC

Температура отжига : 840-860 оC

НВ( не более) : 255

Массовая доля карбидной фазы : 28%

Ковка

Сталь Р18, характеристики и применение которой мы уже подробно разобрали выше, может быть интересна также в качестве материала для изготовления различных хозяйственно-бытовых предметов, в частности ножей, зубил, стамесок, долот, в общем, всего, что хоть как-то предназначено для режущих работ. И дабы облегчить жизнь кузнецам и мастерам ножевого дела, мы подробно рассмотрим все основные технологические этапы производства подобных изделий.

- Температурный коридор для ковки изделия – 1 280–900 °C. Однако из-за изначальной плотности материала сталь куется весьма проблематично. Потребуется потратить на это время и силы.

- Закалка потребует предварительного нагрева клинка до 800 °C, после чего следует основной нагрев до закалочной температуры в 1 280 °C. Закаливается Р18 только в масле, разогретом до 200 °C, после чего остужается на воздухе.

- Отпуск производится при температуре 400 °C в течение одного часа, но трижды. Итоговая твердость изделия будет в районе 62 единиц по шкале Роквелла.

Прочностные характеристики ст. 12х18н10т

Одним из наиболее распространенных методов увеличения прочности считается высокотемпературная термическая обработка (ВТМО). Для того чтобы исследовать воздействие ВТМО на данный вид стали, были выбраны заготовки 100 х 100 мм и длиной от 2,5 до 5 м. Закалка проводилась на стане 350. Процесс выглядел таким образом: сначала сырье нагревалось в методической печи при температуре в 1150-1200 градусов. Далее их выдерживали под воздействием этой же температуры в течение 2-3 часов. Прокат самой стали проходил по обычной технологии прокатки.

Можно добавить, что сталь 12х18н10т упрочняется сильнее, чем, к примеру, 08х18н10т, но при этом у нее увеличен процент разупрочнения с повышением температуры. Это связано с разной долей содержания углерода.

Что еще важно сказать о температурных характеристиках, так это то, что если сталь эксплуатируется при показателе в 800 градусов, то максимальное время ее работы около 10 000 часов

Применение

Мы уже оговаривались, что сталь Р18 применяется для изготовления режущего инструмента, однако более целесообразным будет предоставить вам пусть и не полный, но все же перечень изделий, изготовленных из данной стали. В списке присутствуют:

- сверла (преимущественно по металлу);

- развертки;

- метчики для нарезания внутренней резьбы;

- плашки для нарезания наружной резьбы;

- резцы для токарных станков по металлу;

- зенкеры;

- протяжки;

- фрезы.

Однако стоит быть очень внимательным, так как Р18 – дорогостоящая сталь, и используют ее далеко не всегда. Так что лишний раз следите за маркировками.

Особенности термической обработки

Термическая обработка при температуре порядка 1200 – 1300 ºC, с последующим отпуском, вызывает дисперсионное затвердевание. В процессе закаливания большая часть карбида Fe3W3C разлагается и переходит в твердый раствор аустенитного или мартенситного типа. Это приводит к насыщению сплава углеродом, вольфрамом и другими легирующими элементами. Отпуск, который выполняют при температурах в 550 – 560 ºC приводит к повышению твердости до максимальных параметров. Это происходит в следствии выделении карбидов и разложение остатков аустенита.

Инструмент сложной формы, в т.ч. тонколезвийный или работающий в условиях переменной нагрузки, например, на прерывистом точении должен обладать высокой прочностью и вязкостью.

Нагревание под закаливание сталей типа Р18 выполняют при таких температурах и временных паузах, которые обеспечат разложение карбидов и упрочнение аустенита. Это необходимо для получения необходимой теплостойкости.

Тонколезвийный инструмент, с размерами режущей части от 3 до 5 мм температура закаливания должна быть ниже на 10 – 20 ºC от максимальной (1250 ºC).

Высокие температуры, которые необходимы для проведения термической обработки впоследствии могут привести к появлению трещин и излишних напряжений. Для того, чтобы избежать этих неприятностей, подогрев материала выполняют в два этапа. Первый нагрев выполняют при уровне температуре 400 – 500 ºC, второй при 800 – 850 ºC. По достижении окончательной температуры, а это 1200 – 1300 ºC, время нахождения детали в зоне нагрева ограничивают. Допустимое время рассчитывают из соотношения 10 – 15 секунд на 1 мм толщины (диаметра). То есть сверло диаметром 5 мм может находиться при таком режиме порядка 50 – 75 секунд.

Время нахождения заготовки на подогреве может быть удвоено в сравнении с пиковой нагрузкой. То есть, то же сверло будет находиться на подогреве порядка 100 – 150 секунд.

Предварительный и финишный нагрев выполняют в соляной ванне. Она заполняется смесью из:

- 78 % ВаСl2 (хлорид бария);

- 22 % NaCl (натрий хлор).

Для предохранения заготовок от окисления раствор раскисляют с помощью фтористого магния.

Отпуск стали проводят также в несколько этапов. Заготовки выдерживают при температуре 550- 570 ºC, причём необходимо провести два – три сеанса длительностью один час каждый

Марочник сталей характеристики, свойства сталей и сплавов

Цена

Инструментальная быстрорежущая сталь Р18 используется для изготовления режущего инструмента (все виды) при обработке конструкционных материалов.

|

Марка металлопроката |

Заменитель |

|

Р18 |

Р12 |

|

Марка |

Классификация |

Вид поставки |

ГОСТ |

Зарубежные аналоги |

|

Р18 |

Сталь инструментальная быстрорежущая |

Прутки и полосы |

19265–73 |

есть |

Сварка

|

Свариваемость |

Способы сварки |

Рекомендации |

|

без ограничений |

стыковая электросварка |

хорошая свариваемость со сталями 45 и 40Х |

Резка

|

Исходные данные |

Обрабатываемость резанием Ku |

|||

|

Состояние |

HB, МПа |

sB, МПа |

твердый сплав |

быстрорежущая сталь |

|

отожженное |

212–228 |

800 |

0,6 |

0,3 |

Массовая доля элементов не более, %:

|

Ванадий |

Вольфрам |

Кремний |

Кобальт |

Марганец |

Медь |

|

1–1,4 |

17–18,5 |

0,2–0,5 |

0,5 |

0,2–0,5 |

0,2 |

|

Молибден |

Никель |

Сера |

Углерод |

Фосфор |

Хром |

|

1 |

0,6 |

0,03 |

0,73–0,83 |

0,03 |

3,8–4,4 |

|

Сортамент |

ГОСТ |

Размеры – толщина, диаметр |

Режим термообработки |

t |

KCU |

y |

d5 |

sт |

sв |

|

мм |

0С |

кДж/м2 |

% |

% |

МПа |

МПа |

|||

|

Прокат |

19265–73 |

состояние поставки |

190 |

10 |

8 |

510 |

840 |

Красностойкость

|

t |

HRCэ |

Время |

|

0С |

ч |

|

|

620 |

59 |

4 |

|

t |

r |

R 109 |

E 10-5 |

l |

a 106 |

C |

|

0С |

кг/м3 |

Ом·м |

МПа |

Вт/(м·град) |

1/Град |

Дж/ (кг·град) |

|

20 |

8800 |

419 |

2.28 |

|||

|

100 |

472 |

2.23 |

26 |

|||

|

200 |

544 |

2.19 |

27 |

|||

|

300 |

627 |

2.1 |

28 |

|||

|

400 |

718 |

2.01 |

29 |

|||

|

500 |

815 |

1.92 |

28 |

|||

|

600 |

922 |

1.81 |

27 |

|||

|

700 |

1037 |

27 |

||||

|

800 |

1152 |

|||||

|

900 |

1173 |

|

Австрия |

Англия |

Болгария |

Венгрия |

Германия |

Евросоюз |

Испания |

Италия |

||||||||

|

ONORM |

BS |

BDS |

MSZ |

DIN, WNr |

EN |

UNE |

UNI |

||||||||

|

|

|

Китай |

Польша |

Румыния |

США |

Франция |

Чехия |

Швеция |

Юж.Корея |

Япония |

||||

|

GB |

PN |

STAS |

– |

AFNOR |

CSN |

SS |

KS |

JIS |

||||

|

Сталь марки Р18 используют в машиностроении для изготовления режущего инструмента (все виды) при обработке конструкционных материалов.

Механические свойства

|

HRCэ |

HB |

KCU |

y |

d5 |

sT |

sв |

|

МПа |

кДж / м2 |

% |

% |

МПа |

МПа |

|

|

Твердость по Роквеллу |

Твердость по Бринеллю |

Ударная вязкость |

Относительное сужение |

Относительное удлинение при разрыве |

Предел текучести |

Предел кратковременной прочности |

|

Ku |

s0,2 |

t-1 |

s-1 |

|

Коэффициент относительной обрабатываемости |

Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации |

Предел выносливости при кручении (симметричный цикл) |

Предел выносливости при сжатии-растяжении (симметричный цикл) |

|

N |

число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

|

Без ограничений |

Ограниченная |

Трудно свариваемая |

|

|

Подогрев |

нет |

до 100–1200С |

200–3000С |

|

Термообработка |

нет |

есть |

отжиг |

Физические свойства

|

R |

Ом·м |

Удельное сопротивление |

|

r |

кг/м3 |

Плотность |

|

C |

Дж/(кг·град) |

Удельная теплоемкость |

|

l |

Вт/(м·град) |

Коэффициент теплопроводности |

|

a |

1/Град |

Коэффициент линейного расширения |

|

E |

МПа |

Модуль упругости |

|

t |

0С |

Температура |

Купить инструментальную быстрорежущую сталь Р18 в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

Характеристики и назначение быстрорежущих сталей

Где применяется?

Металл широко распространен при создании лезвийного режущего инструмента, предназначенного для мехобработки материалов на основе железа и углерода с разной степенью твердости. К ним относятся жаростойкие и нержавеющие стали, твердость которых достигает HRC70. Использование стали Р18 обеспечивает увеличение скорости обработки, исключает пластические деформации и изменение характеристик в результате нагрева.

Повышение технических параметров материала обеспечивается за счет термической обработки. Одним из способов является закалка, которая осуществляется при температуре 1300 градусов. За счет присутствия в составе кобальта происходит рост температуры, при которой изменяется внутренняя структура карбидов, основным из которых является Fe3W3C. Во время закалки большая часть данного вещества превращается в твердый мартенсит или аустенит.

Низкий отпуск быстрорежущей стали Р18 при t = 550-560 градусов позволяет получить мелкозернистую структуру. Это обусловлено разложением остаточной аустенитной формы и образованием дисперсных карбидных соединений.

Чередование режимов термообработки позволяет исключить риск трещинообразования. При этом чаще всего используют порядок:

- нагрев до 500 градусов;

- повышение температуры до 850 градусов;

- установка температуры на 1300 градусов на протяжении определенного количества времени в зависимости от толщины элемента (1-30 мм, 15 секунд на каждый миллиметр).

После этого осуществляется ступенчатый отпуск, что обеспечивает полное преобразование остаточной аустенитной структуры стали Р18.

Устойчивость к коррозии и износу обеспечивается за счет дополнительной обработки режущей части. Для этого может применяться один из методов:

- пропарка;

- покрытие сульфидами;

- цианирование для увеличения вязкости;

- азотирование для снижения хрупкости.

Они осуществляются после термообработки, заточки и шлифования, что гарантирует повышение прочности.

Вернуться к содержанию