Двухванный сталеплавильный агрегат

Еще одна разновидность мартеновской печи, имеющей две ванны, соединенные между собой каналом для перехода материала из одной емкости в другую. Процесс стальной выплавки происходит следующим образом:

- В одной ванне залит чугун и проводится его продувка кислородом.

- В это же время во второй ванне проводится завалка и подогрев шихты в твердом виде, для чего используются уходящие из первого резервуара горячие газы.

- Постепенно процесс меняется и ванны также выполняют функции предыдущих.

При определенном количество чугуна в шихте (больше 65%) двухванная печь начинает работать без расхода топлива, чем-то копируя кислородный конвертор.

В качестве заключения стоит сказать, мартеновский способ производства стали в свое время стал настоящим прорывом и помог мировой индустрии совершить значительный рывок.

Сейчас доля его использования в мировой металлургии не превышает 2–3%, так как современные методы выплавки (тот же конвертерный процесс) гораздо более эффективны. Правда, в некоторых странах, он все еще занимает до 50% от всех объемов производства.

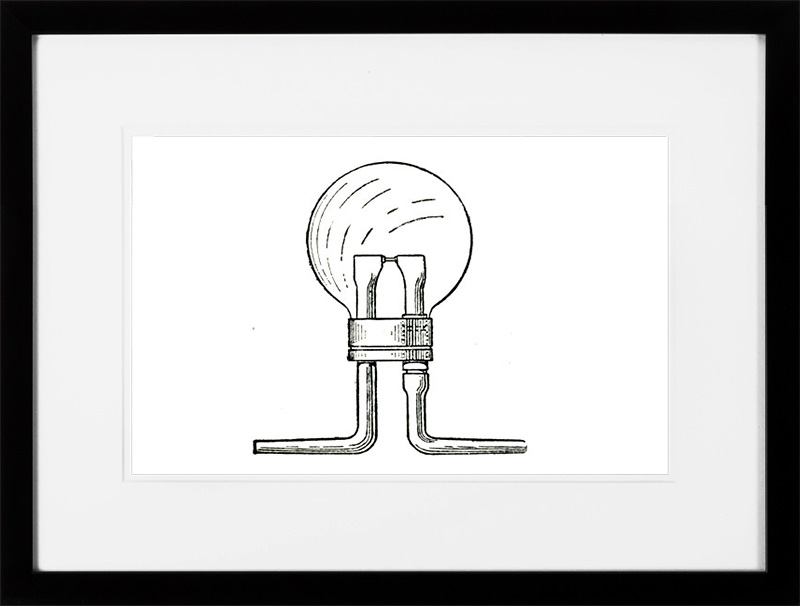

Лампа накаливания

Если произносится «лампа накаливания», то сразу в голове звучит фамилия Эдисона. Да, это изобретение не менее знаменито, чем имя его изобретателя. Однако сравнительно небольшое количество людей знает, что Эдисон не изобрел лампу, а только усовершенствовал её. Тогда как Александр Николаевич Лодыгин, будучи членом Русского технического общества, в 1870 году предложил применять в лампах нити накаливания из вольфрама, закручивая их в спираль. Безусловно, история изобретения лампы не является результатом труда одного ученого – скорее, это череда последовательных открытий, которые витали в воздухе и были необходимы миру, но именно вклад Александра Лодыгина стал особенно великим.

Электрификация и вторичная переработка

Фактически, переход на ЭДП требует эффективного использования лома, то есть, вторичной переработки промышленных отходов. С этим есть серьезные проблемы, так как сейчас используется только около 200 млн тонн лома для производства стали. В ближайшие 10-20 лет этот объем можно поднять до 700 млн тонн, но это лишь треть от уже имеющегося уровня производства.

У применения ЭДП есть существенное преимущество — на каждую тонну стали выбрасывается 0,4 тонны СО2. Для сравнения, при использовании мартеновских печей эмиссия составляет 1,5-3 тонны СО2. Причем большая часть выбросов ЭДП образуется из-за использования электроэнергии, которая получена при сжигании ископаемого топлива. То есть это количество можно снизить еще больше, если использовать электричество из возобновляемых источников.

Проблема в том, что по расчетам объем требуемой стали к 2050 году вырастет до 2,6 млрд тонн. Для того, чтобы ее производство было устойчивым, необходимо добиться 80-90% глубины переработки лома, что в несколько раз выше того уровня, который есть сейчас. К тому же, переработанная сталь, как правило, имеет более низкое качество из-за плохой сортировки и проблем с загрязнением побочными продуктами технического процесса — медью, никелем и оловом. Так что растущий спрос на продукцию придется удовлетворять, выплавляя новую сталь из железной руды.

Отказ от кокса со своей стороны требует использования в технологических процессах железа прямого восстановления (DRI). Суть этой технологии — производство железа непосредственно из руды, без использования доменных печей.

Сложность здесь только одна — топливом для этого процесса служит газообразный метан для производства водорода и монооксида углерода, которые затем используются для превращения железной руды в железо. Теоретически это позволяет снизить выбросы СО2 с каждой полученной тонны в два раза, но говорить об »экологичности» такого процесса не приходится.

Производство плоского проката. Фото: Александр Коркка / РИА Новости

Этот метод требует больше электроэнергии, чем доменная печь. И здесь есть существенный потенциал для сокращения энергозатрат. Пока на эту технологию приходится менее 5% производства стали. Но метод прямого восстановления предлагает наилучшие возможности для использования зеленого водорода, поэтому эта область будет быстро развиваться в ближайшие годы.

До 70% водорода, полученного из метана, уже можно заменить зеленым водородом без необходимости слишком большого изменения производственного процесса. Однако работа по полному переводу DRI на зеленый водород продолжается.

Мартеновский способ производства стали: вкратце о главном

Начало применения мартеновского способа производства стали как полноценного промышленного процесса датируется срединой XIX столетия. Первая плавка была осуществлена в 1964 г. французским металлургом П. Мартеном на одном из заводов, где инженер оборудовал специальную печь.

Современная выплавка данным методом выполняется на поду печного устройства пламенного-отражательного типа. Данное приспособление снабжается регенераторами. Алгоритм изготовления стального сплава следующий:

- Во внутренне пространство термопечи помещают чугун, лом, а также другие необходимые согласно плавильной технологии составляющие.

- Загруженное сырье под термическим воздействием плавится.

- В расплав помещают необходимые добавки.

- Готовая смесь выпускается в ковш, затем разливается по емкостям.

Выделяют кислую и основную процедуры. То есть производство стали мартеновским способом, кратко говоря, может проводиться соответственно при преобладающем количестве основных окислов или шлаков с кислотными оксидами. В первом случае мартены футеруют магнезитовыми блоками, во втором – динасовыми.

Мартены бывают стационарными и качающимися. Чаще применяют первую разновидность. Качающиеся модели используют внутри литейных цехов, что входят в состав машиностроительных заводов. Данный вид термопечей требует порционного выпуска металлосостава либо скачивания большого количества шлаковых компонентов.

В зависимости от шихтового состава выделяют скрап-рудную и скрап-выплавку стальной смеси. При последнем плавильной разновидности состав шихты включает передельный чугун в чушках и стальной лом (25…45% от объема). Это вид мартеновского способа производства стали используется на фабриках без доменных печных установок. Такие заводы должны находиться вблизи от промцентров, где имеется доступ к значительным объемам металлолома.

Скрап-рудная плавка подразумевает наличие 55…75% расплавленного чугуна, железорудного состава, скрапа. Такой вариант применяется на металлургических предприятиях, где установлены доменные печные устройства. Данный вид плавки исключает использование железорудных брикетов (их, к слову, можно заказать, например, посетив сайт prombriket.in.ua) в качестве заменителя железной руды. Такие плитки применяют по ходу выплавки доменным методом.

Российские заводы, использовавшие мартеновские печи

16 марта 1870 году на Сормовском заводе была запущена первая в Российской империи мартеновская печь. Она была предназначена для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Основатель завода — греческий купец, принявший российское подданство, Дмитрий Егорович Бенардаки привёз в 1870 году молодого инженера Александра Износкова, который и построил первую в России мартеновскую печь весом в 2,5 тонны.

В 1998 году мартеновские печи на Сормовском заводе перестали действовать. В июне 2005 года было заключено охранное обязательство на здание цеха, где была установлена первая российская мартеновская печь, между ОАО «Завод „Красное Сормово“» и министерством культуры Нижегородской области, в котором собственник обязался обеспечить сохранность объекта, а также неизменность его облика и интерьера. В мае 2012 года был произведён демонтаж здания прокатного цеха в нарушение требований федерального закона «Об объектах культурного наследия (памятниках истории и культуры) народов РФ». Отдел полиции № 8 Управления МВД России по городу Нижнему Новгороду устанавливает лиц, ответственных за уничтожение объекта культурного наследия.

Информация на август 2009 г.[источник не указан 3213 дней]

- Бежицкий сталелитейный завод

- Волгоградский металлургический комбинат «Красный Октябрь»

- Выксунский металлургический завод — последнюю мартеновскую печь закрыли в первом полугодии 2018 г.

- Гурьевский металлургический завод — две печи действуют по сей день

- Златоустовский металлургический завод — мартеновский цех выведен из эксплуатации

- Ижевский металлургический завод (ОАО «Ижсталь») — мартеновское производство остановлено в 2009 году

- Кулебакский металлургический завод — остановлена 20 декабря 2011 года

- Металлургический завод Петросталь (дочернее предприятие ОАО «Кировский завод»)

- ОАО «Уральская Сталь» (бывш. Орско-Халиловский металлургический комбинат) — все печи остановлены в апреле 2013 года

- Нижнетагильский металлургический завод имени В. В. Куйбышева

- Нижнетагильский металлургический комбинат

- Омутнинский металлургический завод (ЗАО «ОМЗ»)

- Северский трубный завод — мартеновское производство остановлено в 2008 году

- Таганрогский металлургический завод — мартеновское производство прекращено в октябре 2013 года

- Челябинский металлургический комбинат

- Челябинский трубопрокатный завод

- Череповецкий металлургический комбинат — остановлен в 2011 году

- Чусовской металлургический завод — остановлен в 2013 году

- Белорецкий металлургический комбинат — 4 мартеновских печи, выведены из работы под руководством группы Мечел.

Тепловой и материальный баланс плавки

Для двух типовых составов:Материальный баланс 1

- Расход: скрап — 66, чугун — 34, известняк — 4, заправочный материал — 3, руда — 2, ферромарганец — 1

- Приход: сталь жидкая — 96, шлак конечный — 8, шлак после выпуска — 5 , СО от окисления углерода — 3, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

Тепловой баланс 1

- Расход: теплота сгорания топлива — 61, тепло воздуха в регенераторах — 29, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 61, потери в окружающую среду — 16, на нагрев стали — 15, на нагрев шлака — 3

Материальный баланс 2

- Расход: скрап — 34, чугун — 66, руда в завалку — 15, известняк — 5 , заправочный материал (доломит и магнезит) — 3, руда в период кипения — 2, ферромарганец — 1

- Приход: сталь жидкая — 103, шлак конечный — 8, шлак после выпуска — 7, СО от окисления углерода — 6, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

Тепловой баланс 2

- Расход: теплота сгорания топлива — 48, тепло воздуха в регенераторах — 20, тепло газа в регенераторах — 11, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 58, потери в окружающую среду — 15, на нагрев стали — 20, на нагрев шлака — 5, разложение известняка — 1

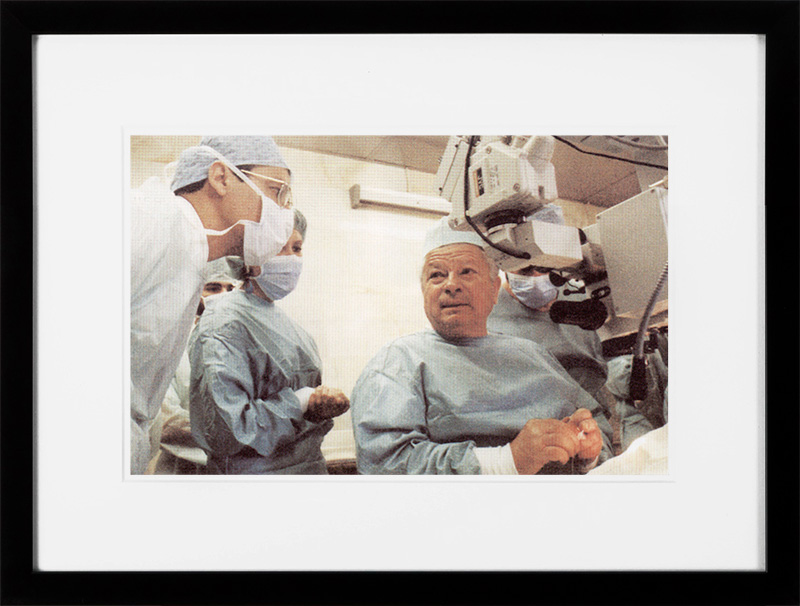

Микрохирургия глаза

Миллионы врачей, получив диплом, горят желанием помогать людям, мечтают о будущих свершениях. Но большинство из них постепенно теряют прежний запал: никаких стремлений, одно и то же из года в год. У Федорова энтузиазм и интерес к профессии год от года лишь рос. Спустя всего шесть лет после института он защитил кандидатскую диссертацию, а в 1960 году в Чебоксарах, где он тогда работал, провел революционную операцию по замене хрусталика глаза на искусственный. Подобные операции проводились за рубежом и ранее, однако в СССР считались чистым шарлатанством, и Федорова уволили с работы. После этого он стал заведующим кафедрой глазных болезней в Архангельском мединституте. Именно здесь в его биографии началась «империя Федорова»: вокруг неуемного хирурга собрался коллектив единомышленников, готовый к революционным изменениям в микрохирургии глаза. В Архангельск потянулись люди со всей страны с надеждой снова обрести утраченное зрение, – и они действительно прозревали. Инновационного хирурга оценили и «официально» – вместе со своей командой он перебрался в Москву. И начал творить совершенно фантастические вещи: делать коррекцию зрения при помощи кератотомии (особых насечек на роговице глаза), пересаживать донорскую роговицу, разработал новый метод оперирования глаукомы, стал пионером лазерной микрохирургии глаза.

Мартеновская печь

Свое название мартеновская печь получила по имени изобретателя – металлурга французского происхождения Пьера Мартена, какой в 1864 году придумал новое устройство для выплавки стали. Принципиально новая конструкция существенно расширяла возможности сталелитейного производства, поэтому получила активное распространение. Мартеновское изобретение относят по классу к отражательной регенеративной конструкции. Мартен состоит из следующих элементов:

ванны, где происходит плавка. Обычно она выкладывается огнеупорным кирпичом.

сферического свода, расположенного над ванной. Его основное назначение – отражать продукты горения, тепло, направляя их обратно к ванне с плавящимся металлом.

Соблюдение принципов конвекции позволяет обеспечить равномерное распределение жара по емкости. Мартеновские печи употребляют мазут или газообразное топливо. Если раньше предпочтение отдавалось смеси коксовых, доменных газов, то теперь широко потребляется горючий природный газ. По технологии, прежде чем оказаться в печке, воздух, газы следует нагреть в четырех регенераторах. Это специальные камеры, которые выкладываются огнеупорным кирпичом. Оттуда нагретые воздух, газы устремляются в верхнюю составляющую мартена, где подлежат смешиванию и сгоранию. Максимальная температура мартеновской печи – 2000°С. Столь высокий порог необходим, чтобы обеспечить полное плавление металла.

В мартеновской передней стенке, чтобы загружать сырье, спроектированы завалочные окна. Они закрываются стальными толстыми задвижками. Задняя стенка имеет выпускное отверстие, что направляет в ковш готовую сталь. В течение выплавки выпускное отверстие забивают своеобразной «пробкой» из глины огнеупорной.

Современный мартен выглядит как горизонтально вытянутая камера. Ее строят из кирпича огнеупорного. Пространство плавильное для работы снизу ограничено подиной, сбоку – задними, передними стенками, сверху сводом. Подина по форме напоминает емкость ванны, откосы, направление которых ведет к стенкам печке. В передней стене есть загрузочные окна, чтобы подавать флюс, шихту, в задней – проем для выхода готовой стали. (См. также: Железные печи для бани)

Основанием всего агрегата служит фундамент для мартеновских печей, с составом из:

подошвы, которая располагается ниже отметки заводского пола,

пня – наружной части.

Это мощный армированный железобетонный массив, способный выдерживать динамические удары и значительные нагрузки.

Современность или анахронизм?

В некоторых источниках на просторах рунета попадается выражение: «Современная мартеновская печь». Это уже анахронизм, т.к. с 1970 г мартеновские печи во всем мире не строятся. Правда, в Китае, Индии и странах «третьего мира» действует не вполне учтенное количество сталеплавильных мини-печей, в основном китайского производства, действующих по мартеновскому циклу, см. рис. ниже. Большей это ротационные печи: ванны-изложницы располагаются радиально на вращающемся поду. Плавка длится один оборот пода: вынул лоханку с расплавом, вставил корыто с шихтой, и т.д., и т.п. Пользуются такие печки печальной известностью: в них выплавляют тот самый «китайский» сырой металл, на изделия из которого еще можно «попасть» в инструментальных магазинах и железных базарах. Если губки кусачек сминаются при попытке перекусить ими алюминиевую проволоку, то это что угодно, но не металлургия.

Сталеплавильная мини-печь

Википедия утверждает, что на 2009 г сталь мартеновским способом выплавляли только в Индии, на Украине и в России. Тут, надо сказать, ВП в свойственной ей манере лукавит: данные для статистической обработки берутся только по металлургическим предприятиям, а машиностроительные с сопутствующим мартеновским не учитываются. Хотите удостовериться – наберите в поиске Siemens martin. Тем не менее, доля мартеновской стали в общемировом ее производстве на сегодня (лето 2017 г) составляет ок. 2% и медленно, но неуклонно падает. Хотя цены на металлолом валятся, но это следствие сокращения мартеновского производства вследствие исчерпания запасов богатой чистой железной руды, а кислород и энергию топлива выгоднее пускать на конвертирование и электродуговую плавку.

В РФ в 2012 г было принято постановление о полном прекращении мартеновского производства в 2015 г. На начало 2016 г на Урале еще 3 или 4 небольших мартена дорабатывали межремонтный ресурс, после чего подлежали остановке и ликвидации. За первую половину 2016 г эти печи выплавили ок. 650 тыс. т стали, после чего сведений о действующих в России мартенах найти не удается.

На этом фоне ярким, но неоднородным пятном выделяется Украина. Дончане по обе стороны линии фронта, несмотря на гражданскую войну, расправились-таки со своими мартенами: в течение 2015 г все мартены Донбасса были остановлены и демонтированы. Но на «Запорожстали» еще вовсю коптит и чадит полновесный мартеновский цех, а на бывшей «Криворожстали» (ныне – индийская Арселор Миттал Кривой Рог) действует большой двухванный мартен. То и другое выплавляет в год ок. 7 млн. т мартеновской стали, или ок. 25% ее мирового производства. За все время существования Украины как отдельного государства никаких официальных документов по поводу ликвидации мартеновского производства обнародовано не было, а нынешнее украинское правительство продлило разрешение на эксплуатацию действующих национальных мартенов до 2020 г без каких-либо разъяснений насчет их дальнейшей судьбы.

Ниже Вы можете поделиться своими мыслями и результатами с нашими читателями и постоянными посетителями.

Также можно задать вопросы автору*, он постарается на них ответить.

Технология

Вид снаружи на мартеновскую печь Периоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при скоростном сталеварении — до 4,5—5,5 часа) и состоят из этапов:

- Плавление . Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа F e O {\displaystyle \mathrm {FeO} } .

- Окисление . Происходит окисление углерода за счёт ранее образованного F e O {\displaystyle \mathrm {FeO} } . Формула реакции: C + F e O = C O + F e − Q {\displaystyle \mathrm {C+FeO=CO+Fe-Q} } . Образующийся угарный газ C O {\displaystyle \mathrm {CO} } приводит расплав в состояние кипения. В течение 2—3 часов доля углерода в расплаве уменьшается и становится ниже 2 %.

- Раскисление . Если к окончанию плавки в стали растворено большое количество F e O {\displaystyle \mathrm {FeO} } , это придаёт стали хрупкость в горячем состоянии — красноломкость. Для удаления кислорода сталь раскисляют ферросилицием, ферромарганцем или алюминием. Иногда для проверки раскалённый кусок стали подвергают ковке — при плохой раскисленности образуются трещины.

При необходимости, после раскисления вводят легирующие элементы: ферротитан, феррохром, высококремнистый ферросилиций, чистый никель и другие.

После окончания плавки сталь выпускают в ковш.

Для ускорения процесса и повышения производительности на 15—25 % используют кислород. Его вводят при плавке двумя способами:

- обогащая факел пламени в период завалки и расплавления шихтовых материалов;

- продувая через жидкую ванну в период выгорания углерода.

Преимущества и недостатки плавки в электропечах.

1). Электропечь быстро нагревается до заданной температуры.

2) Температура печи легко регулируется.

3). Высокая температура плавки (более 2000 0 С) позволяет выплавлять сплавы с высокой концентрацией тугоплавких компонентов (хрома, молибдена, вольфрама и др.).

4). Возможность регулирования температуры за счет изменения параметров электрического тока, а также возможность создания в пространстве печи необходимой атмосферы: окислительной, восстановительной, нейтральной или вакуума — все это позволяет получать сталь высокого качества любого химического состава. Электрические печи бывают дуговые и индукционные. Наиболее распространены дуговые печи.

К недостаткам можно отнести большие затраты электрической энергии, и связанную с этим высокую стоимость выплавленной таким образом стали

Источник

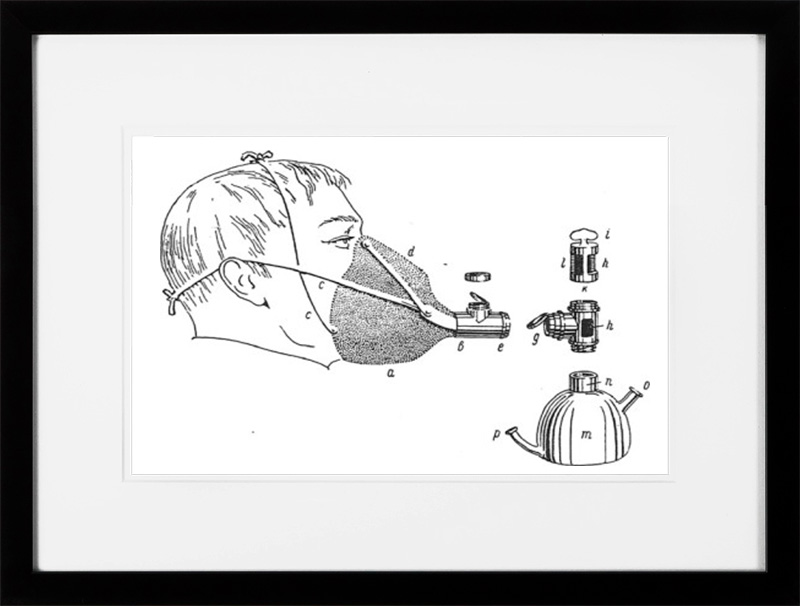

Наркоз

С древнейших времен человечество мечтало избавиться от боли. Особенно это касалось лечения, которое порой было болезненнее самого недуга. Травы, крепкие напитки лишь притупляли симптомы, но не позволяли совершать серьезных действий, сопровождаемых серьезными болевыми ощущениями. Это существенно тормозило развитие медицины. Николай Иванович Пирогов – великий русский хирург, которому мир обязан многими важнейшими открытиями, внес огромный вклад в анестезиологию. В 1847 году он обобщил свои эксперименты в монографии по наркозу, которая была издана во всем мире. Тремя годами позднее он впервые в истории медицины начал оперировать раненых с эфирным обезболиванием в полевых условиях. Всего великий хирург провел около 10 000 операций под эфирным наркозом. Также Николай Иванович является автором топографической анатомии, которая не имеет аналогов в мире.

Принцип действия

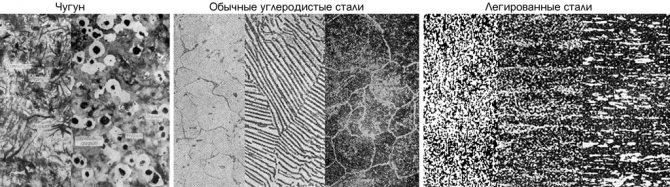

Принцип работы мартеновской печи основан на любопытном свойстве сплавов, называемых эвтектическими или просто эвтектиками. Иногда эвтектики называют твердыми растворами, но это неверно. В растворе вещества смешиваются на молекулярном или субмолекулярном (кластерном) уровне, а микроструктура эвтектик хорошо видна под обычным оптическим микроскопом. Эвтектики широко используются в промышленности и в быту: латунь, бронза, свинцово-оловянные припои это эвтектические сплавы 2-х и более металлов. Чугун и простая конструкционная сталь представляют собой эвтектики железа и углерода, а легированная сталь – сложную эвтектику их же с легирующими присадками, см. рис.

Микроструктуры чугуна и сталей

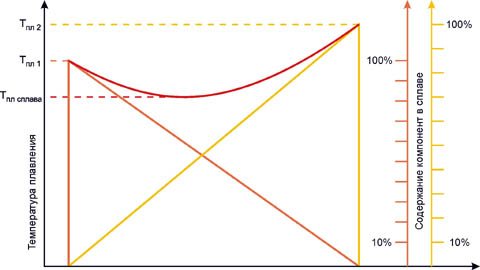

Пьер Мартен для своей печи использовал то обстоятельство, что температура плавления эвтектики всегда ниже, чем таковая ее компонент. Типичная зависимость температуры плавления простой эвтектики из 2-х металлов в зависимости от содержания в сплаве того и другого качественно показана на рис.:

Зависимость температуры плавления эвтектического сплава двух металлов от соотношения содержания компонент

Сравните, к примеру: температура плавления олова 230 градусов Цельсия, свинца 330 градусов, а припоя ПОС-61 для пайки компонент радиоэлектроники, состоящего из (60…62)% олова (остальное – свинец) – 190 градусов. Объясняется это тем, что при нагреве начинается взаимная диффузия компонент в микрогранулах и образуются микроскопические капельки из настоящего раствора, быстро растворяющего в себе весь слиток. При остывании расплава ниже критической для эвтектики температуры расплав также быстро застывает, разделяясь на микрогранулы компонент.

Пьер Мартен, как опытный металлург, знал, что температура плавления чугуна существенно ниже таковой стали и тем более чистого железа (1539 градусов), см. табл. ниже. Знал и о том, что литейная температура должна быть выше температуры плавления, иначе качественной отливки не получится. Также Мартен задался целью в процессе плавки удалить из расплава металлургические яды: серу, фосфор, кремний. Их наличие в стали вызывает ее красноломкость – хрупкость при горячей ковке и неудовлетворительную вязкость катаных и кованых холодными изделий.

| Литейные сплавы | Температура, градусов Цельсия | |

| плавления | заливки в литейные формы | |

| Серый чугун (обыкновенный) | 1150-1260 | 1280-1400 |

| Белый чугун | 1150-1350 | 1380-1450 |

| Сталь литая углеродистая | 1420-1520 | 1500-1600 |

Но главные препятствия, которые предстояло преодолеть Мартену – нижний и верхний температурный пороги. В мелком диверсифицированном металлургическом производстве плавильная не может быть непрерывно действующей, как доменная. В зависимости от конъюнктурных обстоятельств печь может быть остановлена и законсервирована, а затем возникнет необходимость быстро запустить печь и провести плавку. Если же при последующем запуске температура расплава упадет ниже 1200 градусов, произойдет насыщение расплава газами и весь металла пойдет в брак.

Верхний температурный порог в 1500 градусов определяется также тактико-экономическими соображениями. Ниже нее возможно обойтись сравнительно недорогим и доступным шамотом; выше – нужны более жаростойкие огнеупоры, во Франции того времени 100% импортируемые.

Мартен решил эту головоломку, во-первых, взяв за основу шихты чугун, жидкий прямо из домны или передельный привозной в чушках, в смеси со скрапом – стальным металлоломом. Во-вторых, снабдив отражательную пудлинговую печь факельным нагревом с избыточной подачей воздуха и регенераторами тепла, действующими по принципу доменных кауперов. Решение, прямо говоря, далекое от гениальности; скорее, технически за уши притянутое. Но в конце концов Мартен получил печь, в которой возможно было наладить производство стали заданного качества, вплоть до легированной, как крупномасштабное на хорошо оснащенном металлургическом предприятии, так и от случая к случаю в полукустарных условиях.

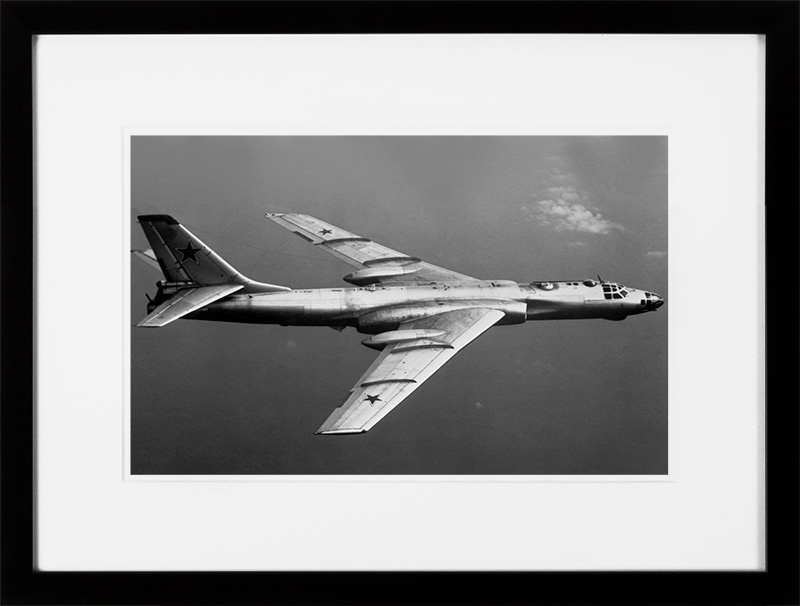

Самолеты Андрея Туполева

В конструкторском бюро Андрея Туполева было разработано более 100 типов самолетов, 70 из которых в разные годы выпускались серийно. При участии его самолётов установлено 78 мировых рекордов, выполнено 28 уникальных перелетов, в том числе спасение экипажа парохода “Челюскин” при участии самолёта АНТ-4. Беспосадочные перелеты экипажей Валерия Чкалова и Михаила Громова в США через Северный полюс выполнялись на самолётах модели АНТ-25. В научных экспедициях “Северный полюс” Ивана Папанина также использовались самолёты АНТ-25. Большое число самолётов-бомбардировщиков, торпедоносцев, разведчиков конструкции Туполева (ТВ-1, ТВ-3, СБ, ТВ-7, МТБ-2, ТУ-2) и торпедных катеров Г-4, Г-5 применялось в боевых действиях в Великой Отечественной войне в 1941-1945 годах. В мирное время в числе разработанных под руководством Туполева военных и гражданских самолетов значились стратегический бомбардировщик Ту-4, первый советский реактивный бомбардировщик Ту-12, турбовинтовой стратегический бомбардировщик Ту-95, ракетоносец-бомбардировщик дальнего действия Ту-16, сверхзвуковой бомбардировщик Ту-22; первый реактивный пассажирский самолет Ту-104 (был построен на базе бомбардировщика Ту-16), первый турбовинтовой межконтинентальный пассажирский авиалайнер Ту-114, ближне- и среднемагистральные самолеты Ту-124, Ту-134, Ту-154. Совместно с Алексеем Туполевым был разработан сверхзвуковой пассажирский самолёт Ту-144. Самолеты Туполева стали основой парка авиакомпании “Аэрофлот”, а также эксплуатировались в десятках стран по всему миру.

Вывод

Прошло уже более 150 лет с того момента, в каком году была создана мартеновская печь. Технологии плавления металла сильно шагнули вперед, были разработаны новые экономичные и экологически безопасные виды плавки стали. Однако, именно изобретение мартенов дало мощный толчок к росту промышленности.

Благодаря таким печкам, увеличение промышленного производства в XX веке достигло небывалых темпов. Сейчас выплавка стали в мартеновских печах в мире практически прекращена, но этот агрегат навсегда останется символом стремительного развития машиностроения и металлургии в умах многих поколений.