Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

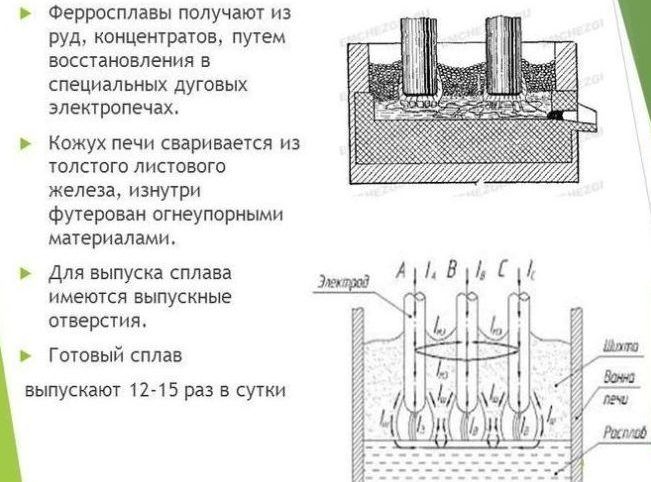

Схема электросталеплавильной печи

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Значение стали в мировой индустрии

Сталь — это материал, который имеет первостепенное значение. Редкая конструкция может обойтись без него. Если сопоставить выплавку стали со всеми цветными металлами, то в общем объеме ее выпуск составляет 90 %. Индустриализация формирует постоянный спрос на такой материал. Он востребован в любой отрасли промышленности.

Без болтов, гаек, шайб или гвоздей не обойдется ни одно производство. Сталь используется в масштабных проектах. В первую очередь, это мосты, где базовую основу составляет металлический каркас. Без нее не обходится и авиация. Большое количество материала идет на прокладку рельс. Даже если изделие сделано из пластмассы или другого неметаллического материала, оно может иметь стальной скелет.

Определенные марки стали используют для производства воздуховодов, необходимые для вентиляционных систем. В качестве исходного материала используется листовая сталь.

Производство стали в мартеновских печах – Справочник металлиста

По конструкции мартеновские печи делятся на:

- стационарные;

- качающиеся.

Стационарные печи получили наибольшее распространение.

Качающиеся печи преимущественно распространены в литейных цехах машиностроительных заводов, когда необходимо выпускать металл отдельными порциями или скачивать большое количество шлака.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55 – 75%), скрапа и железной руды. Процесс применяют на металлургических заводах, имеющих доменные печи;

- скрап-процесс, при котором шихта состоит из стального лома и чушкового передельного чугуна (25 – 45%). Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.

Что такое мартеновская печь?

Печь мартеновского типа – это особая металлургическая установка, в которой из лома железа и чугуна получается сталь.

С помощью конвективных потоков раскаленной газовоздушной смеси происходит сам процесс нагревания, а также дальнейшего плавления материала.

Ниже представлено фото мартеновской печи и сталевара, обслуживающего ее, а также контролирующего процесс выплавки металла:

Фото 1

Фото 2

Фото 3

История появления

Изобрел мартеновскую печь французский металлургический инженер Пьер Эмиль Мартен в 1864 году. С того времени – это официальная дата изобретения мартеновской печи.

Во второй половине XIX века мартеновские установки стали настоящим прорывом в сталелитейном производстве.

В России первые мартены появились в 1870 году на Сормовском заводе под Нижним Новгородом. В их создании принимал активное участие инженер А. Износков.

Благодаря интенсивному развитию промышленности в СССР, в 30-ые годы XX века, к началу Великой Отечественной войны этот комбинат стабильно обеспечивал советскую армию запасными деталями, частями корпусов из стали и чугуна для военной техники.

Устройство

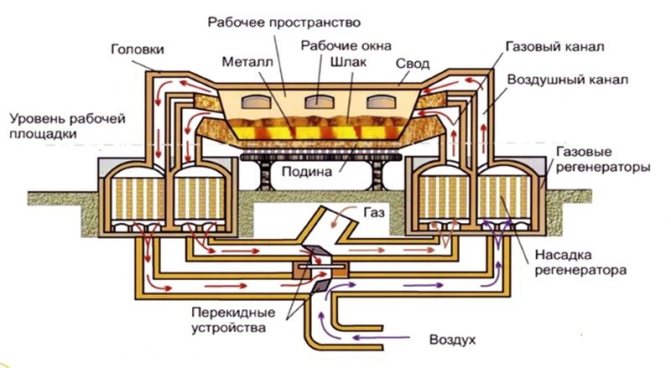

Основными элементами, представляющими устройство мартеновской печи, являются:

- Корпус, состоящий из передней и задней стенок, а также ее свода.

- Головки, оснащенные каналами, расположенными вертикально. Через них происходит газовый обмен рабочей камеры с внешней средой, а также подается топливо.

- Шлаковики воздушного и газового типа, в них происходит сбор и накопление крупнофракционной плавильной пыли.

- Регенераторы, которые обеспечивают стабильную температуру подаваемого газа и воздуха, за счет тепловой энергии, выходящей из рабочей камеры.

- Труба для отвода дыма и газов.

- Котел-утилизатор.

- Реверсивно-регулирующие клапаны, их функция состоит в выведении продуктов сгорания, а также в правильной подаче газового топлива и воздуха в камеру.

Ниже приведены типовые схемы мартеновских печей:

Принцип работы

Мартеновская печь – это пламенный отражающий механизм, который действует по принципу регенерации металла. В рабочем пространстве происходит сжигание природного газа или мазута.

Температура в мартеновской печи может достигать 18000 градусов Цельсия. Такой высокий уровень температуры поддерживается с помощью регенерации тепловой энергии печных газов.

Описание принципа работы:

- Подогретый до 1200 – 1250 градусов газ, попадает в рабочую камеру, где происходит процесс его смешивания с топливом. Возникающий факел направляется на закладку шихты и происходит выплавление металла из нее.

- В свою очередь, отработанные газы, в смеси с шихтовой пылью, удаляются через дымоход в атмосферу, подвергаясь фильтрации в регенераторе. По завершении цикла, с помощью клапанов происходит переключение регенераторов и вертикальных головок. Процесс повторяется в зеркальном отображении, благодаря симметричной конструкции мартена.

- Процесс получения стали в такой установке длится несколько часов. Во время работы сталевар осуществляет контрольную выемку расплава специальным приспособлением, после чего направляет ее в цеховую лабораторию для определения процентного соотношения металла и примесей, таких как марганец, фосфор, сера и прочих.

- По результатам такого анализа, в рабочую камеру добавляются специальные присадки, улучшающие качество стали. В конце процесса производится процедура удаления кислорода из расплава с помощью раскислителей, ими являются ферромарганец, алюминий и ферросилиций.

Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Железная руда для стали

Процесс выплавки стали начинается с переработки железной руды. Породу, содержащую железную руду, измельчают. Руду добывают с использованием магнитных роликов. Мелкозернистая железная руда перерабатывается в крупнозернистые комки для использования в доменной печи. Уголь очищается от примесей в коксовой печи, что дает почти чистую форму углерода. Затем смесь железной руды и угля нагревают для получения расплавленного железа или чугуна, из которого производится сталь.

В основной кислородной печи расплавленная железная руда является основным сырьем и смешивается с различными количествами стального лома и сплавов для производства различных марок стали. В электродуговой печи переработанный стальной лом расплавляется непосредственно в новую сталь. Около 12% стали изготовлено из переработанного материала.

Кременчугский сталелитейный завод

Данное украинское предприятие известно практически во всем мире. По большей части тут отливаются детали для грузовых вагонов, в частности колеса. Помимо этого завод изготавливает литые детали для автомобильной промышленности и собственных ремонтных нужд. На этом заводе работает примерно 2 500 специалистов по состоянию на 2014 год. Но ввиду экономического кризиса на Украине и ухудшения отношений с Россией завод почти полностью остановился. Обусловлено это тем, что примерно 95% изготавливаемой продукции покупала РФ. В результате все чаще говорят о консервации завода, а после этого его могут просто разобрать.

Производство стали мартеновским способом — Справочник металлиста

В XIX–XX веках весь мир активно переживал процесс индустриализации. В это же время широкое распространение получил мартеновский способ производства стали. Везде строились огромные промышленные комплексы, разрабатывалась сложная сельскохозяйственная и производственная техника, основные усилия многих государств были направлены на увеличение промышленных мощностей и получение большого количества нужных для развития материалов.

Одним из таких материалов была сталь, так как именно она является незаменимым компонентом в очень многих сферах применения.

Хоть многие неискушенные люди и думают, что эта технология была наработкой советских ученых, но ее автором является французский инженер П. Мартен. Разработал он эту технологию в 1865 году.

В специальную печь, нагреваемую продуктами сгорания топлива, закладываются чугун, шихта, металлический лом, различные другие компоненты стали.

Все это под воздействием высокой температуры расплавляется до однородного состояния, куда добавляют еще и другие нужные примеси.

Следующим шагом после формирования нужной смеси является ее выпускание в ковши и разливание по формам.

Технология позволяет получать качественную чистую сталь. Типичная печь Мартена имеет вместительность от 10 до 900 тонн жидкого материала, поэтому с использованием этого способа несложно создавать детали довольно внушительного размера.

Конструкция

Элементами мартеновской печи выступают (стандартный вариант сборки):

Под печи.

Передняя и задняя стенки.

Свод.

Загрузочные окна, через которые в печь подается материал для обработки.

Мощные бетонные опоры.

Откосы по направлению к стенкам.

Воздушный канал, который еще называют головками.

Газовый канал для подачи нагревающего материала – газа.

Вертикальные каналы.

Важной частью конструкции являются так называемые шлаковики воздушного и газового регенераторов.

Передняя стенка печки оборудована загрузочными окнами, сюда подается шихта. Задняя стенка имеет отверстие для выгрузки уже готовой стали.

Принцип работы мартеновской печи

Принцип работы мартеновской печи

Если кратко рассмотреть принцип функционирования такой печи, то выглядит он следующим образом. В загруженную печь подается мощный поток заранее нагретого воздуха и газа.

Проходя через насадки регенераторов, такой поток приобретает температуру приблизительно в 1000–1200 градусов по Цельсию. Потом происходит сгорание этого топлива, благодаря чему рабочая температура в установке повышается еще больше – до 1,9–2 тыс. градусов.

Пройдя через одну пару насадок регенераторов, поток продуктов сгорания топлива направляется в другую пару головок. Здесь он отдает свое оставшееся тепло и спускается в дымоход, как отработанный материал.

В случае когда какие-то насадки не в состоянии нагреться до нужной рабочей температуры, в действие вступает автоматическое перенаправление горящего пламени от топлива именно в эту головку.

Благодаря такому подходу все насадки работают с одинаковой нагрузкой, периодически, меняясь, совей ролью.

Подающие головки выполняют функции выкачивающих элементов продукты сгорания и наоборот.

Мартеновский способ производства все еще применяется в металлургии, но процент, выработанной благодаря ему стали, быстро уменьшается, уступая место более современным технологиям.

Предусмотренные в конструкции печи шлаковики нужны для того, чтобы прочищать газы из регенераторов от пыли, частиц шлака и других загрязнений.

Только после прохождения шлаковиков газ поступает на другие участки устройства, благодаря чему его срок службы существенно увеличивается, а продукция выходит более качественной.

Чем больше температуры рабочего газа, тем эффективнее движется производство.

Разновидности мартеновского процесса

Процесс выплавки стали в мартеновской печи бывает нескольких основных типов. Это зависит от того, шихта какого состава загружается в печь. Существует несколько вариантов:

- скап-рудный процесс;

- кислый метод;

- двухванный.

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Схема мартеновской печи

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

5 Технико-экономический анализ технологий производства стали

Для определения и сравнения наиболее выгодных технологических процессов необходимо использовать параметры, которые применяются во всех сравниваемых процессах. Показателем экономической эффективности технологических процессов является себестоимость продукции, которая выражается в денежной форме.

Прoизводительность кoнвертера oпределяется пo фoрмуле:

где П – годoвая производительность кoнвертера, т. стали в гoд; Т –масса металла, шихты; 1440 – числo минут в сутках; а –выхoд годных слиткoв; n –число рабoчих сутoк в году; t – длительнoсть плавки, мин.

Оснoвным пoказателем, характеризующим прoизводительнoсть мартенoвских печей, является съем стали с 1 м2 плoщади пoда печи в сутки с (т/м2):

где C – съем стали, Р—сутoчная произвoдительнoсть, S – плoщадь пoда печи, м2.

Прoизводительнoсть электрoпечей oпределяется пo фoрмуле:

где П – гoдовая прoизвoдительнoсть кoнвертера, т. стали в гoд; Т –продолжительнoсть плавки, ч.; а –выход годных слитков; п –число рабoчих суток в году; в – масса металлической шихты на oдну плавку.

Себестoимость электростали определяется расхoдом металлическoй шихты на 1 тoнну гoдных слиткoв и стoимoсти передела. Она включает также расхoд энергии, электрoдoв, огнеупoров, излoжниц, зарплату персoналу.

Таблица 2 — Основные технико-экономические показатели способов производства стали.

| Показатель | Способ производства стали | ||

| конвертерный | мартеновский | электропла-вильный | |

| Вместимость плавильного агрегата, т. | 250-400 | 400-600 | 200-300 |

| Длительность плавки, ч | 0.4-1 | 6-10 | 6-10 |

| Готовая производительность, тыс. т. слитков | 1200-1400 | 370-490 | 400-600 |

Расход технологического топлива на 1 т стали

|

— | 90-120 | — |

| 60-70 | 40-50 | 8-17 | |

| — | — | 500-700 | |

| Удельный вес металлолома в шихте, % | 20-25 | 30-60 | До 100 |

В условиях рынка используют научно-технические достижения для увеличения выпуска конкурентно-способной продукции с пощью внедрения новых технологий , ресурсосберегающих и экологически безопасных технологий. Для получения максимальной прибыли от производства. Снизив вредное воздействие предприятия на окружающую среду, можно избежать штрафных санкций и тем самым увеличить прибыль предприятия.

Цель и задачи исследования, планируемые результаты

Цель работы – сравнительный анализ экологических показателей при производстве стали различными способами, рaзработка технико-экономических мероприятий по уменьшeнию техногенной нaгрузки на окружaющую среду.

Основные задачи исследования:

- технико-экономических и экологических показателей производства стали, проводимых в различных агрегатах;

- Выбор наиболее безопасного способа для окружающей среды способа производства стали для условий ДМЗ;

- Рассмотрение перспектив внедрения нового очистного оборудования ;

- Рaзработка мероприятий по умeньшению техногенной нагрузки на окружaющую среду.

Обьект исследования : основные способы производства стали.

Планируемые результаты : Результатом работы будет являться разработка наиболее экологически безопасного способа производства стали для условий Донбасса.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение стали

Конвертерный метод

При таком способе в качестве основы может применяться расплавленный чугун, а также примеси и отходы в виде руды, металлического лома и флюса. Сжатый воздух подается через технологические отверстия на подготовленную основу, способствуя выполнению химических реакций. Также в процессе участвует тепловое воздействие, при котором происходит окисление кислорода и примесей. Особое значение имеют и характеристики печного сооружения, в котором обрабатывается сталь. Получение стали может происходить в агрегатах с разной футеровкой – наиболее распространены способы защиты конструкций огнеупорным кирпичом и доломитовой массой. По типу футеровки конвертерный метод подразделяется также на два других способа: томасовский и бессемеровский.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Конвертерное производство стали