Введение

Новшества кузнечного ремесла касаются лишь усовершенствования приемов ковки, основа же остается неизменной вот уже на протяжении сотен лет. Как и раньше технологическая обработка металлов заключается во взаимном скольжении зерен, вследствие чего они вытягиваются, ключевым моментом процесса является направление вытягивания зерен — по течению металла. При этом волокнистость металла обеспечивается вытягиванием неметаллических вкраплений. За счет высокой температуры металл приобретает высокие механические свойства в процессе увеличения размера зерен.

Техника выполнения ковки металла подразумевает его обработку в нагретом состоянии, поскольку высокая температура обеспечивает пластичность, а так и податливость материала. Но холодная обработка металла не исключена, хотя и требует дополнительного оборудования, в то время как для горячей обработки металла основными инструментами являются молот (ручной молоток или механический молот) и наковальня, а для холодной ковки — специальные станки и болгарку.

Видео: как бить молотком

Строгое соблюдение термических условий ковки, позволит упростить работу с металлом и тонко прочувствовать изменения пластичности металла в процессе остывания для придания ему желаемых качеств.

В зависимости от вида стали варьируется продолжительность времени обработки и сложность работы с металлом. Вот, например, высокоуглеродистая сталь требует большего мастерства и затрат времени нежели малоуглеродистая, с которой можно работать дольше без повторного нагрева.

Помимо всего, высокоуглеродистую сталь сложнее ковать из-за особенностей температурного режима при нагревании и последующей работы с металлом.

Подбор кованых изделий под стиль интерьера

Изделия для разных стилей:

- Прованс. Стены, мебель лучше украшать цветочными конструкциями, отдельными ветвями из металла.

- Скандинавский стиль. В геометрии должны отсутствовать сглаженные углы, плавные изгибы. Все декоративные элементы должны быть строгими, состоящими из прямых линий, соединяемых под острыми углами.

- Рококо. Линии должны быть утонченными, постепенно переходить к массивным предметам.

- Восточный стиль. Включает витиеватые переплетающиеся линии, листья, ветви. Не должно быть острых углов, большого количества прямых линий.

- Лофт. В оформлении должна преобладать резкость. Нужно делать больше острых углов, предметов, украшений грубой формы.

Также внимание нужно уделять цветовой гамме. Например, для скандинавского стиля и лофт подойдут темные оттенки, натуральный металлический цвет. Дизайн в стиле рококо (Фото: Instagram / n_hramcova)

Дизайн в стиле рококо (Фото: Instagram / n_hramcova)

Разновидности станков для художественной ковки

Для выполнения художественной обработки металлов необходимы современные, высококачественные станки для художественной ковки.

Художественная ковка представляет собой процесс придания металлу определенной формы, она подразумевает создание элементов интерьера или строительства. При художественной ковке создаются кованые перила, лестницы, оградки, беседки, заборы, ворота, а также многое другое.

Современные станки для ковки отличаются от привычного оборудования, это автоматизированные станки, более производительное и качественное оборудование, которое позволяет создать самые разные виды изделий из металла.

Ручное оборудование практически не используется, вместо привычных молотков применяют электромоторы и гидроцилиндры.

Все станки можно разделить на два вида в зависимости от технологии, которая используется при работе:

- Станки для холодной ковки металла. В большинстве случаев именно холодным способом осуществляется большинство кузнечных операций. Практически все операции выполняются холодным методом, исключение составляет сварка и формовка изделий.

- Станки для обработки металла горячим методом.

К оборудованию для холодной ковки относятся такие операции, как гибка детали по шаблону. Этот процесс выполняется при помощи специального шаблона, который вставляется в шпиндель. Современное оборудование может с высокой точностью контролировать данный процесс, выполняя гибку под различными углами.

Станки для художественной ковки позволяют также изготовлять скрученные детали, в частности розетки. Для этого также используется шпиндельный станок.

Помимо этого оборудование может выполнять следующие операции:

- Навивка спиралей и колец. Выполняется шпинделем при использовании специальной насадки.

- Гибка изделий прессованием. Изделие помещают между пуансоном и шаблоном, для такой ковки необходимо специальное оборудование. Используется станок, выполняющий функции горизонтального пресса.

- Рубка линейных заготовок. Для выполнения этой операции используют станки ножничного типа, они осуществляют резку разных деталей, причем благодаря новой технологии рез получается очень ровным и чистым.

- Гибка полосы или труб. Операция выполняется на валках при помощи гибочного оборудования для ковки. Такие станки могут выполнять гибки больших и малых радиусов.

Примеры кованых изделий из металла на выставке

Примеры кованых изделий из металла и оборудования для их изготовления демонстрируются на ежегодной выставке «Металлообработка».

Заключить договор на поставку таких инструментов или полноценных станков с ЧПУ с отечественными и иностранными дистрибьюторами проще всего, посетив выставку «Металлообработка», которую регулярно проводит ЦВК «Экспоцентр» в Москве на Красной Пресне.

Также именно здесь оптимальное место для представления собственной компании и ее продукции, чтобы расширить сферу сбыта и открыть новые

возможности для бизнеса путем создания долгосрочных партнерских соглашений.

Штампованные изделия из металлаШтамповка изделий из металлаИзделия из тонкого металла

Способы ковки

- Ручная;

- Штамповка;

- Ковка на молотах.

Ковку осуществляют с использованием ручных или механизированных инструментов. Это может быть или кувалда, или пресс, работающий от разного вида приводов, например, пневматического.

Эта операция позволяет получать детали, имеющие различные габариты, вес и формы.

Применение ковки повышает механические параметры стали, улучшает его внутреннюю структуру. Именно поэтому, особо ответственные детали обрабатывают методом ковки. Например, шатуны, устанавливаемые на двигателях внутреннего сгорания.

Ковку разделяют на две большие группы – ручную и машинную. Для первой применяют ручной ударный инструмент или специально изготовленное кузнечно-прессовое оборудование. Для машинной обработки применяют прессы и молоты. Тяжелые и габаритные детали обрабатывают на прессах, более мелкие детали обрабатывают на механических молотах.

Ручная ковка должна осуществляться только в специально оборудованной мастерской. Кроме нагревательного горна, мастерская должна быть оснащена системой вентиляции и наковальней. Она представляет собой значительный кусок металла, на которой могут быть смонтированы технологические приспособления, например, рог или матрица, для получения калиброванных деталей. Для производства наковальни применяют сталь 45Л.

С помощью наковальни ковку заготовок выполняют своими руками и придают им нужные формы и размеры. Наличие плоской поверхности на наковальне позволяет обрабатывать плоские детали.

Обработку металла при помощи ударов разделяют на свободную ковку и обработку в штампах.

Суть свободной ковки заключается в заключение заготовки между молотом (прессом) и основанием. Получение требуемой формы и размеров осуществляет оператор станка, используя для этого вспомогательного инструмента.

Во время штамповки металл получает форму и размеры в пределах инструмента, применяемого для обработки. Для выпуска детали, требуется новый штамп. Штамповка – это промежуточная технологическая операция, после которой полученные полуфабрикаты отправлены на дополнительную обработку, например сварку или сверление.

Основы процесса ковки металла

Что в себя включает технология ковки металла, какое оборудование и приемы используются в самом старом виде металлообработки? Об этом далее.

Ковка металла, наряду с литьем, самая древняя технология по обработке материалов. Причем производить изделия таким способом человечество начало еще задолго до появления железа и стали. Первые кузнецы работали около 5-6 тысяч лет назад. Со временем технология лишь совершенствовалась и дополнялась новыми приемами. Сегодня ни одно производство не обходиться без обработки металла ковкой.

Что в себя включает технология ковки, какое оборудование и приемы используются в самом старом виде металлообработки?

Литейное производство

Литье – это самый первый способ, который стал применять человек. Первой была медь, а выплавлять железо из руды в сыродутной печи начали в XII веке до н. э. Современные технологии позволяют получать различные сплавы, рафинировать и раскислять металл. Например, раскисление меди фосфором делает ее более пластичной, а переплавка в инертной среде повышает электропроводимость.

Последними достижениями в металлургии стали появление новых сплавов. Разработаны новые, более качественные марки нержавеющей высоколегированной стали аустенитного и ферритного класса. Появились более долговечные и устойчивые к коррозии жаростойкие, жаропрочные, кислотостойкие и пищевые стали AISI 300-ой и 400-ой серии. Некоторые сплавы были усовершенствованны и в их состав в качестве стабилизатора введен титан.

В цветной металлургии также были получены сплавы с оптимальными характеристиками для той или иной отрасли. Вторичный алюминий общего назначения 1105, алюминий высокой чистоты А0 для пищевой промышленности, авиалиний, среди которого наиболее востребованы в авиационной промышленности марки АВ, АД31 и АД 35, устойчивый к морской воде корабельный алюминий 1561 и АМг5, свариваемые алюминиевые сплавы легированные магнием или марганцем, жаропрочные алюминии, такие как АК4. Широкий спектр сплавов на основе меди – бронза и латунь также отличаются характерными особенностями и удовлетворяют все потребности народного хозяйства.

Как заказать кованые изделия в городе Москва, регион Москва

- Заборов, оград и калиток для дома и дачи;

- Кованых изголовий для кровати;

- Решеток на окна и камин;

- Уличных фонарей;

- Кованой мебели для дома и сада;

- Балконных ограждений;

- Перил для лестниц (или даже целых кованых лестниц);

- Кованых ножек для столов, стульев и даже шкафов;

- Декоративных элементов для интерьера – подсвечников, ваз, панно.

Альтернативно вы можете выбрать один из сервисов вверху страницы, ответить на несколько коротких вопросов вопросов и отправить запрос на ковку сразу нескольким проверенным профессионалам в городе Москва, регион Москва. После этого профессионалы свяжутся с вами и предложат свои варианты и цены.

Оборудование и инструменты

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка. При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

- Кузнечный очаг → ПОСМОТРЕТЬ на AliExpress

- Наковальня → ПОСМОТРЕТЬ на AliExpress

- Клещи.

- Молот → ПОСМОТРЕТЬ на AliExpress

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Оборудование и инструменты

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка. При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

- Кузнечный очаг → ПОСМОТРЕТЬ на AliExpress

- Наковальня → ПОСМОТРЕТЬ на AliExpress

- Клещи.

- Молот → ПОСМОТРЕТЬ на AliExpress

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Декор

Финишный этап, которым завершается декоративная ковка изделия.

Декорирование включает в себя следующие приемы и операции:

- Доводка и подгонка.

- Шлифовка и полировка.

- Грунтование и покраска.

После сборки изделие проверяется на прочность и точность (особенно важно соблюдение размеров, например, на оконных решетках)

Важным пунктом является устранение деформаций, полученных при сварочной сборке (рихтовка). Если требуется, то некоторые детали могут быть доведены режущими и шлифовальными инструментами. Также готовятся посадочные точки для креплений (если это предусмотрено конструкцией).

Обязательно все поверхности шлифуются до идеально ровного состояния

Важно выровнять неровности и обязательно зачистить места соединений (особенно сварочные швы)

Полировку проводят, если это необходимо.

Окончательная покраска — это самый простой способ финишной отделки изделия. Часто в художественной ковке применяют такие способы, как золочение или воронение (зависит от изделия).

Только по окончанию всех этих процессов изделие будет завершенным.

Декоративная обработка металла

Для того чтобы придать металлу, отличную от оригинального цвета и тона, окраску используют различные способы:

Схема обработки для чернения металла

Схема обработки для чернения металла

- чернение;

- матирование;

- оксидирование.

Чернение, наиболее часто используют для художественного декора серебряных, медных и золотых изделий. Для начала наносят гравюру, затем заполняют канавки чернью – сплавом свинца, серы или олова. Готовое изделие подвергают отжигу, излишки черни убираются, а поверхность вокруг рисунка полируется, чтобы создать контраст.

Матирование или создание фактуры поверхности металлических изделий – это создание отличного от полировки эффекта. Фактура поверхности изделия может быть мелкоштриховой, мелкоямочной или матовой. Эти эффекты достигаются с помощью использования различных техник:

- шлифовка;

- травление;

- обработка молотой пемзой;

- кварцевание.

Часто поверхность изделия после литья покрыта коркой, ее также можно зачистить и получить матовый эффект.

Оксидирование используют для серебра, его обрабатывают химическими веществами, иногда применяя электролитические способы. Технология проста: серебряное изделие погружают в раствор, чаще используют двухромовокислый калий, это электролит, подключают ток и под таким воздействием серебро меняет цвет.

Электрохимическое оксидирование стали в растворе щёлочи

Способы украшения изделий из металла

Украшение изделий из драгоценных металлов также в некоторой степени сродни обработке, наиболее распространены филигрань и эмалирование.

В зависимости от замысла ажурный узор может напаиваться на металл, может приобрести рельефную форму

В зависимости от замысла ажурный узор может напаиваться на металл, может приобрести рельефную форму

Филигрань достаточно древняя техника. Сам термин состоит из двух латинских коней – «филюм» – означает нить, а «гранум» – переводится как зерно. Филигрань – совокупность переплетенных между собой тонких нитей, украшенных горошинами. Эта техника впервые была использована еще в древнем Египте во втором тысячелетии до нашей эры.

С тех времен и по сегодняшний день филигрань является исключительно ручной работой. Различают множество техник, они названы в честь городов или местности, где получили широкое распространение. Но обобщенно их можно классифицировать следующим образом:

Развитие филигранного искусства, приостановленное монголо-татарским нашествием, вновь приходит к расцвету в XV-XVI вв

Развитие филигранного искусства, приостановленное монголо-татарским нашествием, вновь приходит к расцвету в XV-XVI вв

- напайная;

- ажурная;

- объемная.

Напайная филигрань – простейший способ украшения металлических изделий. Она представляет собой проволочный узор, с декоративными элементами, который припаивается к листу металла, он будет выступать как фон. Может использоваться и просечная (выпильная) филигрань, когда после спайки основание удаляют, выпиливая его.

Может быть эмалированная филигрань, когда после спайки узора с основанием пространство заливается эмалью. Ажурная техника представляет собой спайку элементов проволоки между собой, без использования фона, таким образом, изделие становится похожим на кружево.

Объемная филигрань представлена в таких изделиях, как вазы, кубки коробки, ларцы и прочее. Чтобы получить такой предмет сначала подготавливают элементы, которые затем соединяются между собой спайкой или крепятся к основанию.

Эмаль представляет собой вещество, получаемое в процессе расплавления стекла или иных неорганических материалов, которые имеют окисный состав. Эмаль наносят на металл в жидком состоянии и оставляют застывать.

Разнообразие цветовой гаммы и возможность рисовать на эмали делают эту технику востребованной и популярной вот уже многие века. Изделия с добавлением эмали встречаются наиболее часто в ювелирном искусстве, а также в предметах домашнего интерьера.

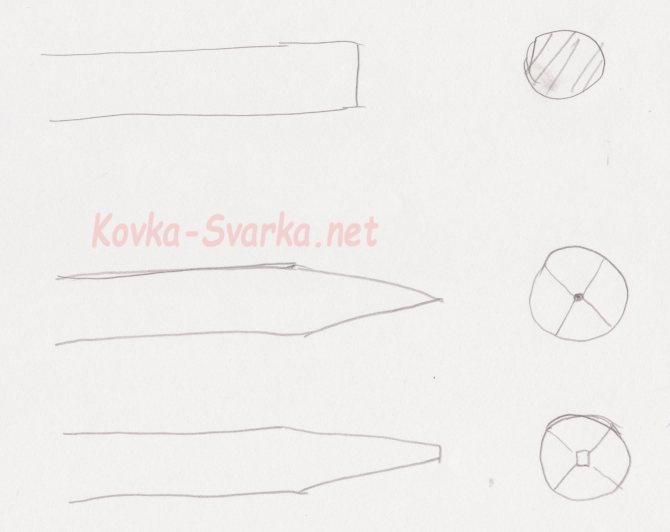

Протяжка (вытяжка)

Суть операции. Протяжка (Вытяжка) заключается в увеличении длины металлической заготовки методом уменьшения площади поперечного сечения.

Расскажу про вытяжку и покажу на примерах, как это делается.

Видео

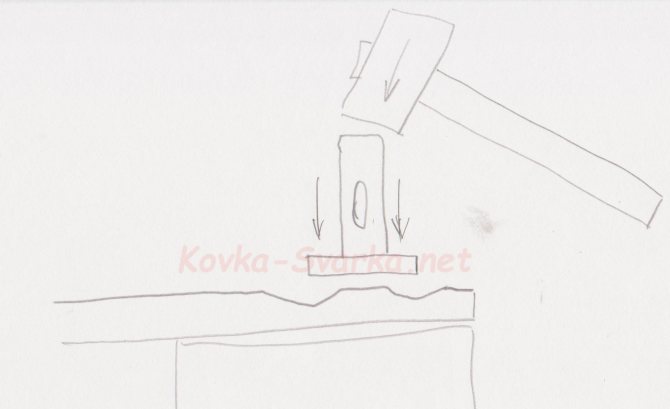

Вытяжка может быть направлена на улучшение зернистой структуры металла или для исправления изъянов на внешней части заготовки, а также, когда нужно из заготовки большей толщины сделать заготовку меньшей толщины.

Рисунок: из толстой заготовки делается тоньше.

Например, протяжка арматуры для того, чтобы сделать рукоятки кузнечных клещей.

Вот здесь для примера я взял арматуру на 14 мм, рифленую, чтобы протянуть ее мм до 10 толщиной и сделать гладкой, для будущих клещей.

Специально замерил ее перед протяжкой, длина, как видите, 60 см.

Протяжка прутка на механическом молоте

Но мы его не имеем, поэтому говорим про протяжку молотком.

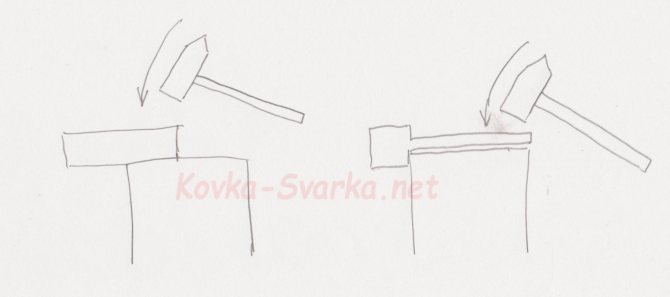

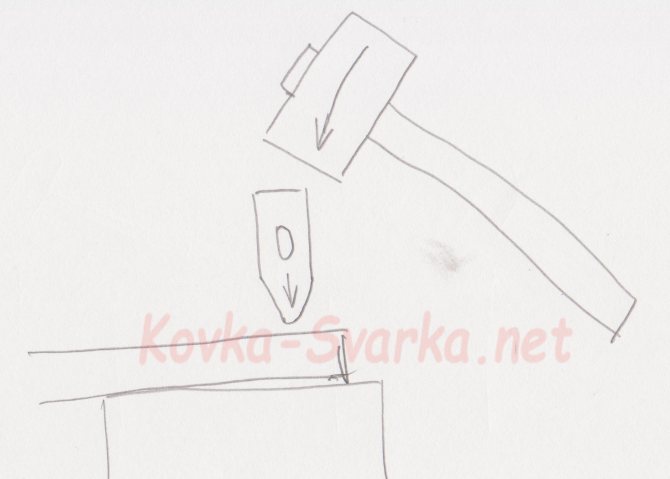

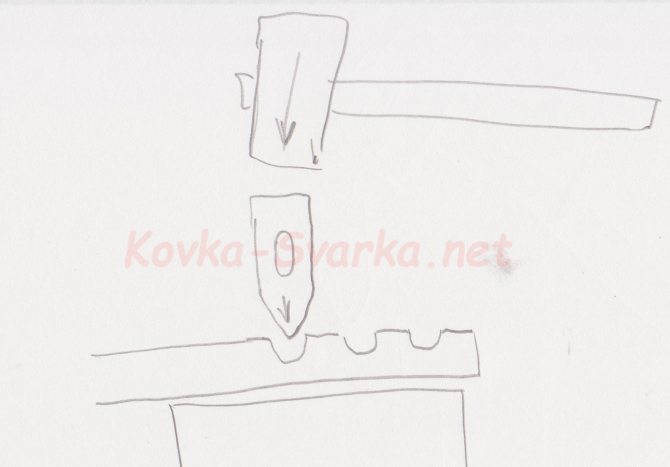

В случае, когда вытяжку выполняет кузнец вместе с молотобойцем, то молоток со скругленным клиновидным бойком – подходящий вариант для увеличения длины заготовки. Процесс происходит таким образом, что после удара кувалдой по задку молотка, кузнец сдвигает молот вдоль заготовки. Длина заготовки увеличивается за счет поперечных углублений, которые образуются в процессе вытяжки, чем их больше и чем сильнее удары кувалды, тем длиннее становится заготовка.

Потом эта заготовка разравнивается с помощью такого вот инструмента, как гладилка.

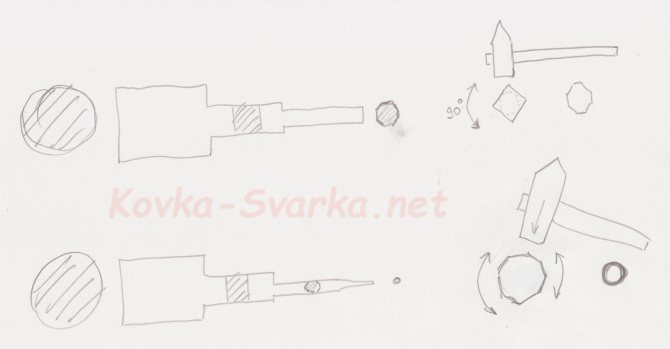

В случае, когда нужна очень большая разница между размером поперечного сечения исходной заготовки и требуемой поковки, используется вытяжка с переходами. Рассмотрим на примере необходимости перековать круглого сечения толстую заготовку в тонкий прут круглого сечения.

Не делают из толстой вот такой заготовки, вот такую тонкую сразу.

Вот, как на рисунке – из круглого сечения делается квадрат, из квадрата – восьмигранник, из восьмигранника – снова круглый пруток, только уже тоньше.

Изменение формы заготовки необходимо провести в несколько подходов, которые базируются на проведении вытяжки метала с последующим изменением формы его поперечного сечения.

Для придания необходимой формы заготовке, её следует кантовать во время вытяжки. Процедура кантования заключается в повороте заготовки на 30°, 45° и 90° вокруг продольной оси.

Для того, чтобы получить промежуточное изделие с восьмигранным сечением, необходимо, после проведения нескольких вытяжек, разместить заготовку так, чтобы она лежала одним ребром на наковальне. После того, как ударите по противоположному ребру молотком, стоит проковать по длине изделия и повторять процедуру до получения восьмигранной заготовки. Незаменимыми помощниками для придания правильной формы заготовки станут раскатки и обжимки, а также другие инструменты для придания цилиндрической формы.

Оттяжка

Кстати, у нас есть канал в Телеграмм, где мы публикуем все новости наших сайтов Ковка-сварка и ведлелек, а также новости ютуб каналов по теме ковки и сварки. Ссылка есть на каждой странице сайта. Подписывайтесь, чтобы узнавать новости там.

Оттяжка — это разновидность протяжки (вытяжки), когда заготовка оттягивается только на конце и создается утоньшение. Например, так можно заточить гвоздь или строительную скобу.

Это лишь одна операция ковки, с ее помощью мало что можно сделать, разве что сделать толстую заготовку тоньше (протяжка) или заточить пику (оттяжка), подписывайтесь на канал, т. к. дальше будут ролики про то, как это можно на практике применить на конкретных простых изделиях, и включайте колокольчик.

Давайте я покажу небольшую оттяжку, это я начну уже делать практичное кованое изделие, очень простое. Крючок для одежды, ключей или чего-либо еще.

Он будет очень простой, сложные буду делать в дальнейших роликах, тут я хочу показать простейшие операции в действии.

Вот так делаем оттяжку кончика куска прутка, потом будут применяться еще операции разгонка и гибка, и получится вот такой простой крючок. Простой, но сделанный своими руками и это ручная работа, ручная горячая ковка.

Коротко о главном

Простая и одновременно доступная технология холодной ковки сегодня находит сегодня все большее количество поклонников. И как показывает практика, многие мастера не только создают свои неординарные по замыслу элементы ковки, но и необычные устройства и приспособления для работы.

Мастерами успешно создаются как простые приспособления для выполнения одной операции, например, создания элемента улитка, веретено, спираль, навивка, скрутка, с применением физической силы мастера. Так и более сложные, с использованием механических редукторов и электроприводов. Однако, для создания небольшой мастерской многие советую обязательно собрать станок для завивки улитки и гнутик, для получения правильных геометрических форм. Именно эти приспособления и будут основой для развития в дальнейшем мастерской холодной ковки.

Но как бы там ни было, в разработке станков и приспособлений для холодной ковки одним из самых интересных моментов стоит вопрос создания универсального станка для большого количества операций.

Оценок 0

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Однако, существует также технология металлообработки, когда заготовку не нагревают, а куют холодной. Такой прием позволяет получить не менее прочные изделия, без нагревания заготовка прессуется и изгибается.В таблице указаны пределы температур, при которых тот или иной металл можно ковать.

Механическая обработка

Это неотъемлемая часть любого металлообрабатывающего производства, которая выполняется режущим инструментом: резка, рубка, фрезеровка, сверление и др. На современном производстве применяются высокоточные и высокопроизводительные станки и комплексы с ЧПУ. При этом до недавнего времени новые технологии в обработке металлов были недоступны на строительных площадках при сборке металлоконструкций. Механизм выполнения производства работ по месту монтажа предусматривал применение ручных механических и электрических инструментов.

Сегодня разработаны специальные магнитные станки с программным управлением. Оборудование позволяет выполнять сверление на высоте под любым углом. Устройство полностью контролирует процесс, исключая неточности и ошибки, а также позволяет высверливать отверстия большого диаметра, что раннее на высоте было практически невозможно.