Основы процесса обработки давлением металла

Процедура опирается на физические свойства металла безвозвратно изменять свою форму под давлением внешней нагрузки без разрушения. Это основано на механическом свойстве атомов менять свое стабильное состояние на новое при воздействии сил, которые превышают упругость самого металла.

Обработка проводится горячим и холодным способом. При горячем методе температура заготовки выше, чем показатель рекристаллизации.

При холодном методе давление производится при показателях температуры ниже, чем у рекристаллизации.

Применяется несколько процессов воздействия на металл давлением:

- волочение;

- воздействие прессом;

- ковочный процесс;

- прокатный станок;

- объемный вариант штамповки;

- листовой метод;

- комбинированные методы.

Каждый из них отличается многими нюансами.

Прокатка

Для прокатки используется вращательный инструмент — валка. Заготовка втягивается в зазор между валками и приобретает необходимую форму детали. Прокатка имеет несколько разновидностей:

- Продольная: один из самых распространенных методов прокатки.

- Поперечная: заготовка в таком методе не делает поступательных движений.

- Поперечно-винтовая: средний вариант обработки между двумя методами обработки.

Последняя разновидность чаще применяется для изготовления полых заготовок. Прокатка является одним из наиболее широко применяемых методов создания металлических заготовок давлением. При помощи данного процесса получают: балки, рельсы, листы, прутковый материал, трубы.

На производстве несколько валков, соединенных в станину, получается клеть. Всем известный станок проката — это несколько клетей, которые имеют соединения. На прокатных станах используется, и горячий, и холодный метод обработки металла.

В зависимости от готовой продукции, которую выпускает прокатный стан, их делян на: листопрокатные, трубопрокатные, рельсобалочные, а также специальные.

Такие станки подразделяются на то, сколько валков расположено в нем.

Важно знать: Новые и старые способы резки металла

Волочение

В данном метода обработки применяется принудительное пропускание профиля (круглого или фасонного) через фильеру. Ее еще называют волокой. Волока изготавливается из твердых сплавов, а также инструментальной стали и алмазов. Таким образом, изготавливается проволока.

При этом толщина и ширина сечения должны иметь соотношение не больше 20. В таком процессе через несколько фильер протягивается заготовка большого диаметра. Процесс волочения так же разделяется на виды.

- По типу волочения: сухое или мокрое. При мокром волочении используется мыльная эмульсия, а при сухой обработке давлением применяется емкость с мыльным раствором.

- Много- и однониточное волочение. Многониточное волочение допускает протягивание 8 одновременных заготовок.

- По обработке поверхности: чистовое или черновое. Чистовое волочение используется как оканчивающая процедура, а черновой вариант является заготовительным.

- По температурным показателям: холодный и горячий вариант.

- По числу обработки: однократное или многократное. Считается по количеству протягиваний полосы через станок.

При помощи данной технологической процедуры получается проволока до 8 мм в диаметре. Волочение полых конструкций помогает произвести тонкостенные трубы небольшого диаметра.

См.также: Токарные резцы по металлу

Основные способы обработки металлических изделий

Для удовлетворения потребностей производств разных отраслей (машиностроения, изготовления изделий, различных конструкций и т. д.) применяются различные способы создания заготовок. Существует множество методов обработки металлов или их сплавов.

Ключевыми технологиями считаются:

- литье – формирование металлических изделий путем заливки материала в специальные формы;

- использование высокого давления;

- механическое воздействие – форма изделию придается за счет воздействия металлорежущих устройств.

Как правило, основные процессы до и после сопровождаются термической обработкой: закалкой, криогенной обработкой, отжигом, отпуском, нормализацией или старением.

Литье.

Принцип действия заключается в том, чтобы разлить металлический расплав в специальные формы. Изделие на выходе называется отливка.

Рассматривая литье более детально, можно выделить следующие этапы:

- подготовка металлического расплава;

- создание специальных форм и шпилей;

- монтаж и заливка материала;

- отделение заготовок от форм и отправка на следующий этап обработки металлических изделий.

Такой способ используют для изготовления деталей разных типов – от несущих рам производственных станков до отопительных радиаторов, блоков цилиндров и др.

В качестве материала для заливки чаще всего используют чугун, литий или их сплавы, поскольку они характеризуются низкой себестоимостью и легкостью плавления. Для этих целей также применяют сталь и цветные металлы.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Форму для создания отлива делают из особой формировочной земли или при помощи деревянной или металлической опоки.

Литье, хоть и является классической технологией обработки металлических изделий, не стоит на месте – этот способ богат на инновации. Так, сегодня широко применяется литье под давлением, литье в выплавляемые формы и в кокиль. Такие способы позволяют получить деталь высокого качества, не нуждающуюся в дополнительной доработке, в связи с этим снижается ее финальная стоимость.

Обработка давлением.

Этот способ основывается на пластических свойствах металлических пластин, то есть под воздействием давления он способен изменять свою конфигурацию, но при этом не нарушает целостность детали. Благодаря этому можно не только получить элемент желаемой формы, но и повлиять на его внутреннее строение, а значит, и на свойства.

В рамках обработки металлических изделий таким способом может выполняться:

- волочение;

- ковка;

- прессование;

- прокатка;

- штамповка.

Для усиления пластических свойств материала и снижения энергозатрат на придание ему нужной формы изделие могут предварительно нагреть

Важно подобрать оптимальную температуру для каждого металлического состава. В качестве нагревателей зачастую используют горны, индукционные системы и т

д.

Выбор нагревателя напрямую связан с составом материала и технологией обработки. Так, большинство металлов и сплавов отправляют в камерную печь или применяют к ним газовые устройства с непрерывным тепловым воздействием. Цветные металлы доводят до нужной температуры в электрических печах. Прокатные станки для переработки слябов оснащены греющими колодцами.

Обработка металлических изделий путем использования давления (штамповки) производится в следующих техниках: прокатке, волочении, прессовании, ковке и штамповке.

Прокатка – это наиболее часто встречаемая технология придания металлической заготовке необходимой конфигурации. Для этого ее пропускают через узкую щель между двумя валиками, непрерывно вращающимися в противоположные стороны. Такой способ применяют также в целях снижения сечения прутка, изготовления профиля (в т. ч. двутавровой балки) и т. д.

Химическая и механическая обработка

Применяются методы термического воздействия с применением химии для насыщения металла элементами, например, углеродом. Такой способ воздействия называется химикотермический. А если на изделие в процессе его остывания воздействовать механически, придавая ему нужную форму, то это термомеханическая обработка.

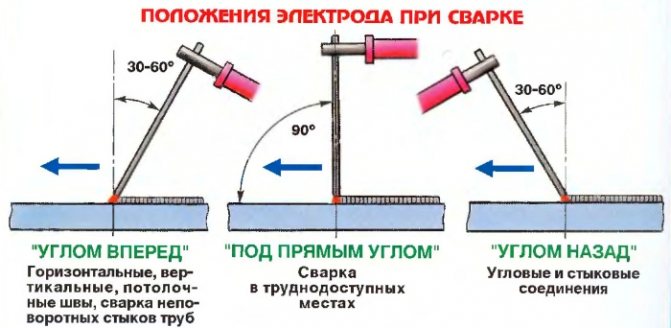

Сварка

Прочное соединение двух и более металлических деталей между собой.

При сварке изделия нагревают в месте предполагаемого шва до расплавления. Затем атомы соединяемых деталей смешиваются, при остывании образуя шов.

В обычных условиях невозможно соединить детали, сдавливая их между собой, дело в том, что поверхность металла загрязнена разными веществами. В том случае, когда материал нагревается и плавиться, высвобождаются свежие слои металла, поэтому их соединение становится возможным.

Выделяют три вида сварки:

- термическая,

- термомеханическая,

- механическая.

Тепловое или термическое воздействие на детали подразумевает нагрев без применения дополнительного давления. Тепло получают от электрической дуги (электрическое воздействие), газового пламени.

При термомеханическом соединении детали нагревают лишь до состояния их пластичности, после чего плотно соединяют их, сдавливая друг с другом.

При сварке с применением давления металл деформируют до такой степени, что он начинает растекаться, как вода.

Сварка с применением давления

Стекают загрязненные слои, обнажая свежий слой. Затем начинается химическая реакция, соединяющая детали вместе.

Такой процесс происходит только с применением автоматики. Человек не обладает достаточной силой, чтоб привести к таким реакциям. Такая сварка применима в том случае, когда нужно соединить большие детали с толстыми стенками.

Ручная сварка

В быту чаще используют переносные сварочные аппараты, способные сварить конструкции из металлов небольшой толщины. Здесь используется принцип электрической дуги.

При помощи специального электрода вызывают короткое замыкание на свариваемое изделие. Возникает устойчивый дуговой разряд порядка 6 тыс. градусов по Цельсию. Затем, на расстоянии 2–5 миллиметров между электродом и изделием происходит сварочный процесс. В итоге получается прочный шов, способный выдержать большое давление извне.

Сварка под флюсом

В условиях производства используют автоматическую сварку под флюсом.

Процесс сварки под флюсом

Его насыпают на свариваемые изделия слоем в 50–60 миллиметров. Затем приступают к сварке.

Сначала нагревается сам флюс, и сварка происходит в газовой среде флюса, в то время как сам металл не подвергается воздействию кислорода. Шов такой сварки получается прочнее ручной сварки.

Обработка давлением

Для придания будущему изделию нужной формы, при изготовлении полуфабрикатов и деталей, на него воздействуют давлением. При этом свойства материала не изменяются, меняется только форма.

Существуют следующие способы воздействия давлением:

- ковка,

- штамповка,

- штамповка листовая,

- прокатка,

- прессование,

- волочение.

Ковка

Древнейший метод обработки – ковка. Металл нагревают до пластичного состояния, после чего придают ему нужную форму при помощи специальных инструментов. В древние времена с помощью ковки кузнецы изготавливали оружие, орудия работы, инструменты. Сейчас ковка больше используется в архитектуре, при создании узора ворот, поручней лестниц.

А также ковка возможна без предварительного нагрева. Нужную форму придают, изгибая определенным образом. При таком способе нужна будет дополнительная обработка металла, ведь появляются погрешности в работе.

Штамповка

Автоматизированный процесс, с применением станков. Будущую деталь либо помещают в специальную форму, после чего подвергают давлению, либо воздействуют на нее штампом заданной формы. В первом случае получают объемные изделия, во втором используют листовой металл.

При прокатке металл пропускают между двух крутящихся валиков. На выходе получают гладкие листы. Процесс волочения похож на прокатку, однако, получаются не листы, а проволока. А также используется комбинированное воздействие давления на металл.

Электрическая обработка

Одна из последних стадия обработки.

Такая обработка металлов применяется для особо твердых сплавов, требующих ювелирной работы и не поддающихся воздействию другими способами. Все этапы процесса выполняются скрупулезно, придерживая необходимые условия для получения качественного материала.

А также электрической обработкой вырезают в изделии мелкие отверстия, зазубрины, делают гравировку.

Передовые разработки

Новые технологии металлообработки не ограничиваются лазером. Также применяются следующие методики:

- Магнитоимпульсная – заготовку помещают в электромагнитное поле. Изделие помещается в диэлектрик, и силовые линии воздействуют на его поверхности. Таким способом проводят формовку бериллия, титана, листовой стали.

- Высокочастотная, ультразвуковая. Эффективна для термообработки поверхностей металлов и сплавов.

- Электроэрозионная – разрушение металлического слоя воздействием электрической дуги, искры или импульса. Микрочастицы плавятся, постепенно вымываясь из обрабатываемой зоны эмульсией или маслом. Параллельно увеличивается твёрдость заготовки в зоне воздействия разряда.

- Плазменная – подходит для чёрных, цветных и тугоплавких металлов. Вместо режущего инструмента используется струя плазмы. Она образуется при воздействии электрической дуги на подаваемый через сопло газ. Газы используются двух типов – активные – водяной пар, водород, аргон и азот и неактивные – кислород и воздух. Сфера применения этого способа – резка чёрного металла.

Все перечисленные способы обработки отличаются высокой точностью исполнения резки, они могут применяться на любых предприятиях, где имеются условия для монтажа такого оборудования. Отличаются расходом электроэнергии, иными затратами.

Гидроабразивная обработка металлов

При использовании этой технологии на поверхность заготовки воздействуют с помощью смеси воды и абразивных частиц. В результате такой обработки часть материала с поверхности детали удаляется. В результате использования гидроабразивной обработки поверхность изделия становится чистой и матовой, отсутствуют присущие обработке лезвийным материалом риски. Воздействие абразивных частиц на поверхность детали очень непродолжительно и имеет чисто ударный характер. В состав смеси, кроме абразива, добавляются химикаты, которые упрощают и ускоряют процесс обработки.

Главное отличие от обработки металла резанием, гидроабразивная обработка не оставляет практически никаких следов. Кроме этого, в результате бомбардировки поверхности абразивом, увеличивается усталостная прочность поверхности обрабатываемого изделия. Как известно, абсолютно все процессы мехобработки металла требуют приложения больших усилий и сопровождаются выделением большого количества тепла, что может привести к деформации поверхности детали. При использовании гидроабразивной технологии температура поверхности детали не меняется.

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Преимущества обращения в нашу компанию

- Опыт специалистов. Механическая обработка выполняется нами на протяжении нескольких лет. Специалисты успешно решают многочисленные задачи. Они готовы проконсультировать клиентов и дать ответы на любые возникшие вопросы.

- Соблюдение всех установленных стандартов и норм.

- Учет всех запросов клиентов. При механической обработке мы готовы выполнить любые ваши требования.

- Оптимальная стоимость услуг по металлообработке.

- Оперативность решения задач. Точные сроки механической операции по обработке металлов в Москве в нашей компании вы можете уточнить заранее.

- Наличие современного оборудования. Обработка металла выполняется с применением станков с ЧПУ. Они позволяют быстро производить все необходимые операции и добиваться оптимальных эксплуатационных параметров получаемых изделий и конструкций.

Современные технологии обработки

Существует несколько основных методов обработки цветных металлов. Они делятся на несколько групп в зависимости от технологии и температурного режима: горячие и холодные, механические и термические.

Самые популярные из них:

- сварка (термическая, химическая, газовая, дуговая, электрическая, контактная);

- отливка;

- механическая обработка с использованием станков (гравировка, фрезеровка, токарное производство, шлифовка, гидроабразивная и плазменная резка);

- обработка с использованием высокого давления (штамповка, прессовка, волочение, прокат, ковка).

Для грамотного выбора методики обработки нужно знать несколько параметров используемого цветного металла:

- теплоёмкость;

- теплопроводность;

- наличие или отсутствие реакции с воздухом при нагревании;

- изменение механических свойств при повышенной температуре.

Если правильно высчитать и учесть все показатели, то изделие будет служить долго, а его свойства будут полностью отвечать заявленным.

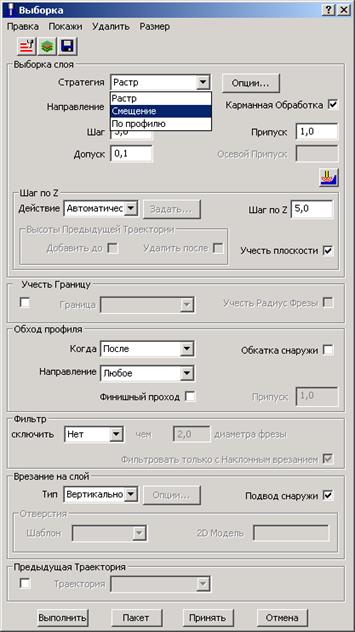

8.1. Черновая обработка

Черновая обработка (выборка) является предварительной операцией, позволяющей удалить основную часть материала из массива заготовки.

Черновая обработка производится в плоскостях, параллельных плоскости XY. Положение этих плоскостей по оси Z (Высоты выборки) можно задать как вручную, так и вычислить по определенному критерию (шаг, количество, условие плоскостности и т.д.). Расстояние между соседними слоями вдоль оси Z определяет толщину материала, снимаемого фрезой за один проход (глубину резания).

Существует три варианта (стратегии) черновой обработки:

· По профилю

· 3D смещение

| Стратегия Растр

– представляет собой набор проходов, параллельных осямXилиY. |

|

|

|

Стратегия По профилю

– представляет собой набор проходов, повторяющих профиль детали, в сечениях, параллельных плоскостиXY(слоях). |

| Стратегия 3Dсмещение– обработка осуществляется эквидистантами к сечению детали до полного удаления материала. |

Нажмите кнопку Выборка

наПанели инструментов .

Появится следующее окно:

В качестве стратегии черновой обработки из выпадающего списка выберите опцию Смещение

Параметр Шаг

определяет расстояние между соседними проходами инструмента в пределах одного слоя. Зададим его равным ¼ диаметра фрезы.

Значение Припуска

оставьте равным 1мм.

Параметр Допуск

определяет точность, с которой будет выполняться вычисление траектории движения инструмента. Оставьте значениеДопуска равным 0.1 мм.

Параметр Направление

определяет способ положения режущих кромок инструмента относительно детали.

Существует три варианта.

| Попутное фрезерование

Имеет следующие преимущества: · Меньше нагрев инструмента · Выше стойкость · Лучше шероховатость получаемой поверхности · Выше геометрическая точность |

|

| Встречное фрезерование

Имеет следующие преимущества: · Меньше отжим инструмента |

|

| + | Любое

Сочетает как встречное так и попутное фрезерование |

Выберите Любое

направление движения фрезы.

Зададим Высоты выборки

(глубину резания).

Выберите Автоматический способ вычисления Высот выборки. Задайте параметр Шаг поZ равный 8 мм (за один проход фреза будет снимать слой материала, толщиной 8 мм).

Опция Обход профиля

позволяет добавить дополнительный проход инструмента, описывающий контур модели с заданным припуском на каждом слое.

Снимите флаг Финишный проход

. ФункциейОбход профиля мы воспользуемся при получистовой обработке.

Перед тем как мы получаем заготовку или готовое изделие из металла, оно может пройти через несколько станков и агрегатов, которые придадут ему нужную форму.

Весь комплекс работы с металлической заготовкой называется механообработкой – в ходе неё заготовка превращается в законченное изделие. Если брать в качестве примера работу со сложным изделием, то оно должно пройти через следующие этапы обработки:

- черновую (черновая металлообработка предполагает придание заготовке формы, приближенной к форме готового изделия);

- чистовую (количество возможных операций в ходе чистовой обработки заметно больше).

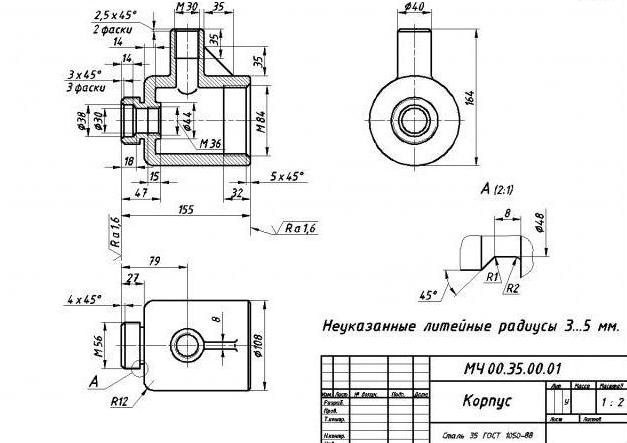

От чего зависит вид обработки

Изготовление металлической детали из заготовки – трудоёмкий и достаточно сложный процесс. Он включает в себя множество различных операций. Одной из них является механическая обработка металла. Прежде чем к ней приступить, составляют технологическую карту и делают чертеж готовой детали с указанием всех необходимых размеров и классов точности. В некоторых случаях для промежуточных операций также подготавливают отдельный чертеж.

Кроме того, существует черновая, получистовая и чистовая механическая обработка металла. Для каждой из них выполняется расчет режимов резания и припусков. Вид обработки металла в целом зависит от обрабатываемой поверхности, класса точности, параметров шероховатости и размеров детали. Например, для получения отверстия по квалитету Н11 используют черновое сверление сверлом, а для получистого развертывания на 3 класс точности можно использовать развертку или же зенкер. Далее мы изучим способы механической обработки металлов более детально.

Ключевые преимущества

Способ плазменной резки металлов имеет большое количество преимуществ. Одно из них – это скорость работы. Чаще всего заготовки для раскроя имеют толщину до 25 мм. В этом случае скорость их обработки примерно в два раза и даже больше превышает аналогичную при использовании резки кислородно-газового типа. И стоит добавить, что при заметном уменьшении толщины листа металла, она может превышать её и в 12 раз. Такое преимущества способно существенно повысить производительность работы и сэкономить время.

Другое преимущество метода – это высокая и качественная скорость прожига

Эта характеристика является очень важной при резке металлических изделий. При плазменном методе она составляет порядка 2 секунд

Для сравнения: газовая резка с кислородом – 30 соответственно при условии соблюдения температуры в 1 тысячу градусов как минимум. Краткое взаимодействие инструмента с металлом хорошо прежде всего тем, что за пару секунд материал не успеет деформироваться, как это может произойти в другом случае.

Другим несомненным преимуществом плазменного метода можно назвать минимальное количество окалины при работе. Её можно с лёгкостью удалить. Системы для резки также легко управляются и помогают обеспечить нужную высоту инструмента и хорошую скорость.

Памятка выбирающему заготовку

Грамотный выбор заготовки поможет свести к минимуму производственные издержки и получить вещь с нужными характеристиками при минимальных затратах на материалы и обеспечение производственного процесса.

Для создания детали подойдут разные виды получения заготовок. Рекомендуется выбирать вариант, максимально приближенный к конечному результату. Это поможет сократить потери материала и ускорить производственный цикл.

При выборе оборудования необходимо учитывать не только его производительность, но и рентабельность

Если нужно изготовить несколько десятков коленчатых валов для двигателя, то, делая выбор заготовки, стоит обратить внимание на изделия, кованные горячим методом, а если несколько тысяч – на штампованные

Также необходимо:

Учесть все особенности материала и выбрать производство с учетом выявленных характеристик. Раскрой латунных листов, проката из алюминия и некоторых видов цветных металлов хорошо проводить лазером, стальные сплавы менее требовательны к обработке и могут подвергаться разным типам резки. Сварка подходит для соединения однородных и разнородных по структуре элементов.

Оценить виды заготовок и способы их получения. Когда допускается несколько вариантов производства, выбирают более экономичный

Когда затраты примерно равны, выбор делают в пользу более производительного.

Обратить внимание на сложность конфигурации изделия. Штамповка позволяет получить простые формы, а создание полостей и отверстий при этом затруднено, поэтому потребуется дополнительная обработка

Нужно учесть, какую имеет металлообработка стоимость и включить дополнительные расходы в смету. Иногда более дорогостоящий метод, при котором заготовку почти не требуется обрабатывать, может оказаться выгоднее.

Рассчитать оптимальный размер припуска. Минимальный припуск должен позволять снять дефектный верхний слой (горка при литье, неровности при резке) без нарушения заданных параметров детали. Разные виды заготовок из металла имеют различную величину припуска. Иногда может потребоваться несколько операций, чтобы достичь требуемых размеров и формы.

Стоит также учитывать, что на стоимость производимого изделия влияет масса и сложность геометрии поверхности. Часто сильно повышает цену производства вес, ведь для тяжелой продукции требуется более мощное оборудование. При штамповке отмечается обратное: чем крупнее матрица, тем дешевле будет изделие. Это хорошо заметно при выпуске крупных партий.

В машиностроении чаще всего применяется литье. По сравнению с другими методами отливка позволяет получить продукцию любой конфигурации с точными формами. Вес отливаемого изделия может составлять от нескольких граммов до сотен килограммов. Отливки больших заготовок помогают удешевить производство за счет создания крупных форм и при этом получить продукт с точным соответствием заданным свойствам.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

![Механическая обработка металлов [виды, способы]](http://takorest.ru/wp-content/uploads/c/6/6/c66c82e7a8b2faa96a4b36566233616c.jpeg)