Преимущества

- Сварка алюминия плавящимся электродом является самым простым и доступным вариантом, который может использовать практически любой сварщик, так как для него требуется минимальный комплект оборудования;

- Подготовительные процедуры проходят достаточно быстро, а также после работы не требуется много времени, чтобы вернуть все в первоначальный вид;

- Расходные материалы, которыми здесь выступают электроды, очень доступны, распространены и имеют относительно невысокую стоимость;

- Себестоимость сварки намного ниже, чем при использовании других методов;

- От мастера не требуется большой опыт владения другим оборудованием, так как все происходит по самой стандартной схеме.

Недостатки

- Качество соединения сильно страдает из-за недостаточной защиты сварочной ванны, которую обеспечивает покрытие электрода;

- Подбор электродов может стать серьезной проблемой, если неизвестно, с каким именно сплавом металла ведется работа;

- Требуется использовать флюс в качестве дополнительного расходного материала;

- Высокая скорость электросварки затрудняет нормальное формирование шва.

Способы сварки электродом

Технология сварки алюминия электродами предполагает использование нескольких различных методов, которые чаще всего встречаются в частной и промышленной сфере.

Сварка обыкновенными плавящимися электродами с покрытием. Здесь используется стандартный сварочный трансформатор, который применяется и для сварки других металлов. В таком случае, технология сваривания ни чем не отличается от стальных швов, но результат может оказаться не высшего качества, так как из-за плохой сварки алюминия возникает ряд проблем.

Сварка проводов – самый надёжный способ их соединения

Самым надёжным способом, который применяется для крепления проводов из меди между собой, считается сварка. При помощи ее добиваются долговечности соединения. Проводка служит десятки лет. Есть специальный аппарат для сварки медных проводов. С помощью него работа будет выполнена качественно и быстро.

Специфика того, как работает трансформатор для сварки медных проводов, заключается в непостоянности его нагрузки. Данный аппарат можно как купить, так и сделать своими руками. Трудностей это не вызовет.

Да и сама работа по спаиванию проводов не доставит проблем даже начинающему электрику. Достаточно иметь лишь желание и аппарат для сварки медных проводов. Поэтому многие стремятся выполнять такие электротехнические работы самостоятельно, не прибегая к услугам специалистов.

Каждый предпочитает, чтобы проводка в его доме была достаточно надёжной. Говоря о качестве проводки, следует учитывать, что для его повышения требуется только медь. По этой причине сварка медных проводов своими руками стала очень популярной в последнее время. Она имеет множество преимуществ. К ним относятся такие:

- Механическая надёжность сварного соединения достаточно высока.

- Электрический контакт, обеспеченный сваркой, можно считать самым надёжным.

При соединении проводки с помощью такого прибора, как трансформатор для сварки медных проводов, заметно улучшается соприкосновение контактов, так как образуется монолитное соединение.

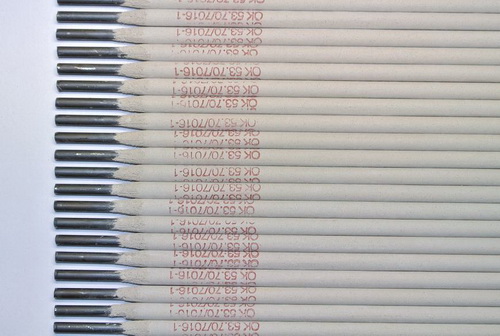

Достоинства и недостатки графита

Графитированные электроды способны проводить ток, не плавясь при этом, что случается с проволокой из иных материалов. В этом заключается главная отличительная особенность таких изделий. Электроды из графита выпускаются с наконечниками разных форм и длины, бывают обычными или омедненными.

Опишем наиболее выгодные характеристики электродов данного вида:

- доступная стоимость, широка распространенность;

- экономичный расход;

- материал, из которого создают стержень, не прилипает к соединяемым деталям;

- способность быстро разогреваться до температуры плавления металла;

- для разжигания дуги при работе инвертором потребуется ток в 5-10 А.

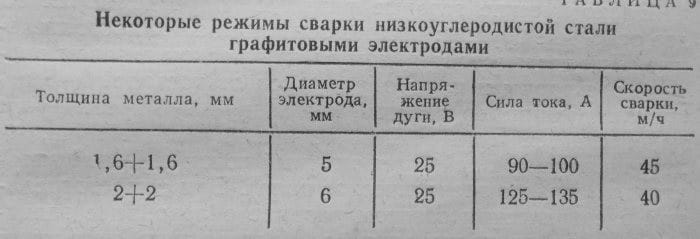

Таблица режимов сварки графитовыми электродами.

Таблица режимов сварки графитовыми электродами.

С их помощью можно сварить медностержень или алюминиевые провода, но у графитовых сварочных электродов существует несколько недостатков, чего не стоит забывать:

соединение сваркой с применением графитовых стержней отличается сложностью, поскольку они имеют маленький диаметр ‒ 6 мм;

эксплуатационные параметры соединяемых деталей могут ухудшиться в связи с повышенной концентрацией углерода в металле, которую провоцирует применение графитовых стержней;

электроды из графита с определенным видом наконечника нужны для выполнения узкого списка операций, поэтому важно подбирать разные виды такой детали для стержней при выполнении разных видов работ;

Сфера использования стержней и особенности работы с ними

Графитовые электроды используются не только в случаях, когда необходимо соединить медные или алюминиевые провода. Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

Графитированные электроды дают возможность эффективно срезать заклепки, прошивать детали из углеродистой и легированной марок стали. Они актуальны при термической обработке (сплавлении) чугуна и стали. Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Как показывает практический опыт, графитовые стержни при дуговой резке металла или сварке медной проводки уменьшают количество дефектов. Главное требование при использовании расходников данного типа – соблюдение требований техники безопасности и технологического процесса.

Кроме того, применение стержней из графита актуально для выполнения таких операций:

- сваривание тонкого листового проката или заготовок из цветного металла;

- устранение дефектов, образованных во время литья;

- наплавка твердосплавных покрытий к деталям разного назначения.

Нередко работа с графитовыми электродами подразумевает использование присадки. Она может быть ранее уложенной в определенные места сварки или же подаваться в рабочую зону во время формирования шва.

Следует помнить, что для получения высококачественных сварных соединений с использование графитовых электродов, нужно учитывать особенности работы с таким расходным материалом:

Добиться экономичного расхода стержня и при этом удерживать стабильную дугу длительный период времени легче при прямой полярности

Другими словами, минус подается на электрод.

При выполнении сварочных работ важно учитывать воздействие внешних факторов на стабильность горения дуги. Это способствует получению лучшего результата.

При использовании графитовых электродов КПД специалиста будет меньшим, чем во время сварочных работ плавящимися расходниками.

Сварка графитом дает возможность получать сварные соединения со средними показателями пластичности.

Не исключается образование пустот внутри швов, что отрицательно сказывается на их прочности и долговечности.

Учитывая сложность технологического процесса, сварочный работы с использование графитовых электродов поручают опытным специалистам. Новичкам для такой работы желательно хорошо попрактиковаться.

Для работы с электродами из графита применяются два технологических приема:

- Подача материала непосредственно в пламя дуги. Присадка располагается между стыком и электродом под углом в тридцать градусов. При этом в рабочую зону первой подается проволока и только после нее – сам электрод. Для ускорения рабочего процесса расходник удерживается под углом 70 градусов.

- Сначала наплавляется валик, состоящий из основного металла. После этого в зону плавления подается присадочный материал. В отличие от первого технологического приема здесь подается прежде стержень и только после него – проволока.

Наибольший недостаток второго способа заключается в том, что существует высокая вероятность образования прожога. Поэтому он не подходит при работе с тонкими заготовками и нежелателен для использования новичками в таком деле. А вот для соединения заготовок с толстыми стенками такая технология подходит.

Работая с графитовыми электродами, специалист должен помнить, что определяющим параметром для их применения является плотность тока. Если в силу каких-либо объективных причин данный показатель выше допустимых норм, то работу следует прекратить. В противном случае с высокой степенью вероятности графит придет в негодность.

Продлить срок службы графитовых электродов несложно. Для этого достаточно с обеих сторон вкрутить специальные удлиняющие ниппели. Благодаря такому решению не только сокращаются издержки на приобретения расходных материалов, но и повышается их надежность.

Режимы сварки для графитовых электродов

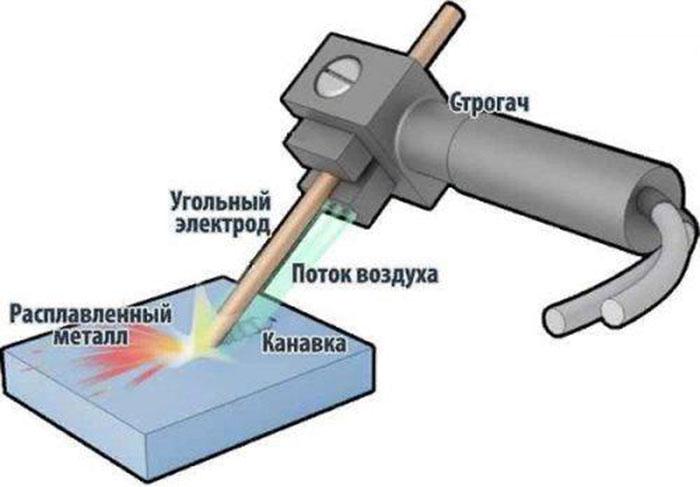

Факел угольной дуги постоянного тока под действием магнитных сил и потока воздуха отклоняется, затрудняя ведение процесса сварки. С целью получения устойчивой дуги применяют катушку, состоящую из 6—10 витков. Катушку изготовляют обычно из меди. Один конец катушки зажимается в электрододержатель, в другой конец вставляется и закрепляется электрод (фиг. 67). Более совершенный электрододержатель показан на фиг. 67, б. У него катушка изготовляется из медной трубки, через которую проходит вода.

Угольным электродом без присадочного металла осуществляют сварку материала толщиной 1—3 мм (фиг. 68, а). При сварке металла большей толщины в шов предварительно укладывается присадочный металл в виде круглого прутка или полоски, который, расплавляясь вместе с основным металлом, образует шов (фиг. 68, б).

Материал толщиной 0,3—1 мм сваривается следующим способом. Присадочный пруток с ионизирующим покрытием подается левой рукой сварщика под углом 20—30° к месту сварки. Дуга направляется на конец прутка и, расплавляя его, дает плотный, ровный шов, без прожогов. Дуга при этом горит достаточно устойчиво, чему способствует ионизирующее покрытие. Схема сварки тонколистового металла показана на фиг. 69.

Табл. 59.Режимы сварки для графитовых электродов

При сварке угольным электродом сила сварочного тока подбирается в зависимости от диаметра электрода и толщины свариваемого материала. В табл. 59 даны режимы сварки для графитовых электродов. Величина силы тока при сварке различи ных видов соединений отличается незначительно и легко коррек- » тируется.

Для сварки предпочтительно применять не угольные, а графитовые электроды. Графитовые электроды имеют хорошую электропроводность и более стойки против сгорания на воздухе.

Конец электрода должен быть заточен под углом 60—70°. В целях уменьшения нагрева электрод выставляется на небольшую, удобную для работы длину.

Угольный электрод применяют для резки металла, разделки металла в шихту, отрезки прибылей и литников, а также для воздушно-электродуговой резки.

Виды электродов

Результат сварочных работ во многом зависит от того, насколько подходящий электрод для меди мы подобрали.

Ими сваривают различные виды стали, такие как легированная сталь, высоколегированная с нестандартными параметрами, конструкционная сталь.

Также электродные стержни широко применяются при сварке цветных металлов, чугуна. Еще одна область применения — наплавка металла (нанесение металла при помощи плавления).

Электроды имеют различное покрытие, отражается это при маркировке так:

- А – Кислотное. Содержит окись кремния, марганца, железа;

- Б – Основное.В составе – фтористый кальций, карбонат кальция. Ток для работ используется постоянный, с переменной полярностью;

- Ц – Напыление из целлюлозы. Содержит органические соединения, муку. В сварочной зоне создает защитное облако газа;

- Р – Рутиловое. Состоит из рутила, минеральных и органических компонентов. Также защищает зону сварки при помощи газа и препятствует разбрызгиванию металла во время сварки.

Теперь об электродах, необходимых для сваривания медных проводов. Их всего два вида – угольные, из электротехнического угля, и графитовые. Рассмотрим их особенности.

Электроды угольные

![]()

Основные области применения электродов из электротехнического угля – сваривание цветных металлов и сплавов, тонколистового металла. Кроме того, с их помощью можно исправлять дефекты литья. КПД сварной дуги при их использование низкое.

Температура дуги высока даже при низком значении силы тока.

Могут использоваться как без присадок, так и с применением присадочного материала (подача в дугу, укладка на шов), чаще всего присадки не используются. Температура плавления 3800оС, кипения – 4200оС.

Работы такими электродами проводятся с установкой прямой полярности, при нагреве они расходуются очень быстро.

Электроды графитовые

Как вы уже поняли из их названия – состоят они из графита, одной из модификаций углерода. Это мягкий материал с высокой электропроводимостью. Судя по отзывам, такие электроды считаются более удачными для меди, чем угольные.

Стоят они меньше, расходуются экономнее, хорошо подходят для инверторных аппаратов с регулируемой силой тока, при сварке они остаются целыми, а соединение, полученное с их помощью, отличается высокой прочностью и надежностью.

После таких работ металл становится более устойчивым к окислению. Экономное расходование электродных стержней из графита обусловлено высокой температурой, при которой графит плавится (в четыре раза выше, чем у меди).

Кроме того, их можно заменить на стержни использованных батареек или щетки коллектора.

Вместо стандартного держателя для использования таких заменителей необходимо взять зажим типа «крокодил», для электрода, а также для заземления.

В некоторых случаях это даже удобнее, так как такие зажимы имеют небольшие габариты. В частности, это их качество может пригодиться при работах с проводами в распределительной коробке.

Проверяем работу

Тестером проверяем напряжение на выводах батареи. Одно маленькое изделие длиной 4-5 см выдает до 0,5 – 0,6 Вольт напряжения. К трем последовательно соединенным батарейкам подсоединяем светодиод и вот, – появился свет, ток пошел, батарея заработала.

Батарейки можно поместить в контейнер, например – соломинку для коктейлей. Контейнер вставляем внутрь пастовой ручки с прозрачным корпусом. Перед этим из ручки вынимаем пишущий стержень, обрезаем его так, чтобы в корпусе поместились контейнер с тремя батарейками и светодиодом. Светящая ручка с батарейками из простого карандаша готова!

Простые самодельные устройства из подручных материалов по образованию электротока позволяют познать и понять природу электричества, как источника энергии, выполняющего реальную работу. Конструирование таких устройств имеет неоценимое образовательное значение для детей, заменяет сотни страниц учебных пособий, пытающихся объяснить, что же это такое – электричество.

И никакими мерками не измерить той неописуемой радости, когда все сделанное их руками вдруг волшебным образом засветится, замигает разноцветными светодиодами. Этим-то как раз и важны такие самоделки.

Область применения графитированных электродов

Графитовые электроды нужны при разных операциях. Они применяются при проведении обработки поверхностей перед сваркой, резкой заготовок, зачистки кромок деталей из металла.

Их также используют при плавлении чугуна, сплавов, для дуговых печей. Наличие ниппелей облегчает соединение стержней между собой. Такая подготовка позволяет отладить подачу расходных материалов для сварки в печах.

Они подходят и для проведения таких операций:

- Сварки элементов из цветного металла.

- Заваривания дефектов, полученных из-за нарушений технологии литья.

- Наплавления элементов из твердого сплава на металлическую основу.

Электроды для сварки могут использоваться с присадкой, которая подается во время проведения работ или помещается в место, где располагается шов.

Чтобы уменьшить окисление элементов во время сваривания, необходимо выполнить такие действия:

- Для печей обеспечить герметичность.

- Температуру поверхности электродов ограничить в допустимых пределах.

- Использовать защитные покрытия.

- Снизить длину нагретой части, тщательно продумывая размещение печного свода.

- Обеспечить улучшение свойств электродов.

Для работы со сверхмощными дуговыми печами допускается применение стержней из меди с наконечником из графита.

Технология процесса и способы сварки проводов

Существуют различные технологии соединения жил: с помощью клеммников, сжимов, опрессовки, пайки или сварки — все они подробно описаны в Правилах электроустановок (ПУЭ) и используются на практике. Наиболее надежным из всех признан метод сварки.

Рис.1

Сваренные воедино проводники представляют собой однородную жилу с рекордно низким переходным сопротивлением, что полностью исключает их нагрев и гарантирует пожаробезопасность. Для электропроводки, в основном, используется медный провод.

Чтобы выполнить сварку, нужен аппарат с постоянным или переменным током напряжением 12-36 В, с возможностью регулирования тока. Этому условию отвечает инвертор для сварки медных проводов (рис.1).

Учитывая его немалую стоимость, некоторые умельцы вместо него используют трансформатор (рис. 2) или сварочный аппарат, изготовленный своими руками .

В данной статье мы не будем рассказывать о том, как сделать сварочник самостоятельно. Модель может зависеть от исходных материалов, имеющихся у мастера под рукой, и от его знаний и умений.

Рис. 2

Для получения надежного соединения двух и более проводников (жил) используется отработанная технология. Порядок действий таков:

- С жилы аккуратно снимают отрезок изоляции длиной 60-80 мм, для чего используют нож или специальный инструмент (стриппер, зачиститель, съемник и др.). Разделку производят исключительно вдоль проводника, чтобы случайно не сделать надрез.

- Тщательно зачищают поверхность до состояния блеска.

- Оголенный участок проводника обрабатывают наждачной шкуркой.

- Смачивают чистую тряпочку ацетоном, либо уайт-спиритом и протирают поверхности проводников. Для медных проводов используют буру.

- Выполняют скрутку. При выполнении скрутки не стоит допускать небрежность. Нельзя просто свить проводки в «жгутик» или сплести из них «косичку». Работу выполняют аккуратно, чтобы не поломать проводники.

- Выравнивают концы и ровно срезают торец, чтобы он имел плоский срез. Для этого используют монтажные ножницы или обыкновенные кусачки.

- Сварка проводов, скрученных в единый элемент, выполняется по торцам проводников и занимает 1-2 секунды, в зависимости от количества жил в скрутке и полученного общего сечения.

- Получившаяся в процессе сварки капля (в виде шарика) должна остыть (рис 4).

- Для долговечности ее можно покрыть лаком.

- Завершают работу намоткой изоляции (качественной, с надежным прилипанием) или помещением скрутки в термоусадочную трубку.

Рис. 4. Сварочный «шарик»

Как необходимо сваривать жильные скрутки

у этого металла высокая теплоотдача

Перед началом самого процесса сваривания жил проводов, необходимо провести подготовительные работы, которые включают в себя процесс освобождения проводов от изоляции и оболочки. Длина при этом оголенных жил должна быть примерно 100 миллиметров, в этом случае скрутка будет не более 50 миллиметров.

Во время скручивания жил необходимо добиться их плотного прилегания друг к другу. При этом торцы жил должны быть на одном уровне, иначе при сваривании жила одного из проводов может оказаться за пределами сварного шва. Если после сварки один конец жилы получился длиннее остальных, его необходимо откусить с помощью бокорезов.

Вблизи сделанного вами радиатора к скрутке необходимо прикрепить зажим «массы или минуса», после этого поднесите к кончику жил электрод. Контакт электрода с жилами не должен превышать по времени двух секунд. После прерывания контакта на скрутке образуется сферической формы небольшой наплыв. Также свариваются и остальные скрутки жил проводов.

Общие принципы сварки электродами меди и ее сплавов

Проводя работы по сварке меди и ее сплавов, сварщик сталкивается с некоторыми трудностями. На шве может образоваться трещина. При работе легкоплавкие эвтектики скапливаются на границах кристаллов. Часто образовываются поры

Все это важно учесть и предотвратить. Медь толщиной до 4 мм сваривают без разделки кромок, до 10 мм толщины с односторонней разделкой

При этом угол скоса кромок должен быть 70 градусов, притупление 1,5—3 мм.

Текучесть меди усложняет работу в вертикальном, горизонтальном и потолочном положениях. Дуговая сварка должна осуществляться при повышенном сварочном токе из-за высокой теплопроводности металла. Кромки деталей соединяются с минимальным зазором из-за высокой текучести меди. Часто рекомендуется использовать стальную подкладку.

Изделие толщиной более 6 мм лучше предварительно нагреть до 250 градусов. При этом нужно учитывать характеристику плавления меди, сплавов из нее. Тонкий металл не нагревают. Сварку лучше всего производить дугой 10—15 мм. Таким образом будет намного удобнее манипулировать электродом. Медь сваривается при постоянном токе обратной полярности

Это важно учесть. Дуговую сварку латуни, бронзы, М1-М3 необходимо выполнять мощной дугой, увеличенной силой тока и при повышенном напряжении

Работа делается очень быстро, на большой скорости.

По возможности сварку рекомендуется производить в нижнем положении или при угле наклона 20 градусов максимум по отношению к вертикали. Дуга направляется непосредственно на сварочную ванну. Рекомендуется применить специальные подкладки, сделанные из асбеста, флюса, графита, меди, стали

Важно учесть все основные особенности и характеристики металла

Справка. Плавление меди происходит при +1080 градусов, она имеет удельный вес 8,9 г/см3, ее прочность 20 кг/мм2, относительное удлинение 50%.

Если изделие толстое, то нужно производить работу постепенно, наплавляя слоя один за другим. Сварка в таком случае выполняется обратноступенчатым швом, длина каждого участка должна быть 20-30 см. Его делят на две части, 75% и 25%. Сначала сваривают длинный участок по направлению к меньшему. Таким образом снижается риск возникновения трещин.

Работа выполняется в нижнем положении, иногда требуется править шов кувалдой или молотком из-за его вспенивания. В процессе сварки тонкой меди нужно уменьшить ток, чтобы из-за разогрева детали не возникли прожоги. Перед началом работ рекомендуется прокаливать электроды при определенной, рекомендуемой производителем температуре.

Какой выбрать диаметр

Выбирая наиболее подходящий диаметр электрода, прежде всего нужно учитывать толщину свариваемой меди, изделия, сплава

Важно учесть это и некоторые другие советы. При работе с тонким цветным металлом большой толщины электрод, а также в случае сварки на повышенных токах, создаст проблемы, появятся поры в шве

Специалисты советуют выбирать такой диаметр: при толщине меди и ее сплавов

- 2 мм – электрод толщиной 2-3 мм,

- 3/3-4 мм,

- 4/4-5 мм,

- 5/5-6 мм,

- 6/ 5-7 мм,

- 7-8/6-7 мм,

- 9-10/6-8 мм.

Существуют электроды для сваривания и наплавки с предварительным подогревом до 300-700 градусов по Цельсию, с малым подогревом до 150-350 градусов по Цельсию и без подогрева.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Проволока и прутки подбираются в зависимости от типа свариваемого материала

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Газ для сварки нужно подбирать в зависимости от их назначения

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Флюсы защищают свариваемые поверхности от окисления

Электроды, необходимые для сварки

Для спаивания проводки необходим электрод для сварки медных проводов. Многообразия в их выборе нет. Существует всего два вида. Это угольные и графитовые электроды. Сварка графитовым электродом наиболее востребована.

Популярность этих электродов вызывает небольшая стоимость. К тому же, графит создаёт такое термостойкое соединение, которое устойчиво к коррозии. А в процессе использования они не образуют трещин. Из-за этого сварка медных проводов графитовым электродом набирает всё больше поклонников.

Задавшись целью отремонтировать проводку, примите к сведению, что электрод лучше взять неметаллический. Ведь он имеет большой ряд преимуществ.

- Достаточно невысокая стоимость и возможность приобретения в любом из магазинов строительных материалов.

- Нагрев до температуры плавления медного провода происходит очень быстро.

- Материал, который не является металлом, не будет в процессе работы прилипать к проводам.

Электроды, изготовленные из графита, очень легко отличить от угольных. Окраска у них тёмно-серая, имеющая металлический отблеск.

Большим плюсом этих электродов является то, что у них стойкость к окислению повышена за счёт применения для их изготовления кристаллического углерода, который обладает именно такими свойствами.

Применяя такой процесс, как сварка медных проводов графитовым электродом, вы сможете обеспечить свой дом качественной проводкой на долгие годы.

Но не стоит забывать о том, что при сварке проводов из меди опасность во время работы нисколько не меньше, чем при обычной сварке. Поэтому обязательны как сварочные рукавицы, так и сварочная маска. Меры противопожарной безопасности тоже должны соблюдаться.

Это можно достигнуть опытным путём, начав работу. Приобретая аппарат для сварки, который будет использоваться только для спаивания проводов, не стремитесь к большой мощности. Она вам будет не нужна.