Конструкция

Ступенчатое сверло выглядит как металлический стержень с массивным конусообразным наконечником, поверхность которого в то же время ступенчатая. От конусных сверл они отличаются ярко выраженной градацией размеров, поэтому могут использоваться без специальных ограничителей. Верхушка наконечника заострена, а значит, дополнительные центровочные приспособления не понадобятся.

С двух сторон сделаны технологические канавки, необходимые для отвода стружки. Различают три типа канавок:

- прямолинейные – легче править и затачивать;

- спиральные – более мягкий и плавный ход;

- продольные.

Набор ступенчатых сверл со спиральной канавкой Каждая ступень конуса имеет определенный диаметр, который указан напротив нее: 4 мм, 6 мм и более. Есть разные сверла: с разным шагом и диаметрами – от 3 и до 40 мм включительно, подобрать сверло можно для выполнения практически любых задач. Ширина ступеней составляет от 4 до 6 мм, чаще 5 мм.

Хвостовая часть ступенчатого инструмента, которую закрепляют в патроне, бывает разной формы: шестигранной, трехгранной, цилиндрической. При выборе учитывают особенности используемого инструмента: дрели или станка. Граненый хвостовик препятствует проворачиванию сверла в патроне, в то же время такие сверла более травмоопасны в случае заклинивания.

Технология изготовления сверл

Конструктивно спиральное сверло состоит из двух основных компонентов: рабочей части и хвостовика. Первую изготавливают из быстрорежущей стали или твердых сплавов, а второй — из углеродистой инструментальной стали. Производство спиральных сверл по металлу включает в себя следующие укрупненные этапы:

- Подготовка компонентов. Цилиндрические заготовки для обеих частей нарезают на прутковых автоматах, а затем очищают от заусенцев, поверхностных окислов и загрязнений.

- Сварка. Две части из разного металла сваривают контактной стыковой сваркой. После этого со сварных швов удаляют излишки металла, а заготовки правят для придания им точной цилиндрической формы.

- Обточка. Заготовки центруют и обтачивают до точного размера. На этом же этапе подрезают торцы, точат конус хвостовика, обтачивают конец конуса под лапку (у инструмента с цилиндрическим хвостовиком последние две операции отсутствуют).

- Фрезеровка. Фрезеруют лапку (для конических хвостовиков), спиральные канавки и задние поверхности. После этого заготовка подвергается термической обработке с последующей очисткой на пескоструйной установке.

- Шлифовка. Шлифуют и полируют канавки спиралей. После этого шлифовке подвергают хвостовик и рабочую часть (с доводкой обратного конуса).

- Заточка сверла.

Корпуса сборного сверлильного инструмента, в котором режущая часть выполнена из твердосплавных пластин с напайным или механическим креплением, являются достаточно сложными изделиями, т. к. при их изготовлении необходима сложная фрезерная и токарная обработка. Поэтому их обычно изготавливают на станках с ЧПУ или обрабатывающих центрах.

Примечания и информационные данные

В конце стандарта имеются определенные примечания. Они дополняют некоторые сведения, позволяющие разобраться с данной таблицей. Конусы Морзе соответствуют ГОСТ 25557 , технические требования оформляются по ГОСТ 2034 . Сверлильные инструменты могут выполняться с шейкой и без нее, размеры при этом не регламентируются. Направление изделия правое, а с левосторонним исполнением изготавливаются при согласовании с потребителем. ГОСТ 4010 регулирует конструктивные элементы и геометрические параметры режущих элементов. Основные размеры промежуточных по диаметру сверлильных инструментов вынесены в специальное приложение.

В конце стандарта имеются определенные примечания. Они дополняют некоторые сведения, позволяющие разобраться с данной таблицей. Конусы Морзе соответствуют ГОСТ 25557 , технические требования оформляются по ГОСТ 2034 . Сверлильные инструменты могут выполняться с шейкой и без нее, размеры при этом не регламентируются. Направление изделия правое, а с левосторонним исполнением изготавливаются при согласовании с потребителем. ГОСТ 4010 регулирует конструктивные элементы и геометрические параметры режущих элементов. Основные размеры промежуточных по диаметру сверлильных инструментов вынесены в специальное приложение.

В конце документа указываются необходимые информационные данные. Сначала указано, кем разработан и внесен стандарт. Затем — время его утверждения и ввода в действие. После чего подтверждается соответствие стандарта международным нормативам и взамен какого предыдущего документа его приняли.

Идет ссылка на нормативно-технические документы. Указано, что сняты ограничения на его применение. И изменения, которые были внесены в ходе работы над ним.

Еще одна особенность документа заключается в том, что его можно приобрести со всеми подписями и печатями за 300 рублей

Это особенно актуально для предприятий и проверочных органов, которым важно наличие правильной документации на каждом предприятии, изготавливающем сверла с коническим хвостовиком

Виды ступенчатых сверл

Рассмотрим существующие виды. Конические сверла по металлу различают по следующим параметрам:

- Минимальный и максимальный диаметр. Существуют инструменты для сверления отверстий величиной до 58 мм.

- Материал изготовления.

- Форма хвостовика: круглая, трехгранная или шестигранная.

- Количество и шаг ступеней. Многоступенчатые сверла предлагают пользователю большую свободу действий.

- Тип защитного покрытия.

- Крепость обрабатываемого материала.

Число и форма рабочих канавок

Интересной особенностью рассматриваемого приспособления является определение числа режущих кромок. Этот параметр не зависит от количества ступеней, поскольку режущая часть расположена на канавках конуса. Кроме того, они выполняют функцию отвода стружки в процессе эксплуатации.

Существует три типа канавок, которые отличаются формой:

- продольная;

- прямолинейная;

- спиральная.

Каждая конструкция обладает своими преимуществами. Например, прямая кромка гораздо лучше поддается правке и заточке, тогда как спиральная форма способствует мягкости и плавности хода. Именно такой инструмент рекомендуют использовать для сверления тонкостенных материалов.

От количества канавок зависит качество обработки на высоких и низких оборотах.

Конусно-ступенчатых сверла: конструкция и характеристики

Данные инструменты имеют довольно сложную конструкцию. Их конфигурация может отличаться в зависимости от разновидности. Рассмотрим более подробно, из каких частей состоят такие изделия. Вершина сверла представлена заостренным наконечником, который дает возможность без особого труда врезаться в металл любой плотности.

Для обработки металлических листов применяются и другие инструменты, например, корончатые. Сверло по металлу такого типа не требует применения вспомогательных центрирующих приборов, однако для работы с тонким металлом оно не подходит. Спиральные аналоги тоже не позволяют точно выполнить подобную работу.

Ступенчатые изделия очень эффективны при работе с алюминиевыми, стальными, медными и другими листами и трубами. Инструменты такого типа имеют форму конуса, который включает в себя 2 канавки. Они способствуют сверлению материалов. Во время работы при переходе на следующий уровень образуется фаска для отверстия, которое создается предыдущей ступенью.

![]()

Благодаря своей конструкции ступенчатые сверла подходят для работы с медными, стальными и алюминиевыми листами.

Сверло ступенчатое по металлу 4-32 мм имеет и противоположенный конец, который крепится в патроне инструмента. Противоположный конец, или же хвост, имеет максимально подходящую для этого конструкцию и состоит из шести граней. Преимущества подобных инструментов неоспоримы, поэтому именно их рекомендуют многие мастера для работы с металлическими деталями.

2 Основные причины востребованности сверл конусного типа

Если вы попытаетесь сделать отверстие в тонком стальном листе при помощи стандартного сверла спирального типа, имеющего сечение от 9 мм и более, у вас стопроцентно возникнут определенные трудности. Прежде всего, нельзя будет выполнить точное его центрирование на первых этапах процедуры. Вызвано это тем, что наконечник большого по сечению сверлильного инструмента представляет собой 2–3-миллиметровый отрезок. Это – по сути, ребро, которое формируется не точками, а двумя гранями.

Попытайтесь отцентрировать такое ребро, и вы поймете, о чем идет речь. Решить данную проблему можно исключительно предварительным высверливанием небольшого по диаметру отверстия. Лишь после этого можно будет приступать к сверлению при помощи стандартного спирального инструмента. Кроме того, получаемое при применении спирального сверла отверстие в металлических листах характеризуется треугольным видом, а не круглым. С такой проблемой справиться совсем непросто.

Уход за инструментом

На промышленных предприятиях используют различные виды конусных сверл. Потребитель может выбрать необходимый инструмент для работы с разными материалами:

- при обработке материала с высокой прочностью;

- рассверливание сплавов разных металлов;

- обработка фанерных, деревянных и пластиковых изделий.

После окончания эксплуатации инструмента его необходимо очистить от загрязнений и остатков обрабатываемого материала, а затем смазать специальным средством.

Самостоятельная заточка

При заточке применяемого сверла необходимо следовать инструкциям, а также иметь первоначальные навыки. Чтобы провести восстановление режущей поверхности прямых канавок, рекомендуется применять заточные бруски из алмазной крошки. Спиральные кромки точат при помощи станков с высокой скоростью вращения шпинделя.

Восстановление происходить быстрее у изделий с высоким качеством исполнения, рекомендуется использовать станки с кругом из абразивного материала и наждачной бумаги.

Самостоятельная заточка

Заточке подвергается только режущая кромка (канавка). Переходы ступенчатых свёрл затачивать запрещено, так как это ведёт к изменению геометрии рабочей поверхности и образованию заусенцев при работе. Неправильная заточка приводит к снижению качества инструмента, часто — к полной негодности.

Долгий срок службы конических свёрл предполагает необходимость периодической перезаточки. В домашних условиях проще всего ей поддаются свёрла с прямолинейной поступательной канавкой. Вручную это делают, пользуясь абразивными стержнями, алмазными брусками для ножей или наждачной бумагой.

Где применяются конусные сверла

Конусное сверло используются для сверления разного диаметра отверстий в тонколистовых материалах. Причем получаемые отверстия отличаются такими достоинствами, как ровность и аккуратность без задиров, сколов и заусениц. Просверлить тонколистовой материал можно обычным цилиндрическим сверлом, но при этом пострадает качество работ, а также усложнится задача. К примеру, малейшее отклонение сверла от поверхности приведет к получению не круглого, а треугольного или овального отверстия. Кроме того, формируются заусеницы, задиры и сколы, что в итоге негативно сказывается на качестве выполняемых работ.

Применение конусных сверл позволяет значительно облегчить работу, исключив все недостатки цилиндрических устройств. За счет своих достоинств, оснастка нашла свое применение в разных сферах:

- Автомобилестроение и ремонт

- Ландшафтный дизайн

- Строительство

- Монтаж сантехнического оборудования

- Монтаж электротехнических установок

Устройство не эффективно в ситуациях, когда предстоит сверлить отверстия в материалах, толщина которых более 10 мм.

Это интересно!При сверлении листового металла получается так, что с одной стороны просверленное отверстие имеет идеальную форму, а с другой — с заусенцами. Исправить ситуацию очень легко, для этого необходимо насадкой прийтись с обратной стороны.

МЕТОДЫ ИСПЫТАНИЙ

3.1. Испытания сверл на работоспособность, средний и 95%-ный периоды стойкости проводятся на сверлильных, фрезерных, токарных станках с механизированной подачей с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

3.2. Сверла должны испытываться на образцах из стали марки 45 по ГОСТ 1050 твердостью 187 . . . 207 НВ сверлением глухих отверстий глубиной равной трем диаметрам, но не более 85 мм. Параметр шероховатости поверхности образца не должен быть более, мкм: для сверл диаметром до 2,95 мм 0,8 для сверл диаметром св. 2,95 мм 40

3.3. В качестве смазочно-охлаждающей жидкости должен применяться 5%-ный по массе раствор эмульсола в воде с расходом не менее 5 дм/мин или масляные СОЖ.

3.4. При сверлении отверстий диаметром до 1 мм поверхность заготовки допускается предварительно закернить.

3.5. Испытания сверл должны проводиться на режимах, указанных в табл.8.

Таблица 8

| Диаметр сверла, мм | Скорость резания для сверл серии, м/мин | Подача для сверл, мм/об | Количество отверстий при испытаниях на работоспособность | ||

| короткой и нормальной | длинной и удлиненной | коротких и нормальных | длинных и удлиненных | ||

| От 0,25 до 0,5 | 12 | — | 0,004 | — | 30 |

| Св. 0,5 до 0,7 | 14 | 0,006 | |||

| Св. 0,7 до 0,9 | 15 | 0,008 | |||

| Св. 0,9 до 1,1 | 20 | 16 | 0,010 | 0,008 | |

| Св. 1,1 до 1,4 | 21 | 0,015 | 0,012 | 25 | |

| Св. 1,4 до 1,8 | 18 | 0,020 | 0,015 | ||

| Св. 1,8 до 2,2 | 0,025 | 0,020 | |||

| Св. 2,2 до 2,8 | 23 | 20 | 0,030 | 0,025 | 22 |

| Св. 2,8 до 3,0 | 25 | 0,040 | 0,030 | ||

| Св. 3,0 до 5,0 | 29 | 23 | 0,100 | 0,070 | 20 |

| Св. 5,0 до 7,0 | 29 | 0,140 | 0,100 | 18 | |

| Св. 7,0 до 9,0 | 0,170 | 0,140 | |||

| Св. 9,0 до 11,0 | 28 | 22 | 0,200 | 0,170 | 15 |

| Св. 11,0 до 14,0 | 0,220 | 0,170 | |||

| Св. 14,0 до 18,0 | 0,250 | 0,200 | 12 | ||

| Св. 18,0 до 23,0 | 0,280 | 0,220 | 10 | ||

| Св. 23,0 до 30,0 | 0,320 | 0,250 | 6 | ||

| Св. 30,0 до 35,0 | 27 | 21 | 0,400 | 0,280 | 4 |

| Св. 35,0 до 45,0 | — | 0,430 | — | 4 | |

| Св. 45,0 до 60,0 | 0,560 | 3 | |||

| Св. 60,0 до 80,0 | 25 | 0,800 | 3 |

Примечания:

1. Для сверл, изготовленных из стали марки 9ХС, поправочный коэффициент на скорость резания и подачу равен 0,5.

2. При отсутствии на станке необходимых подач (мм/об), вращения (мин) допускается подбирать ближайшие и при условии, что минутная подача отличалась не более 10% от подсчитанной по данным, указанным в табл.8.

3.6. После испытаний на работоспособность на режущих кромках сверл не должно быть выкрашиваний, сколов и сверла должны быть пригодны к дальнейшей работе.

3.7. Приемочные значения среднего и 95%-ного периодов стойкости должны быть не менее указанных в табл.9.

Таблица 9

| Диаметр сверла, мм | Приемочные периоды стойкости, мин | |||

| средний | установленный | |||

| А1 | B1, B | А1 | В1, В | |

| От 0,25 до 0,5 | 8 | — | 2,3 | — |

| Св. 0,5 до 0,7 | 9 | 2,8 | ||

| Св. 0,7 до 0,9 | 12 | 3,5 | ||

| Св. 0,9 до 1,1 | 16 | 11 | 4,5 | 2,8 |

| » 1,1 » 1,4 | 20 | 14 | 6,0 | 3,5 |

| » 1,4 » 1,8 | 23 | 16 | 7,0 | 4,0 |

| » 1,8 » 2,2 | 26 | 18 | 8,0 | 4,5 |

| » 2,2 » 2,8 | 29 | 21 | 9 | 5,0 |

| » 2,8 » 3,0 | 33 | 23 | 10 | 6,0 |

| » 3,0 » 5,0 | 34 | 24 | 15 | 8 |

| » 5,0 » 7,0 | 36 | 25 | 16 | 9 |

| » 7,0 » 9,0 | 41 | 28 | 18 | 10 |

| » 9,0 » 11,0 | 49 | 34 | 22 | 12 |

| » 11,0 » 14,0 | 58 | 40 | 26 | 14 |

| » 14,0 » 18,0 | 64 | 45 | 29 | 16 |

| » 18,0 » 23,0 | 76 | 51 | 35 | 18 |

| » 23,0 » 30,0 | 82 | 56 | 37 | 20 |

| Св. 30,0 до 35,0 | — | 62 | — | 22 |

| » 35,0 » 45,0 | 68 | 24 | ||

| » 45,0 » 60,0 | 74 | 25 | ||

| » 60,0 » 80,0 | 85 | 30 |

3.8. Твердость сверл контролируют на приборах по ГОСТ 23677.

3.9. Контроль внешнего вида сверл проводят визуально.

3.10. Параметры шероховатости поверхностей сверл проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцовыми инструментами, имеющими значения параметров шероховатости поверхностей не более указанных в п.1.11 с применением лупы ЛП-1-2 по ГОСТ 25706.

3.11. При контроле параметров сверл должны применяться методы и средства контроля, погрешность которых не должна быть более: при измерении линейных размеров — значений, указанных в ГОСТ 8.051; при измерении углов — 35% значения допуска на проверяемый угол; при контроле формы и расположения поверхностей — 25% значения допуска на проверяемый параметр.

3.12. Для сверл диаметром от 3 мм допускается проводить ускоренные испытания на средний период стойкости. При проведении ускоренных испытаний пяти сверл на режимах, указанных в п.3.11, износ по задней поверхности измеряется после времени работы . Значения времени и допустимый средний износ должны быть не более указанных в табл.10.

Таблица 10

| Диаметр сверла, мм | Время испытаний сверл классов точности, мин | Средний износ, мм | |

| А1 | В1, В | ||

| От 3 до 5 | 17 | 12 | 0,18 |

| Св. 5 » 7 | 18 | 12,5 | 0,24 |

| » 7 » 9 | 20,5 | 14 | 0,30 |

| » 9 » 11 | 24,5 | 17 | 0,33 |

| » 11 » 14 | 29 | 20 | 0,36 |

| » 14 » 18 | 32 | 22,5 | 0,48 |

| » 18 » 23 | 38 | 25,5 | 0,54 |

| » 23 » 30 | 41 | 28 | 0,60 |

| » 30 » 35 | — | 25 | 0,40 |

| » 35 » 45 | — | 27 | 0,50 |

| » 45 » 60 | — | 30 | 0,60 |

| » 60 » 80 | — | 34 | 0,80 |

(Введен дополнительно, Изм. N 3).

https://youtube.com/watch?v=KCL27Bs9DYg

Сверла с хвостовиками цилиндрической формы

Сверла спиральные с цилиндрическим хвостовиком в соответствии с требованиями нормативного документа могут выпускаться в нескольких сериях: короткой, средней и длинной. Пользуясь соответствующим ГОСТом на сверла, можно оптимально подбирать инструмент для решения определенных технологических задач.

Цилиндрические спиральные сверла, согласно ГОСТу, изготавливают с центровочным отверстием или без него. Инструменты средней и длинной серий, в соответствии с ГОСТом, могут иметь в своей конструкции шейку, облегчающую их шлифовку. Специальных требований к размерам такого элемента нет.

Сверла по металлу с цилиндрическим хвостовиком

Левые и правые спиральные инструменты, относящиеся к короткой серии и имеющие диаметр от 0,5 до 40 мм, изготавливаются по ГОСТу 4010-77. Производство правых и левых цилиндрических сверл средней серии, диаметр которых находится в интервале 0,25–20 мм, регламентирует ГОСТ 10902-77. Спиральные сверла длинной серии выпускаются в диапазоне диаметров 1–31,5 мм. Нормативным документом, в котором оговариваются требования к изделиям данной серии, является ГОСТ 886-77.

Сверла с цилиндрическим хвостовиком длинной серии производят преимущественно с правым направлением спирали. ГОСТ допускает изготовление изделий данной серии и в другом конструктивном исполнении по договоренности с заказчиком. Длина спиральных инструментов с цилиндрическим хвостовиком всех серий указана в приведенной ниже таблице.

Таблица 2. Длина спиральных сверл с цилиндрическим хвостовиком

Технические требования к производству спиральных сверл всех вышеперечисленных серий оговариваются ГОСТом 2034-80. Согласно положениям этого нормативного документа, изделия данной серии, которые используются для сверления заготовок из ковкого и серого чугуна, углеродистых (конструкционных и инструментальных) и легированных сталей, а также конструкционных сталей обычной обрабатываемости и автоматных, изготавливаются из быстрорежущих стальных сплавов. Инструменты данной серии могут относиться к одному из трех классов точности:

- А1 (повышенной);

- В1 и В (нормальной).

Цилиндрические хвостовики могут иметь разные исполнения

ГОСТ допускает, что сверла данной серии могут быть произведены не из быстрорежущей стали, а из легированного стального сплава марки 9ХС, при этом их хвостовики могут быть сделаны из стали марки 45 или 40Х. По своей конструкции такие сверла могут быть как цельными, так и сварными. При использовании сварки в местах соединений исключается наличие непроваренных участков, пустот и кольцевых трещин.

Элементы таблицы

Особенность данного стандарта заключается в том, что здесь предусмотрены лишь две таблицы. Одна таблица приведена непосредственно в стандарте, другая с промежуточными диаметрами изделий вынесена в приложение.

Каждая из таких таблиц имеет следующие элементы:

- Сверла повышенной и нормальной точностью (классы А1 и В1, иногда В);

- Диаметр и длина изделия;

- С нормальным и усиленным хвостовиком;

- Обозначение и применяемость;

- Также предусмотрены обозначения конуса Морзе и длины стандартного сверла.

Каждое обозначение начинается с сочетания цифр 2301, далее идет такое сочетание как, например, 3551 и так далее по порядку.

Приведем простой пример, как обозначается конкретное устройство. Сверло 2301−3568, диаметр 8 миллиметров, длина 75 миллиметров. Обладает нормальным хвостовиком с конусом Морзе 1. Начиная со сверла 2301−3588, подобные изделия относятся к устройствам с усиленным хвостовиком, обладающим конусом Морзе, равным двум. Последние обладают конусом Морзе, который равен 6 и диаметром почти 80 миллиметров.

Сверла с промежуточными диаметрами

В справочном приложении имеется таблица, где указываются сверла, имеющие промежуточные диаметры. Здесь указываются следующие сведения:

- Диапазон диаметров, а именно свыше и до конкретного показателя;

- Длина обычного сверла;

- Сверла с усиленным и нормальным хвостовиком;

- Длина таких сверл;

- Значение конуса Морзе.

Диаметры меняют от 4,25 до 85 миллиметров, конус Морзе имеет коэффициент от 1 до 6. Приведем пример использования данной таблицы. Для диаметра 15 миллиметров параметр L меняется от 108 до 120 миллиметров при номинальном значении 114 миллиметров. Также следует заметить, что длины в данной таблице меняются в пределах интервала диаметров между максимальным и минимальным значением, которые соответствуют ближайшим верхним и нижним пределам интервала.

Конструкция и виды

Приспособление состоит из:

- собственно рабочей части, имеющей конусную форму;

- хвостовика, с помощью которого инструмент крепится к дрели;

- острого наконечника, способного справиться с самым плотным металлом.

Режущая кромка ступенчатого сверла бывает прямого или спирального типа. Каждый из них имеет свои плюсы. Прямая кромка легче и быстрее затачивается, а спиральная способствует более мягкому и плавному сверлению, обеспечивая плавность хода. При использовании спиральной кромки особенно повышается эффективность обработки тонколистового металла. Есть разновидности инструмента, предназначенные для разных материалов — дерева или пластика. Но все ступенчатые сверла устроены одинаково.

Хвостовики бывают круглые или шестигранные, которые считаются более надежными в использовании. Инструмент изготовлен из высококачественной нержавеющей стали, а прочное покрытие из азотистого титана или алмазной крошки увеличивает срок его работы, снижает необходимость частой заточки. При этом нужно помнить, что требуется соблюдение правил эксплуатации и величины допустимой нагрузки.

Хвостовики ступенчатого сверла бывают двух видов — шестигранные и круглые

Хвостовики ступенчатого сверла бывают двух видов — шестигранные и круглые

Преимущество

Оргстекло – материал очень легкий, но с высокой вязкостью. С одной стороны, в тех случаях когда внешний вид отверстия не имеет значении, просверлить его можно обыкновенным гвоздем, вставленным в дрель. С другой, когда требуются ровные гладкие кромки и высокая точность, нужна большая аккуратность. В отличие от конического сверла или зенкерного спиральное, как правило, работает на высокой скорости – до 10 000 оборотов/мин. При такой скорости материал нагревается и частично деформируется. Матовые кромки, например – неизбежный результат сверления. Если не соблюдать правила обращения с инструментом – охлаждение, удаление стружки, сверло можно сломать.

При сверлении оргстекла, вязкий материал наворачивается на острие и застывает, вращение блокируется. Если инструмент не выключить, с большой вероятностью сверло будет сломано. К тому же извлечь отломанный фрагмент из массы стекла, не разрезая, почти невозможно.

Однако использование правильно заточенного инструмента гарантирует получение ровных точных отверстий и не потребует рассверливания или зенкования в дальнейшем.

Конструктивные особенности ступенчатого сверла

Внешний вид этого режущего инструмента определяется исходя из его названия – сверло конусное ступенчатое. Иногда в обычном разговоре можно услышать интересный термин для этого инструмента – морковка. Он напоминает известную геометрическую фигуру – конус. Однако внешняя поверхность его может быть не только гладкой, но и ступенчатой. По конструкции оно практически не отличается от стандартных инструментов, имеет:

- направляющую часть, на которой расположена режущая кромка;

- поводок, переходящий в шейку инструмента;

- хвостовик, заданной формы (в зависимости от патрона дрели).

Конструкция ступенчатого сверла

Сверло коническое по металлу существенным образом отличается направляющей частью, которая выполняется в следующих вариантах:

- метрический конус;

- конус увеличенный удлинённый;

- инструментальный конус;

- так называемый конус Морзе.

https://youtube.com/watch?v=KyJC0S-ZbWs

Из всех четырёх типов наиболее распространённым считается третий вариант, то есть инструментальный конус. Он является наиболее универсальным для большинства сверлильных станков и станков с числовым программным управлением. Диапазон изменения допустимых диаметров достаточно широк. Например, для метрических конусов он варьируется от 1 мм до 20 мм. Конус Морзе может иметь диапазон от 6 до 30 мм. Все они изготавливаются в соответствии с ГОСТ 2092-77.

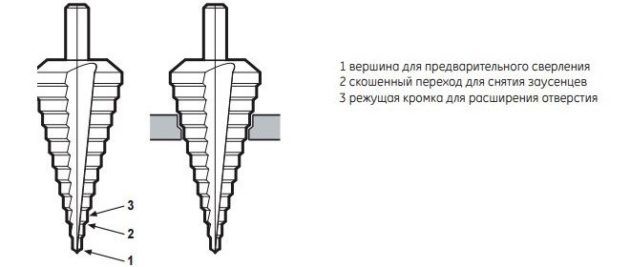

Вершина конуса разделена на три составные части:

- наконечник вершины для проведения предварительного сверления;

- первый скошенный переход для снятия так называемых заусенцев (шероховатостей);

- специальная режущая кромка (служит для последующего расширения отверстия).

Сверлильный патрон с конусом Морзе

Для расширения режущих возможностей многоступенчатого сверла по металлу на его поверхность наносится абразивное напыление. Он выполняется из алмазной или титановой крошки. Это повышает режущие свойства и снижает периодичность заточки.

Чтобы правильно выбрать ступенчатое сверло по металлу необходимо:

Подробно ознакомиться с характеристиками

Разобраться с возможностями конусного многоступенчатого сверла, например по металлу

Обратить внимание на цвет изделия. Если сверло ступенчатое по металлу имеет серо-стальной цвет, это доказывает, что данное сверло не проходило термическую обработку

Надеяться на высокие эксплуатационные характеристики не получится. Желтый или золотистый цвет указывает на то, что металл был обработан, в нём устранены все так называемые внутренние напряжения. Если поверхность конусного ступенчатого сверла по металлу носит ярко золотистый оттенок, можно смело полагать, что в его составе находится сплав нитрид титана. Добавление этого сплава существенно повышает износостойкость. Это самые дорогие инструменты. Их надёжность и долговечность полностью компенсирует этот недостаток. Чёрный цвет свидетельствует, что оно было обработано горячим паром. Оценить типоразмеры. Обычно на многоступенчатое сверло по металлу наносится маркировка, состоящая из цифр и латинских букв. Например, ∅4-15/2 HRC 61±2. Первая цифра обозначает наименьший диаметр, вторая соответственно наибольший. Цифра, расположенная через наклонную определяет шаг изменения диаметров. В нашем случае он равен 2-м, то есть это будут диаметры, 2, 4, 6, и так далее до 12. Поэтому его называют шаговое сверло по металлу. Три латинские буквы указывают на марку стали, из которой изготовлено. В нашем примере это высококачественная быстрорежущая сталь. Если имеется наименование стали HSS –можно смело его использовать для высокоскоростной обработки. Последние две цифры с указанным интервалом определяют твёрдость по шкале Роквелла. Изучить торговую марку фирмы, которая изготавливает этот инструмент. Желательно проконсультироваться со специалистами о качестве такого устройства. Узнать, допустима ли многократная заточка ступенчатого сверла по металлу.

Конусное и ступенчатое сверла

При выборе конусного сверла по металлу всегда следует помнить, что оно предназначено для высверливания отверстий только в материале, толщина которого не превышает пяти миллиметров.