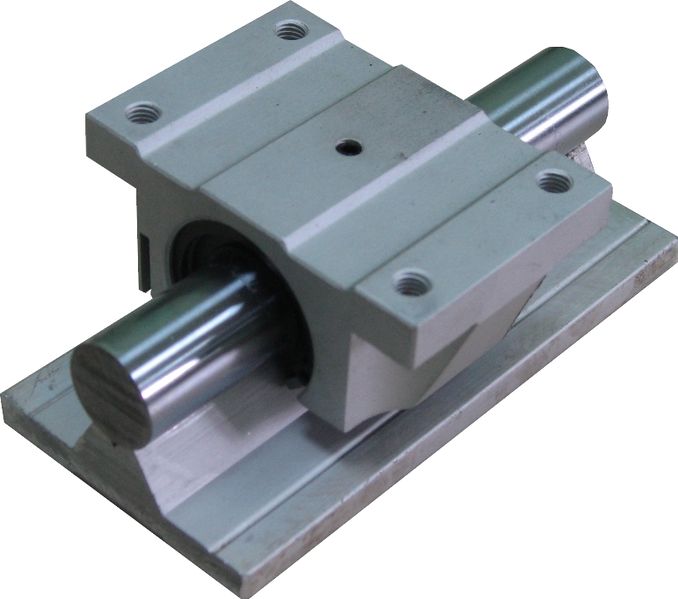

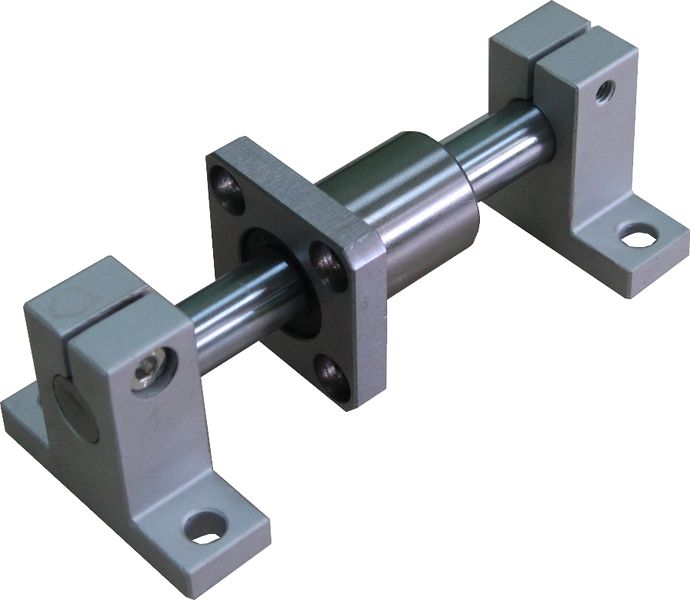

ВАЛЫ НА ОПОРЕ

Линейные валы на опорах (цилиндрические рельсы) служат для поддержки направляющей по всей длине, что предотвращает её прогиб под воздействием нагрузки или собственного веса при большой длине и массе движущейся каретки.

Цилиндрические рельсы крепятся непосредственно на станок.

Отверстия с резьбой в опоре выполнены специально для удобного крепления и обеспечивают надежную фиксацию направляющей на станине.

Цилиндрические рельсы имеют общие недостатки с полированными валами — высокий люфт у втулок, недолговечность. Однако цилиндрические рельсы уже не провисают на длине, и имеют большую грузоподъемность.

В отличие от линейных подшипников на валы, каретки на цилиндрические рельсы реагируют на разнонаправленные нагрузки по-разному.

Это происходит потому, что шариковые втулки на вал — замкнутые по контуру, а каретки на рельсы — нет. Этот эффект может привести, например, к тому, что небольшой станок с тяжелым шпинделем на цилиндрических рельсах может показать точность хуже, чем аналогичная конструкция на валах.

Валы и цилиндрические рельсы просты в производстве. По этой причине существует множество именитых и безымянных производителей данного продукта, и качество, и параметры разнятся соответственно в весьма широких пределах. Бывает так, что каретки одного и того же безымянного производителя не подходят к его же валам из другой партии.

Варианты самодельных направляющих

Направляющий механизм для ЧПУ часто бывает основан на использовании хромированной металлической трубы.

Направляющий механизм возможно сделать из хромированной металлической трубы

Направляющий механизм возможно сделать из хромированной металлической трубы

Она имеет небольшую стоимость, ее легко обрабатывать, меняя форму. Кроме того, есть и ряд недостатков:

- Защитный верхний слой стирается очень быстро, затем металл изнашивается быстрее.

- При высокой нагрузке на трубу, она не дает необходимой прочности.

Такое решение является дешевым для специалиста, но хватит работы такого станка лишь на несколько десятков часов. Это связано с минусами оцинкованных или хромированных труб, которые сами сделаны из мягкого металла, подверженного быстрому износу при нагрузке. Фрезер в совместном использовании с такими направляющими значительно сократит их срок службы.

Кроме этих способов, следует применять в качестве движущих частей устройства фрезера с небольшой мощностью. Они придают изготавливаемым деталям точную тщательную обработку, чаще их используют на станках для обработки дерева. Они имеют низкую цену и маленький срок выработки.

https://youtube.com/watch?v=wNez0hcXwos

Преимущества перед другими типами направляющих:

- в отличие от цилиндрических направляющих, профильный рельс крепится к опоре в нескольких точках, что помогает предотвратить провисание под воздействием нагрузок со стороны шпинделя или стола;

- на боковой поверхности вырезаны дорожки качения. Профиль соприкосновения с шариком в подшипнике каретки представляет собой дугу, а не точку, как в валах на опорах, это повышает износостойкость направляющих.

Профильные направляющие реализуются как в виде отдельных рельсов, так и в комплекте с каретками. Второй вариант в силу особенностей производства предпочтительнее. После изготовления профиль направляющих обмеряется на стенде, по результатам замера они маркируются цифрами, обозначающими отклонение от номинального размера. Так же маркируются и каретки. Комплектация проводится попарно с учетом отклонений, за счет чего достигается отсутствие люфтов и жесткость системы. Люфты, возникающие в процессе эксплуатации из-за износа, выбираются за счет боковых прижимных пластин.

Класс преднатяга направляющих

При выборе направляющих учитывается соответствие условий работы классу преднатяга. Он увеличивает внутренние напряжения, что при работах, не связанных с ударными нагрузками (гравировка на малую глубину), уменьшает срок службы. В то же время, в условиях сильных вибраций (грубая обработка и гравировка на большую глубину по камню) преднатяг гасит деформирующие усилия и продлевает срок эксплуатации.

Каким конструкциям отдать предпочтение

Не все могут позволить себе приобрести, скажем, обрабатывающий центр с ЧПУ для изготовления мелкосерийных деталей в домашних условиях, станок форматного типа или для токарных работ. Но самодельный агрегат с ЧПУ, сделанный собственноручно – реально. Собранное устройство в умелых руках продемонстрирует образцы правильной обработки деталей.

Собирая механику программируемых станков, обычно применяют самодельные линейные направляющие, так как в устройствах с круговым движением нет необходимости

Обратим внимание на некоторые конструкции, применяемые при этом

Оцинкованные или хромированные трубы

Они идут с различным диаметром можно использовать как стержни при монтаже маломощных устройств – плоскошлифовальных наждаков, сверлильных или токарных станков. По шлифованному цилиндрическому стержню осуществляется движение бронзовой втулки. Иногда суппорт делают и без нее. У труб – невысокая цен, их легко обрабатывать. Хотя есть минус: небольшой ресурс (стирание защитного слоя наступает спустя 15-20 проходок, после чего сталь изнашивается более интенсивно); нет нужного уровня прочности при высоких нагрузках.

Фрезер

Эффективен фрезер, в котором направляющий механизм изготовлен на основе бывшего в употреблении матричного принтера или печатной машинки «Янтарь». При таком варианте прослужит долго. Не нужно искать очень широкие подшипники, их внутренний поперечник должен равняться диаметру болтов.

Мебельные стержни

Проблему механики для станков с ЧПУ можно правильно решить при помощи мебельных стержней. Тем более, что самоделки с их применением гарантируют тщательную обработку на деревообрабатывающем, ленточно-шлифовальном оборудовании, и даже фрезерном с невысокой мощностью. Мебельные комплектующие относятся к дешевым, хотя ресурс у них небольшой.

Полированный вал

Недорогой и часто применяющийся тип направляющей. Сущность обработки – индукционно закалить верхний слой, что способствует повышению длительности эксплуатации и снижению интенсивности процесса изнашивания. Затем вал полируется, и каретка движется при минимальном трении.

Самодельные

Часто практикуется установка самодельных направляющих, используя то, что есть в наличии. Например, можно воспользоваться стальным уголком, подшипниками, гайками и болтами.

ВАЖНО! Не берите алюминиевый, в таком случае надо быть готовым к частой замене детали. Дорожки в ней выедают шарикоподшипники каретки

Предпочтение лучше отдать стальному уголку. Если использование механизма ожидается интенсивным, лучше его закалить и отшлифовать для снижения трения на подшипниках.

Штоки

Собирая маленький домашний станок, иногда пользуются, как направляющими, – штоками автомобильных стоек из отечественного авто. Они прочны и изготовлены из металла высокого качества. Это ощутимо сократит затрату средств на стоимость комплектующих.

https://youtube.com/watch?v=rJQBFRvaEfI

Есть и такой вариант: алюминиевые шины из распредустройства трансформаторной подстанции с впрессованными медно-графитными втулками от стартера МАЗа. А подвижные узлы делают из пневмоклапанов, которые применяются для управления пневмоцилиндрами.

При изготовлении направляющих и кареток для чпу своими руками (роликовых или шариковых), надо пользоваться такими ожидаемыми критериями:

- сохранение заданных параметров;

- плавное линейное перемещение кареток;

- эффективность работы;

- низкое трение.

ОБРАТИТЕ ВНИМАНИЕ! Некоторые умельцы советуют в механике на станке обойтись без втулок. Такой вариант возможен, но это чревато ухудшением производимых изделий, а сроки эксплуатации установленного устройства из стержней – снизятся

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

Читать также: Порошковая проволока для сварки алюминия

- Предназначение профильных рельсовых направляющих – большая точность. Они также прикреплены к станине. Благодаря специальным дорожкам качения, нагрузки на каретку распределяются равномерно по поверхности, а профилем касания шарика к рельсе есть дуга. Среди плюсов – наличие хорошей грузоподъемности и износоустойчивости, а люфт сведен к минимуму. Сложности производства таких рельсов, отрицательно сказываются на ценообразовании, они дорогостоящие. Особенно это относится к направляющим, поставляемым известными брендами, у которых станки имеют числовое программное управление.

- У роликовых рельсов – плоские дорожки качения, а в опорном модуле, на месте шариков, установлены ролики, улучшающие все параметры направляющей. Их применяют в станках, фрезерующих черные металлы, сталь и камень.

- «Ласточкин хвост» выбирают для промышленного металлообрабатывающего оборудования, если нужна повышенная жесткость крепления. В направляющих этого типа – скольжение плоских поверхностей при максимальной площади контакта. Их выполняют в виде монолита со станиной. Вследствие сложности и трудоемкости процесса изготовления и ремонта, поэтому хоббийное станкостроение не приемлет эти направляющие.

Принципы работы

Направляющие станка с ЧПУ закрепляются до такой степени надёжно, чтобы были исключены даже их минимальные сдвиги при работе оборудования — под действием веса, перемещения или вибрации рабочих узлов.

В процессе обработки заготовок по направляющим, под управлением заданной программы, без затруднений передвигаются и прочно закрепляются функциональные узлы станка, обеспечивая выполнение необходимых рабочих операций.

Используются, в зависимости от способа перемещения подвижного узла, направляющие скольжения, качения и комбинированные, которые сочетают как катящееся, так и скользящее перемещение.

Направляющие скольжения, в которых поверхность вала непосредственно соприкасается с перемещающейся по нему втулкой, подвержены действию значительных сил трения, которые в процессе работы значительно меняются по направлению и силе. Нагрузка трением изнашивает направляющие. Кроме того, на работе направляющих скольжения сильно сказывается разность между силой трения в состоянии покоя и силой трения во время движения.

На малых скоростях из-за этой разности перемещение рабочих узлов происходит скачкообразно – для станков с ЧПУ это недопустимо.

Чтобы уменьшить влияние сил трения, применяют антифрикционные пластиковые накладки, а также ряд других способов снижения этих сил. В зависимости от того, каким способом уменьшается трение, направляющие скольжения подразделяются на гидростатические, гидродинамические и аэростатические.

Чтобы уменьшить влияние сил трения, применяют антифрикционные пластиковые накладки, а также ряд других способов снижения этих сил. В зависимости от того, каким способом уменьшается трение, направляющие скольжения подразделяются на гидростатические, гидродинамические и аэростатические.

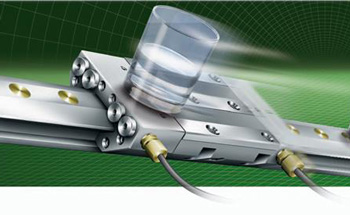

В гидростатических жидкостная (масляная) смазка присутствует при любой скорости скольжения, соответственно, обеспечивается и равномерность движения, и высокая его точность.

У таких направляющих два проблемных момента: сложно устроенная система смазывания, а также необходимость специальных фиксирующих устройств для закрепления перемещенного узла в нужном положении.

Гидростатические направляющие снабжены специальными масляными карманами, в которые смазка подаётся под давлением и вытекает наружу, создавая масляный слой по всей длине соприкосновения поверхностей. Толщина слоя регулируется.

Гидродинамические эффективно уменьшают трение за счёт «всплывания» движущегося узла в масле, заполняющем зазоры между смазочными канавками на рабочих поверхностях направляющих при движении по ним перемещаемых узлов.

Хорошо работают гидродинамические направляющие только при значительных скоростях скольжения.

Проблемными моментами является разгон, а также торможение движущейся части.

Аэродинамические работают на воздушной подушке.

Конструктивно они похожи на гидростатические, имеют карманы, в которые под давлением подаётся воздух.

По сравнению с масляной, воздушная подушка выдерживает меньший вес и хуже гасит толчки и вибрации.

Подводящие воздух пути, как и зазор между разделяемыми поверхностями, легко засоряются.

Вместе с тем, в отличие от гидростатических направляющих, аэростатическим не нужна дополнительная фиксация: сразу после прекращения подачи воздуха подвижная часть плотно садится на вал.

Направляющие качения, в соответствии с формой подшипников, бывают шариковыми и роликовыми. При сопоставимых габаритах роликовые выдерживают более значительную нагрузку. Конструктивно они состоят из комплекта «рельс-каретка», «линейный подшипник-вал», «рельс-рельс с плоским сепаратором».

Направляющие качения, в соответствии с формой подшипников, бывают шариковыми и роликовыми. При сопоставимых габаритах роликовые выдерживают более значительную нагрузку. Конструктивно они состоят из комплекта «рельс-каретка», «линейный подшипник-вал», «рельс-рельс с плоским сепаратором».

Такие направляющие имеют сниженные показатели трения, обеспечивают точное перемещение и остановку в нужном положении, при малых скоростях перемещение по ним не теряет плавности. Смазывание направляющих качения также не представляет трудностей.

Вместе с тем, они имеют более высокую стоимость, хуже гасят сотрясения и более, чем направляющие скольжения, чувствительны к загрязнению.

Комбинированные направляющие сочетают скольжение по одним граням со скольжением по другим. Этот вид направляющих наиболее широко распространён и объединяет как достоинства, так и недостатки направляющих качения и скольжения.

Основные типы направляющих

В процессе конструирования и монтажа станков (заводского и самодельного изготовления) применяют разные типы направляющих устройства. Это связано с их предназначением – фрезерование, сверление или токарные работы. Они могут быть двух типов.

Направляющие скольжения

Их используют в оборудовании небольшой мощности, не требующем особой точности и высокой производительности. Такими деталями комплектуют сверлильные и токарные агрегаты настольного типа, деревообрабатывающие станки.

Полированный вал, как вид направляющей, относится к бюджетным. Он наиболее распространен.

ВАЖНО! Его изготавливают из высоколегированной стали, выполняют индукционную закалку и, впоследствии, шлифовку. Такая обработка служит для увеличения продолжительности работы, а вал изнашивается меньше

Полированный вал имеет недостатки:

- крепление в концевых точках, со станиной нет крепления, из-за чего налицо отсутствие жесткой связи со столом и наличие погрешностей в обработке;

- провисание при увеличенной длине, поэтому допустим её максимум – 1 метр. Рекомендуют иметь оптимальное соотношение диаметра вала и его длины (0.06-0.1), чтобы достичь нормальных результатов.

Направляющие для станков своими руками

Механическая обработка любого материала подразумевает в первую очередь точность и продуктивность.

Независимо от того, какого типа и предназначения станок, есть базовые элементы, параметрами которых пренебрегать нельзя.

Базовой составляющей для металлорежущего, деревообрабатывающего или обрабатывающего устройства, предназначенного для пластика, есть направляющие, которые обеспечивают безошибочность и цикличность проведения обработки.

Какие бывают направляющие

Любой станок базируются на точности обработки, которую обеспечивают направляющие стержни. Своими руками приходится изготавливать рабочие узлы, но есть такие, которые самому никак не сделать, годятся только детали заводского изготовления.

К примеру, рабочий орган фрезерного станка изготовить едва ли получится, как и со сверлильным или токарным. Поэтому приходится использовать готовые решения — дрели, приводы, граверы или электрические лобзики. С направляющими дело обстоит попроще, поскольку их характеристики и вид прямо зависит от предназначения агрегата.

Практически все они, применяемые в заводских и самодельных конструкциях бывают всего двух типов — скольжения и качения. По принципу подшипников, их метод работы понятен — одни основаны на скольжении, вторые используют в своей конструкции подшипники качения.

Для оборудования малой мощности и не требующих точности и производительности, используют принцип скольжения. В основном, такими деталями пользуются настольные сверлильные и токарные агрегаты, а также деревообрабатывающие. Есть еще подвиды, но рассмотрим те, которые проще всего изготовить своими руками из того, что есть в продаже.

Направляющие для ЧПУ станка

Обрабатывающие центры с ЧПУ для мелкосерийного и домашнего использования — дорогая штука и не каждый может позволить себе купить форматно-расточной или токарный с ЧПУ, но выполнить своими руками сносное по качеству обработки и чистоте реза устройство, можно запросто. Рассмотрим несколько конструкций, но сначала посмотрим на детали заводского изготовления, чтобы понять основные принципы работы.

Все направляющие для программируемых станков бывают кругового движения или линейного типа, это зависит от траектории, по которой движется подвижный узел в координатах. Будем рассматривать только линейные, как самые востребованные у самодельщиков, да и особой нужды для применения круговых устройств нет.

Станки с ЧПУ из мебельных стержней

Прекрасный вариант, когда нужно добиться тщательности обработки, особенно в деревообрабатывающих станках для производства мебели небольшими партиями, в ленточно-шлифовальных, фрезерных на базе готового фрезера малой мощности. Мебельные детали стоят недорого, правда и ресурс у них меньше, чем у аналогичных элементов скольжения от принтеров или печатных машинок.

Пример использования мебельных стержней на форматно-расточном показан на фото. Понятно, что размеры станины и подвижного стола корректируются в зависимости от назначения.

Тем не менее, если использовать мебельные шарикового типа на сверлильном , сносу им не будет, поскольку нагрузка и частота у работы у фрезера или сверлильного значительно отличаются от нагрузок на форматно-раскроечном станке.

Выход есть всегда, а по приведенным примерам вполне возможно подобрать направляющие скольжения для своего станка с ЧПУ желаемых параметров. Удачи в работе!

angor58

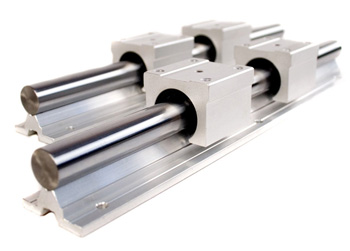

НАПРАВЛЯЮЩИЕ ПОЛИРОВАННЫЕ ВАЛЫ

Самый распространенный и бюджетный вид направляющих. Отличается низкой стоимостью, легкостью обработки и установки.

Полированные валы изготавливаются из высоколегированных сталей, как правило — конструкционных подшипниковых, и проходят индукционную закалку поверхности с последующей шлифовкой.

Это обеспечивает продолжительное время работы и сопутствует меньшему износу вала.

Шлифованные валы имеют идеальную поверхность и обеспечивают движение с очень маленьким трением.

Валы крепятся только в 2 точках на концах, и поэтому монтаж их не представляет особой сложности.

Однако многие недобросовестные производители часто делают валы из дешевых и мягких сортов высокоуглеродистых сталей, пользуясь тем, что покупатель не всегда обладает средствами для проверки вида материала и его твердости.

К недостаткам полированных валов относятся:

1. Отсутствие крепления к станине.

Вал крепится в двух точках на концах — это облегчает монтаж направляющих, однако приводит к тому, что направляющие устанавливаются независимо от рабочей поверхности стола. В то же время в портальных станках крайне желательно ставить направляющие в жесткой связи со столом. Такая связь снижает погрешности обработки, если рабочий стол подвергался искривлению, «повело винтом» — направляющие, повторяя изгибы стола, нивелируют часть погрешности.

2. Провисание на большой длине.

На практике из-за провисания валы используют длиной не более 1 метра

Кроме того, важно отношение диаметра вала к его длине — для получения приемлемых результатов его значение должно быть не менее 0.05, желательно в пределах 0.06—0.1. Более точные данные можно получить, произведя моделирование нагрузки на вал в пакетах САПР

Алгоритм изготовления прибора

Для начала необходимо измерить диаметр инструмента. Перед этим обязательно снимите гайку, которая удерживает сверло. Потом нанесите полученные данные на горлышко бутылки и вырезать окружность. Для безопасности и удобства можно также ошкурить края бутылки. Далее необходимо вставить в бутылку крышку до полного прилегания и приклеить при помощи клея. Этот прибор будет весьма примитивным и его конструкционные особенности не позволят сдвигать инструмент по вертикали. Зато он стоит очень дешево и очень прост в изготовлении.

Есть и способы посложнее. Для осуществления нам понадобиться гладкая деревянная доска, металлические стержни и пружины.

Первым делом также необходимо произвести измерения. Следующим этапом мы изготовим деревянные детали. Сделайте два закруглённых прямоугольника, и сделайте в них отверстия. Первое будет предназначено для самого инструмента.

А другие необходимо разместить в углах деревянного прямоугольника. В них мы ставим металлические стержни, они будут служить для перемещения дрели по вертикали. На стержни надеваем пружины и фиксируем механизм при помощи клея.

Данный прибор уже более функционален, ведь он позволяет смещать инструмент по вертикали.

Принцип функционирования

Фрезерные станки идеальны для точной обработки древесины. Технология будет схожа с работой скульптора, который отсекает ненужные части детали. В такой ситуации главные функции будет выполнять фреза.

Инструмент с заострёнными гранями будет вращаться на больших скоростях, что ускорит проведение операций ФОТО: promzn.ru

Устройство приводится в действие с помощью электродвигателя. Чтобы обеспечить требуемую точность движений, используются специальные механические приспособления.

Копировально-фрезерный станок по дереву своими руками

Большое количество деталей, элементов мебели, прочих изделий нуждаются в фигурном высокоточном и аккуратном исполнении. В то же время, необходимо обеспечивать полную аналогию в целом тираже заготовок. Собственноручно достичь такого эффекта почти невозможно. Для этого используется копировально-фрезерный станок.

Несомненным достоинством такого приспособления станет то, что при простоте устройства, оно выполняет достаточно сложные узоры ФОТО: youtube.com

Кроме того, прибор будет незаменимым для сверления отверстий под ряд элементов (под замок и ручки, формирование рамок для зеркал, прочие работы).

Чтобы все детали, заготовки и изделия получались идентичными, станок по древесине использует в работе шаблоны. Они являются объёмными образцами, выполняемыми из дерева, пластмассы и прочих материалов. Чтобы обеспечить высокоточное проведение работ, используют вакуумное прижимание заготовок и автоподачу шаблона.

Благодаря идеальному копированию границ шаблона, получатся идентичные готовые изделия со сложными узорами и отверстиями необходимой формы ФОТО: met-all.org

Зазор и посадка

Стандартный тип линейного шарикоподшипника Simplicity соответствует валу, что обеспечивает недостаточный зазор, что может привести к преждевременному выходу из строя линейного подшипника и/или к затруднительному линейному движению. Будучи установленные в корпусе, линейные шариковые подшипники и открытые линейные шариковые подшипники с регулируемым зазором могут быть отрегулированы через отверстие корпуса. Однако, слишком большой зазор будет увеличивать деформацию линейного шарикоподшипника, которая влияет на его точность и срок службы. Таким образом, соответствующее зазор между шариковым подшипником и валом, и соответствующее отверстие в корпусе для линейного шарикоподшипника зависят от сферы применения. Таблица 3 показывает рекомендуемую посадку для линейного шарикоподшипника:

Таблица 3

| Модель | Вал | Корпус | |||

| Нормальная посадка | Переходная посадка | Скользящая посадка | Неподвижная посадка | ||

| JP | Высокоточный | g6 | h6 | H7 | J7 |

| IP | Высокоточный | g6 | h6 | H7 | J7 |

| EP | Высокоточный | h6 | j6 | H7 | J7 |

Станки с ЧПУ из мебельных стержней

Прекрасный вариант, когда нужно добиться тщательности обработки, особенно в деревообрабатывающих станках для производства мебели небольшими партиями, в ленточно-шлифовальных, фрезерных на базе готового фрезера малой мощности. Мебельные детали стоят недорого, правда и ресурс у них меньше, чем у аналогичных элементов скольжения от принтеров или печатных машинок.

Пример использования мебельных стержней на форматно-расточном показан на фото. Понятно, что размеры станины и подвижного стола корректируются в зависимости от назначения. Тем не менее, если использовать мебельные шарикового типа на сверлильном , сносу им не будет, поскольку нагрузка и частота у работы у фрезера или сверлильного значительно отличаются от нагрузок на форматно-раскроечном станке.

Выход есть всегда, а по приведенным примерам вполне возможно подобрать направляющие скольжения для своего станка с ЧПУ желаемых параметров. Удачи в работе!

Направляющие – важная деталь в устройстве фрезерного станка. Направляющие для ЧПУ своими руками могут выполнить многие мастера, опыт работ в домашних условиях имеется у большинства практикующих специалистов.

Задумав домашнее производство мебели, необходимо соблюдать точность в конструкции. Поэтому многие мастера, осваивающее его нуждаются в качественном оборудовании. Специальный деревообрабатывающий механизм облегчит труд, позволит создавать качественную, продукцию в короткий срок.

Чтобы изделия отличались высокой точностью, но соответствовали современным характеристикам, применяются модели ЧПУ.

Числовое программное управление дает такую возможность, но покупать его под силу не каждому предпринимателю. Именно по этой причине появляется потребность изготовить самодельный агрегат, для устройства которого применяются детали собственного производства.

Основными частями фрезерных станков, предназначенных для обработки того или иного материала, являются направляющие. Они представляют собой шариковые или роликовые подшипники качения, назначением которых является перемещение каретки. Их цель – ускорение, упрощение и придание точности производству.

Направляющие для ЧПУ станка

Обрабатывающие центры с ЧПУ для мелкосерийного и домашнего использования — дорогая штука и не каждый может позволить себе купить форматно-расточной или токарный с ЧПУ, но выполнить своими руками сносное по качеству обработки и чистоте реза устройство, можно запросто. Рассмотрим несколько конструкций, но сначала посмотрим на детали заводского изготовления, чтобы понять основные принципы работы.

Все направляющие для программируемых станков бывают кругового движения или линейного типа, это зависит от траектории, по которой движется подвижный узел в координатах. Будем рассматривать только линейные, как самые востребованные у самодельщиков, да и особой нужды для применения круговых устройств нет.

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

Полированные валы

Характеризуются ценовой доступностью и легкостью монтажа, что снижает затраты на ремонт. Не рекомендуются к применению как направляющие для перемещаемых столов, расход которых превышает 1 м, поскольку крепление к станине в двух точках приводит к провисанию под нагрузками. В то же время, пригодны для перемещения шпинделя по оси Z, при условии, что шпиндель не нагружается (гравировка, раскрой тонкого листового металла, резьба по дереву и т.д.) и уравновешивается противовесом.

Недостатки:

- при использовании подшипников качения давление со стороны шарика прикладывается в одной точке, со временем в этой точке продавливается канавка;

- повышенная чувствительность к стружке и пыли;

- невозможность подгонки подшипника к валу и создания преднатяга.

Тем не менее, эти минусы нивелируются низкой стоимостью и простотой замены вала, а проблема пыли и стружки в дерево- и камнеобрабатывающих мастерских решается установкой вытяжки с раструбом непосредственно в рабочей зоне.