Похожие курсы

Курс повышения квалификации, 32 академических часов

29 ноября — 2 декабря 2022

10:00-17:00

39 710 руб.

41 800 руб.

Курс повышения квалификации, 72 академических часов

28-29 ноября 2022

Санкт-Петербург

10:00-17:00

37 306 руб.

39 270 руб.

Курс повышения квалификации, 72 академических часов

1-2 декабря 2022

Санкт-Петербург

10:00-17:00

35 739 руб.

37 620 руб.

Курс повышения квалификации, 32 академических часов

29 ноября — 2 декабря 2022

Санкт-Петербург

10:00-17:00

39 710 руб.

41 800 руб.

Семинар, 16 академических часов

5-6 декабря 2022

Москва

10:00-17:30

28 405 руб.

29 900 руб.

Обращаем ваше внимание на список курсов по промышленности (17), а также вам могут быть интересны тренинги по продажам для менеджеров (179), полный список курсов и приятная скидка!

Антикоррозионная защита выхлопных шахт ГПА.

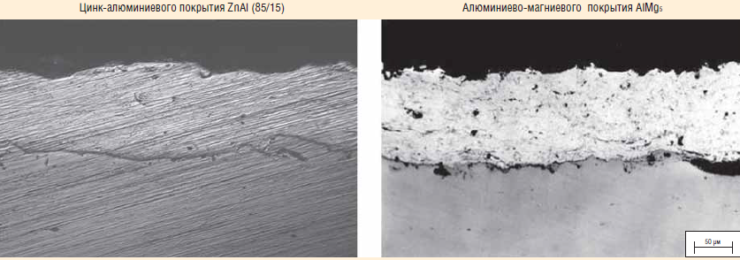

Эффективно применение металлических покрытий при защите наружной и внутренней поверхностей металлических выхлопных труб шахт ГПА и дымовых газовых труб. Напыленный слой 200-250 мкм алюминия, покрытый сверху специальной пропиткой, при нагреве трубы до + 200°С диффундирует образует интерметаллидный алюмосилицированный слой, который не подвержен коррозии и сохраняет свои защитные свойства при температуре до + 700 °С.

В период с 2007 по 2009г. был проведен ряд опытно-промышленных испытаний покрытий в различных условиях, с целью применения для антикоррозионной защиты выхлопных шахт ГПА. Одним из первых, кто испытал в рабочих условиях газотермические покрытия, наносимые силами и по технологии ООО «Технологические системы защитных покрытий», стал ООО «Газпром Трансгаз Москва».

Рисунок 5: Выхлопная шахта ГПА

Рисунок 7: Выхлопная шахта ГПА, вид снаружи

Рисунок 6: Выхлопная шахта ГПА, вид снаружи

На фотографиях, представленных выше, отчетливо видны продукты коррозии, образовавшиеся в рабочих условиях выхлопных шахт компрессорных станций магистральных газопроводов ООО «Газпром Трансгаз Москва».

Рисунок 5: два образца-свидетеля с защитным покрытием после коррозионных испытаний, установлены внутри выхлопной шахты турбины № 22 ГТН-16М-1

На территории Давыдовской ГКС (г. Моршанск, Тамбовская обл.) были установлены четыре образца-свидетеля, установленных внутри двух выхлопных шахт турбин № 21 и № 22 ГТН-16М-1 (по два образца-свидетеля в каждую шахту) и пять образцов-свидетелей, установленных на наружных поверхностях двух выхлопных шахт турбин №21 и №. 22 ГТН-16М-1 и одной выхлопной шахты ГТК-25ИР ст. № 13

По окончанию в испытаний был произведен комиссионный разбор, в результате которого было установлено, что на нанесенном силами и по технологии ООО «Технологические системы защитных покрытий» покрытии на пластинах в условиях атмосферной и термохимической коррозии, т.е. в рабочих условиях выхлопных шахт компрессорных станций магистральных газопроводов ООО «Газпром Трансгаз Москва» следов коррозии не обнаружено, что подтверждает их пригодность для защиты выхлопных шахт и металлических дымовых труб от коррозии.

ОАО «Таганрогский завод «Красный котельщик» в ноябре 2007 г. провел испытания термостойкости покрытия. Испытание подтвердило стойкость покрытия к кратковременному нагреву до температур, приближающихся к температуры плавления алюминия без его разрушения и отслоения. ООО «Газпром трансгаз Москва» на территории Давыдковской ГКС, Моршанского УМГ с ноября 2007 г. по июль 2008 г. (всего 8,5 месяцев) провело испытания образцов с покрытиями внутри и снаружи выхлопных шахт турбин. Признаков коррозии не обнаружено. Испытания показали пригодность покрытия для защиты выхлопных шахт от коррозии.

Назначение и применение метода

Газопламенное напыление широко применяется в различных отраслях современной промышленности. С помощью технологии выполняют следующие работы:

- нанесение антикоррозийного покрытия;

- восстановление баббитового слоя подшипников;

- создание электропроводящего или электроизоляционного слоя;

- декоративная обработка различных поверхностей;

- устранение дефектов цветного и черного литья;

- ремонт деталей вращения: валов, цапф или кулачков.

Свойства поверхности зависят от типа состава. Например, для повешения жаростойкости поверхности применяют газопламенное напыление алюминиевым порошком. Такая процедура называется алитированием.

Сверхзвуковое газовоздушное напыление (СГН)

Для нанесения покрытий из порошков металлов и карбидов используется сверхзвуковая струя продуктов сгорания топливовоздушной смеси. В струе частицы распыляемого материала диаметром 10…45 мкм разгоняются до 800 м/с, нагреваясь при этом ниже температуры плавления. Покрытия отличаются практически беспористой структурой, низким содержанием кислорода и высокой, до 150 МПа, адгезионной прочностью. По производительности СГН в несколько раз превосходит процессы напыления аналогичного качества (HVOF «High Velocity Oxygen Fuel Spraying»), детонационное, плазменное в динамическом вакууме, холодное газодинамическое напыление (ХГН).

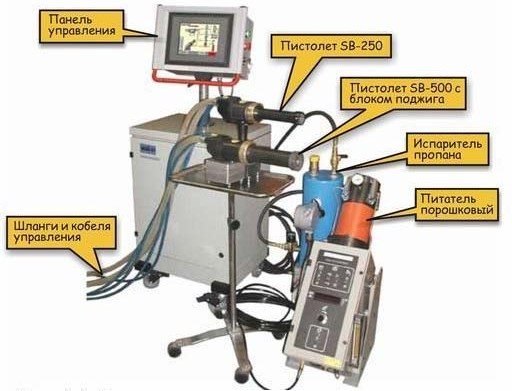

Установка для СГН включает пистолет для напыления, панель управления, порошковый питатель и ряд вспомогательных устройств (рис. 4).Панель управления с сенсорным экраном обеспечивает дистанционную настройку, регулирование и стабильность параметров процесса (расход газов, порошка, зажигание и выключение горения, безопасность). Вспомогательные устройства – подогреватель газа и испаритель – предназначены для поддержания постоянного давления горючего газа на выходе из баллона.

Рис. 4. Установка для сверхзвукового газовоздушного напыления порошков

Значения скоростей и температур частиц при СГН занимают промежуточное положение между параметрами HVOF и ХГН, причем температура частиц ниже точки плавления сплавов на основе Co, Fe, Ni. Это позволяет избежать повышенного в сравнении с HVOF окисления частиц и избыточного тепловложения в покрытие. Кроме того, такое сочетание скоростей и температур частиц позволяет совместить в СГН высокое качество покрытий и производительность. Покрытия отличаются практически нулевой пористостью, аналогично значениям при плазменном напылении в вакууме, производительность в 10 раз выше, а затраты по нанесению 1 кг покрытия в 8…10 раз ниже, чем при HVOF.

Применение

Широкий набор распыляемых материалов, высокие производительность и характеристики покрытий позволяют эффективно использовать СГН-процесс для нанесения антикоррозионных и износостойких покрытий в различных сферах. Такие покрытия успешно заменяют электролитический хром, устойчивы к высокотемпературной коррозии в агрессивных средах, используются в авиации и энергетике для паровых и газовых турбин, эффективно работают в условиях интенсивного абразивного изнашивания.

Методы

Суть технологии заключается в том, что в условиях вакуума на специальном оборудовании переносятся мельчайшие металлочастицы на рабочую поверхность заготовки. В процессе формирования покрытий исходный металл испаряется, конденсируется, абсорбируется и кристаллизуется в газовой среде, создавая стойкое покрытие. В зависимости от типа заготовки, свойств металлической пленки и выбранного режима напыления получаются самые разнообразные эффекты. Напылить можно практически любой металл: алюминий, никель, хром, медь, бронза, золото, титан, пр. С учетом специфических свойств и особенностей, под каждый металл требуются различные режимы и технические приемы. Например, из-за низкой износостойкости особой технологии требует вакуумное напыление алюминия. Вот почему в нашей компании работают исключительно высококвалифицированные и опытные специалисты. Металлизация проводится разными способами.

Нанесение детонационных покрытий

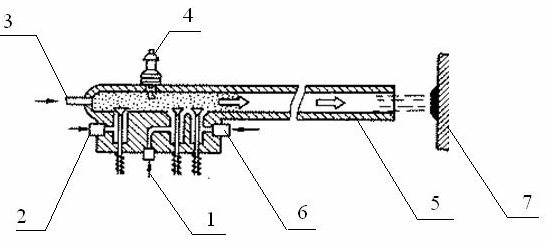

Метод детонационного нанесения покрытий основан на высокоскоростном ударном взаимодействии нагретых до высоких температур частиц порошка напыленного материала с подложкой (рис. 5).

Рис. 5. Схема детонационной установки с внутренним смесеобразованием: 1 – клапан подачи ацетилена; 2 –клапан подачи азота; 3 – канал подачи порошка; 4 – свеча зажигания; 5 – ствол пушки; 6 – клапан подачи кислорода; 7 – мишень

Детонационная установка с внутренними смесеобразователями представляет собой водоохлаждаемый ствол длиной 1…1,8 м с внутренним диаметром от 10 до 40 мм. В ствол подается смесь кислорода и ацетилена вместе с порцией порошка. Взрываемая газовая смесь воспламеняется при помощи электрического импульса, и детонационная волна перемещается по стволу, ускоряя и нагревая порошок. Частицы порошка ускоряются до скорости 500…1000 м/с и ударяются в деталь, образуя пятно напыленного покрытия. Затем ствол очищается азотом, и процесс повторяется. Процесс напыления осуществляется циклически (4…10 циклов в секунду). Детонационные покрытия обеспечивают повышение эксплуатационных свойств и ресурса работы узлов, машин и механизмов, восстанавливают изношенные детали (до 1 мм на сторону).

Материалы покрытий:

- металлы и их оксиды, карбиды, бориды, нитриды;

- твердые сплавы;

- композитные порошки.

ПЛАЗМЕННОЕ НАПЫЛЕНИЕ И СВОЙСТВА ПОКРЫТИЙ

Для нанесения плазменного покрытия применяется установка ТСЗП-МF-P-1000. В установке используется аргон, дополнительно – азот, водород или гелий. Производительность при напылении оксидов и карбидов составляет 3–10 кг/ч, при напылении металлов и сплавов – 2–5 кг/ч. Толщина слоя покрытия составляет 0,05–20 мм при напылении металлов и сплавов и 0,05–5 мм – при напылении керамики.

Плазменное покрытие получается более пористым по сравнению с покрытием, полученным методом высокоскоростного напыления (табл. 2).Керамические покрытия применяются в разных отраслях промышленности. В частности, в энергетике их используют для защиты лопаток газотурбинных двигателей, газоперекачивающих и прочих узлов.

Таблица 2. Характеристики покрытий, нанесенных методом плазменного напыления

Таблица 2. Характеристики покрытий, нанесенных методом плазменного напыления

Применяемое оборудование

Современные производители предлагают широкий выбор установок для газопламенного напыления. В качестве примера рассмотрим устройство оборудования отечественного производства типа ППМ-10 (на фото).

Основными узлами установки являются:

- Распылительный аппарат, который имеет внешнее сходство с пистолетом.

- Пульт управления газами.

- Камера для выполнения обработки.

- Подставки.

Для выполнения газопламенного напыления используются следующие расходные материалы:

- ацетилен;

- кислород;

- воздух, очищенный от влаги и механических включений.

Газопламенное напыление – востребованная технология, основными достоинствами которой являются высокая производительность и низкая себестоимость работ. А вы сталкивались с этим методом обработки? Как вы считаете, в какой отрасли промышленности газопламенное напыление пользуется наибольшим спросом? Напишите ваше мнение в блоке комментариев.

Технология газопламенного напыления

Технология проволочного газопламенного напыления, которую наиболее широко используют в промышленности, должна отвечать следующим требованиям.

Сжатый воздух, используемый для распыления расплавленной проволоки, должен быть сухим и не содержать масла. Давление сжатого воздуха должно быть не менее 0,4 МПа (4 физических атмосферы).

Перед напылением необходимо тщательно осмотреть поверхность. Если в результате осмотра установлено, что на ней имеются следы влаги, окисная пленка, окалина и другие загрязнения, необходима вторичная обдувка абразивными материалами. Первый слой покрытия напыляют в течение 4 часов после обдувки. Окончательное напыление покрытия до требуемой толщины должно быть проведено не более чем через 8 часов после предварительной обработки.

Зажигать горелку и выводить ее на рабочий режим необходимо вдали от напыляемой поверхности. Расстояние от горелки до поверхности детали обычно составляет 75…250 мм. Выбор величины этого расстояния зависит от напыляемого материала и диаметра проволоки, а также от свойств напыляемого покрытия. При очень малом расстоянии может возникнуть опасность коробления основы под действием термических напряжений. Когда же расстояние слишком большое, температура летящих частиц снижается, что приводит к образованию рыхлого покрытия и уменьшению прочности сцепления с основой, что может вызвать отделение покрытия от основы.

При порошковом напылении керамики расстояние от среза сопла горелки до основы составляет 150…200 мм, а в случае напыления пруткового материала это расстояние около 75 мм.

Наибольшая деформация напыляемых частиц при соударении с поверхностью основы происходит, если горелка установлена относительно нее под углом 90°. Когда невозможно обеспечить этот угол, покрытие получается с несколько худшими характеристиками. Допустимый угол наклона горелки, при котором можно наносить покрытие, составляет не менее 45°.

При напылении режим работы горелки, скорость перемещения и расстояние напыления должны поддерживаться постоянными. Обычно скорость перемещения горелки или основы при напылении на плоские поверхности составляет от 10 до 25 м/мин, а шаг перемещения горелки – 6…12 мм.

В случае перегрева поверхности основы при напылении происходит снижение прочности сцепления покрытия. Как правило, температура поверхности напыляемой детали не должна превышать 260 °С. Для контроля температуры основы можно воспользоваться, например, термопарами, термокарандашами или термокрасками, которые наносят на деталь в непосредственной близости от места напыления. Для предотвращения перегрева при напылении обрабатываемую основу можно охлаждать воздухом.

При температуре напыляемой поверхности, близкой к 0 °С и ниже, проводить напыление не рекомендуется, так как покрытие может отслоиться. Для того чтобы покрытие не растрескалось, необходимо предварительно нагреть основу до температуры 100…120 °С. От способа предварительной обработки основы в значительной степени зависит толщина наносимого покрытия. Нарезка резьбы на напыляемой поверхности позволяет наносить более толстые покрытия по сравнению с подготовкой поверхности обдувкой абразивными материалами.

При механическом перемещении напыляемого изделия или горелки процесс напыления принимает более устойчивый характер и покрытие можно получить более однородным. Для напыления на валы часто используют токарные станки. Обычно в этих случаях горелку устанавливают на суппорте. После напыления на этом же станке, не вынимая детали, можно произвести ее обточку или шлифование. При напылении покрытий на большие партии изделий процесс напыления желательно автоматизировать.

Покрытие, полученное после напыления, по своей структуре является в значительной степени пористым. Пористость его можно в некоторых случаях эффективно использовать. Заполнять поры можно путем нанесения на покрытие слоя краски, пропиткой покрытия специальными составами или проплавлением его, если оно получено из самофлюсующихся сплавов. Для улучшения механических свойств и термостойкости покрытия его можно подвергнуть также термической обработке. Однако наиболее широкое применение находят плотные покрытия.

ЭЛЕКТРОДУГОВАЯ МЕТАЛЛИЗАЦИЯ И СВОЙСТВА ПОКРЫТИЙ

Рис. 4. Электродуговое металлизационное напыление

Рис. 4. Электродуговое металлизационное напыление Рис. 5. Электродуговая металлизация

Рис. 5. Электродуговая металлизация

ЭДМ представляет собой нанесение коррозионностойких покрытий анодного типа на крупные стальные объекты и дает возможность обеспечить покрытия на больших площадях, так как эффективный КПД распылителя достигает 70–90% – самый высокий показатель среди способов газотермического напыления (рис. 4, 5). Производительность при напылении цинка составляет 30 кг/ч, алюминия – 9 кг/ч. С помощью этого метода также можно создавать покрытия на основе цинкоалюминиевого сплава, меди, железа. ЭДМ используется для защиты оборудования, производимого на заводах «Борец», «Ойлпамп Сервис», «Алнас».

Установки для ЭДМ ТСЗП-LD/U2 300 и ТСЗП-SPARK 400 разработаны ООО «ТСЗП» и отличаются высокими надежностью, качеством получаемых покрытий и производительностью. Данные установки могут быть поставлены в комплекте с роботом KUKA KR-16 грузоподъемностью на «руке» 16 кг. Регулируется на диаметр проволоки 1,6/2,0/2,5 мм.

Электродуговое металлизационное напыление имеет прочность сцепления 20–50 МПа, пористость – 5–25%, микротвердость — 150–330 HV. В качестве материалов используются проволоки сплошного сечения, композиты, в качестве рабочего газа применяется воздух и другие газы.

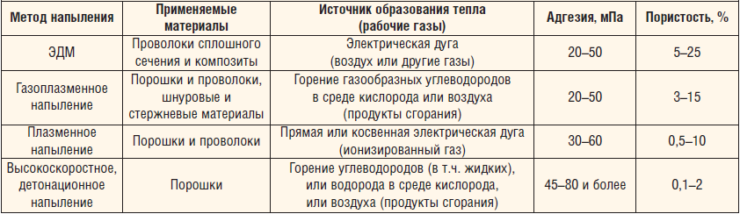

При выборе того или иного вида газотермического покрытия необходимо исходить из основных коммерчески значимых характеристик (табл. 5).

Таблица 5. Основные коммерчески значимые методы ГТН и их характеристики*

Таблица 5. Основные коммерчески значимые методы ГТН и их характеристики*

Газопламенное напыление: принцип действия и область применения

Суть газопламенного напыления заключается в формировании из исходного материала частиц раскаленного металла и переноса их на требуемую поверхность при помощи сжатого воздуха. Остывая, частицы формируют слой на выбранной поверхности.

В газопламенном напылении используется несколько видов сплавов напыляемого материала, каждый из которых позволяет достичь требуемых параметров созданного покрытия, таких как износостойкость и устойчивость к коррозии. В данной технологии активно используются: никелевые, цинковые, медные, железные, алюминиевые и другие сплавы, обладающие необходимыми свойствами. Исходный материал также отличается еще и по форме, в которой он подается. Стоить отметить, что температура плавления выбранного материала ниже, чем температура используемого пламени. Данное свойство гарантирует однородность наносимого слоя.

Газодинамическое напыление металла -Услуги

Работа оборудования ДИМЕТ, разработанного и серийно выпускаемого «Обнинским центром порошкового напыления» (ООО «ОЦПН»), основана на эффекте закрепления частиц металла, если они движутся со сверхзвуковой скоростью, на поверхности при соударении с ней, газодинамическое напыление металлов ДИМЕТ. Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. К настоящему времени технология ДИМЕТ позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля и наносить их не только на металлы, но и на стекло, керамику, камень, бетон.

Важно, что температуры при нанесении покрытий ДИМЕТ не превышают 150 градусов, т.е. температуры работающего двигателя, что позволяет широко применять ДИМЕТ в авторемонтных работах, а именно:

- —Ремонт головки блока цилиндров двигателя;

- —Герметизация топливных баков;

- —Ремонт радиаторов;

- —Ремонт и восстановление кондиционеров автомобиля;

- —Ремонт посадочных мест коленвалов и постелей распредвалов;

- —Ремонт обогревателей заднего стекла;

- —Цинкование, антикоррозийная обработка и многое другое.

Основные элементы технологии холодного газодинамического напыления

Технология газодинамического напыления металлов ДИМЕТ включает в себя нагрев сжатого газа (воздуха), дальнейшее поступление его в сверхзвуковое сопло с формированием в сопле воздушного потока сверхзвуковой скорости. Далее питатель подает в сверхзвуковой поток металлический порошок (особым образом подготовленный), частицы металла разгоняются и направляются на поверхность детали.

Ремонт ГБЦ, отремонтированный блок цилиндров

В качестве порошковых материалов используются порошки металлов, сплавов или\и их смеси с керамическими порошками. Все составы порошков разработаны специально «Обнинским центром порошкового напыления» именно для оборудования ДИМЕТ. Изменяя режимы работы оборудования можно либо проводить эрозионную (струйно-абразивную) обработку поверхности изделия, либо наносить металлические покрытия требуемых составов.

Преимущества метода газодинамического напыления в следующем:

- —Нанесение покрытий при любых значениях температуры и влажности окружающей среды, в обычных условиях мастерской;

- —Покрытие не нагреваентся свыше 100-150 градусов, следовательно нет внутренних напряжений деталий, деформаций и окисления материалов покрытия и детали;

- —Безопасность — отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации;

- —ДИМЕТ компактный, мобильный (вес от 11 до 20 кг в зависимости от модели), работа оборудованием интуитивно удобно, специальных навыков не требуется;

- —Оборудование используем не только в стационарных условиях но и в полевых;

Газопламенное напыление

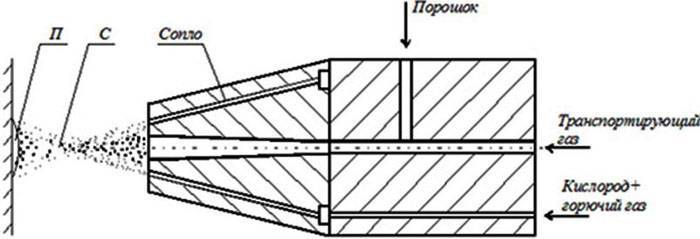

Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: напыление проволокой, прутком или порошком (рисунок 1.12).

Схема газопламенного напыления

Рисунок 1.12 – Схема газопламенного напыления:

П – покрытие;

С – струя напыляемого материала и продуктов сгорания газов.

Напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струёй сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия. Проволока подаётся с заданной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом при напылении, или электродвигателем через редуктор.

Для напыления обычно используют проволоку диаметром не более 3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк и т. п.) в интересах повышения производительности процесса допускается использование проволоки диаметром 5-7 мм. В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород, а в качестве окислителя – кислород.

При газопламенном способе напыление осуществляется в основном теми материалами, температура плавления которых ниже температуры пламени. После напыления иногда проводят оплавление покрытия, которому, в частности, подвергают покрытия, напыленные самофлюсующимися сплавами на никелевой и кобальтовой основе с добавлением в них в качестве флюсующих добавок бора и кремния.

Оплавление обеспечивает получение плотного покрытия, практически без пористости. Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие, в связи с этим данный способ находит широкое применение в практике. Процесс газопламенного напыления хорошо поддаётся автоматизации.

Краткие характеристики покрытия:

- Пористость покрытия, 5–12%;

- Прочность сцепления покрытия с основой (адгезия), 2,5 –5,0 кг/ мм2 ;

- Толщина напыленного слоя, 0,5 –10 мм.

Основные особенности способов нанесения покрытий газотермическим напылением

Универсальность. Никаким другим способом нельзя нанести покрытия таких различных материалов, как металлы, сплавы, окислы, карбиды, нитриды, бориды, пластмассы и комбинации материалов с температурой плавления от 300°С до 3500°С на основу из сталей, чугунов, цветных металлов без ограничений. Толщина слоя от 0,1 мм до 15,0 мм. Оптимально 0,5..3,0 мм.

Легкость управления процессом получения и составом покрытий.

Энергетические характеристики изменяются в зависимости от требований технологии в процессе

получения покрытий. Составом покрытия и его служебными свойствами (твердость, коррозионная

стойкость, износоустойчивость и др.) можно управлять путем смешивания различных материалов.

Твердость покрытия — величина управляемая в диапазоне 180 HВ..64 HRC.

Отсутствие термических деформаций и каких-либо структурных изменений

материала детали при напылении ввиду незначительного нагрева.

Температура детали при нанесении покрытия не превышает 100°С, что позволяет с уверенностью

гарантировать отсутствие каких-либо структурных превращений не только в массиве детали,

но даже и в поверхностных слоях.

Нанесение покрытия на детали без ограничения их веса и габаритов.

Размеры и масса восстанавливаемых деталей определяются возможностями вращателя и грузоподъемных механизмов. При плазменном напылении в

наших условиях вес деталей от 0,1..4500 кг, длина 10..3500 мм. В монтажных условиях при использовании способа

газопламенного порошкового напыления вес деталей и габариты не ограничены.

Экономное использование материалов и энергоресурсов.

Зачастую при износе поверхностей 0,1..1,5 мм вес покрытия составляет лишь доли процента от

веса восстановленной детали. Припуски под последующую обработку минимальны и составляют

10-15% от толщины покрытия. За счет этого время простоев и затраты по обработке сведены к

минимуму. Поверхности могут быть восстановлены неоднократно. Стоимость выполнения работ

составляет от 5 до 50 % от стоимости нового изделия, при этом, ресурс работы детали,

как правило, не менее новой или существенно выше.

Возможность замены дорогостоящих конструкционных материалов более дешевыми

за счет нанесения специальных покрытий.

За счет нанесения износоустойчивых, коррозионностойких, эрозионностойких, антифрикционных,

жаростойких и других покрытий с управляемой твердостью от 150 НВ до 65 HRC и выше.

назад

Преимущества технологии

- Газотермическое напыление – универсальная технология. С ее помощью можно нанести покрытие без ограничений по размеру конструкции и температуре плавления. Толщина защитного слоя варьируется в пределах от 0,1 до 15 мм.

- По сравнению с другими методами модификации технология относится к экологически чистым процессам.

- Назначение покрытия с легкостью меняют путем изменения состава порошка.

- Процедура характеризуется низким температурным воздействием на обрабатываемое изделие. Благодаря этому изделие не подвержено изменениям структуры под действием тепловой энергии.

- Особенности технологии позволяют выполнять многократную обработку одного элемента в случае его износа.