Декларация ТР ТС: содержание

Декларация заполняется с учетом требований, установленных Решением Коллегии ЕЭК №293. Документ имеет следующие поля, подлежащие обязательному заполнению:

- «Заявитель»: указывается полное наименование организации, адрес, ОГРН;

- «В лице»: должность и ФИО руководителя;

- «Заявляет, что»: полное и краткое наименование продукции, техдокументация, использованная при производстве;

- «Изготовитель»: полное и сокращенное название производителя, фактический адрес;

- «Код ТН ВЭД»: код товарной номенклатуры и форма выпуска;

- «соответствует требованиям»: перечень техрегламентов, соответствие которым устанавливается

- «Декларация о соответствии принята на основании»: перечень документов с указанием их реквизитов, подтверждающих факт соответствия;

- «Дополнительная информация»: заполняется произвольно. Тут может быть указан срок годности или эксплуатации, гарантийные обязательства, схема декларирования, необходимость инспекционного контроля.

Также в документе обязательно должен быть указан регистрационные номер в реестре и дата окончания действия.

В декларации в отличие от добровольного сертификата на сварочное оборудование не указываются сведения об органе сертификации, который ее зарегистрировал в реестре. Документ подписывает заявитель, указывая ФИО, и ставится печать компании-декларанта.

Сварочный аппарат ОКОФ

Подборка наиболее важных документов по запросу (нормативно-правовые акты, формы, статьи, консультации экспертов и многое другое). 330.28.4 Из Решения следует, что по итогам проведения камеральной налоговой проверки Заявителя на основе представленной им налоговой декларации по налогу на имущество организаций за 12 месяцев 2012 года инспекцией в Решении с учетом Общероссийского классификатора основных фондов, утвержденного Постановлением Госстандарта Российской Федерации от 26.12.1994 N 359, сделан вывод о том, что Общество неправомерно уменьшило налоговую базу по налогу на имущество организаций на основании пункта 6 статьи 376 Кодекса на стоимость имущества, указанного в Приложении N 1 к Решению (косилки (дорожные, роторные), дробилки (роторные), снегоуборщики (ручные), станки настольно-сверлильные, сварочные аппараты, кондиционеры, радиостанции NX-200 (носимые в комплекте), радиостанции NX-700K (цифровые в автомобильном комплекте), медицинские тележки, каталки пациентов (с матрасами), стулья транспортировочные, дефибрилляторы, кресла инвалидные для передвижения в аэропорту, легковые автомобили, грузовые автомобили, электромобили, тракторы, автоприцепы, автогидроподъемники, весы «WT 150L-MF», бензопилы, шкафы усиленные сейфового типа, кушетки, кресла и кровати медицинские, шкафы медицинские с сейфом, скамьи 4-местные, ящики для ключей, урны, урны-пепельницы), поскольку указанные объекты имущества не являются сооружениями инфраструктуры воздушного транспорта.

Вопрос: Муниципальным учреждением в целях обеспечения собственных нужд заключен договор, предметом которого является приобретение газового сварочного аппарата, необходимого для проведения ремонтных работ. На какую статью экономической классификации расходов бюджетов Российской Федерации следует отнести расходы по оплате указанного договора?

Сварочный аппарат (код ОКОФ 330.30.20.31.117) отнесите к третьей, пятой, седьмой или девятой амортизационной группе в зависимости от технических и эксплуатационных характеристик объекта, а также рекомендаций изготовителя. Документ доступен: в коммерческой версии КонсультантПлюс

НОРМЫ РАСХОДА ОСНОВНЫХ МАТЕРИАЛОВ, СКЛАДСКОГО РЕЗЕРВА КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ И ЗАПАСНЫХ ЧАСТЕЙ

Нормы расхода основных материалов на ремонт представлены в табл. 13.4.

Расход материалов на техническое обслуживание принимается в размере 10 % расхода на текущий ремонт. Технически необходимый резерв в виде неустановленного оборудования рекомендуется создавать только для трансформаторов электродуговой сварки. Для машин контактной электросварки складской резерв не создается, так как проектами предусматривается резервирование соответствующей мощности в установленных агрегатах.

В табл. 13.5 приведены нормы резерва трансформаторов электродуговой сварки в зависимости от наличия действующего парка. Нормы расхода и складского резерва комплектующих изделий и запасных частей для электросварочного оборудования приведены в табл. 13.6.

Таблица 13.5. Нормы складского резерва сварочных трансформаторов

| Количество эксплуатируемого оборудования |

Норма резерва |

|

|

эксплуатируемого оборудования, % |

Минимальная независимо от количества эксплуатируемых единиц |

|

|

До 10 |

10 |

1 |

|

11-50 |

5 |

1 |

|

51—100 |

3 |

3 |

Таблица 13.6. Нормы расхода и складского резерва комплектующих изделий и запасных частей

|

Норма расхода на 10 единиц однотипного оборудования |

Норма |

резерва |

|||

|

Комплектующие изделия и запасные части |

для капитального ремонта |

для текущего ремонта |

для технического обслуживания (на 1 год) |

на 10 однотипных эксплуатируемых единиц |

максимальная независимо от количества эксплуатируемых единиц |

|

Сварочные трансформаторы |

|||||

|

Катушки обмоточные первичные, шт. |

5 |

— |

— |

1 |

1 |

|

Катушки обмоточные вторичные, шт. |

6 |

1 |

1 |

||

|

Болты контактные с гайками, комплектов |

8 |

2 |

4 |

1 |

|

|

Электрододержатели, шт. |

6 |

1 |

1 |

1 |

1 |

|

Горелки для сварки в среде защитных газов, шт. |

4 |

2 |

1 |

||

|

Реостат балластный, щт. |

2 |

— |

— |

1 |

1 |

|

Осциллятор, шт. |

2 |

— |

— |

1 |

i |

|

Конденсаторы, шт. |

2 |

— |

— |

1 |

|

|

Машины контактной сварки |

|||||

|

Прерыватель игнитронный, шт. |

4 |

— |

— |

1 |

1 |

|

Контактор тиристорный, in т. |

1 |

— |

— |

||

|

Регулятор цикла сварки, комплектов |

5 |

— |

— |

1 |

1 |

|

Лубрикатор пневматический, комплектов |

5 |

1 |

— |

2 |

i |

|

Пневматический клапан, комплектов |

6 |

1 |

— |

2 |

1 |

|

Гидравлический клапан, комплектов |

6 |

1 |

— |

2 |

1 |

|

Воздушный редуктор, комплектов |

4 |

2 |

— |

2 |

1 |

|

Переключатель штепсельный, комплектов |

10 |

4 |

1 |

4 |

i |

|

Кнопка педальная, комплектов |

10 |

4 |

1 |

4 |

1 |

|

Комплект резиновых манжет, комплектов |

10 |

6 |

2 |

5 |

1 |

|

Электроды для машин точечной сварки, комплектов |

5 |

1 |

2 |

1 |

|

Комплектующие изделия и запасные части |

Норма расхода на 10 единиц однотипного оборудования |

Норма |

резерва |

||

|

для капитальноного ремонта |

для текущего ремонта |

для технического обслуживания (на 1 год) |

на 10 однотипных эксплуатируемых единиц |

максимальная независимо от количества эксплуатируемых единиц, |

|

|

Втулка контактная, шт. |

4 |

1 |

1 |

||

|

Зажим контактный, шт. |

4 |

4 |

— |

1 |

1 |

|

Губки, комплектов |

2 |

— |

— |

1 |

1 |

|

Ролик сварочный, шт. |

6 |

1 |

— |

2 |

1 |

|

Контакты, комплектов |

8 |

2 |

— |

2 |

1 |

|

Конденсаторы, комплектов |

10 |

4 |

1 |

4 |

1 |

- Назад

- Вперёд

Основные термины и определения

Система технического обслуживания и ремонта техники – Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.Техническое обслуживание сварочного оборудования (Профилактическое обслуживание, Технический уход) – Комплекс операций по поддержанию исправности оборудования.

Ремонт – Комплекс операций по восстановлению исправности или работоспособности изделий.

Периодичность технического обслуживания (ремонта) – Интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. (Примечание: под видом технического обслуживания (ремонта) понимают техническое обслуживание (ремонт), выделяемое (выделяемый) по одному из признаков: этапу существования, периодичности, объему работ, условиям эксплуатации, регламентации и т.д.).

Периодическое техническое обслуживание – Техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени.

Регламентированное техническое обслуживание – Техническое обслуживание, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Плановое техническое обслуживание – Техническое обслуживание, постановка на которое осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации.

Капитальный ремонт – Ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Средний ремонт – Ремонт, выполняемый для восстановления исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Средний ремонт – Ремонт, выполняемый для восстановления исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Плановый ремонт – Ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации

Неисправности инверторных устройств

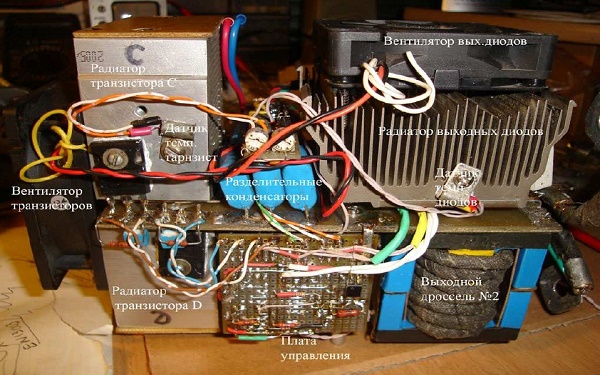

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату – придётся начать поблочное обследование цепей преобразования электронного сигнала.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу.

Основные виды неисправностей сварочного оборудования

Следующие виды неисправностей требуют немедленного вмешательства, и для скорого устранения неполадок необходимо купить запчасти к сварочному оборудованию с гарантией качества и надежности.

- Силовой трансформатор. При повреждениях и замыканиях обмоток трансформатора и при замыканиях в магнитопроводе его можно отправить на капитальный ремонт, либо починить заменой или ремонтом неисправных деталей.

- Подающий механизм для направления проволоки в аппарат. Не мешает приобрести для замены вышедшего из строя оборудования, а если необходимо, укомплектовать полуавтоматическое оборудование.

- Охлаждающие вентиляторы – применяются для принудительного обдува и охлаждения находящихся под воздействием высоких температур элементов и микросхем в сварочных аппаратах. Продлевают срок службы плат в разы.

- Выпрямительные блоки (диодные мосты). Служат для преобразования тока из переменного в постоянный. Каждый аппарат использует свой выпрямительный блок. Выпрямительный блок служит также для обеспечения более безопасной эксплуатации сварочного аппарата.

- Комплектующие сварочного оборудования.

Для обеспечения удобства и оперативности в работе также бывает необходимо приобрести комплектующие, такие как ручки, разъемы, клеммы, клапаны, удлинители и др.

Сервисный центр предприятия осуществляет гарантийный ремонт сварочных аппаратов быстро и в срок

Понимая, как важно своевременное возвращение оборудования, сотрудники оформят заказы по телефону, электронной почте и доставят его курьером

Выбор нового сварочного аппарата и комплектующих при невозможности ремонта

Важным фактором при эксплуатации является напряжение в сети. На производстве и в бытовых условиях напряжение различается (380 и 220V соответственно).

В случае скачков сварочный аппарат сгорит. Решением проблемы является сварочный инвертер (преобразователь напряжения).

Стоит помнить, что характер тока зависит и от металла, который будет свариваться. Для работы с железом подойдет простой сварочный аппарат. Сварочные выпрямители необходимы при работе с чугуном и цветными металлами, ведь здесь необходим постоянный ток.

Полуавтомат нужен для работы на тонком металле, где нужны более качественные швы; с таким материалом, как кузов автомобиля, или, например, в работе с алюминиевыми сплавами, нержавеющей легированной или низкоуглеродной сталью и проч.

Важно помнить, что критерием качества и надежности не является вес или размер сварочного аппарата. Современное оборудование имеет в два-три раза меньшие размеры при эквивалентной пользе, зато смена места осуществления работ может быть в достаточной мере затруднена тяжелым и громоздким аппаратом

Важно знать такой компонент в работе со сварочным аппаратом, как продолжительность включения, сокращенно «ПВ»

Принимая во внимание, что угроза перегрева достаточно существенно влияет на рабочее время, при выборе модели аппарата следует выяснить, каковы параметры ПВ. Эти данные указываются в паспорте устройства

Продолжительность включения – это отношение времени работы ко времени его охлаждения, оно указывается в процентах. Время работы на импортном оборудовании и оборудовании производства России отличаются.

Значение ПВ зависит от силы сварочного тока в пропорции: меньше сила тока – выше значение, больше сила тока – меньше значение, – а также зависит от внешней температуры.

Выходной ток (выходное напряжение) влияет на то, с металлом какой толщины можно работать. Чем выше выходной ток, тем с более толстым металлом можно проводить работу.

Следует помнить о перегреве обмоток аппарата, так как они значительно нагреваются при высоких параметрах. Чем чаще аппарат будет нагреваться, тем чаще его придется оставлять для охлаждения. А значит, рабочее время будет меньше, а время простоев – больше.

Порядок проведения измерений сопротивления изоляции.

Кто же может проводить периодические измерения сопротивления изоляции?

Согласно Правил по охране труда при эксплуатации электроустановок это специально обученный работник из числа электротехнического персонала.

Работники ЭТЛ, имеющей регистрационное свидетельство Ростехнадзора с правом проведения данного вида работ. По результатам измерений составляется отчет, в котором указывается выявленное дефектное оборудование, рекомендации по устранению выявленных дефектов, и выдаются протоколы на электрооборудование, кабельные линии и электропроводку, прошедшие измерения сопротивления изоляции, с заключением о соответствии параметров оборудования (в конкретном случае изоляции) требованиям нормативной документации и пригодности к дальнейшей эксплуатации.

Протокол, выданный зарегистрированной ЭТЛ, является законным документом, подтверждающим пригодность электрооборудования к эксплуатации.

Несколько обмоток

Для замеров сопротивления освобождают концы от электрических соединений. Выбирают любой вывод и замеряют все сопротивления относительно остальных. Рекомендуется записывать значения и маркировать проверенные концы.

Так мы сможем определить тип соединения обмоток: со средними выводами, без них, с общей точкой подключения. Чаще встречаются с отдельным подключением обмоток. Замер получится сделать только с одним из всех проводов.

Если имеется общая точка, то сопротивление замерим между всеми имеющимися проводниками. Две обмотки со средним выводом будут иметь значения только между тремя проводами. Несколько выводов встречается в трансформаторах, рассчитанных на работу в нескольких сетях номиналом 110 или 220 Вольт.

Назначение оборудования и особенности его конструкции

Основным назначением любого инвертора является формирование постоянного сварочного тока, который получают путем выпрямления высокочастотного переменного. Использование именно высокочастотного переменного тока, преобразованного посредством специального инверторного модуля из выпрямленного сетевого, обусловлено тем, что силу такого тока можно эффективно увеличивать до требуемой величины при помощи компактного трансформатора. Именно данный принцип, положенный в работу инвертора, позволяет такому оборудованию иметь компактные размеры при высокой эффективности.

Функциональная схема работы сварочного инвертора

Схема сварочного инвертора, которая определяет его технические характеристики, включает в себя следующие основные элементы:

- первичный выпрямительный блок, основу которого составляет диодный мост (в задачу такого блока входит выпрямление переменного тока, поступающего из стандартной электрической сети);

- инверторный блок, основным элементом которого является транзисторная сборка (именно при помощи данного блока постоянный ток, поступающий на его вход, преобразуется в переменный, частота которого составляет 50–100 кГц);

- высокочастотный понижающий трансформатор, на котором за счет понижения входящего напряжения значительно повышается сила выходящего тока (благодаря принципу высокочастотной трансформации на выходе такого устройства может быть сформирован ток, сила которого доходит до 200–250 А);

- выходной выпрямитель, собранный на базе силовых диодов (в задачу данного блока инвертора входит выпрямление переменного высокочастотного тока, что необходимо для выполнения сварочных работ).

Как работает инвертор

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Технические параметры устройств

Сварочные инверторы имеют ряд определенных характеристик, по которым можно судить о его технологических свойствах. К ним относят следующие параметры:

Конструкция сварочного инвертора

- Вид тока, который формируется на выходе из выпрямителя.

- Размер напряжения, которое используется для электроснабжения. Производители выпускают изделия, которые работают от 380 и от 220 в. Первые применяют для профессиональной сварки, вторые для работы в домашних условиях.

- Размер тока, этот параметр оказывает прямое влияние на размер электрода, который будет использоваться для выполнения сварки.

Технические параметры сварочного инвертора

- Мощность агрегата, этот параметр дает информацию о том, ток, какой силы будет формировать сварочную дугу.

- Напряжение на холостом ходу, этот параметр показывает, как быстро будет получена сварочная дуга.

- Диапазон размеров электродов, которые будут использованы для производства сварки.

- Габаритно-весовые характеристики инверторного сварочного аппарата и размер сварочного тока на выходе. Чем ниже последний показатель, тем меньше аппарат, но и соответственно такое устройство обладает меньшими эксплуатационными характеристиками.

4 Общие требования

4.1 Квалификация специалистов по испытаниям

Испытания сварочного оборудования могут представлять опасность и должны быть выполнены проинструктированным работником или экспертом по ремонту электрооборудования, предпочтительно знающим сварку, резку и родственные им процессы. Проинструктированные работники могут выполнять простые периодические испытания и техническое обслуживание, если не требуется открывать корпус оборудования.

Примечание — Опасные напряжения и токи, присутствующие внутри корпуса, могут привести к поражению электрическим током, ожогам или смерти. Открывать оборудование могут только эксперты по испытаниям.

4.2 Условия испытаний

Испытания сухого и чистого сварочного оборудования следует проводить при температуре окружающего воздуха от 10°C до 40°C.

4.3 Измерительные приборы

Точность измерительных приборов должна быть не ниже класса 2,5, за исключением измерений сопротивления изоляции, где точность измерительных приборов не указана, но должна быть учтена при измерении.

4.4 Периодическая проверка и испытание

Периодическую проверку и испытания проводят в соответствии с таблицей 1. Результаты регистрируют в отчете об испытаниях согласно 7.1.

Во время проведения испытаний соблюдают инструкции производителя.

4.5 Техническое обслуживание

График технического обслуживания и инструкции производителя должны быть соблюдены.

Результаты регистрируют в отчете об испытаниях согласно 7.1.

4.6 Ремонт

После ремонта или замены узла, который восстанавливает функцию сварки или резки, эксперт назначает испытания согласно таблице 1.

Примечание — После мелкого ремонта, такого как замена лампы, колеса или тележки, испытания, указанные в таблице 1, могут не потребоваться.

Результаты регистрируют в отчете об испытаниях согласно 7.1.

В ходе проведения испытаний необходимо соблюдать дополнительные инструкции производителя (например, принципиальные схемы, наличие запасных частей, функциональные испытания источника питания и вспомогательного оборудования и т.д.).

4.7 Порядок проведения испытаний

Порядок проведения испытаний представлен в таблице 1.

Таблица 1 — Порядок проведения испытаний на оборудовании для дуговой сварки

|

Периодическая проверка и испытание |

После ремонта |

|

а) Внешний осмотр согласно 5.1 |

а) Внешний осмотр согласно 5.1 |

|

b) Электроиспытание:- сопротивление провода заземления согласно 5.2;- сопротивление изоляции согласно 5.3 (дополнительно: ток утечки сварочной цепи в соответствии с 5.4, ток утечки в нормальном состоянии в соответствии с 5.5 и ток защитного проводника в соответствии с 5.6);- напряжение холостого хода согласно 5.7 |

b) Электроиспытание:- сопротивление провода заземления согласно 5.2;- сопротивление изоляции согласно 5.3 (дополнительно: ток утечки сварочной цепи в соответствии с 5.4, ток утечки в нормальном состоянии в соответствии с 5.5 и ток защитного проводника в соответствии с 5.6);- напряжение холостого хода согласно 5.7 |

|

с) Функциональное испытание:- не требуется |

с) Функциональное испытание:- функции согласно 6.1;- выключатель цепи питания согласно 6.2;- устройство понижения напряжения согласно 6.3;- магнитный газовый клапан согласно 6.4;- сигнальные и контрольные лампы согласно 6.5 |

|

d) Документация согласно разделу 7 |

d) Документация согласно разделу 7 |

|

Если испытание сопротивления изоляции не может быть выполнено без отключения любого элемента испытываемого оборудования (например, сети подавления помех, защитных конденсаторов или узла защиты от перенапряжения), испытание сопротивления изоляции может быть заменено испытаниями, указанными в пункте b). Только при наличии доступных проводящих поверхностей, не подключенных к защитной цепи. |

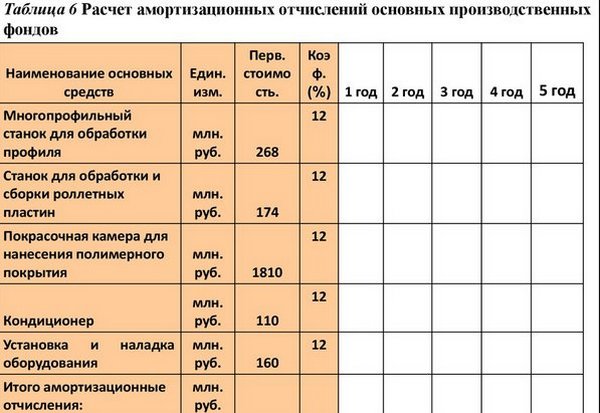

Как рассчитывается амортизация оборудования

Расчёты амортизации оборудования производятся вычитанием из базовой стоимость объекта, определённого процента, который отображает моральный и физический износ оборудования. Математически данные расчёты можно представить следующим образом:

Сг = ((Р – Рл)/Ан*Р)*100

В данной формуле Сг — это годовая норма оборудования, выраженная в процентах, Р — балансовая стоимость объекта; Рл — ликвидационная стоимость объекта; Ан — нормативный эксплуатационный срок.

Подставив значения в данную формулу, несложно подсчитать износ объектов имеющихся в материальном фонде компании. Наиболее часто амортизация оборудования начисляется прямолинейным способом. При таком способе подсчёта, ежемесячно выделяется фиксированная сумма, которая перечисляется в специальный фонд.

Расчёты производятся по формуле:

Сл=А Н/12

- Сл — это ежемесячная сумма отчислений.

- А — цена приобретённого объекта.

- Н — эксплуатационный период.

Кроме линейной амортизации, возможен нелинейный расчёт этого показателя. Такой способ часто используется если необходимо произвести ускоренную амортизацию объекта.

При нелинейном расчёте амортизации применяются коэффициенты, которые утверждены законодательно. Данный способ расчёта осуществляется при помощи следующей формулы: Сн=В*k

Где Сн — показатель нелинейной амортизации; В — балансовая стоимость; К — коэффициент имеющий уникальное значение для различных объектов, на которые осуществляется амортизационный расчёт.

Частным вариантом нелинейного расчёта износа оборудования, является метод уменьшаемого остатка. Данный способ применяется, в основном, для ускорения процесса амортизации, при чрезмерном моральном износе оборудования. Методом уменьшаемого остатка невозможно осуществить амортизационное списание объектов, если их эксплуатационный срок относится к 3 — 10 группе материального износа.

Запрет на подобный способ амортизации относится и к уникальному оборудованию, не имеющему аналогов.

Суть проверок сварочного оборудования

Разные виды сварочного оборудования нуждаются в различных обслуживающих мероприятиях. Перечень самих мероприятий и их периодичность определены в нормативах и правилах, касающихся конкретной аппаратуры. Но, помимо индивидуальных требований, существуют также общие правила, относящиеся ко всему оборудованию.

Эксплуатация, проверка и техническое обслуживание электросварочной аппаратуры, относящейся к электроустановкам, осуществляется в соответствии с Правилами технической эксплуатации электроустановок потребителей.

Названные правила требуют проведения следующих проверочных мероприятий сварочного оборудования:

- проведения визуального осмотра установок;

- контрольного включения в режиме холостого хода как минимум на 5 минут;

- замеров величин сопротивления изоляции;

- оценки исправности цепей защитного заземления;

- проведения испытаний при повышении напряжения.

Проверка сварочного оборудования, включающая визуальный осмотр, контрольное включение, оценку сопротивления изоляции, в обязательном порядке выполняется, когда аппаратура вводится в эксплуатацию после продолжительного перерыва в работе.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Периодичность подобных проверок – один раз в полгода, также они проводятся, если на оборудовании обнаружены механические или электрические повреждения. По окончании проверки выполнявший ее сотрудник должен сделать соответствующую запись в специально предназначенном для этих целей журнале.

В журнале проверок состояния сварочного и термического оборудования, приборов и аппаратуры предусматриваются графы, содержащие информацию о:

- дате и порядковом номере проверки;

- наименовании оборудования, аппаратуры, приборов и инструментов;

- заводском номере проверяемого оборудования;

- инвентарном номере;

- виде проводимой проверки;

- метрологической проверке контрольно-измерительных приборов/дате проверки;

- метрологической проверке контрольно-измерительных приборов/сроке следующей проверки;

- заключении о состоянии оборудования;

- лице, проводившем проверку, его должности, Ф. И. О., подписи.

Журналы проверки сварочного оборудования прошиваются, их страницы нумеруются.

Проверяемое оборудование должно соответствовать нормативам, закрепленным в вышеназванных Правилах (Приложение 3), а также в инструкциях по эксплуатации и проведению техобслуживания.

Сварочное и термическое оборудование является источником повышенной опасности. В связи с этим осуществление контроля его состояния должно выполняться в соответствии со специальным руководящим документом РД 34.10.127-34.

Документ предписывает проведение проверок, ремонтных, профилактических работ со сварочным оборудованием в строгом соответствии с графиком, который утверждается главным техническим специалистом предприятия.

Особое значение имеет своевременная проверка измерительных приборов, являющихся составными элементами сварочного оборудования. Поэтому в составлении графиков проверки аппаратуры обязательно участие специалиста, отвечающего за проведение метрологических испытаний на предприятии.

Соответственно, плановая проверка сварочного оборудования или его техническое обслуживание должно проводиться одновременно с поверкой измерительных приборов.

Периодичность проверки сварочного оборудования, установленная руководящим документом, должна быть следующей:

- осмотр сварочных аппаратов переменного и постоянного тока (трансформаторов и выпрямителей) – дважды в месяц;

- осмотр сварочных инверторных преобразователей – еженедельно;

- осмотр оборудования для автоматической и полуавтоматической сварки – ежедневно.