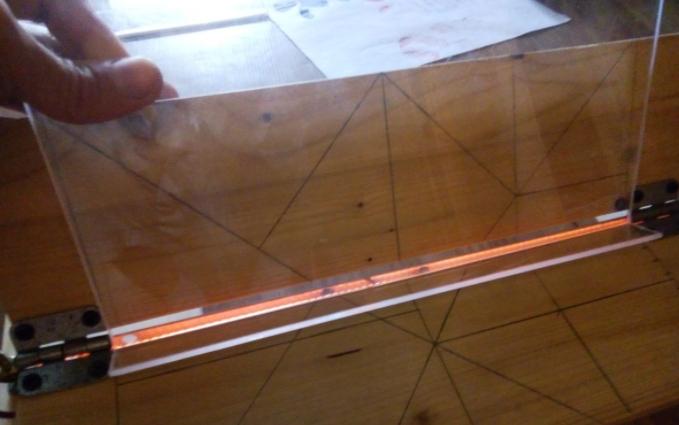

Гибка с помощью проволоки из нихрома

Этот метод считается самым технологичным. Для его осуществления понадобится специальная проволока из нихрома и блок питания постоянного напряжения, желательно с возможностью регулировки его величины.

Технологический процесс выглядит следующим образом:

- Зажимаем подготовленную заготовку в тиски или, если размеры не позволяют этого сделать, используем несколько струбцин.

- Над линией изгиба натягиваем струну для гибки оргстекла. Высота проволоки над поверхностью материала не должна быть больше пяти миллиметров.

- Затем подключаем проволоку к блоку питания. Постепенно увеличивая напряжение, добиваемся температуры накала 150 ℃. При таком значении температуры материал деформируется.

- Когда линия изгиба станет мягче, лист начнет наклоняться вниз. Придаем детали необходимый угол изгиба.

По окончании операции даем изогнутой заготовке время на остывание.

Метод холодной ковки

Способ заключается в использовании важного свойства металла — пластичности. При посредстве разнообразных оправок и механических приспособлений пруток изгибается в различных направлениях, скручивается, образует различные объемные фигуры

В качестве дополнительной обработки для соединения частей заготовок применяется сварка и слесарные операции. Станки начального уровня достаточно просты и приводятся в действие мускульной силой работающего на них мастера.

Минимальный набор кузнечного оборудования для холодной ковки металла включает в себя:

- Гибочные станки, или Гнутики — служат для изгиба заготовок под заданными углом и радиусом.

- Твистеры, или торсионы — служат для закручивания заготовки (или группы заготовок) вокруг продольной оси

- Волна — служит для создания периодических изгибов в разные стороны.

- Станок Улитка для ковки — применяется для создания спиралеобразных завитков на конце прутка.

Можно ли освоить холодную ковку самому? Да, для этого достаточно иметь базовые навыки слесарных работ, конструирования и механической обработки.

Плюсы и особенности процесса

Холодная ковка – популярный вид работ, благодаря тому, что с ее помощью можно создавать необычные детали самых разных форм и размеров.

Используя станок для холодной ковки, вы сможете сделать ограду для клумбы, декоративный фонарь, необычный забор, перила или ручки для скамейки и другие элементы.

Плюс холодной ковки еще и в том, что сделать станок, с помощью которого можно создавать подобные детали, довольно просто сделать своими руками. Это поможет сэкономить на покупке дорогостоящего оборудования.

Процесс холодной ковки заключается в трех основных элементах: изгибание, прессование и сварка деталей. Оборудование, необходимое для этого процесса, довольно простое и компактное, его можно сделать своими руками и оно не займет много места в вашей мастерской или гараже.

С холодной ковки можно начать обучение обработке металла, т.к. этот процесс более простой и безопасный, поскольку в этом случае вам не придется иметь дело с высокими температурами, как при других видах сварки.

Для этого процесса используют обычно готовый шаблон – то есть, заготовки деталей.

Однако, используя качественный станок и чертеж будущей детали, можно без труда научиться создавать изделия витой, волнообразной и другой необычной формы. Варианты можете увидеть на фото выше.

Процесс обработки заготовок посредством холодной ковки происходит в несколько этапов. Первым делом создают шаблон или чертеж будущей конструкции.

Нужно высчитать размеры изделия, чтобы, во-первых, приобрести нужное количество материала, и, во-вторых, чтобы правильно настроить станок.

Разные станки дают разные возможности для создания узоров – это зависит от сложности изготовления инструмента.

Например, самые простые машины, сделанные своими руками, могут лишь сгибать изделия, в то время как с помощью более сложных моделей можно создавать узоры и пр.

После того как шаблон или чертеж готов, нужно купить необходимое количество материала в соответствии с вашим расчетом. Для холодной ковки вам понадобятся железные прутья, их можно купить в магазине.

Прутья для холодной ковки должны быть не слишком толстыми, иначе их сложно будет согнуть. Следующий этап – изготовление деталей своими руками:

В последнюю очередь происходит закрепление сделанных деталей на каркас. Это происходит путем сварки.

Особенно аккуратными при сварке своими руками нужно быть с тонкостенными трубками, т.к. их легко прожечь, и тогда конструкция станет неисправна и вам придется делать все заново.

Весь процесс ковки вы можете проследить по видео, прежде чем приступать к работе над своими деталями.

Но прежде чем приступать к холодной ковке, вам, конечно, нужно сделать станок, который для этого необходим. Станок «Улитка» — наиболее распространенный аппарат для обработки металлических изделий способом холодной ковки своими руками.

Все этапы по созданию станка вы сможете увидеть на видео – в этом нет ничего сложного, и практически каждому удастся справиться с этим делом самому.

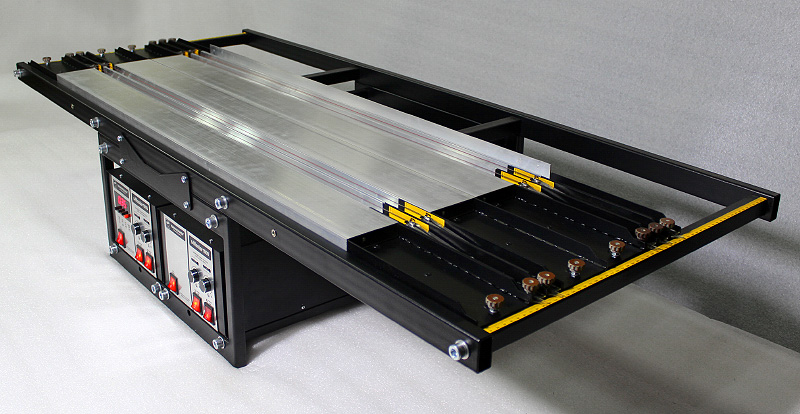

Гибка на термодизайнере

Для гибки больших партий листовых заготовок целесообразно использовать специальное оборудование – термодизайнер. Принцип его работы аналогичен гибке на струне, но станок обеспечивает более высокую производительность. Качество гибки на струне и на станке идентично (при условии выполнения данных операций профессионалами), но станок выигрывает по скорости работы.

Также термодизайнер не требует длительной настройки, позволяет точно регулировать температуру нагрева и угол изгиба, справляется с гибкой более толстых листовых заготовок за счет глубокого двухстороннего нагрева.

Сгибание оргстекла с помощью фена

Если нужно согнуть кусок оргстекла большого размера, то для нагрева места сгиба применяется специальный строительный фен. Толстые детали необходимо прогревать с двух сторон, а вот заготовки небольшой толщины прогревают с одной стороны, противоположной изгибу.

Порядок выполнения работы следующий:

- Заготовка надежно зажимается струбцинами или в тиски.

- Отмечают необходимую линию сгиба.

- Прогревают феном близлежащую область гибки. При этом необходимо учитывать, что участок нагрева по ширине должен быть в два раза больше его длины.

- Как только место сгиба нагреется до нужной температуры, нужно подставить шаблон и быстро изогнуть оргстекло, пока оно не остыло. Желательно процесс гибки оргстекла проводить минимальным количеством движений.

Если материал немного остынет, то при сгибе в его структуре могут появиться микротрещины, которые в последующей эксплуатации будут разрушать материал.

Преимущества и недостатки

Основным преимуществом органического стекла над обычным силикатным является его низкая плотность и легкость в обработке. Оргстекло значительно (более чем в 2 раза) легче своего силикатного аналога. Кроме того, этот полимер не окисляется на воздухе, обладает высокой устойчивостью к воздействию влаги, не мутнеет со временем, является прекрасным звукоотражающим материалом, имеет низкую теплопроводность.

Оргстекло легко гнется при нагревании и сохраняет полученную форму после охлаждения, что позволяет изготовлять из него строительные и декоративные конструкции практически любой конфигурации. Особенно легко формуется литьевое органическое стекло, что позволяет использовать его для изготовления объемных конструкций довольно сложной формы.

Благодаря хорошей морозостойкости этот полимер успешно применяется в конструкциях с температурой эксплуатации до минус 60°С. При нагревании выдерживает температуру до 100°С без снижения своих механических характеристик. При обычных температурах органическое стекло не выделяет токсичных веществ, является полностью безопасным для человека, обладает устойчивостью к воздействию микроорганизмов, не привлекает грызунов и насекомых.

К недостаткам оргстекла относятся:

- является легковоспламеняющимся материалом;

- взаимодействует со спиртами (этанол, метанол);

- склонен к сколам;

- чувствителен к царапинам;

- склонен к появлению трещин в местах сгиба.

Способы сгибания в домашних условиях

Необходимые материалы

Для того чтобы придать орсгстеклу нужную конфигурацию, можно использовать один из нескольких популярных способов:

- Нагревание материала при помощи строительного фена;

- Путём кипячения;

- С помощью нихромовой проволоки.

В зависимости от способа сгибания оргстекла вам понадобится нагревательный элемент (строительный фен, нихромовая проволока или кастрюлька с кипящей водой). Помимо этого, подготовьте:

- Ножовку по металлу;

- Тиски для надёжной фиксации пластины оргстекла;

- Фому для сгибания (труба, брусок, столешница и пр.);

- Абразивный материал для шлифования краёв изделия;

- Немного воды (для охлаждения материала во время его реза).

Подготовительные работы

Если ваше будущее изделие требует использования небольшого фрагмента оргстекла, то сначала необходимо отрезать его от общего полотна. Для этого надёжно зафиксируйте оргстекло в тисках и ножовкой по металлу отрежьте нужный кусок. В местах фиксации не забудьте проложить мягкий материал, который предотвратит порчу оргстекла.

Для резки оргстекла можно использовать как ручную ножовку, так и электролобзик

Важно: используйте только острую ножовку. В противном случае материал может быть повреждён и деформирован

В процессе резки оргстекла охлаждайте линию распила водой

Это позволит избежать перегрева оргстекла и его возможного плавления

В процессе резки оргстекла охлаждайте линию распила водой. Это позволит избежать перегрева оргстекла и его возможного плавления.

Сгибание методом кипячения

Это наиболее простой способ сгибания оргстекла, практически не требующий дополнительных инструментов.

- Возьмите ёмкость с водой и поставьте на огонь.

- Доведите воду до кипения.

- Опустите в неё заготовку и прокипятите 3-5 минут.

-

После чего хорошо прогретый материал выньте из воды и согните в нужном направлении.

5. Сформированную из оргстекла деталь оставьте до полного остывания.

При помощи строительного фена

Если вам предстоит согнуть достаточно большой кусок оргстекла, то для этих целей используйте строительный фен. Его мощность позволит обработать большую площадь органического полимерного материала за предельно короткое время.

-

Итак, лист оргстекла размещаем в тисках, предварительно проложив места фиксации мягкой тканью.

-

Намеченную линию сгиба тщательно прогреваем строительным феном.

-

Как только материал станет пластичным, начинаем его сгибание, используя заготовленную заранее форму (трубу, брусок, столешницу).

- Готовую деталь оставьте до полного охлаждения.

При помощи нихромовой проволоки

При помощи тщательно натянутой под оргстеклом нихромовой проволоки можно добиться сгибания материала по прямой линии без усилий. Для этого необходимо выполнить следующие действия:

- Лист оргстекла зафиксируйте с одной стороны на верстаке или столе таким образом, чтобы линия сгиба находилась максимально близко к краю стола или верстака.

-

Под намеченной линией сгиба разместите нихромовую проволоку таким образом, чтобы она не соприкасалась с поверхностью оргстекла, а находилась от неё на расстоянии не менее 5 мм.

- Подключите нихромовую нить к трансформатору и дождитесь её накаливания.

- Когда нихромовая проволока накалится, её тепло передастся органическому стеклу. В свою очередь, прогретый материал в линии сгиба начнёт прогибаться под собственным весом. В этом случае, чтобы предотвратить возможный перегиб в большую сторону, подложите со сгибаемой стороны оргстекла ограничитель в виде бруса или другой упорной поверхности. Согнутое стекло примет заданный угол.

- Готовую деталь оставьте до полного остывания.

Видео: гнём оргстекло нихромовой проволокой

Предлагаем вашему вниманию небольшое видео, которое наглядно продемонстрирует, как гнуть оргстекло с помощью нихромовой проволоки.

Как видите, процесс сгибания органического стекла не так сложен, как может показаться на первый взгляд. Изучив приёмы работы и пройдя небольшую «производственную практику», вы наверняка в самом скором времени сможете вполне профессионально изготовить необходимые вам детали и изделия. Кроме этого, работа с таким полимерным материалом открывает большой простор для создания неповторимых шедевров дизайнерского искусства. Особенно если применять в работе стекло цветных сортов. Так что грамотно подобранный оттенок материала и некоторые усилия в тандеме с фантазией способны полностью преобразить обстановку вашего дома. Дерзайте, пробуйте и оставайтесь довольными результатами своих стараний!

Как сделать станок своими руками

Станок для обработки оргстекла можно сделать собственными руками. Необходимы навыки работы с металлом и электроникой, а также закупка ряда деталей, зато устройство получится подходящего размера и комплектации.

Пошаговая инструкция

Станок делают так:

- Просчитайте удобные для вас размеры корпуса. Для небольшой мастерской оптимальным выбором будет рама 70х70х30 см.

- Из профильной трубы 2х2 см нарежьте отрезки необходимой длины и сварите раму.

- Покрасьте раму порошковой краской. К ее верхней части приварите ушки для швеллеров, то есть направляющих для нитей.

- Сделайте швеллеры, желательно из алюминия, и приварите к раме.

Швеллер для крепления рамы станка желательно делать из алюминия, так как этот металл легкий и гибкий

- Отрежьте и приварите еще две трубы для установки блока управления.

- Вырежьте из металла корпус для блока управления. Проделайте в нем отверстия для кнопок и циркуляции воздуха. Покрасьте его и закрепите на раме. Приблизительный размер – 30х30х12 см.

- Сделайте упорную планку для заготовок. Для этого вложите уголок в швеллер и заклепайте. Уголок должен быть выше ребер швеллера на 2–3 мм.

- Отрежьте кусок нихромовой проволоки нужной длины и швеллер на 20 см длиннее.

- Один конец проволоки неподвижно закрепите на краю швеллера, а к другой прикрутите текстолитовую планку.

- Возьмите пружину с длинным ходом, например от педали газа ВАЗ 2106. С ее помощью притяните планку к противоположному концу швеллера.

- Провод для подачи питания должен быть гибким, двухжильным, в двойной изоляции. Спрячьте его в резиновую трубку. Одну его жилу прикрутите к нагревательному элементу, вторую – к швеллеру.

- Подготовьте источник питания. Для этого можно использовать импульсное устройство с параметрами 350 Вт и 24 V. Его хватит на две линии. Перед установкой нужно выпаять штатное регулировочное сопротивление, которое находится возле выводов напряжения. Вместо него нужно припаять двухжильный провод.

Для питания станка по обработке оргстекла крайне желательно использовать импульсный блок питания

- На втором конце провода нужно под ручку припаять такое же сопротивление, как было в устройстве. Его закрепляют на блоке управления.

- Закрепите в корпусе блока управления вентилятор. Он должен находиться рядом с заранее проделанными отверстиями. Закрепите в этом же корпусе блок питания.

- Вы можете доукомплектовать устройство таймером. Подойдет фабричный, только нужно дополнительно приобрести к нему колодку для проводов. Для подачи звукового сигнала прикрепите к нему обычный дверной звонок.

- Для включения питания можно воспользоваться автоматом на 6А. Кроме того, он играет функцию предохранителя.

- Чтобы управлять каждым нагревательным элементом отдельно, подключите на панель блока две кнопки. Внутренние лампочки нужно аккуратно извлечь и поставить на их место светодиоды сопротивлением 2 кОм.

Готово!

Нюансы работы

Перед началом использования самодельного оборудования тщательно проверьте надежность сборки, особенно в части электропроводки. Соблюдайте технику безопасности при работе с нагревательными элементами.

Обязательно проверьте надежность сборки станка и придерживайтесь техники безопасности при работе с ним

Чтобы изделие получилось качественным, учитывайте следующие нюансы:

Экструзионное стекло плавится при температуре около 160 °C, а литьевое — примерно при 180 °C

Важно не перегревать материал до этих температур, иначе лист превратится в бесформенную массу.

При работе с экструзионным оргстеклом может возникнуть усадка. Чтобы ее избежать, следует сгибать лист только поперек экструзионной линии.

Перед началом работы убедитесь, что обрабатываемый лист полностью сухой, иначе на месте сгиба появятся пузырьки.

Чтобы плексиглас не треснул, зона нагрева должна быть не меньше, чем 3 толщины самого листа.

При работе с очень тонкой пластиной предварительно оберните ее негорючим материалом.

Не пытайтесь принудительно охладить лист, поместив его в воду, под кондиционер и т

д. Остывание должно проходить постепенно.

Станок для сгибания, будь то самодельный или фирменный, откроет перед вами дополнительные возможности и позволит в том числе зарабатывать на продаже своих изделий.

S-Master 1000

S-Master 1000 – новая модель от Termodesigner. Ее главная особенность – возможность в значительной степени модифицировать процесс, установив дополнительные линии нагрева.

На фото изображен станок для гибки оргстекла S-Master 1000

Точная регулировка нагрева и времени с помощью микропроцессора позволяет обслуживать одновременно до 16 линий.

Технические характеристики

Потребляемая мощность аппарата – не более 0,8 кВт, питание от сети с напряжением в 220 В.

Производитель предлагает несколько вариантов комплектации:

- ST – стандарт, 2 основные линии прогрева и 2 запасные струны длиной в 1000 мм. Станок оборудован мини-столом и упором-кондуктором. Опция обратного отсчета на цифровом таймере оснащается световой и звуковой сигнализацией.

- M – в этом случае в комплект входят только 2 линии прогрева и 2 струны.

- ST-M – к стандартной комплектации добавляются еще 2 рабочих элемента.

- ST-M-2X – сюда входят 4 линии и верхняя рама. Это приспособление позволяет осуществлять двусторонний прогрев.

- ST-2M – стандартный комплект, включающий 6 линий.

- ST – 3M – 8 линий прогрева.

- ST-3M-2X – 8 рабочих элементов и верхняя рама для двустороннего прогрева оргстекла.

Ширина мини-стола равна 80 мм. При необходимости аппарат можно доукомплектовать несколькими столами, чтобы образовать плоскость достаточной ширины – до 400 мм.

Мини-стол и упор-кондуктор перемещаются свободно и фиксируются винтовыми зажимами. Предусмотрен щадящий режим прогрева: таким образом на нагревание затрачивается меньше электроэнергии и удлиняется срок эксплуатации нихромовых струн.

Отличительной особенностью по сравнению с моделями 2014 года является плавная регулировка зазора между поверхностью органического стекла и струной. Диапазон – 9 мм, указатель наглядный.

Процесс гибки

- Перед гибкой станок настраивают: ослабляют винтовые зажимы, мини-столы и кондукторы устанавливают в требуемое положение.

- Включают оборудование при положении регулятора температуры «0». Активируют режим щадящего прогрева – подготовка занимает около 1,5 мин.

- При выходе в рабочий режим устанавливают таймер нагрева. В зависимости от характера материала и толщины листа время прогрева разное. Данные можно найти в инструкции или на сайте производителя.

- Деталь устанавливают на рабочий элемент, включают таймер на рекомендованное для оргстекла время и прогревают заготовку. Перед работой с основным материалом рекомендуется провести тест с обрезками. При необходимости температуру нагрева линии или время прогрева листа корректируют.

Преимущество

- Станок s-Master 1000 позволяет значительно увеличить количество рабочих линий, что повышает общую производительность.

- Потребляемая мощность аппарата низкая, в токе с напряжением в 380 В нужды нет.

- Каждая линия нагрева настраивается индивидуально.

- Есть возможность двустороннего прогрева материала.

- Разнообразная комплектация и возможность значительного изменения рабочих параметров при индивидуальном заказе оборудования.

- Управление простое, таймер сигнализирует и в звуковом, и в световом режиме.

- Щадящий режим нагрева продлевает срок службы прибора.

На видео показана работа станка S-Masters 1000 в действии:

Термогибочный станок Акрил-Мастер 08 — Термогибочные станки Акрил-Мастер

Термогибочный станок АМ-08 — компактный недорогой станок, вобравший в себя всё лучшее от старших братьев АМ-12/АМ-15, в том числе возможность работать в режиме трансформера.

Термогибочный станок АМ-08 предназначен для горячей гибки пластиков (акрила, литьевого оргстекла, ПЭТ, поликарбоната, АБС, полистирола и т.п.), и его ещё называют: термоструна или струна для гибки.

Несмотря на компактный размер термогибочного станка Акрил-Мастер 08, рабочая длина его нитей нагрева составляет 650 мм, что уже позволяет изготавливать на нём тейбл-тенты и элементы информационных стендов форматов А3 и А2. При этом вы можете работать на любой нити нагрева или на обеих сразу, а также включать и отключать их в любом порядке.

В отличие от некоторых других производителей термогибочных станков, которые предлагают только рамные станки без полноценного рабочего стола, мы понимаем насколько рабочий стол удобен и практичен в повседневной работе, особенно при широкой номенклатуре изделий

Ведь рабочий стол служит не только для поддержки изделий во время нагрева, но и является важной частью универсального кондуктора. Таким образом, рамные решения сразу по этим двум важным для ежедневной работы параметрам уступают станкам Акрил-Мастер

Как и старшие модели термогибочный станок АМ-08 может с лёгкостью трансформироваться в два отдельных станка. Это может заметно увеличить производительность гибки при изготовлении большой партии изделий с последовательными одинарными гибами.

acryl-master.ru

Раскроечные станки, изготовление формы

После того, как проект изделия утвержден, нужно вырезать все его детали для сборки. Промышленное производство требует высокой точности изготовления. Для резки листов применяются такие высокоточные методы как:

- лазерная резка;

- фрезеровка;

- раскройка на форматно-раскроечном агрегате.

Первые два способа производятся на специальном оборудовании с компьютерным управлением. Именно таким способом можно вырезать высокоточные элементы, даже ажурные, декоративные детали. На форматно-раскроечном агрегате можно вырезать простую форму, но большой толщины и с конкретным важным углом наклона.

Если мы хотим получить кромку прозрачную, с острыми углами, то резку нужно будет производить на агрегате с лазером. При использовании такого станка не нужно закреплять материал, так как механическое воздействие он не испытывает, поэтому на агрегате с лазером обрабатывают очень тонкое пластиковое стекло.

Кроме того, фрезерный агрегат позволяет, помимо резки, производить выточку изделия на определенную глубину. Таким образом, можно получить, например, фигурные пазы, различные направляющие и т.п.

Термогибочный станок

Оргстекло, в отличие от обычного, силикатного стекла, поддается изгибанию, для этого его только необходимо нагреть до определенной температуры. Благодаря тому, что полимер плохо проводит тепло, легко удается произвести локальный нагрев необходимой области, затратив минимум энергии. Если в домашних условиях для того, чтобы согнуть материал можно использовать подручные материалы, например, в виде паяльника, проволоки, фена, то на производстве в этих целях используется специальный термогибочный агрегат.

Термогибочный станок (фото) нужен для сгибания пластика и органического стекла. На этом оборудовании можно гнуть листы от 0,3 до 200 мм с неограниченной шириной. Сегодня в производстве можно встретить станки, которые различаются приводом: пневматическим, ножным, ручным, электромеханическим. Любой из этих станков работает на одном принципе: сначала нагревает материал, потом придает определенную форму и охлаждает.

Станок может иметь несколько независимых элементов нагрева. Можно изменить расстояние между этими элементами или подключить несколько элементов нагрева одновременно. В зависимости от толщины листа применяются односторонние или двухсторонние станки.

Сегодня многие компании выпускают специальное оборудование для работы с оргстеклом, которое может изготовить декоративные изделия в полностью автоматическом режиме. На входе имеем лист полимера, на выходе, например, подставки для ценников.

Как работать со станком

Работа со станком достаточно простая, ниже указана инструкция по его применению:

- Заготовку следует прогреть с обеих сторон в течение 1 минуты. Учитывайте, что время прогревания может быть больше или меньше в зависимости от толщины материала.

Поднимается одна из подвижных частей, придается требуемый угол заготовке и отставляется в сторону до остывания.

Использование самодельного станка, который производит гибку оргстекла, акрила, достаточно простое и не требует особых познаний. На его изготовление понадобится немного времени. И главное — чтобы сделать самоделку, не нужно приобретать специальные материалы, все необходимое есть практически у каждого дома.