Виды полуавтоматических сварок

Каждый вид дуговой сварки имеет свои особенности, от которых зависит качество шва.

Рассмотрим все виды сварок, работающих в среде защитных газов:

-

ММА – сварка, в которой используется электрод и железный стержень, обработанный специальной обмазкой. Смазка состоит из веществ, поддерживающих дугу, защищающих сварочную область, влияющих на качество сварного шва.

-

MAG/MIG – это две подобные сварочные технологии. Эти обозначения указывают на состав защитного газа, который может быть инертным или активным. Такой газ распыляется на горячую металлическую поверхность, вытесняет кислород и предотвращает окисление.

-

TIG имеет похожие свойства с полуавтоматом MIG. Эти технологии работают в инертной газовой среде вместе с неплавящимися вольфрамовыми стержнями. Они устойчивы к высоким температурам.

Существует также вид сварки flux для которой используется флюс. Технология позволяет получить крепкий и ровный шов, сформировать монолитную корку после охлаждения металла. Однако данный метод используется реже из-за высокой стоимости.

Сравнительные преимущества и недостатки

Популярность полуавтоматической сварки обусловлена такими достоинствами:

-

Газ создает хорошую защиту сварочной ванны.

-

С помощью такого инструмента делается качественная сварка деталей автомобиля.

-

Оборудование можно применять при обработке конструкций из толстого металла.

-

Устройство используется для всех типов сплавов.

-

Удобное сочетание газа и проволоки позволяет легко контролировать формирование шва.

-

Благодаря простой конструкции аппарата быстро настраиваются нужные режимы.

-

Сварочные работы становятся комфортными и безопасными, поскольку отсутствуют брызги раскаленного металла. Однако при использовании порошковой проволоки все-таки появляются сильные брызги.

-

На швах не остается шлак, поэтому их шлифовка не занимает много времени.

-

При использовании такого оборудования не нужно готовить сварочную кромку.

-

При использовании сварки миг/маг подготовка специалистов проходит значительно быстрее.

Оборудование позволяет использовать сварочный ток с повышенным напряжением. При этом сохраняется высокое качество швов. При выполнении сварочных работ не нужно использовать шлак или флюс. Сварка mig mag не оставляет следов на оцинкованных деталях и подходит для обработки даже самых тонких листов металла.

Недостатки:

-

Техника работает с дорогими полуавтоматическими комплектующими.

-

Крупная горелка и держатель не позволяет проводить работу на труднодоступных участках.

-

Кромки металлических деталей перед сваркой всегда нужно зачищать.

-

Если металл расплавится, могут появиться сильные брызги.

С помощью аппаратов mig mag удается полностью механизировать рабочий процесс. Это позволяет значительно уменьшить затраты на крупном производстве.

Материалы и оборудование для сварки

По сути данный вид сварки является специально организованным процессом плавления металлов, который поддерживается с помощью определенного вида оборудования.

Для сварки МИГ-МАГ применяется разная полуавтоматическая и инверторная техника. Для такой работы лучше всего подходит инвертор типа МИГ. Он хорошо сваривает любые марки стали и цветные металлы.

Для работы с нержавеющей сталью потребуется:

-

инвертор или преобразователь для подачи постоянного и переменного тока;

-

присадочная проволока, изготовленная по ГОСТу 2246-70;

-

газовый баллон с редуктором;

-

шланги для подачи газа и провода;

-

горелка с механизмом подачи проволоки;

-

металлическая щетка;

-

жидкий растворитель.

Для работы полуавтоматом без газового баллона используется порошковая проволока. На выбор электрода влияет толщина металла. Тонкая проволока дает хорошее горение дуги и глубоко проваривает материал. Толстая требует повышения мощности сварочного тока на 100 А для каждого миллиметра в диаметре.

На горелке есть держатель с кнопкой, при нажатии на которую включается подача газа и движение проволоки из сопла.

Оборудование для сварки плавящимся электродом

Основу оборудования для сварки плавящимся электродом составляют источники сварочного тока для механизированной сварки и полуавтоматы для сварки в защитных газах и под флюсом.

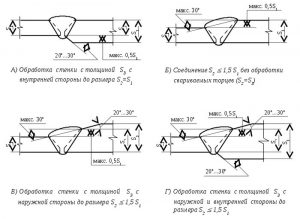

При выбранном способе дуговой сварки тип оборудования определяют по основному параметру – силе сварочного тока, которую рассчитывают в зависимости от производительности сварки или наплавки и площади сечения шва. Для определения типа оборудования и правильной его эксплуатации, наряду с главными требованиями – качеством сварного соединения и производительностью, следует учитывать ряд критериев, связанных с технологическими и эксплуатационными характеристиками оборудования. К ним относятся:

- условия, связанные с конструкцией свариваемого изделия: протяженность и пространственное расположение швов, удобство подхода ко шву и доступность соединения для автомата, точность подготовки соединения под сварку, число изделий в партии и связанная с этим периодичность переналадки оборудования;

- условия производства: цеховые и монтажные условия, необходимость энерго-, газо- и водоснабжения, возможность отвода аэрозолей от места сварки, требования по очистке от брызг.

Полуавтоматы для сварки плавящимся электродом в защитных газах используют в цеховых условиях при производстве разнообразных изделий. Сварку выполняют в различных пространственных положениях. Применение полуавтоматов взамен ручной сварки штучными электродами повышает производительность в 1,5–3 раза.

Весь диапазон толщин свариваемых металлов, начиная от 0,8 мм до нескольких десятков, может быть сварен на одном и том же полуавтомате с применением различных защитных газов, диаметров проволок и видов процесса.

Полуавтоматы для сварки под флюсом применяют при производстве сварных конструкций, имеющих большую толщину металла. Полуавтоматы рассчитаны на сварку стыковых и угловых швов в нижнем положении металлов толщиной 5–80 мм.

В структуре условного обозначения полуавтоматов и автоматов буквы указывают вид изделия и способ защиты дуги (Ф – флюс, Г – газ, И – инертный газ, О – открытой дугой). Цифры обозначают номинальный сварочный ток и номер модификации. Далее указывается вид климатического исполнения и размещения, напряжение питающей сети.

Условное обозначение полуавтомата для дуговой сварки в защитных газах на номинальный ток 500 А с номером модификации 16, климатического исполнения У, категории размещения 3, на напряжение питающей сети 380 В: полуавтомат ПДГ-516 У3, 380 В.

Общие сведения

Сварочный полуавтомат — это прибор, предназначенный для соединения металлов методом электродуговой сварки. Отличие от классического сварочного аппарата в том, что вместо привычных вольфрамовых электродов применяется плавящаяся проволока. Она намотана на специальную бобину и по мере выполнения рабочего процесса автоматически разматывается. Так же при такой сварке используют электроды Э42.

Таким образом, происходит постоянная подача электрода в сварочную ванную. Саму сварку вручную проводит сварщик, который может регулировать скорость размотки катушки с проволокой.

Полуавтоматические устройства разделяются в зависимости от степени защиты сварочной зоны, а именно:

- Приборы, предназначенные для сварки с флюсом. В этом случае флюс входит как добавка в саму проволоку. Это достаточно дорогой способ и в самодельных устройствах используется редко.

- Аппараты, использующие газовую среду. Самый популярный и массовый способ среди сварщиков.

- Полуавтоматы, работающие со специальной порошковой проволокой. Этот вариант обычно используется совместно с газовой защитой.

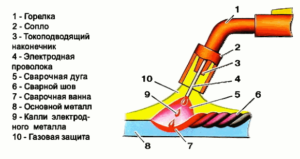

Принцип работы

Он состоит из следующих пунктов:

- Изделие подносят к детали на расстояние, достаточное для возбуждения сварочной дуги.

- За секунды до воспламенения подается защитный газ.

- Электрический ток подается к специальному наконечнику и заготовке.

- От температуры дуги проволока плавится и под облаком защитного газа попадает в сварочную ванну.

- Исполнитель плавными движениями перемещает горелку, формируя сварочный шов.

- Газ не дает молекулам воздуха окислить шовное соединение.

- Во время работы детали изделия находятся в зоне действия высоких температур.

Как видим из последнего пункта, сильному износу подвергаются сопло, электродный держатель или газорассекатель и токопроводящий наконечник.

Регулировка сварного тока

Для начинающих сварщиков, которые не работали с тонкими листами меньше 1 мм, желательно потренироваться не на рабочих поверхностях автомобиля, а провести экспериментальную сварку ненужных тонких кусков.

Нужно придерживаться техники безопасности при сварочных работах на автомобиле:

- в качестве экспериментальных листов не нужно брать оцинкованные экземпляры, так как пары получатся ядовитыми;

- нельзя вести работы на сильном сквозняке или ветру, так как из-за этого выдувается газ из сварочной зоны, что снизит качество работ или полностью сделает их невыполнимыми.

Величина сварочного тока находится в прямой зависимости от толщины металла. Для листов небольшой толщины понадобится установить ток в диапазоне 40-60 А.

Правильность выбранного тока покажет качество сварного шва. Разное напряжение в электрической сети влияет на выходные параметры устройства. Поэтому настройка аппарата проводится в большей степени путем экспериментального подбора положений регулировочных ручек.

Как работает полуавтомат

Чтобы понять, как работает полуавтоматическая сварка стоит рассмотреть принцип работы оборудования. Во время обработки на область свариваемого участка непрерывно подается электродная проволока. По этой причине сварщик не должен постоянно устанавливать новые электроды.

Во время сварки производится нагревание и деформирование свариваемых изделий. Между металлическим элементом и электродом, который находится под напряжением, в газовой смеси образуется электрический разряд. Качественные характеристики соединения повышаются благодаря применению инертного газа, именно он предотвращает появление окислов.

Стоит отметить! Технология полуавтоматической сварки получила это название, потому что подача проволоки производится автоматически, а контроль подачи и сварочный процесс производится сварщиком вручную.

Среди основных особенностей работы полуавтомата можно выделить:

- У полуавтоматического оборудования предусмотрено два полюса — с положительным и отрицательным зарядом. Полярность подключения подбирается в соответствии с металлом, который сваривается. Один зажим прикрепляется к свариваемому изделию, другой подается к скользящему контакту горелки.

- Параметры силы тока выбирается согласно характеристикам материала, который применяется для сваривания.

- Для подбора оптимальных показателей силы тока сварщики применяют специальные таблицы, следуют рекомендациям изготовителя сварочного оборудования.

- Скоростные показатели подачи задаются с помощью коробки передач или шестерни.

- Газовое полуавтоматическое оборудование предназначено для работы с инертным или углекислым газом. Для проведения сварочных работ подается сварочная проволока для полуавтоматического прибора, которая имеет в составе магний и кремний. Постепенно происходит ее расплавление и последующая подача на свариваемую область.

- Вместе с проволокой подается газ, который обеспечивает защиту металлическому изделию и электроду от отрицательного влияния кислорода.

- При применении аппаратуры для флюсовой проволоки газ не требуется. При проведении сварки полуавтоматом без газа происходит сгорание флюса и образование газа, именно он нейтрализует отрицательное воздействие воздуха.

Советы по экономии

Горелка для работы на полуавтомате выбирается в зависимости от объема и сложности будущих работ. Рукоятка — удобная для удерживания одной рукой и небольшой массы. При этом надо помнить о таких нюансах:

- Надо выбирать изделия с меньшими значениями сварочного тока, чем указаны на оборудовании, т. к. производители указывают максимум температуры, выше которых рукоятка или рукав выходит из строя, но само изделие сохраняет все функциональные возможности.

- Эксплуатация рассчитана на стопроцентные нагрузки, а на практике такого режима не существует.

Как уже говорилось выше, для нормального использования достаточно изделия с силой тока в 300 ампер, потому что вы платите меньше, но создаете оптимальные условия для нормальной работы горелки.

Устройство полуавтомата

Чтобы лучше понять, как сваривать полуавтоматом, необходимо изучить его устройство.

Основные составные части аппарата:

- Корпус.

- Источник питания.

- Блок управления.

- Горелка.

- Бобина с проволокой.

- Механизм подачи проволоки.

- Кабель, с помощью которого происходит подсоединение к «массе».

- Шланг, предназначенный для подачи газа.

- Инертный газ в емкости.

Можно приобрести дополнительные приспособления, например, защитный экран или стойку для рукава.

Источниками питания для полуавтоматических аппаратов, работающих, как правило, на постоянном токе, применяют инверторы или выпрямители. Предпочтительными являются инверторы, но стоимость их гораздо выше.

Сварочный рукав — это шланг, с помощью которого на место проведения работы подаются газ, проволока и жидкость для охлаждения. Один его конец подсоединен к аппарату, а второй — к газовой горелке. Внутри сварочного рукава по центру располагается узел, с помощью которого подается проволока. Охлаждающая жидкость имеется только в некоторых моделях. Чем длиннее шланг, тем больше возможность сварки в местах, доступ куда затруднен. Для подключения шланга используется унифицированный разъем по евро стандарту.

Большой штуцер в центре служит для выхода проволоки. Маленький рядом — для подачи газа. Два контакта вверху необходимы для того, чтобы переключать режимы. Внизу подключены провода, с помощью которых подается ток.

К шлангу подсоединена горелка, куда и выводятся все провода, а также трубки. Главные составляющие горелки — рукоятка и выходящая из нее направляющая трубка.

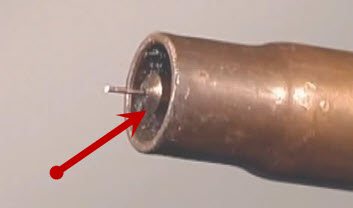

На рукоятке имеется переключатель режимов. На трубке закреплены рассеиватель газа, контактный наконечник, сопло. Контактный наконечник является сменной деталью, поскольку он бывает разным при каждом диаметре проволоки. Сопло зависит от размеров наконечника.

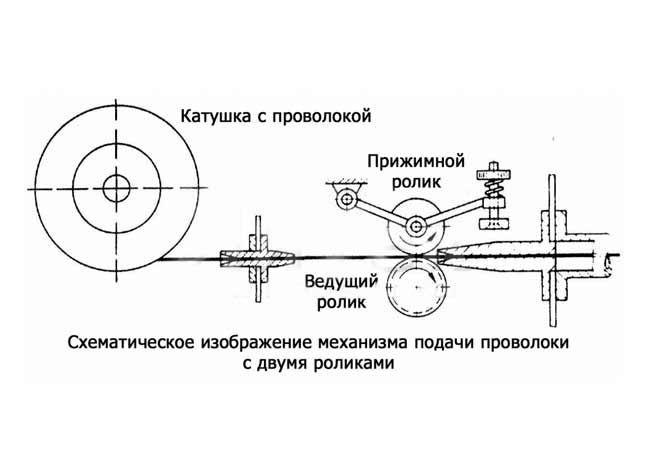

Проволока для сварки намотана на катушку, которая может иметь различные размеры. Устройство, подающее проволоку, включает в себя механизм с роликовой подачей. На роликах сделаны канавки для разных диаметров проволоки. Роль электродвигателя — осуществление вращения. Регулирование натяжения проволоки осуществляется вручную.

Ролики используются для порошковых проволок. Их может быть два или четыре. Вот, в основном, все, что нужно для полуавтоматической сварки.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Конструктивные варианты

Исходными требованиями к рассматриваемому узлу является его универсальность, сравнительно быстрая переналаживаемость, возможность работы с проволокой различного диаметра, компактность и возможность управлять скоростью перемещения проволоки к зоне сварки.

Типовая конструкция данного узла включает в себя:

- Катушку, на которой устанавливается кассета с исходным материалом.

- Приводной асинхронный трехфазный двигатель переменного тока, который рассчитывается на работу со сравнительно небольшим рабочим напряжением (не выше 36 В).

- Многоступенчатый червячный редуктор, при помощи которого можно изменять скорость перемещения проволоки.

- Сменные зубчатые колеса, от которых получают вращение подающие ролики.

- Комплект подающих роликов, которые имеют возможность своего осевого регулирования под различный диаметр сварочной проволоки.

- Подающая втулка, которая, в зависимости от размещения узла, обеспечивает перемещение материала вне его корпуса.

- Опорная рама, на которой размещены все элементы данного узла. Рама может снабжаться транспортирующими колесиками.

- Блок предварительного натяжения проволоки (устанавливается до роликов).

Тянущий вариант предусматривается в том случае, когда мощности приводного электродвигателя недостаточно для того, чтобы протягивать проволоку роликами с максимально требуемой скоростью. Для этого механизм протягивания размещается в ручке сварочной горелки

Это хоть и утяжеляет саму горелку, но способствует более равномерной скорости перемещения, что особенно важно для обеспечения повышенного качества сварного шва и стабильности его габаритных размеров. Для того, чтобы рука сварщика не уставала, предусматривается специальная подставка

Вследствие этого такая конструкция менее распространена, поскольку рассчитана в основном на сварщиков-профессионалов. При толкающем варианте все подвижные детали располагаются в корпусе самого узла, а точное направление обеспечивается соответствующей регулировкой направляющей втулки, которая располагается после приводных роликов. Такая компоновка требует, чтобы узел подачи располагался рядом с рабочим местом сварщика. В случае возникновения каких-либо проблем с данным механизмом сварка прервется, что неизбежно отразится на ее качестве. Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя.

Комбинированная подача, когда в узле имеется и толкающий, и тянущий приводы, наиболее безопасна: при возникновении проблем внутри корпуса перемещение продолжится автономным устройством, которое смонтировано в сварочной горелке. Тем не менее такая схема отличается наибольшей сложностью, а потому применяется вынужденно: например, при значительных расстояниях между полуавтоматом и механизмом подачи. Тянуще-толкающей подачей оснащаются наиболее мощные типоразмеры сварочных полуавтоматов.

Таким образом, выбор наиболее подходящей схемы механизма подачи сварочной проволоки для полуавтомата зависит от условий сварки и квалификации работающего.

Режимы полуавтоматической сварки – теория и практика

Полуавтоматическая сварка предполагает возможность самостоятельно выставить настройки. Человек может менять 4 основных параметра – скорость плавления, высоту шва и подачи проволоки, направление движения электрода. Также, мастера должны уметь регулировать сварочные горелки для полуавтомата. Подбирается режим с учетом толщины металлического листа и ГОСТа. За счет использования газа зона теплового воздействия уменьшается. Поэтому возможно наложение нескольких швов без деформации металла.

Сварщик должен помнить все рабочие параметры наизусть. Выделяют следующие режимы сварки полуавтоматом:

- цикличный – используют короткую дугу

- импульсный

- точечный

- постоянное круговое перемещение металлического листа

- струйное перемещение заготовки

Для работы в соответствии с требованиями ГОСТ необходим инертный газ – аргон или гелий. Иногда применяются смеси этих двух газов. В противном случае не только снижается качество сварного шва, но и возрастает вероятность получения травм и ожогов работником. Сварка низколегированных сталей осуществляется в среде углекислого газа

Поэтому важно правильно определить необходимый объем баллона и постоянно контролировать поступление газа

Механизм подачи

Для протяжки проволоки предназначен специальный подающий механизм для полуавтомата. Он снижает расход сварочной проволоки. Современные модели оснащаются электронным управлением, поэтому пользоваться ими несложно. В некоторых имеется возможность записывать более пяти программ сварочных режимов. Дорогостоящие модели обычно имеют несколько дополнительных регуляторов. Через канал горелки проволоку протягивают ролики для сварочных полуавтоматов. При этом, расходник подается с заданной сварщиком скоростью. На выбор представлено 3 модификации подающих механизмов:

- Толкающий – используется довольно часто, но имеет ограничения по длине шланга. Неудобен, если нужно сварить детали, расположенные на удалении от источника тока.

- Тянущего действия – возможно подключение длинного шланга.

- Комбинированный – объединяет преимущества предыдущих двух разновидностей.

После выставления режимов полуавтоматической сварки можно переходить к пробному запуску. На небольшой заготовке производится варка. Если качество шва устраивает, можно приступать к работе. Когда результат не удовлетворяет, прибор повторно настраивают

Очень важно произвести правильную настройку, чтобы дуга не рвалась, а шов был ровным

О тонкостях настройки механизма смотрите в видео:

Способы переделки

Для начала, рассмотрим возможные варианты превращения инвертора в сварочный полуавтомат.

Способ 1

Для создания полуавтомата обязательно понадобится так называемое головное устройство. Это, собственно, сварочный аппарат, который и будет формировать рабочие параметры для возникновения дугового разряда. В качестве такого головного устройства подойдет не каждая модель инвертора.

Необходимо выбрать достаточно мощный сварочный аппарат. Его вольт-амперные характеристики можно изменить при помощи контроллера широтно-импульсной модуляции. Однако, во-первых, такое устройство есть не у каждого домашнего мастера. Во-вторых, процесс проведения измерений весьма долгий и трудоемкий. Наконец, провести все исследования сможет только человек с достаточно высоким уровнем знаний в электротехнике.

Так как вариант с ШИМ-контроллером не будет доступен среднестатистическому сварщику, рекомендуется пойти более простым путем. Во-первых, выбранный аппарат-донор должен нормально выполнять все необходимые операции. Во-вторых, для создания самодельного полуавтомата понадобится дроссель. Данную деталь, предназначенную для ламп дневного света, можно купить в любом магазине запчастей. Выходное напряжение дросселя используется в качестве входа обратной связи. Как именно сделать схему подключения и провести необходимые монтажные операции, показано в ролике ниже.

Способ 2

Данный вариант создания самодельного полуавтомата подойдет только счастливым владельцам качественного оборудования. А именно, инверторов, способных работать в режиме строго заданной вольт-амперной характеристики. Сварочники такого класса дорогие, однако максимально подходят для решения поставленной задачи.

Чтобы сделать собственный полуавтоматический аппарат, потребуется:

- купить механизм подачи проволоки, в комплекте к которому поставляются все необходимые провода и коммутационные разъемы;

- подключить механику подачи к инверторному сварочному аппарату;

- подобрать вольт-амперную характеристику для работы с конкретным типом проволоки.

Механизм подачи проволоки с Aliexpress

В сущности, механизм подачи выступает в роли приставки, которая расширяет возможности сварочного инвертора. Однако такая схема обладает повышенной надежностью, не требует от пользователя специальных знаний. Кроме этого, полученный полуавтомат показывает максимальный уровень гибкости и неприхотливости: может быть быстро настроен для работы с конкретным материалом и проволокой.

Способ 3

Данный способ потребует от пользователя немалой подготовки. Во-первых, ему понадобится найти не среднестатистический инверторный сварочный аппарат подходящей мощности. Необходимо выбрать как можно более простого донора определенного класса. Идеальным будет аппарат, у которого:

- есть шунт на выходе;

- в блоке первичного преобразования используется трансформатор тока;

- компоновка ZX-7.

Для создания собственного самодельного полуавтомата потребуется точно установить вольт-амперные параметры выбранного инвертора. Также понадобится сделать настройку нарастания тока. Порядок и списочный состав необходимых работ не универсальный. Он отличается у разных моделей инверторов.

Вольт-амперная характеристика сварочного инвертора

Как работает полуавтомат

Понять принцип работы сварочного полуавтомата несложно. В процессе обработки на свариваемый участок  подается непрерывно электродная проволока. Поэтому мастеру не нужно постоянно ставить новые электроды. В процессе сварки происходит нагрев и деформация обрабатываемых поверхностей. Между находящимся под напряжением электродом и металлом, в смеси газов и паров образуется электрический разряд. Качество шва улучшается за счет инертного газа, предотвращающего образование окислов. Не всегда используются газовые баллоны. Иногда применяется техника варения без аргона. Выбор той или иной методики зависит от возможностей рабочего оборудования.

подается непрерывно электродная проволока. Поэтому мастеру не нужно постоянно ставить новые электроды. В процессе сварки происходит нагрев и деформация обрабатываемых поверхностей. Между находящимся под напряжением электродом и металлом, в смеси газов и паров образуется электрический разряд. Качество шва улучшается за счет инертного газа, предотвращающего образование окислов. Не всегда используются газовые баллоны. Иногда применяется техника варения без аргона. Выбор той или иной методики зависит от возможностей рабочего оборудования.

Так же как и в ручной дуговой сварке, полуавтоматический аппарат имеет два полюса: положительный и отрицательный. Выбор полярности подключения зависит от свариваемого металла. Один зажим крепится к детали, другой подается к скользящему контакту сварочной горелки.

Силу тока подбирают в соответствии с характеристиками обрабатываемого материала. Обычно профессионалы пользуются специальными таблицами для расчета или следуют рекомендациям производителя агрегата. Скорость подачи задается при помощи коробки передач или шестерни.

Газовые полуавтоматы работают с инертным или углекислым газом. Загружается сварочная проволока для полуавтомата с содержанием магния и кремния, которая расплавляется и попадает на свариваемый участок. Одновременно подается газ, защищающий металлическую деталь и электрод от негативного воздействия кислорода.

В случае с аппаратурой для флюсовой проволоки, газ не нужен. Флюс – это особый порошкообразный состав, находящийся в сердцевине проволоки. По своему составу он близок к обмазке электродов. В процессе сварки полуавтомат флюс сгорает и образуется газ, который нейтрализует вредное воздействие воздуха. Использоваться могут различные виды проволоки.

Закрепить полученные знания поможет просмотр данного видео

https://youtube.com/watch?v=IooBqSZH83Q

Принцип работы с аппаратурой

Полуавтоматический аппарат, который можно использовать в гараже, состоит из следующих элементов:

- трансформатор;

- механизм, обеспечивающий подачу проволоки;

- сварочный рукав;

- горелка с проволокой;

- сопло или токопроводящий наконечник;

- система подачи инертного газа.

Принцип работы подобного оборудования сводится к следующему: на проволоку постоянно подается ток, который нагревает и расплавляет металл на ограниченном участке. Одновременно с этим в обрабатываемую зону поступает инертный газ, который предотвращает окисление металла, что повышает качество итогового шва.

Полуавтоматическими эти аппараты называются потому, что электроды подаются автоматически, а непосредственно сваркой материала занимается человек.

Перед началом работы к металлу крепится один зажим, а второй — к скользящему наконечнику горелки. Полярность и сила тока задаются в зависимости от типа обрабатываемого металла.

Механизмы подачи

Еще совсем недавно использовали для подачи тянущее или толкающее устройство, но сейчас все изменилось и стали применять многофункциональный механизм с электронной системой управления. Контроль параметра режима работы позволяет существенно упростить весь процесс сварки. Существует три вида устройств с подачей материала, которые разделяются из-за способа протяжки проволоки.

- Толкающего действия — это наиболее распространенный вид, он не утяжеляет сварочную горелку и облегчает сварочный процесс. Его необходимо установить возле сварочного аппарата и через направляющий канал проталкивать проволоку, чтобы она дошла до наконечника горелки.

- Тянущего действия — такой механизм собирается внутри полуавтомата в корпусе горелки, он осуществляет подачу материала на себя. Он дает преимущество работать по необходимости с рукавами повышенной длины. Недостатком является то, что он утяжеляет горелку, а это отражается на работоспособности сварщика и замедляет процесс работы.

- Комбинированные — они совместили в себе тянущие и толкающие механизмы, такие устройства встречаются очень редко.

В механизме применяются 2-х и 4-х роликовые схемы, это зависит от диаметра проволоки. Для диаметра небольшого — 1-1,2 мм используется двухроликовая схема, она состоит из ведущего и прижимного ролика. Если предстоит работа с более толстой проволокой, тогда применяется механизм с двумя прижимными и двумя ведущими роликами. Они обеспечивают всему механизму более стабильную подачу в нужную зону даже в том случае, когда он находится на незначительном удалении от горелки.

Подача проволоки происходит благодаря прижатию между роликами. Диаметр проволоки должен быть меньше, чем диаметр канала и если диаметр окажется большего размера, то механизм не сможет обеспечить стабильного продвижения материала.

Современные виды механизмов подачи

На сегодняшний день можно приобрести современные устройства подачи проволоки, которые представляют собой сложные электронные устройства, они позволяют значительно снизить время выполнения сварочных работ. Механизм оснащен пультом управления, с помощью которого подается сигнал на горелку, она совмещена с пультом. В момент нажатия на кнопку происходит подача проволоки, подача прекращается в момент, когда кнопка отпускается. В следующий раз, когда необходимо подать материал нужно только слегка нажать кнопку пульта. Все устройства могут работать продолжительное время с короткими стежками сварки. Благодаря электронной системе осуществляются все необходимые функции.

- Стабилизирует скорость подачи проволоки

- Возможность регулировать скорость

- В отдельных моделях есть функция памяти, она запоминает до 10 программ в сварочном режиме.

- Функция холодной протяжки помогает быстро и легко доставить проволоку в горелку.

- Функция продувки газом дает возможность оборудованию работать более длительный период времени. Перед началом и после окончания проведения сварочных работ необходимо делать продувку газом.

- Некоторые модели оснащены функцией регулировки времени отжига сварочной проволоки.

Все современные механизмы укомплектованы информативными дисплеями, индикаторами, они помогают контролировать текущие параметры, настройки в процессе работы, программы. Все модели достаточно просты в эксплуатации с ними могут разобраться даже домашние мастера.

Особенности в работе с устройством

Автономная работа механизма является одним из основных его преимуществ, он может работать вне полуавтоматического сварочного аппарата. Когда работы ведутся в неудобных и труднодоступных объектах есть возможность установить механизм отдельно на большом расстоянии от сварочного аппарата. Кроме положительных моментов, также есть и отрицательные стороны, о которых следует упомянуть. Блок нуждается в качественном и своевременном техническом обслуживании, поэтому если не знать хорошо его устройства с этим справиться будет сложно.

Механизмы могут быть стационарными и переносными, для работ, которые требуют переноски аппарата, обычно используют переносные блоки, а для мест, куда невозможно перенести его применяют стационарного типа. Переносные механизмы считаются более практичными и удобными в работе.

При выборе устройства нужно учитывать некоторые параметры:

- Максимальная подача проволоки

- Допустимый диаметр материала

- Скорость и доступные настройки

- Мобильность, вес и габариты блока.

Технология накладывания сварного шва в углекислоте

Технология накладывания сварного шва в углекислоте