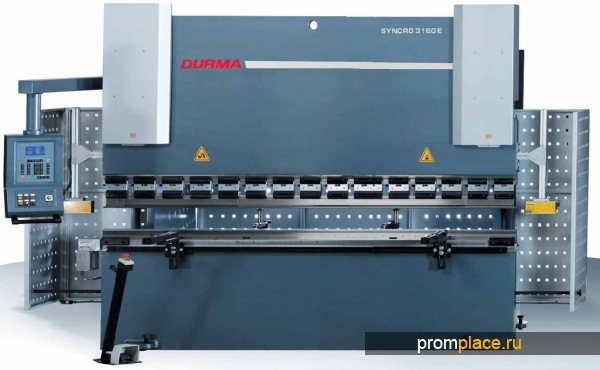

Конструкция листогибочного станка с ЧПУ

Типичный листогибочный станок с ЧПУ оснащен системой для крепления инструмента, управляющей системой, портативной педалью, консолью управления (кнопочной), зажимом для инструмента, фронтальными опорами поддерживающими лист, управлением для задних упоров. Как дополнение возможна еще управляющая система с графикой 3D, оптическая система защищающая рабочую зону, мобильные опоры, а для подбора сечения нужной конфигурации служит дополнительное оборудование.

У типичного синхронизированного гидравлического листогибочного станка с ЧПУ в производственном цикле задействованы два гидравлических поршня. Их параллельное движение обеспечено наличием замкнутого электронного контура, который оснащен линейными измерительными датчиками (2 шт.), блоком цифрового управления, распределительными клапанами (2 шт.). Он обеспечивает максимально точный угол гиба. Благодаря такому блоку, усилие, прилагаемое при выполнении операции, определяется автоматически.

Рама такого станка монолитная. Механическая обработка за одну установку боковых панелей, опоры стола и поверхности поршня, гарантирует высочайшую точность и строгую перпендикулярность всех сторон соприкасающихся поверхностей, что предохраняет от быстрого износа предохранительные прокладки.

Распределить оптимально, возникающее напряжения в ходе изгиба, позволяют полусферические концы, имеющиеся на дополнительно хромированных поршнях. Срок службы листогибочного станка с ЧПУ во многом зависит от условий, в которых происходит скольжение поршня в цилиндре, поэтому, при изготовлении как направляющих колец, так и уплотнителей, используется синтезированный политетрафторэтилен и частицы бронзы.

Цена станков может быть самой разной, многие компании сейчас работают по договорным ценам, а в среднем – это от 150,0 до 1000,0 тысяч рублей.

Гибка металла: инструменты и их применение

Стоит выделить два типа оборудования:

- Промышленное, то есть оборудование, которое используется на производстве.

- Ручное, то есть такое, что возможно использовать в небольших мастерских, чаще всего домашнего типа.

На производстве используются специальные листогибочные аппараты. Обычно сам технологический процесс предполагает использование аппаратов для резки заготовок из металлического листа (более эффективно использовать лазерную резку). После подготовки плоской заготовки следует непосредственно сама обработка на листогибочном оборудовании. Ручные станки менее эффективны, результат часто бывает не очень качественный, и повозиться с одним изделием нужно будет намного дольше, чем на автоматизированном устройстве. Но в проведении гибки листового металла в домашних условиях их еще используют. Обычно на них домашние мастера осуществляют мелкие работы по починке или созданию декоративных кованых изделий. Как специализированные аппараты, так и ручные станки позволяют эффективно работать с листовым металлом разной толщины. Есть только одно отличие – степень оказания усилий во время процесса. Но при работе с любым из видов оборудования есть свои особенности:

- При работе с ручным станком для обработки и сгибания листового металла основное требование – это точность, аккуратность и сила. Необходимо собственными усилиями обеспечить производство изделия с определенными параметрами.

- Работая на автоматизированном листогибочном аппарате, нужно учитывать особенности работы со специальным программным обеспечением.

Ручной трубогиб

|

Приспособление для уплотнения песка в трубах с помощью малых пневматических молотков. |

Ручной трубогиб ( рис. 56) применяют для гнутья набитых песком и нагретых труб. Трубогиб по принципу действия и конструкции аналогичен ручному трубогибочному станку Вольнова. Ручные трубогибы серийно не выпускают, их можно изготовить в мастерских, оснащенных простейшим оборудованием. Обычно к трубогибу изготовляют комплект сменных роликов, позволяющий производить гнутье труб условным диаметром от 40 до 80 мм.

Ручной Трубогиб для изгибания сифонных трубок к манометрам: 1 — стакан; 2 — съемная втулка; 3 — плита; 4 — ось; 5 — ролик; 6 — ребро.

Ручной трубогиб ТРТ-24 ( рис. 2 — 37) для гибки тонкостенных стальных труб.

|

Ножовочный станок с раз — И движной рамкой. |

Гибка трубы одноручьевым ручным трубогибом происходит при вращении скобы с подвижным роликом вокруг неподвижного. При гибке трубогибом с ручным гидроприводом ( рис. 9) изгибаемую трубу вставляют между гибочным сектором с ручьем, соответствующим диаметру трубы, и опорными роликами. При качании рукоятки шток цилиндра выдвигается вместе с гибочным сектором и изгибает трубу. По окончании гнутья открывают перепускной клапан для возврата штока в исходное положение.

При гибке труб ручными трубогибами с обкатывающим роликом рычаг необходимо двигать вперед от себя, а не к себе.

Гибку медных труб производят ручными трубогибами. Изгибаемую трубу заводят между двумя роликами, при этом конец ее должен проходить сквозь хомут ( крючок) неподвижного ролика. Затем вручную изгибают трубу путем вращения рукоятки с подвижным роликом вокруг неподвижного. Радиус внутренней кривой изгиба труб выбирается из следующего расчета: для стальных труб, изгибаемых в холодном состоянии — 4 наружных диаметра, для труб, изгибаемых в горячем состоянии — 3 наружных диаметра; для медных труб, изгибаемых в холодном состоянии — 2 наружных диаметра.

Изгибают трубы на трубогибочных станках и ручных трубогибах. На изогнутой трубе не должно быть складок, трещин или иных дефектов.

|

Соединения медных фреоновых трубопроводов. ( 7 — ниппельное с отбортовкой. 6 — на пайке с муфтой. |

Трубы диаметром более 18 мм гнут на ручных трубогибах. Перед гнутьем ролики трубогиба и наружную поверхность труб смазывают техническим вазелином.

Гибка труб производится на трубогибочных станках и ручных трубогибах.

Гибка труб производится на трубогибочных станках и ручных трубогибах. Гибка стальных труб на трубогибочных стан-как производится с помощью подвижных и неподвижнных роликов, при этом станок настраивается на заданный угол гиба. При гибке ручным гидравлическим трубогибом трубы устанавливают между нажимной и опорными колодками. Затем ручным гидравлическим насосом перемещают нажимную колодку, которая радиусным ручьем изгибает трубу под заданным радиусом и углом.

|

Трубогибы ручной гидравлический ( о и ручные ( б и в. 1 — поршневой масляный насос, 2 — траверса, 3 — упорный ролик, 4 -сменные. |

Принципы работы гидравлического трубогиба с электрическим приводом и ручного трубогиба аналогичны, только давление в маслонасосе у последнего создается электрическим приводом.

Согнуть лист без листогиба

Рассмотрим несколько вариантов, объясняющих, как согнуть лист металла в домашних условиях.

В качестве ручного инструмента для гибки используем линейку, мел или карандаш, тиски, 2 деревянных бруска, стальной уголок и резиновый молоток. Чтобы загнуть лист металла, его нужно разложить на рабочем столе так, чтобы край, который должен стать изогнутым, выступал за пределы стола. Предварительно полосу загиба нужно разметить по линейке. Разметка загиба должна совпадать с линией края вашего рабочего стола.

Торец стола закрыть стальным уголком. Металлический лист закрепить с двух сторон тисками с помощью деревянных брусков. Начинаем сгибать выступающий край листа, постукивая его резиновым молотком, постепенно продвигаясь от одного угла к другому: сначала в одном направлении, потом — в обратном.

Например, так можно изготовить ящик для простого садового мангала (уголки, конечно, потом придется приварить).

Вариант 2

- на металлическом листе очерчиваем по линейке край будущего сгиба (линию можно дополнительно немного продавить острым предметом);

- захватываем плоскогубцами край листа так, чтобы их концы приходились точно на линию разметки;

- постепенно продвигая плоскогубцы по разметке, отгибаем край по направлению вверх;

- повторяем до тех пор, пока угол сгиба не приблизится к 90 градусам;

- для точного выравнивания угла «надеваем» согнутый лист на деревянный брусок и подбиваем его молотком до получения точной геометрии угла.

Таким способом без листогиба можно сделать, например, кромку на жестяном отливе.

Оборудование для гибки

В производственных условиях гибку ведут на так называемых листогибочных прессах серии И13. Они могут изготавливаться с механическим или гидравлическим приводом. Механические двухкривошипные прессы состоят из следующих узлов:

Механический листогибочный пресс серии И — 13

- Сварной двухстоечной станины;

- Электродвигателя;

- Клиноременной передачи;

- Пневмофрикционной системы управления прессом, которая включает в себя сблокированные муфту и тормоз (ввиду относительно небольшого крутящего момента муфта и тормоз часто выполняются однодисковыми);

- Промежуточного вала, на котором размещается понижающая зубчатая передача;

- Главного вала, к которому присоединяется основной исполнительный механизм кривошипно-шатунного типа (число шатунов – обычно два);

- Ползуна, к которому в нижней его части крепится активный рабочий инструмент – пуансон (их может быть несколько) и направляющая плита со втулками.

- Стола, к которому крепится неподвижная часть штампового блока с матрицами, направляющими колонками и устройствами фиксации заготовки в штампе.

- Системы смазки и блока управления листогибочным прессом.

Пресс иб1430Б-02 Листогибочные прессы с гидроприводом (серия И14__) конструктивно мало отличаются от кривошипных, за исключением того, что привод ползуна осуществляется от гидростанции, а сам ползун имеет плунжерное направление. Гибочные прессы с гидроприводом могут обеспечивать изменение скорости перемещения ползуна – от увеличенной на стадии холостого хода, до сниженной в момент начала операции деформирования. Это способствует снижению брака при гибке малопластичных сталей и сплавов.

Листогиб: сложно ли сделать самому

Большинство умельцев утверждают, что на подготовку и реализацию уходит в целом менее дня, это при том, что материалы необходимо обрабатывать, ведь часто берутся ржавые и не совсем подходящие по параметрам элементы. Далее представим разновидности в зависимости от простоты сборки.

Виды для применения дома

- Поворотные (прижимные, с траверсами) – достаточно просты, но занимают значительное пространство. Их можно приготовить из подручных материалов. Наиболее эффективны, если их совместить с ножами для резки.

- Ротационный (с вальцами) – они намного сложнее, поскольку и сами элементы требуют предварительной металлообработки на токарном оборудовании, и электропривод – это дополнительные сложности.

Классификация и особенности процесса

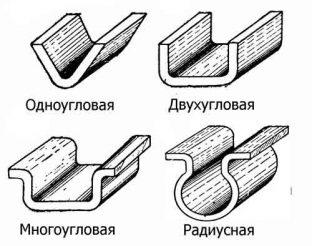

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

В зависимости от размера и вида заготовки, а также требуемых характеристик продукции после деформирования, в качестве гибочного оборудования используются:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т.п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Эффективный листогибочный станок из металлических балок

Чтобы изготовить данный вариант вам необходим верстак с относительно гладкой и ровной поверхностью, материал — предпочтительно металл, но и дерево подойдет. Также понадобятся уголки с размерами полок 4-5 см, толщина — не более 5 мм.

Размеры данных деталей зависят в первую очередь от того, какой объем работ вы собираетесь выполнять. Вы можете также взять металлические балки, которые пригодятся только в том случае, если сложность и тяжесть работ действительно высока.

![]()

Вам будут необходимы: петля для дверей в размере двух штук, винты с диаметром от 1,5 см до 2,5, пружины. Обязательно нужен аппарат для сварки и перфоратор.

Чтобы сделать листогибочный станок из балок следуйте следующим инструкциям:

- Две балки кладут вместе, на концах врезают петли для дверей. Край должен быть срезан под сорок пять градусов. Третью балку должны срезать идентично, учитывайте что глубину нужно увеличить, потому как данная деталь должна быть более подвижной, в отличие от остальных.

- К одной из балок вы должны приварить две детали с обеих сторон. Их задача заключается в том, что они позволяют прикрепить фиксирующий болт.

- К деталям нужно прикрепить болты.

- Теперь необходимо прикрепить третью балку, а сверху прикрепить пластинки из металла, по центру которых необходимо сделать отверстия с диаметром больше, чем у болтов.

- Обрежьте пружины так, чтобы она приподнимала третью балку на один сантиметр максимум.

- К верхней части винта обязательно прикрепить два обрезка, которые будут использоваться как ручки.

- На третью балку теперь приваривайте ручку из любого понравившегося вам материала. После этого вы можете начинать работать.

![]()

Обратите внимание!

-

Лебедка своими руками: классификация, материалы изготовления, описание этапов работы + инструкция для сооружения своими руками

- Струбцина своими руками — пошаговое изготовление и описание вариантов применения струбцины

- Нож своими руками | Поэтапное описание как и из каких материалов сделать самодельный нож

Благодаря данному рецепту у вас получится такой станок, с помощью которого можно будет гнуть детали действительно внушительных размеров и толщины. Такой станок обязательно пригодится при строительстве чего-либо, ведь балки большого размера в магазине стоят действительно немало.

![]()

![]()

Технологические особенности процесса

Кроме того, что для проведения этих работ (например, гибки труб, технология изготовления которых предусматривает использование гидравлического пресса) необходимы специальные штампы. Благодаря этим штампам размещенный в прессе лист приобретает необходимую форму за счет воздействия на заготовку высокого давления. Для того чтобы структура заготовки стала достаточно прочной и более плотной, заготовки предварительно нагревают до конкретной температуры. Технология проведения – проста, но это позволяет делать прочные изделия приемлемого качества, эффективно используя время. Готовые гнутые изделия из металла имеют возможность стать подходящей альтернативой другим видам металлопроката. Относительно характеристик и конкретных параметров (например, устойчивости к воздействию коррозии) гнутые изделия намного лучше аналогов. Поэтому такая металлопродукция составляет разумную конкуренцию сварным изделиям, которые не гарантируют прочности и устойчивости создаваемой конструкции. Особенных отличий в использовании автоматического или ручного листогибочного оборудования нет. Принцип работы обоих типов станков одинаковый, отличаются только усилия и скорость изготовления конкретных деталей.

Конструкция и сферы применения листогибочного станка

Станки для гибки листового металла применяются в домашних мастерских, на заводах. Устройства имеют одинаковый принцип работы. Изменяются только тип привода. Конструкция листогиба:

- Основание, которое удерживает рабочий стол, подвижные механизмы. Это касается моделей, которые не закрепляются на верстаках.

- Прижимные маховики, которые удерживают деталь при работе. Обычно представляют собой металлическую пластину.

- Деревянная балка, которая выполняет роль подушки, выступающей в роли опоры для заготовки.

- Угломер для выставления нужного угла.

- Упоры, ограничивающие лист на передней, задней части.

Листогибы применяются в разных направлениях промышленности:

- Изготовление кровельных комплектующих.

- Машиностроение — создание деталей для корпусов.

- Изготовление подоконников для пластиковых окон.

Преимущества и недостатки гибочных станков

Как и любое оборудование для гибки обладает рядом достоинств. К ним можно отнести – прочность получаемых готовых деталей. Применение станков для гибки позволяет формировать детали без применения сварки и резки. После выполнения операции гибки, в месте ее выполнения снижается вероятность появления коррозионных явлений.

Расчет усилия гибки позволяет создать прочное изделие

Применение гибочных станков позволяет создавать цельные конструкции, причем в составе такого изделия возможно получение разносторонних гибов и углов. Но, надо понимать и то, что гибочное оборудование довольно дорого стоит. Операции по изгибу листов обладают высокой трудоемкостью, особенно если эти работы выполняют на оборудовании, предназначенном для ручных работ. Но перечисленные недостатки с лихвой компенсируются качеством получаемых изделий.

Лучший вариант: поэтапный инструмент

Инструмент с одинаковой высотой закрытия позволяет избежать необходимости в клиньях и дает больше гибкости, чем комплекты с одинаковыми углами матриц и пуансонов. Дизайн инструмента для поэтапной гибки (иначе он называется инструментом с общей высотой закрытия) позволяет устанавливать несколько комплектов матриц и пуансонов на одном станке. С таким инструментом в одной настройке могут быть разные углы, отступы, оснастка для плющения, даже пуансоны gooseneck и матрицы с разными V-образными профилями. После установки комплектов, оператор один раз загружает на станок заготовку, в последовательности передавая ее с одного комплекта инструмента на другой.

Суть процесса гибки

Гибка металла – это промышленный процесс, при котором листовому металлу придают определенную форму. В результате такой технологичной обработки из плоской металлической заготовки (то есть листа) производят объемный элемент или деталь. Предмет, изготовленный данным методом, – объемное изделие без швов или каких-либо иных типов соединения. Сам процесс изменения конфигурации металлического листа происходит за счет:

- механического воздействия на структуру металла;

- воздействия высокой температуры.

Этот процесс можно охарактеризовать как растяжение внешнего слоя материала при одновременном сжатии внутреннего. Таким образом заготовке можно придать необходимую форму с конкретными параметрами.

Параметры гибки и их определение

Для выяснения принципиальной возможности гибки заготовки из конкретного металла или сплава требуется знать:

- Величину предельного радиуса гиба, и сравнения его с фактической толщиной деформируемой заготовки.

- Направление волокон прокатки.

- Исходное значение предела текучести металла.

- Допускаемые отклонения формы готового изделия после гибки.

Гибка тонколистового металла

Гибка тонколистового металла

Указанные исходные данные необходимы в случае гибки тонколистовых заготовок. Для гибки труб, а также некоторых видов профильного проката – круга, шестигранника, уголка и пр. – необходимо знать также допустимую относительную деформацию профиля после гибки.

Гибка металлов не относится к числу энергоёмких операций штамповки. Усилие процесса невелико, поэтому основным критерием для выбора деформирующего оборудования являются длина рабочей зоны обработки, и скорость перемещения деформирующего инструмента. Во многих случаях тонколистовая гибка заготовок возможна даже на ручных станках – профилегибах, трубогибах и т.д.

Из-за специфики деформирования металла во время его гибки процесс лучше проходит на оборудовании, которое имеет пониженное число ходов. Поэтому механическим кривошипным прессам часто предпочитают гидравлические. В частности, профилирование – разновидность полностью автоматизированного процесса неглубокой гибки.

Классификация способов гибки

Виды гибки различаются по следующим параметрам:

- По виду конечного профиля, который может быть L-образным (одноугловая гибка) или П-образным (двухугловая гибка). Для высокопластичных металлов и сплавов без нагрева исходной заготовки возможна и многоугловая гибка. К гибке примыкает также и технология закрутки/скручивания, которой производят, например, оконные и дверные петли.

- По характеру приложения основного деформирующего усилия. Гибка может быть свободной, и с калибрующим ударом. В первом случае исходная полоса или профиль укладывается на две опоры, и посредине прикладывается усилие, которое деформирует металл. Во втором случае заготовка укладывается на подпружиненную опору, и перемещается вместе с инструментом вниз до упора. Иногда применяется упрощённый вариант калибрующей гибки, при реализации которого изделие жёстко подчеканивается в конце рабочего хода гибочного инструмента.

- По количеству переходов гибки, которое определяется пластическими свойствами материала. Большинство заготовок в холодном виде способны деформироваться за один переход без трещин на углы до 100…1200. При более интенсивном формообразовании предусматривается двух- и даже трёхпереходная гибка. Для малопластичных материалов между гибочными переходами всегда вводится промежуточный отжиг.

- По способу гибки. Операция может выполняться инструментом, который двигается возвратно-поступательно, либо вращается. Первый вариант гибки реализуется на механических, либо гидравлических прессах вертикального или горизонтального действия. В практике за оборудованием первого вида укоренилось название «листогибы», а за вторым – «кузнечные бульдозеры». Ротационная гибка непрофилированным инструментом производится на сорто- или листогибочных машинах валкового типа. Такое оборудование часто оснащается приспособлениями для правки исходного металлопроката.

Эксплуатация листогибочных станков с ЧПУ

На листогибочных станках с электромеханическим приводом есть электрический мотор, приводящий в движение гибочную и основную балки. Они работают с металлом, имеющем толщину до 4 мм. Листогиб, имеющий гидропривод, способен выполнять операции с листом из металла толщиной до 10 мм.Листогибочный станок с ЧПУ, как раз и относится к этим видам.

Любой листогиб, от самого простого до сложного с ЧПУ, имеют принципиальную схожесть в работе: прижимная балка зажимает металлический лист , а гибочная балка сгибает под заранее установленным углом.

Применяют листогибы во многих производственных сферах. Их использует и мелкосерийное производство, и крупносерийное, и небольшие мастерские по ремонту, и предприятия строительной индустрии. Отливы для окон, профили, применяемые в строительстве, защитные и декоративные элементы для оформления крыши и элементы сайдинга – все это изготавливается на листогибах. Поэтому они очень востребованы. Производители поставляют на рынок много разнообразных моделей, на любые надобности, цели и финансы.

Современный листогибочный станок с ЧПУ – это техника с высокой производительностью, точностью и экономичностью, имеющая, в качестве привода, электрический мотор или гидравлику. В основу работы привода заложен принцип ременной передачи, передающей нагрузку силами трения. В комплект станка входит дополнительное оборудование, что делает возможным выбрать именно то, что необходимо для конкретного производства. Станки могут быть разными по мощности привода, по массе, по усилию гибки, по рабочей скорости.

Самая популярная конструкция листогиба и ее улучшение

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

- подушка, изготовленная из дерева;

- опорная балка из швеллера 100–120 мм;

- щечка, для изготовления которой используется лист толщиной 6–8 мм;

- подвергаемый обработке лист материала;

- прижимная балка, сделанная из уголков 60–80 мм, соединяемых при помощи сварки;

- ось для вращения траверсы (изготавливается из металлического прутка диаметром 10 мм);

- сама траверса – это уголок с размерами 80–100 мм;

- рукоятка приспособления, изготавливаемая из прутка диаметром 10 мм.

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

- самодельная струбцина, сделанная из подходящего уголка (40-60 миллиметров) и винта с пяткой и воротком;

- щечка;

- швеллер, выступающий в роли опорной балки станка;

- кронштейн прижимной балки, выполненный из уголка 110 миллиметров;

- сама прижимная балка листогиба;

- ось вращения траверсы;

- сама траверса.

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

- изготовление опорной балки, которая будет выступать за пределы рабочего стола;

- проделывание U-образных проушин на концах опорной балки;

- крепление опорной балки к рабочему столу при помощи болтов (М10) и фасонных гаек с лапами.

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.