Какие виды наплавок существуют

Рассматривая нами разновидность является далеко не единственной из актуальных технологий

Поэтому уделим внимание и другим вариантам – тоже заслуживающим право на популярность, – а после вернемся к нашему

Под флюсом – осуществляется с использованием проволок – одной или нескольких, порошковых или сплошных, ленточных или круглых по своему сечению.

В защитном газе – с погружением в среду из водорода, азота, аргона; при этом происходит некоторая переоценка производительности труда – ее измеряют по размерам, площади или массе нанесенного материала.

Вибродуговая – на электрод воздействуют колебаниями с амплитудой в 0,75-1 его диаметра; это позволяет убыстрить процесс и добиться более равномерного распространения восстанавливающего слоя.

Электрошлаковая – покрытие формируется принудительно и строго за проход, с удобной регулировкой, благодаря чему его общая масса может достигать сотен килограммов за час (на габаритных деталях); производительность метода впечатляет.

Плазменная – со сжатой высокотемпературной струей в качестве источника тепла; наиболее распространенный вариант сегодня – горелка прямого действия, хотя также востребованы и комбинированные. В роли присадки можно взять ленту, проволоку, мелкозернистый порошок, причем последний особенно удобен – его легко подавать при помощи газа и просто вдувать, он быстро становится жидким и равномерно растекается по поверхности.

Открытой дугой – выполняется механизированным путем, без использования газовой среды или флюса. Метод достаточно универсальный и поэтому дает возможность восстанавливать даже сложные, вогнутые или выпуклые поверхности, малые диаметры и многое другое. Еще одна сфера, в которой он задействован – упрочнение изделий, подверженных стабильно высоким нагрузкам.

Ручная дуговая наплавка: ГОСТ и технические условия

В результате ее выполнения нанесенный материал может обладать теми же свойствами, что и основной, или другими, изменяя таким образом эксплуатационные характеристики детали. Все зависит от электродов, и если в первом случае они соответствуют межгосударственному стандарту 9467-60, то во втором – уже 10051-62.

В стандартных ситуациях предпочтение отдается стержням «Э» и «Ф» типа. Особенно интересны варианты с фтористо-кальциевым покрытием, из серий У и УОНИ. Потому что они дают мелкозернистый материал, отличающийся высокими показателями ударной вязкости, а это залог отсутствия трещин.

Обратите внимание, технология ручной дуговой наплавки стали зависит от химического состава детали. Если доля углерода в нем не более 0,25%, производить работу можно при любой температуре

Но чем выше процент карбона, тем вероятнее появление закалочных структур в точках термического воздействия. Поэтому изделия, содержащие 0,25-0,5% С, необходимо подогревать до 120-350 0С.

Сколько слоев делать? Это зависит от той общей толщины, которую нужно соблюсти

Важно добиться правильности их распределения – чтобы новый шел по верхней трети предыдущего. Почему? Потому что именно в этом сечении меньше всего пор и посторонних включений, а значит оно лучше всего подходит для создания прочного шва

При каком токе осуществляется ручная сварка и наплавка деталей? На это влияет целый ряд факторов, в частности, марка и диаметр выбранного электрода, количество, масса и высота итогового покрытия. Чем изделие миниатюрнее, тем меньше должен быть ампераж, и наоборот.

Возникающие в процессе труда деформации можно уменьшить, для этого достаточно принимать одно или несколько (по ситуации) из следующих рациональных решений:

- • подогревать деталь до 200-400 0С;

- • изгибать изделие в обратном направлении;

- • погрузить предмет в воду, но не смачивать рабочую поверхность;

- • симметрично располагать валики (уравновешивая тем самым силовые воздействия);

- • жестко фиксировать заготовку в кондукторе или аналогичном приспособлении – так, чтобы извлечь ее можно было только по завершении остывания;

- • правильно распределять присадку по проблемным участкам, допустим, по спирали, с наложением с обратной стороны, с разбивкой больших плоскостей;

- • снимать внутренние напряжения при помощи высокотемпературного отпуска – с термообработкой при 650 0С.

Сбережение

Для того, чтобы работать с электродами Т-590 как можно дольше, нужно хранит основу по правилам. Это позволит сделать соединение качественным. Речь идет не только об использовании, но и о покупке моделей.

Не берите электроды в тех магазинах, где помещение находится под цоколем. Это может означать, что модели не хранятся должным образом и подвергаются коррозии.

Высокие показатели влажности не играют им на пользу. Покупайте оборудование только там, где правильно его хранят.

Чтобы уберечь катоды от влияния, соорудите для них коробочку. Ее можно сделать самостоятельно или купить за небольшие деньги. Если у вас шланг из ПВХ, тогда это не составит большого труда.

Самодельный пенал будет бесплатным. За счет оптимальных показателей влажности в отсеке электроды не испортятся, сохранив свой первоначальный вид.

Сетку не нужно размещать в земле или коробке, которая с ней соприкасается. Отсек предназначен только для транспортировки оборудования при покупке, но никак не для хранения моделей.

Ее нельзя поместить в гараж или сарай, надеясь сохранить первоначальный вид аксессуаров.

Когда нарушены правила эксплуатации электродов, необходимо их подвергнуть прокаливанию. Для этого положите их в печь, которая нагрета до 200 градусов и более.

Сетку оставляют на 120 минут. Для работы подходит электродная печь. Многие мастера применяют микроволновку, если хотят прокалить стержни. Для этого потребуется особое мастерство.

Общее описание электродов Т-590

Электроды используются при восстановительном ремонте деталей, подвергающихся ударным нагрузкам среднего уровня и абразивному износу.

Стержни позволяют вернуть работоспособность зубьев в ковшах дорожной техники, режущих элементов плугов сельскохозяйственных установок или вращающихся шнеков смесительных машин. Технология нанесения слоя металла позволяет сократить затраты на содержание и восстановление оборудования.

Конструктивные особенности

Металлический сердечник круглого сечения изготовлен из проволоки СВ-08 или СВ-08А, соответствующей нормативам стандарта ГОСТ 2246-70. На внешнюю часть нанесено покрытие основного типа, в состав материала введены соединения бора и хрома, легирующие металл шва.

Присадка бора повышает пластичность шва и снижает растворимость углерода в расплаве.

Технические характеристики

Технические параметры ЛЭЗТ Т-590:

- массовый расход стержней для нанесения 1 кг металла – 1,4 кг;

- коэффициент наплавки – 9 г/А*ч;

- сила тока в цепи – от 200 до 280 А;

- диаметр – 4 или 5 мм;

- масса – 62,5 и 92,5 г (в зависимости от сечения);

- производительность нанесения (при диаметре 4 мм) – 1,9 кг в час;

- длина стержня – 450 мм.

Принцип работы

Для нанесения покрытия необходимо:

- Установить электрод в держатель, надеть защитный фартук, перчатки и маску.

- Подключить питание сварочного аппарата (при постоянном токе используется обратная полярность коммутации).

- Возбудить дугу и нанести слой расплавленного металла на основание (например, в зоне абразивной выработки).

- Дождаться охлаждения материала и зачистить поверхность шва от шлака металлической щеткой.

- Нанести второй слой, пройдя электродом в обратном направлении, а затем удалить слой шлака.

Рекомендуем к прочтению Главные особенности и нюансы применения электродов типа Э50А

Сварочный шов.

Преимущества наплавочных элементов

Преимущества технологии ремонта деталей электродами Т-590:

- легкое возбуждение дуги;

- шлаковая корка не прилипает к основанию и металлу шва;

- восстановление первоначальной геометрии изделий;

- повышенная твердость поверхностного слоя;

- допускается восстановление деталей, изготовленных из легированных сталей и чугунов;

- хорошая адгезия наплавленного металла к основному материалу;

- нанесенный материал обладает повышенной коррозионной устойчивостью и не насыщен парами водорода;

- методика позволяет сократить перечень запасных частей на складах автоколонн.

Наплавка металлорежущего инструмента и штампов

Восстановление металлорежущего инструмента и штампов выполняют дуговой наплавкой тремя способами: ручной, автоматический и полуавтоматический.

Первый вариант подразумевает применение электродов. Металлорежущий инструмент и штампы работают при холодной и горячей штамповке, поэтому их следует восстанавливать при помощи следующих марок электродов: ОЗИ-3; ОЗИ-5; ОЗИ-6; ЦС-1; ЦИ-1М. Наплавленный подобными материалами слой обладает высоким уровнем сопротивляемости к истиранию и смятию при больших нагрузках и высоких температурах (до 650-850°C). Изделие перед наплавлением нужно подогреть до 300-700°С. Наплавление выполняется в 1-3 слоя, толщина составляет 2-6 мм.

Предлагаем посмотреть на видео демонстрацию испытания наплавки электрода Zeller 769.

Автоматический и полуавтоматический способы осуществляется легированной проволокой с использование флюсов или паст.

Характеристики

Технические характеристики электродов Т-590 удовлетворяют требованиям ГОСТа 9466-75. Также они соответствуют международным стандартам. Стержни изготавливаются из проволоки марки Св-08. Диаметры имеют два основных значения — 4 и 5 миллиметров. Их длина составляет 450 миллиметров. При расфасовке в картонную упаковку среднее количество электродов диаметром четыре миллиметра в одном килограмме составляет 10 штук, а диаметром пять миллиметров — 8 штук.

В химическом составе наибольшее количество имеет хром, что определяет то, какие Т-590 электроды имеют характеристики. Помимо хрома в их состав входит углерод, кремний, марганец и бор, а также в незначительном количестве сера и фосфор.

Покрытие электродов этой марки — специальное. В его состав входят различные вещества, которые в совокупности обеспечивают достойное качество слоя наплавленного металла. Часть из входящих в покрытие веществ носят связующий характер.

Т-590 электроды имеют описание, позволяющее понимать, в чем именно заключаются их преимущества:

- Наплавленный слой обладает высокой износостойкостью.

- Имеется возможность осуществлять наплавление на различные марки стали и чугуна.

- Обеспечивается высокое значение твердости наплавленного слоя.

- Высокая производительность во время сварочного процесса.

- После наплавки можно приступать к эксплуатации без дополнительной обработки поверхностей.

- Экономичность использования этого вида электродов.

Производительность составляет 1,9 килограмма за один час работы с таким электродом. При этом расход электродов на килограмм наплавленного металла равняется 1,4 килограмма.

Наплавочные электроды Т-590 имеют характеристики, позволяющие осуществлять наплавку при высоких температурах, что увеличивает пластичность полученного соединения. Существование склонности наплавленного металла к образованию небольших трещин на эксплуатационные свойства особо не влияет.

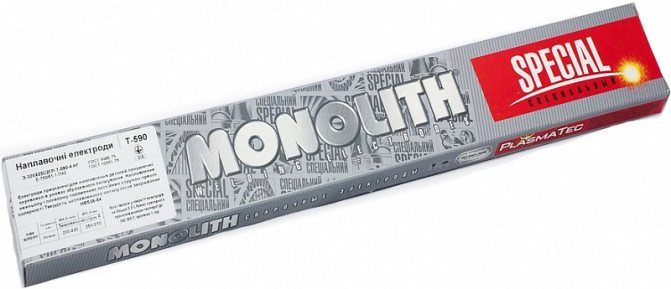

Электроды Монолит Т-590 d-4мм, для наплавки, 1кг/уп

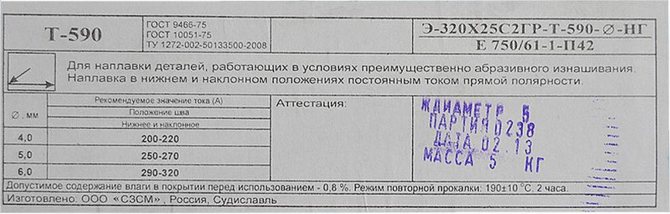

Технические характеристики

Электроды Т-590 Тип электрода Э-320Х25С2ГР Марка электрода Т-590 Вид покрытие Прочее Диаметр, мм 4.0 Длина электрода, мм 450 Количество электродов в пачке, шт. 10 Вес пачки, кг 1 Аналоги ASKAYNAK AS SD-ABRA Сг, ESAB ОК 84.78, Varis AV1 AP 63, AV APL600, ЛЭЗ ЛЭЗ Т-590 Соответствует DIN 8555: E10-UM60 G, ГОСТ 9466 10051-75Описание Электроды Т-590 предназначены для наплавки деталей, работающих в условиях преимущественно абразивного изнашивания с умеренными ударными нагрузками. Используются для наплавки зубьев ковшей экскаваторов работающих при абразивном износе в песчаном грунте, ножей дорожных машин, лемехов плугов, дисков и лап культиваторов сельхозмашин, лезвия шнеков смесительных машин, лопатки дымососов, щеки дробилок и др. Наплавку проводить в нижнем и наклонном положениях постоянным током прямой полярности узкими валиками или с небольшими колебаниями электрода. Также наплавку можно проводить переменным током на холостом ходу (более 60 В). Не рекомендуется – во избежание выкрашивания — производить наплавку стальных деталей более чем в два слоя, чугунных в один слой. При большом износе детали нижние слои следует наплавлять другими электродами, выбор которых зависит от состава основного металла. Наличие поперечных микротрещин является не дефектом, а показателем высокой твёрдости наплавки.

Т-590 лучше применять для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, а также там, где требуется повышенная твердость. Без термической обработки они позволяют получать менее пластичный метал шва, но с твердостью HRC 58-64. Высокая твердость металла, наплавленного этими электродами, получается в результате введения в состав покрытия особых легирующих элементов.

Химический состав наплавленного металла, % C 2,9-3,5 Si 2,0-2,5 Mn 1,0-1,5 Cr 22-27 B 0,5-1,5 S не более 0,035 P не более 0,040

Твёрдость наплавленного металла шва Твердость, HRС э без термической обработки после наплавки 58-64 Режимы сварки Положение шва в пространстве Нижнее Для электрода диаметром, мм 4 Сила сварочного тока, А, 200-220 Для электрода диаметром, мм 5 Сила сварочного тока, А, 250-270 В случае увлажнения прокалка (240-260) °С — 60 мин. СЕРТИФИКАЦИЯ

Сертификат соответствия системе сертификации УкрСЕПРО Сертификат соответствия государственным стандартам Республики Беларусь (СтБ) Государственный стандарт Российской Федерации (ГОСТ Р) Система менеджмента качества

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния.

К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Наплавка под флюсом цельнометаллической проволокой

Наплавленный металл легируют путем применения легированной проволоки, легированных флюсов или дозированной засыпки легирующих примесей на поверхность наплавляемой детали. Иногда наплавленный металл не подвергается легированию, и наплавка преследует цель – восстановление необходимых геометрических размеров и формы детали.

Для автоматической наплавки применяют плавленые флюсы:

- высококремнистые марганцевые марок АН-348А, ОСН-45, АН-60;

- низкокремнистые марганцевые марок АН-10, АН-16, АН-22;

- высококремнистые безмарганцевые марок АН-20, АН-28,48-ОФ-6. Для наплавки высоколегированных сталей и сплавов используют низкокремнистые марганцевые и безмарганцевые флюсы, обладающие меньшей окислительной способностью, – АН-30, 48-ОФ-6.

Автоматической наплавкой чаще всего восстанавливаются детали цилиндрической формы. Наплавляются такие детали, как правило, по винтовой линии. Ось вращения – горизонтальная. Такой способ обеспечивает непрерывность процесса и высокое качество работы, симметричность остаточных напряжений по отношению к оси детали. Однако при этом способе затруднено удержание флюса и жидкого металла в зоне наплавки.

Для удержания флюса применяют специальное флюсоудерживающее приспособление в виде насадки-воротника специальной формы, расположенной вокруг мундштука горелки.

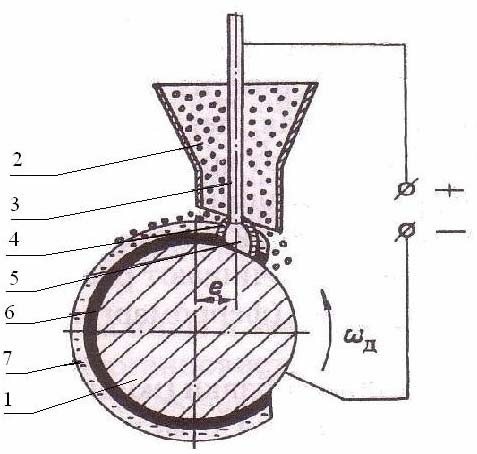

С целью удержания расплавленного металла ванны и жидкого шлака наплавочная головка автомата устанавливается с некоторым смещением конца электродной проволоки с зенита (рис. 2).

Рис. 2. Наплавка цилиндрической детали под слоем флюса: 1 – изделие; 2 – бункер с флюсом; 3 – электродная проволока; 4 – расплавленный флюс (шлак); 5 – сварочная дуга; 6 – наплавленный слой; 7 – шлаковая корка

Величина смещения «е» зависит от диаметра наплавляемой детали и параметров режима наплавки и принимается от 10 мм и более. Окружная скорость выбирается от 10 до 50 м/ч. Чем меньше диаметр электрода, тем меньше следует выбирать скорость наплавки. Шаг наплавки определяется в зависимости от желательной толщины слоя, тока и напряжения в пределах от 3 до 12 мм. Сила тока для наплавки и диаметр электродной проволоки устанавливаются в зависимости от диаметра наплавляемой детали.

Наплавку цилиндрических деталей (коленчатых валов, крановых колес, опорных катков и прочих) производят на специальных вращателях или специально приспособленных для этого токарных станках (рис. 3).

Рис. 3. Установка УНВ-3-5 для дуговой наплавки тел вращения

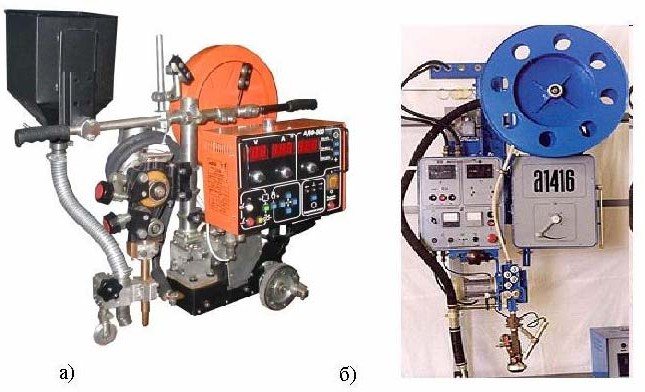

Рис. 4. Сварочный трактор АДФ-800 (а) и сварочный автомат А-1416 (б), применяемые для наплавки деталей под слоем флюса

Поверхности плоских деталей наплавляют с помощью оборудования, предназначенного для сварки с дополнительными перемещающими устройствами – сварочными автоматами и сварочными тракторами (рис. 4).

Сварочный трактор АДФ-800 предназначен для сварки и наплавки электродной проволокой под слоем флюса. Работает в комплекте с выпрямителями ВДУ-1250, ВДУ-1202, ВДУ-630 и др. АДФ800 представляет собой самоходное устройство, в котором подача сварочной проволоки, перемещение и защита дуги происходят автоматически по определенной программе. Автомат подвесной самоходный А-1416 предназначен для двухдуговой сварки и наплавки сплошной проволокой под слоем флюса низкоуглеродистых и легированных сталей на постоянном токе с независимыми от параметров дуги скоростями сварки и подачи электродной проволоки. Глубокое регулирование скорости подачи электродной проволоки и скорости сварки, получаемое сменными шестернями, обеспечивает широкий диапазон применения автомата.

Наплавка производится отдельными валиками вдоль или поперек наплавляемой поверхности. Наплавку менее высоких, но более широких слоев металла целесообразно проводить с наклоном электродной проволоки под углом 40…50° к горизонту, глубина проплавления металла при этом в два раза меньше, ширина наплавленного валика больше при одинаковых режимах наплавки.

Для получения широкого слоя используют наплавку:

- многоэлектродную;

- многодуговую;

- с поперечными колебаниями электрода;

- стальной лентой.

Производительность наплавки оценивается в кг/ч наплавленного металла. Например, при ручной дуговой наплавке производительность оценивается в диапазоне 0,8…3 кг/ч; автоматическая одним электродом – 2…15 кг/ч; многоэлектродная – 5…30 кг/ч; электродной лентой – 10…60 кг/ч.

Преимущества и недостатки

К преимуществам изделий можно отнести то, что они отлично восстанавливают износившиеся части рабочих машин, которые должны отвечать особым условиям твердости, сохраняя необходимые характеристики. Таким образом, даже после восстановления они будут иметь хорошие рабочие показатели, как это было до ремонта. При отсутствии термической обработки, материал шва получает высокую твердость HRC 58-64. Наличие легирующих элементов позволяет более точно подбирать электроды к материалам, на которые нужна наплавка. Благодаря всему этому увеличивается эксплуатационная эффективность и снижается время простоя при ремонте. Также сокращается необходимость в наличии запасных деталей на складе.

К недостаткам можно отнести отсутствие пластичности наплавленного материала. Также эти электроды являются узконаправленными и не могут применяться универсально для других целей. При наплавлении более двух слоев материала, появляется риск образования трещин, так что для последующей наплавки следует брать другие разновидности. Трещины могут оказать полезный эффект, так как снимают напряжение с определенных участков детали, а после образования трещины можно ее заварить.

Особенности электродов

Т 590 электроды имеют свои особенности, о которых лучше знать заранее. Так данная марка позволяет наплавить металл, стойкий к истиранию. Но это не значит, что он в принципе крайне прочный и надежный. Металл, наплавленный с помощью Т-590, склонен к образованию маленьких трещин. В большинстве случаев это не существенно влияет на износостойкость металла

Но на этот огрех все же нужно обращать внимание

Также мастера отмечают, что наплавку стали нужно проводить не более чем в два слоя. А при работе с чугуном будет достаточного и одного слоя. Если нужно наплавить больше, то Т-590 лучше использовать в связке с другими электродами. С их помощью наплавляют нижние слои, а верхние формируют маркой Т-590. Чтобы подобрать электроды для нижних слоев опирайтесь на состав металла.

Особенности применения

При совершении наплавки следует применять не более двух слоев покрытия. Если осуществляется работа с чугуном, то рекомендуется делать только одно покрытие. Если обстоятельства требуют совершение нескольких покрытий, то нижние надо делать другими видами электродов, а сварочный электрод т 590 приберегать для верхних слоев.

Чтобы получить качественный сварной шов, должны быть осуществлены подготовительные действия к процессу наплавки. Электроды необходимо прокалить до температуры, указанной на упаковке. Их влажность не должна превышать значения 0,8 процента.

Электроды необходимо подвергнуть внешнему осмотру. На них не должно иметься загрязнений, расслоений и трещин. Сами поверхности также очищают от грязи и пятен до появления металлического блеска. Затем следует грамотно подобрать режим сварочного процесса. Выставляемый ток находится в зависимости от выбранного диаметра электродов. Его точное значение не надо измерять, сведения об этом указаны на упаковке и в сопроводительной эксплуатационной документации.

Наплавление следует осуществлять, используя аппараты и устройства для дуговой сварки ручным способом. Используемый ток может быть переменным, а также иметь постоянное значение. Сварку желательно осуществлять в нижнем положении или при небольшом наклоне изделия. Имеется возможность осуществлять наплавку «ванным» способом.

Особенности производства

Производственные линии состоят из нескольких участков:

- волочения и резки проволоки на отрезки требуемой длины;

- нанесения слоя защитного покрытия под давлением с последующей сушкой;

- упаковки готовой продукции.

При изготовлении особые требования предъявляются к химическому составу покрытия, которое защищает зону расплава от воздействия атмосферного воздуха и насыщает металл легирующими присадками.

На российском рынке встречаются электроды под маркой Т-590 или Э-320Х25С2ГР, выпущенные заводами Lincoln Electric, Zeller Welding, Волгодонским или Зеленоградским заводами, а также еще несколькими десятками предприятий, расположенными на территории РФ или странах ближнего зарубежья.

Рекомендуем к прочтению Правила подбора электродов для сварки чугуна

Т-590 от разных производителей.

Режимы ручной дуговой наплавки

Выбирать один из них нужно по целому ряду параметров – дополнительных и основных, в конечном итоге определяющих размеры и качество шва.

Главные характеристики – это:

• сила тока – в общем случае она должна быть тем выше, чем толще диаметр электрода и основной металл;

• напряжение (длина) дуги, определяемое как дистанция от конца стержня до поверхности заготовки – важно поддерживать ее короткой и стабильной;

• скорость – чем быстрее выполняется работа, тем меньше растекания материала, но тем выше риск непровара, поэтому нужно, чтобы процесс происходил равномерно;

• род и полярность тока – обратная актуальна для тонколистовых и высоколегированных предметов (чтобы не прожечь и не перегреть их), прямая – для массивных деталей.

К дополнительным параметрам относят количество проходов, толщину и химический состав наносимого слоя, местоположение стыка.

Особые свойства

При использовании Т-590 следует учитывать особенности стержней:

- Наносимый восстановительный слой отличается высокой прочностью и твердостью (от 58 до 64 по шкале HRC), но не рассчитан на ударные нагрузки большой силы. Материал склонен к растрескиванию, но дефекты не снижают работоспособность восстановленных деталей.

- При ремонте стальных изделий не следует наносить более 2 последовательных слоев металла (из-за увеличения риска выкрашивания фрагментов), для чугунных деталей допускается 1 проход электродом. Для нанесения дополнительного слоя необходимо использовать стержни с другим химическим составом, совместимым с основным материалом.

Содержание химических элементов в наплавляемом слое

Процентный состав нанесенного слоя металла:

- хром – от 22 до 27%;

- углерод – от 2,9 до 3,5%;

- кремний – от 2 до 2,5%;

- марганец – от 1 до 1,5%;

- бор – от 0,5 до 1,5%;

- сера – менее 0,035%;

- фосфор – не более 0,04%.

Плюсы и минусы

Характеристики электродов lb 52u Вне зависимости от основного назначения любого изделия или материала, оно обладает достоинствами и недостатками. Электроды модели Т-590 не являются исключением. К достоинствам присадочного материала, конечно же, относится то, что с их помощью без особого труда можно восстановить рабочие детали строительной техники, чья рабочая деятельность напрямую связана с постоянными нагрузками.

Отремонтированная деталь практически не отличается от заводской версии, этого удается достичь благодаря отличным характеристикам наплавочных электродов Т-590.

В том случае, если в процессе ремонта изделия или детали рабочая область не подвергается высокой термической обработке, то итоговый результат соединения обретает высокий уровень прочности. Помимо основного химического состава, в структуру материала могут добавляться различные дополнительные элементы, благодаря которым подобрать состав под определенную деталь очень легко. Стоит отметить, что подбирать наплавочный материал нужно исходя их химического состава детали, с которой предстоит работать.

Недостатков гораздо меньше, чем достоинств. К ним можно отнести следующие факторы. Наиболее главным недостатком является то, что наплавленный материал имеет низкий уровень пластичности, следовательно, из-за этого свойства область использование электрода достаточно сильно сужается (его нельзя использовать в работе с деталями, рабочая деятельность которых подразумевает постоянное изменения формы и т.д.).

Также присадочный материал нельзя использовать в два слоя, так это значительно увеличивает шанс возникновения трещин. Однако они также могут и сыграть полезную роль, разгрузив всю конструкцию. Избавиться от них достаточно легко после выполнения основной процедуры заварив их.

Применение

Основной сферой применения электродов является ремонт. С их помощью достаточно легко восстановить металлические детали. Чаще всего этот процесс происходит на промышленном уровне, однако при наличии специализированного оборудования электроды этой модели можно использовать в быту. С помощью наплавочного материала восстановить поверхность вышедшего из строя изделия или детали, при наличии определенных знаний, достаточно легко, следовательно, необходимость приобретения нового оборудования отпадает. Изделие, отремонтированное с помощью электродов модели Т-590, практически ни в чем не уступает заводской версии.

Общие данные

Сварочные электроды типа Т-590 применяют для сварки методом плавления. Металл при этом используют в агрессивных условиях. Сплав будет защищен от возможных стираний.

Актуален при работе с деталями, у которых большие показатели износа. Соединение получается прочным и при этом твердым. Можно подвергать сплав действию высоких температур, чтобы увеличить пластичность металла.

Наплавка происходит снизу. Нужно использовать статичное напряжение. Выбирайте прямую полярность, если хотите достичь успехов. Бобина соединения при этом не широкая, а узкая. Могут быть небольшие отклонения от нормы.

Основа для сварки модели Т-590 имеет комбинированное напыление. Если под рукой не оказалось этого вида электрода, можно его заменить моделями Esab OK 84 78 или ОЗН 6 АЕ НД.

![§ 90. материалы для наплавки. техника дуговой наплавки [1979 рыбаков в.м. - сварка и резка металлов]](http://takorest.ru/wp-content/uploads/d/1/d/d1d8524d9a6f2aa2d984697156d2088a.jpeg)