Виды алмазных сверл

Инструмент классифицируют по таким признакам:

- способу изготовления;

- форме рабочей части;

- материалу, с которым он может работать;

- диаметру;

- конструкции;

- способу реза.

Гальваника и спекание являются основными способами изготовления алмазных сверл. Первым способом, т. е. напылением, изготавливают изделия с режущей частью конического типа и трубчатой формы сложной конфигурации любого диаметра. Устойчивость к износу у них ниже, чем у режущего инструмента, изготовленного спеканием. При втором способе изделие изготавливается методом порошковой металлургии, у которого один недостаток – невозможность изготовления инструмента малого диаметра из-за технологической сложности процесса.

Форма рабочей поверхности может быть следующих типов:

- копьевидная или перовидная;

- коническая;

- шаровидная;

- цилиндрическая.

Изделие с цилиндрической формой рабочей части может быть трубчатым и кольцевым. У сверла алмазного трубчатого корпус цилиндрической формы выполнен из высококачественной стали (быстрорежущей, углеродистой, высоколегированной), на конце его выполнено напыление порошком разной фракции. Такие инструменты со стеклом и керамикой работают с охлаждением: в рабочую часть подается специальная жидкость (СОЖ) или вода.

Алмазное кольцевое сверло выпускается разных видов. Алмазная крошка или порошок может наноситься сплошным слоем на определенную высоту или на сегменты, расположенные по окружности с определенным шагом. Их может быть до 14 штук. Выпускаются сверла такого типа диаметром от 32 до 350 мм с высотой алмазного слоя до 10 мм.

Производители выпускают сверла, которые могут работать со многими материалами (универсальные) или для конкретного вида. В торговой сети в продаже имеются алмазные сверла по металлу, мрамору, стеклу, керамограниту и т. д

Поэтому при подборе изделия необходимо знать, в каком материале оно будет работать, и на эту особенность необходимо обратить внимание, как и на то, с помощью чего оно будет вращаться и с какой скоростью. Для вращения используют дрель, шуруповерт, электроотвертку или станки, у которых имеется соответствующей формы патрон для их закрепления

Скорость вращения зависит от диаметра применяемого сверла и от материала, в котором выполняется операция. Ориентировочные данные указаны в таблице.

| Диаметр, мм | Скорость вращения, об/мин |

| 100÷350 | 200÷500 |

| 50÷100 | 500÷1200 |

| 25÷50 | 1200÷2500 |

| 15÷25 | 2000÷4500 |

| 8÷15 | 2500÷6000 |

| 3÷8 | 3000÷12000 |

| 1÷3 | 6000÷18000 |

Особенности использования

Главное при работе с алмазными сверлами – не допускать их перегрева. Поэтому рекомендуется при выполнении сверлильной операции выполнять ее на минимальных оборотах и периодически окунать в воду. Есть рекомендации по применению инструмента с той или иной формой поверхности. Например, сверление отверстий в керамике и стекле необходимо осуществлять с применением инструмента трубчатой конструкции. Также необходимо осуществлять правильно сам процесс сверления. Его начинают, установив сверло под прямым углом. Работы должны осуществляться без ударов. Рекомендуется пользоваться приспособлениями специальной конструкции или кондукторами для облегчения процесса центрирования.

Материалы для производства борфрез

Материалом для производства хвостовиков борфрез служит среднеуглеродистая легированная сталь. Основная марка — 30ХГСА. А вот головки борфрез изготавливают из различных материалов. Перечислим их.

- Инструментальная углеродистая сталь (У10А, У12А). Инструменты из этих материалов отличаются низким сроком службы и стоят недорого. Применяются для обработки изделий их мягких металлов. Устанавливаются на дрели и граверы.

- Быстрорежущая сталь Р6М5. Инструментами из этого материала можно обработать практически все марки углеродистых и среднелегированных сталей. Такие борфрезы применяются чаще всего.

- Твердые сплавы. Рабочие части обычно изготавливают из металлокерамики (ВК25 и ВК30). Также встречаются изделия с головками из минералокерамики и безвольфрамовых твердых сплавов. Такими борфрезами обрабатывают заготовки из жаростойких и нержавеющих сталей, а также чугуна.

- Твердые сплавы с алмазным напылением. Это самый дорогой профессиональный инструмент.

Характеристика алмазных кругов

Алмазные круги для болгарки являются самыми прочными, что дает возможность их применения для выполнения работ по резке и шлифованию различных материалов. К таковым материалам, с которыми справляется алмазный диск, относятся:

- Керамические изделия

- Твердосплавные металлы

- Различные породы камня

- Кварцевое стекло

Достоинством алмазных кругов на болгарку является способность обработки асфальтной поверхности. Это обусловлено таким свойством, как повышенная износостойкость, что позволяет пользоваться такими насадками преимущественно продолжительное время.

Алмазный диск на инструменте

Важно обратить внимание! Одним из главных параметров алмазных дисков является их степень зернистости. Чем больше показатель зернистости, например, выше 180 единиц, тем выше уровень шлифования.

Отрезные и шлифовальные круги нужны для резки и полирования различных материалов, а заточные или точильные применяются для затачивания ручных инструментов

Прежде чем выполнять заточку при помощи таких кругов на болгарке, инструмент следует надежно зафиксировать в неподвижном положении

Отрезные и шлифовальные круги нужны для резки и полирования различных материалов, а заточные или точильные применяются для затачивания ручных инструментов. Прежде чем выполнять заточку при помощи таких кругов на болгарке, инструмент следует надежно зафиксировать в неподвижном положении.

Алмазные круги можно разделить на следующие виды:

- Сегментные изделия, которые имеют равномерные вырезанные части по наружной кромке. Рабочей областью называется наружная часть изделия. Применяются сегментные круги для резки железобетона, камня, арматуры и прочих материалов

Внешний вид сегментного диска

- Сплошной — он называется так по причине отсутствия граней и зубьев на рабочей поверхности. Применяется для резки керамогранита, керамической плитки и прочих видов камней натурального происхождения. Стоит отметить, что такие круги предназначаются преимущественно для мокрой резки

Внешний вид сплошного круга

- Турбо-сегментный или комбинированный — такие круги еще называются турбоволнами, так как они имеют одинаковые сегменты, которые расположены под соответствующим углом. Преимуществом таких кругов является плавность хода инструмента, а также минимальный уровень вибраций. Не рекомендуется для резки металла и железобетонных конструкций

Комбинированный круг для болгарки

В конструкции рассматриваемых изделий используется только алмазное напыление, так как именно данный вид материала является одним из самых твердых и прочных. Алмазная крошка, используемая в качестве напыления для дисков, делает изделие прочным, повышает его срок эксплуатации, исключает уменьшение диаметра, но при этом делает его более дорогостоящим по сравнению с абразивными кругами.

Вольфрамовые сверла для кирпича и камня

Вольфрамовые буровые коронки изготовлены из карбида вольфрама. Их применяют, когда необходимо просверлить отверстия в таких сверхпрочных и значительных по толщине материалах, как камень, бетонные и газобетонные блоки, кирпичная или каменная кладка. Могут быть размером от четверти дюйма (5 мм) до полутора дюймов (40 мм).

Сверла по камню, у которых хвостовики с круглым сечением, могут использоваться в обычных патронах дрели. Но еще лучше работать ударным сверлом SDS по бетону, у которого хвостовик не проскальзывает и быстро вставляется и извлекается из патрона дрели.

Сверла из карбида вольфрама используют в ударных дрелях-шуруповертах типа импакт, Hammer или Percussion, которые своим ударным воздействием или бурением измельчают участок кирпичной кладки, контактирующий с концом сверла.

Этими сверлами также можно сверлить предварительные отверстия в дереве, но эти отверстия более грубые, а само сверление будет идти медленнее. Предназначенное для древесины сверло пробивает слой, а вольфрамовое просто действует грубо и протыкает его. Для не слишком тонких строительных работ подойдет и этот вариант.

Emrys2 CC BY SA v3.0 / Wikimedia Commons

Сверло по камню, имеющее хвостовик SDS

Montauk, Creative Commons Attribution-Share Alike 3.0 Unported / Wikimedia Commons

Хвостовик SDS у сверла

Eugene Brennan

Дюбели для крепления к стене шкафов, кронштейнов и прочего, которые закрепляются в бетонной стене. С указанием максимального и минимального размера винта. Чтобы сделать отверстия, используют вольфрамовое сверло

ВНИМАНИЕ!

При сверлении стекла или кирпичной кладки необходимо надевать респиратор, чтобы защитить легкие от мельчайших твердых частиц.

Особенности сверления гранита

Что необходимо для сверления камня (в том числе гранита)? Рассмотрим этапы процедуры и подготовку к ней подробнее.

Подготовка рабочего места

Рабочая поверхность, на которую для обработки будет укладываться каменный элемент, должна быть не только прочной и надежной, но и совершенно ровной, а ее размеры не должны быть меньше габаритов обрабатываемого изделия

Очень важно, чтобы ни одна из частей последнего оставалась на весу

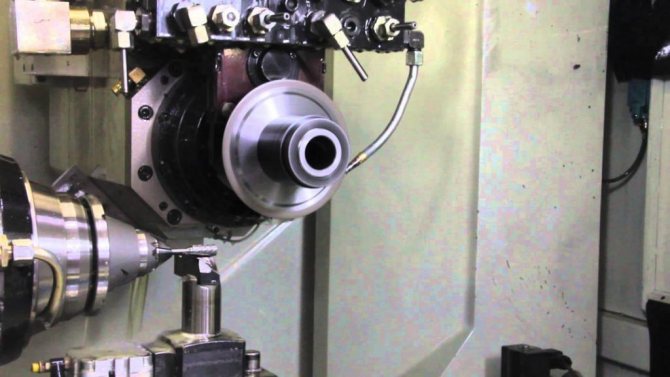

Специальный инструмент с встроенной подачей охлаждающей жидкости – профессиональный подход к сверлению природного камня

Инструменты и расходные материалы

Для успешного сверления гранита надо подготовить следующие инструменты и расходные материалы:

- электрическую дрель;

- сверлильную коронку требуемого диаметра, на рабочую часть которой нанесено алмазное напыление;

- воду.

Трубчатые сверла с алмазным напылением для сверления гранита и других камней

Чтобы алмазное сверло, при помощи которого будет формироваться отверстие в граните, не соскальзывало с гладкой поверхности, на месте обработки необходимо предварительно сделать углубление. С этой целью можно использовать обычное сверло по металлу.

Для чего необходима вода

Задаваясь вопросом о том, как просверлить гранит, следует иметь в виду, что выполнить такую процедуру без использования воды в качестве охлаждающей жидкости непросто. Охлаждение сверла по граниту в процессе работы обязательно, именно для этого в зону обработки необходимо подавать воду.

Приспособление для подачи воды в зону сверления

Простейшее приспособление для охлаждения сверла по камню можно изготовить из пластиковой бутылки, проделав в ее крышке несколько небольших по диаметру отверстий. Вы получите некое подобие брызгалки, которую очень удобно использовать в процессе обработки. Следует иметь в виду, что при сверлении вода всегда должна находиться под рукой, чтобы в любой момент иметь возможность охладить нагретое сверло.

Выбрав по требуемому диаметру алмазное сверло, которое оптимально подходит для сверления камня (в том числе такого твердого, как гранит), инструмент необходимо зафиксировать в патроне электродрели. После этого можно приступать к формированию отверстия в обрабатываемом изделии.

Альтернатива водяному охлаждению – коронка с жирообразной смазкой внутри, вытекаемой при нагреве в зону сверления

Как выполняется сверление

Как просверлить камень, чтобы не расколоть его, а сформировать в нем качественное отверстие? Таким вопросом задаются те, кто никогда ранее не сталкивался с выполнением процедуры и собирается осуществить ее своими руками. В таких случаях всегда следует помнить о том, что используемый инструмент нельзя ставить в перфораторный режим, так как создаваемая ударная нагрузка может стать причиной раскола обрабатываемого изделия.

Нажим сверла по камню в процессе обработки должен быть небольшим, при этом надо следить, чтобы режущий инструмент не повредил полированную поверхность изделия. Не стоит забывать и о том, что в просверленный участок отверстия, в котором продолжает работать сверло, должна постоянно подаваться вода

Очень часто для выполнения такого важного условия вокруг формируемого отверстия создается бортик из средней части пластиковой бутылки, который крепится к граниту при помощи обычного скотча. Во внутреннюю часть такого бортика заливается вода, уровень и наличие которой постоянно контролируется

Использовать это нехитрое приспособление, предотвращающее не только перегрев сверла, но и образование каменной пыли, можно только при обработке горизонтальных поверхностей.

Профессиональные сверла по стеклу ZAUBER – обзор

Стекло, керамика и фарфор – это материалы с особой структурой, а потому для работы с ними требуются специализированные сверла. Обычно такие сверла представляют собой центрированную круглую ось из металла с накладками, плотно впаянными в нее.

Небольшой наконечник с вышлифованными кромками из твердых сплавов гарантирует аккуратное и быстрое высверливание даже самых хрупких поверхностей.

Профессиональные высококачественные сверла по стеклу отличаются длительным сроком службы. Такое сверло по стеклу 2 мм диаметром и более дает возможность выполнять необходимые работы с отменной точностью и эффективностью. Все профессиональные сверла, включая модели с алмазным напылением, изготавливаются по новейшим технологиям, за счет чего приобретают лучшие качества:

Профессиональные высококачественные сверла по стеклу отличаются длительным сроком службы. Такое сверло по стеклу 2 мм диаметром и более дает возможность выполнять необходимые работы с отменной точностью и эффективностью. Все профессиональные сверла, включая модели с алмазным напылением, изготавливаются по новейшим технологиям, за счет чего приобретают лучшие качества:

- Хорошая концентрация наряду с мелкой дисперсией алмаза позволяет получить отличную режущую способность, а потому получаются ровные отверстия и исключаются сколы.

- Надежное крепление сверла со шпинделем сокращает возможные биения со стороны инструмента и – как результат – отличное качество работы.

- Отверстия для охлаждающих и других составов существенно продлевают длительность службы сверла.

Профессиональное алмазное сверло по стеклу

Для аккуратной работы со стеклянными поверхностями или другими хрупкими материалами предусмотрены алмазные сверла, где наконечник имеет особую форму. Сами сверла чаще всего изготавливаются из латуни, сверху покрытой тонким слоем алмазной крошки. Сегодня такие сверла производят, используя метод термического спекания, что гарантирует им безупречную прочность.

А поскольку отверстия необходимо делать на небольших оборотах, то и алмазное сверло по стеклу 6 мм является быстро остывающим. Тем не менее, при работе с подобными инструментами требуется дополнительное охлаждение.

В основу любого сверла для работы со стеклом входит алмаз, за счет чего получается гладкий наконечник, гарантирующий беспрепятственное и точное сверление поверхности. Идеально для просверливания отверстий подходит комплект сверл для стекла от китайского производителя ZAUBER с разными диаметрами 4/5/6/7/8 мм и до 100 мм. Сами сверла сделаны из прочной стали, алмазный слой наносится при помощи термического спекания, после чего изделия покрываются лаком. Длина сверла в данном случае 75 миллиметров, что идеально подходит для работы с плоским стеклом.

Сверло по стеклу 2 мм и выше не имеет зубцов или желобов, в данном случае наконечник заканчивается напылением. Однако есть и модифицированные сверла по стеклу, которые принято называть «балеринками». Такие насадки предназначаются для проделывания в хрупких поверхностях больших отверстий, и ими нужно сверлить изделие с обратной стороны на небольших оборотах.

Сверло по стеклу 2 мм и выше не имеет зубцов или желобов, в данном случае наконечник заканчивается напылением. Однако есть и модифицированные сверла по стеклу, которые принято называть «балеринками». Такие насадки предназначаются для проделывания в хрупких поверхностях больших отверстий, и ими нужно сверлить изделие с обратной стороны на небольших оборотах.

Плюс ко всему существуют алмазные сверла для работы со стеклом, которые идеально подходят для сверления зеркал и листового стекла. Яркий пример тому – сверла итальянского происхождения ZAUBER от 6 до 70 миллиметров. Эти сверла отлично подходят для работы с зеркалами и стеклом разной толщины при помощи ручного, полуавтоматического и автоматического оборудования.

При выборе сверла для работы с хрупким стеклом необходимо учитывать стойкость алмазного слоя, метод сверления и всю конструкцию. Исходя из этого, существует алмазное сверло по стеклу 3 и более миллиметров для различных работ:

- Со сверлильными станками.

- С зенкерами.

- С ручными инструментами.

Алмазное трубчатое сверло по стеклу

Алмазное трубчатое сверло по стеклу представляет собой цилиндрическую коронку, один край которой покрыт слоем твердых алмазных крупинок. Такое напыление позволяет получить максимально ровные края отверстия, а при сверлении не образуются сколы. Точные и аккуратные отверстия сделают внешний вид любого изделия очень красивым.

Алмазное трубчатое сверло по стеклу представляет собой цилиндрическую коронку, один край которой покрыт слоем твердых алмазных крупинок. Такое напыление позволяет получить максимально ровные края отверстия, а при сверлении не образуются сколы. Точные и аккуратные отверстия сделают внешний вид любого изделия очень красивым.

Трубчатые гальванические сверла ZAUBER от 0 до 5 миллиметров подходят для работы со стеклом, керамикой, кафелем и другими хрупкими поверхностями. Эти изделия идеальный вариант для домашнего использования, а также на производстве с небольшими объемами сверления. Не нужно забывать, сверла гальванического типа не могут нормально и долго функционировать без охлаждения.

Сверлить стекло можно при помощи ручной или электрической дрели, однако специалисты рекомендуют использовать именно электрический инструмент. Это объясняется тем, что для обработки стекла требуются высокие обороты сверла и минимальные нагрузки на высверливаемый материал. У китайского производителя ZAUBER есть специальные алмазные сверла под дрель с прямым хвостовиком из высокопрочной стали, изготовленные при помощи термического спекания и покрытые лаком.

Технология изготовления борфрез

Изготовление борфрез ведется в два этапа.

- Изготовление хвостовика для борфрезы.

Пруток разрезается.

- Один его конец заправляется на шлифовально-обдирочном станке.

- Пруток правится на правильно-калибровочном станке.

- Конец подрезается, центрируется и отрезается.

- Подрезается второй конец.

- Протачивается конус и снимается фаска.

- На конусе фрезеруется канавка.

Производство борфрезы.

- К хвостовику припаивается заготовка.

Удаляются остатки флюса.

Хвостовик протачивается по наружному диаметру.

Снимается фаска и подрезается шейка.

Происходят закалка и отпуск.

Хвостовик шлифуется по диаметру.

Рабочая часть шлифуется по наружному диаметру.

Обрабатывается профиль головки.

Шлифуются шейка рабочей части и торец хвостовой части.

Шлифуются зубья борфрезы.

Изделие промывается.

Наносится маркировка.

Фотография №3: изготовление борфрезы

Что это такое – долото?

У людей, не имеющих отношения к добыче ископаемых, этот инструмент ассоциируется чаще всего с орудием ручного труда, предназначенным для обработки древесных пород. Сегодня буровое долото совершенно не имеет ничего общего со столярным инструментом. Но ранние бурильные техники, необходимые для проходки скважин, напоминали ударными методами плотницкую работу по дереву.

В тот период долото для бурения имело внешнее сходство с инструментом столяра. Современные технологии шагнули далеко вперёд, внешний вид бурильного оборудования изменился, а термин сохранился.

Многочисленные модернизации существенно расширили возможности этого инструмента. Разнообразие форм и размеров долот позволяет подобрать бурильное оборудование для работ любого типа, значительно повышая скорость бурения и качество скважин. Современные производители предлагают долота с диаметром от 46 мм до 1000 мм.

Инструменты: алмазные сверла

Одним из самых твердых минералов является алмаз. Именно поэтому для обработки разнообразных материалов, характеризующихся высокой прочностью, применяются специальные алмазные сверла. Они изготавливаются по технологии спекания, которая позволяет получать изделия высокой плотности.

Сегодня алмазное сверло может быть изготовлено с самыми различными формами насадок: цилиндрической, шаровой, конической и многими другими. Отдельные разновидности этого инструмента применяются для работы со стеклом или керамикой. Конические насадки изготовляются, как правило, диаметром от шестнадцати до восьмидесяти пяти миллиметров. Они применяются при работе со стеклом для шлифования отверстий. Стойкость такого инструмента до состояния износа составляет около десяти-четырнадцати метров, а в натуральном камне — девять-двенадцать метров.

Сегодня алмазное сверло может быть изготовлено с самыми различными формами насадок: цилиндрической, шаровой, конической и многими другими. Отдельные разновидности этого инструмента применяются для работы со стеклом или керамикой. Конические насадки изготовляются, как правило, диаметром от шестнадцати до восьмидесяти пяти миллиметров. Они применяются при работе со стеклом для шлифования отверстий. Стойкость такого инструмента до состояния износа составляет около десяти-четырнадцати метров, а в натуральном камне — девять-двенадцать метров.

Инструменты такого типа не требуют постоянного охлаждения и заточки во время выполнения работы. От перегрева их можно легко защитить периодическим погружением в емкость с холодной водой. Помимо этого, от повышения температуры в процессе применения хорошо помогает использование инструмента на небольшой скорости вращения. Перед началом работы следует обязательно накернить место предстоящего сверления.

Инструменты такого типа не требуют постоянного охлаждения и заточки во время выполнения работы. От перегрева их можно легко защитить периодическим погружением в емкость с холодной водой. Помимо этого, от повышения температуры в процессе применения хорошо помогает использование инструмента на небольшой скорости вращения. Перед началом работы следует обязательно накернить место предстоящего сверления.

Современные алмазные сверла производятся или при помощи метода порошковой металлургии, или гальваническим способом. Применение последнего позволяет изготовить инструменты абсолютно любой конфигурации, но, вследствие однорядного расположения зерен, характеризующиеся довольно низкой степенью стойкости острых кромок. Метод порошковой металлургии позволяет получить алмазные сверла, обладающие очень высокой степенью стойкости. Однако при помощи данного способа можно производить исключительно инструменты большого диаметра. Это объясняется тем, что для прочности создаваемой конструкции требуется наличие зазоров между алмазными зернами, а при небольших размерах сверла эти зазоры равняются размерам зерен, и инструмент в конечном итоге разрушается. Падает кромкостойкость и эффективность его применения.

Специалисты рекомендуют использовать алмазные сверла при выполнении особо сложных работ, для которых применение традиционных сверл твердосплавного типа невозможно или затруднено. Также данный инструмент находит активное применение в быту, в массовом производстве зеркал, при проведении камнеобработки и разнообразных строительно-монтажных работ. К примеру, очень распространено алмазное сверление отверстий в бетоне. Кроме того, инструменты такого рода используют при работе с различными особо твердыми и закаленными сплавами, стеклом и керамикой, а также в оптической, часовой и ювелирной отраслях промышленности. Отдельно стоит отметить радиоэлектронику, приборостроение, машиностроение и все те сферы, где в настоящее время используются материалы с высокой твердостью. В данном случае только алмазное сверло выступит в качестве эффективного средства обработки отверстий.

Специалисты рекомендуют использовать алмазные сверла при выполнении особо сложных работ, для которых применение традиционных сверл твердосплавного типа невозможно или затруднено. Также данный инструмент находит активное применение в быту, в массовом производстве зеркал, при проведении камнеобработки и разнообразных строительно-монтажных работ. К примеру, очень распространено алмазное сверление отверстий в бетоне. Кроме того, инструменты такого рода используют при работе с различными особо твердыми и закаленными сплавами, стеклом и керамикой, а также в оптической, часовой и ювелирной отраслях промышленности. Отдельно стоит отметить радиоэлектронику, приборостроение, машиностроение и все те сферы, где в настоящее время используются материалы с высокой твердостью. В данном случае только алмазное сверло выступит в качестве эффективного средства обработки отверстий.

Сверло по металлу

Для обработки отверстий методом резания по металлу используются различные виды сверл: спиральные, центровочные, плоские (перовые) и всевозможные специальные приспособления. Сверлить можно легированную и нелегированную сталь, «нержавейку», стальное литье, серый чугун, кислото- и жаростойкую сталь

Важно к каждому виду точно подобрать сверло, обладающее достаточной термостойкостью

Спиральные сверла

Наибольшей популярностью пользуются спиральные сверла с диаметром от 0,1 до 80 мм. Рабочая основа такого сверла состоит из двух частей: цилиндрической и режущей. В цилиндрической части находятся две винтовые стружечные канавки, по которым в ходе сверления отводится металлическая пыль и стружка. Там же имеются ленточки, которые служат для минимизации трения инструмента о стенки отверстия.

Режущая часть – это две остро заточенные кромки, расположенные по отношению друг к другу под тупым углом: для разных материалов он отличается. К примеру, сталь и чугун обычной твердости обрабатываются сверлом с углом 115—118°. Для того чтобы исключить заклинивание или повторную резку стружки, в режущей части сверла предусмотрен обратный конус.

Для крепления сверла в патроне инструмента имеется хвостовик, который бывает цилиндрическим, коническим, в виде трех-, четырех- или шестигранника, а также типа SDS. Чтобы конический хвостовик не проворачивался вхолостую в процессе работы, его снабжают специальной удерживающей лапкой.

Центровочные сверла

Лучший режущий инструмент для быстрого формирования центровочных отверстий. На изготовление таких сверл идет быстрорежущая сталь, поэтому изделия обладают исключительно высокими характеристиками по прочности. С помощью центровочного сверла мастер может легко просверлить аккуратное отверстие диаметром от 0,5 до 10 мм, расположенное строго перпендикулярно к обрабатываемой поверхности.

Все сверла этого вида делятся на 4 группы:

- Тип А – для отверстий с углом 60° без предохранительного конуса.

- Тип В – то же, но с предохранительным конусом и с углом 120°. Отличается от типа А диаметром хвостовика.

- Тип С – угол 75° г (конус-предохранитель не предусмотрен).

- Тип R – режущая кромка выполнена не с углом, а с радиусом.

Центровочные сверла диаметром до 0,8 мм делают односторонними; все, что свыше 0,8 мм, – двухсторонние.

Перовые сверла

Для сверления отверстий большого диаметра выпускаются перовые сверла. На вид они похожи на лопаточку и, в отличие от спиральных или винтовых, имеют плоскую рабочую часть.

Сверла с твердосплавными пластинами

Для работы с труднообрабатываемыми видами стали используют сверла с твердосплавными пластинами. Они предназначены для сверления жаростойких сталей, чугунов и часто применяются в ручных электроинструментах – дрелях, перфораторах других. За счет специальной формы хвостовика сверло с пластиной может работать с ударом.

Безопасно ли использовать воду рядом с моей дрелью?

Само собой разумеется, что при использовании дрели возле воды следует проявлять особую осторожность. При сверлении любого материала вы всегда должны носить защитные очки и защитную одежду, чтобы не допустить травм от разлетающихся осколков

Такую же осторожность следует проявлять при использовании воды рядом с вашей дрелью

При сверлении любого материала вы всегда должны носить защитные очки и защитную одежду, чтобы не допустить травм от разлетающихся осколков

Такую же осторожность следует проявлять при использовании воды рядом с вашей дрелью

Вода может подаваться на ваш материал через насос, кран, капельницу или вы можете погрузить материал в воду так, чтобы примерно 1 см покрыл материал, который вы собираетесь сверлить.

Если вы сверляете плитку на стене, вы можете выдавить воду на плитку с помощью губки.

Если вы сверляете большие куски стекла или камня, вы можете создать замазочное кольцо, которое будет служить колодцем для вашей воды.

Существуют масляные смазки, но, исходя из нашего многолетнего опыта, мы обнаружили, что вода работает так же хорошо, и, конечно же, намного дешевле!

Вязкость жидкости для мытья посуды может помочь, однако добавьте в воду всего пару капель, пена вам не нужна!

На изображении ниже изображен кусок пляжной керамики, который мы просверлили. Лоток представляет собой пластиковый поднос для еды на вынос, а материал, на который опирается керамика, — это абразивный шлифовальный блок, сделанный своими руками. Затем мы наполнили желоб так, чтобы вода покрывала только просверливаемый кусок фарфора и только кончик сверла.

На что обратить внимание при выборе

Выбирая оснастку, обратите особенное внимание на вид хвостовика. Основная часть производителей делают его подходящим для всех типов, универсальным

Также он может комплектоваться набором переходников.

Инструмент для других случаев подбирается специально, под конкретный тип работ. Специалисты советуют подбирать дрель от того же производителя, что и коронка — это обусловлено большей совместимостью деталей. Все тесты и замеры производятся компанией-производителем со своим же оборудованием. Поэтому использование коронки и дрели от разных фирм может привести к результатам, выходящим за рамки инструкции.

Окончательное решение по выбору стоит принимать, сверившись с объемом предстоящей работы. Для создания нескольких небольших отверстий будет достаточно стандартной коронки. А при занятиях строительными работами на постоянной основе стоит задуматься о приобретении профессионального оборудования.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах. Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов

Область применения

Алмазы являются непременной составляющей процесса обработки особенно твердых и хрупких материалов. Сфера их использования чрезвычайно разнообразна. С помощью алмазного инструментария обрабатывают не только резину и пластмассу, но стекло и даже камень. Область использования алмазов широка. Окончательно они покорили производственные сферы с открытием искусственных алмазов. Это произошло в 1957 году с подачи американской корпорации «Дженерал Электрик».

На отечественном рынке линейка инструментов на основе искусственных алмазов запущена в 1966 году Полтавским алмазным заводом.

Сверла для древесины

Относительно небольшие отверстия до 12 мм в древесине или древесных композитах (ДСП, МДФ) можно сверлить обычным спиральным сверлом для металла. Но отверстия, к которым предъявляются повышенные требования по точности размеров и чистоте поверхности выполняют сверлами, специально предназначенными для древесины. Их изготавливают из инструментальной или углеродистой стали и для металла они не годятся.

Спиральные сверла.

Предназначены для сверления малых и средних по диаметру отверстий. Как уже отмечалось, вместо них можно использовать спиральные сверла для металла, но отверстия после них получаются хуже качеством.

Винтовые сверла.

Имеют острую режущую кромку и шнекоподобную форму. Благодаря последней из отверстия легко удаляется стружка. Это качественные сверла, которые применяют, если требуется получить глубокое отверстие с гладкой стенкой.

Перьевые сверла.

Используются для получения отверстий относительно больших диаметров – от 10 до 25 мм и более. Это самые простые и недорогие сверла, их можно даже изготовить самому из подходящей пластины и круглого стержня. Но качество отверстий после них получается невысоким – шершавые стенки, не очень точные размеры.

Коронка.

Термин «коронка» говорит о том, что этот инструмент выполнен в виде полого цилиндра, на кромках которого располагаются зубья. Сверление получается в виде кольца, из которого затем удаляется внутренняя часть. Коронка – незаменимый инструмент, если требуется получить большое отверстие – до 100 мм и более. В магазинах ее предлагают в виде набора, в котором имеется оправка, центровочное сверло с хвостовиком и несколько коронок разных диаметров.

Сверло Форснера.

Это инструмент для выполнения точных отверстий в древесине (особенно мягкой), ДСП, ламинате и пр. У него имеется центровочное острие и подрезатель с острой кромкой. Благодаря последнему отверстие получается точным и гладким. Если нужно получить глухое отверстие с гладкими стенками и точными размерами, сверло Форснера справится с этой работой наилучшим образом.

Обзор популярной продукции

Технические характеристики сверл по керамограниту и коронок зависят от способа изготовления и крепления кристаллов алмаза.

Различают:

- Метод порошковой металлургии

- Гальванический метод

- Диффузно-вакуумный метод.

К плюсам порошковой металлургии можно отнести долговечность бура и высокий рабочий ресурс. Плюсы гальванических изделий — низкая себестоимость. Но самое прочное и эффективное сверло по керамограниту — вакуумное.

Обзор товара:МонАлиТ (Россия)

Сверла по керамогранитным плитам алмазные МонАлиТ диффузной варки работают с водяным охлаждением. Ресурс выработки буров диффузно-вакуумной сварки, в отличие от гальванического напыления, увеличивается в 50 раз.

Модели МонАлиТ имеют диаметр от трех до семидесяти миллиметров. Цена на изделия растет пропорционально диаметру и составляет 520 — 6 980 рублей (для 700 мм).

Обзор товара:Hawera (Германия)

Алмазные сверла Hawera по керамограниту вакуумной спайки продаются в наборе из трех штук. Изделия отличаются высокой стойкостью. Благодаря функции самоохлаждения, буры работают без смачивания водой.

Смотрим видео о данной продукции:

Также особенностью алмазных сверл по керамограниту Hawera является возможность работы без центрирующих устройств (держателей и станков). Комплектация набора: сверла диаметром 6, 8 и 10 мм. Цена набора — 5 600 рублей.

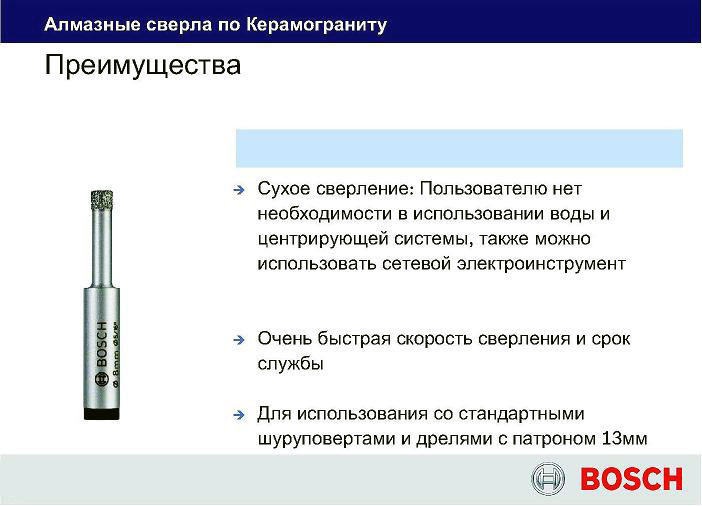

Обзор товара:Bosch Easy Dry Best (Германия)

Особенностью алмазного бура Bosch Easy Dry Best является сухое сверление. Вам не нужно постоянно охлаждать бур, так как в конструкции предусмотрено охлаждение кристаллических сегментов с помощью автоматической подачи жидкости на наконечник. Охлаждающая жидкость поступает через острие сверла по керамограниту при включении рабочего режима. Цена изделия — 1120 рублей.

Внутри сверла находится охлаждающая жидкость. У других производителей её нет, и пользоваться ими нужно как обычными коронками «по мокрой».

Внутри сверла находится охлаждающая жидкость. У других производителей её нет, и пользоваться ими нужно как обычными коронками «по мокрой».