Область применения

Металлопрокат стали 40Х получил широкое применение в машиностроительных отраслях для производства изделий повышенной прочности и выносливости при воздействии интенсивных нагрузок:

- труб для отопительных систем;

- дисков, роторов для паровых турбин;

- коленчатых и кулачковых валов;

- крепежных деталей.

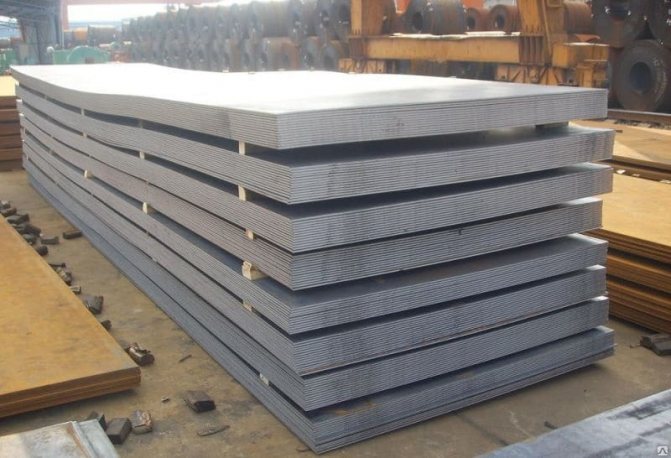

Листовую сталь используют:

- для холодной и горячей штамповки;

- обшивки каркасных конструкций.

Из прутков, изготовленных по ГОСТу 5950-2000, производят инструменты, применяющиеся в условиях небольших скоростей и температур, не превышающих 2 тыс. градусов.

Для изготовления основных деталей арматуры атомных станций

Сплав поставляется в виде кускового металла, обработанного горячим штампованием или в форме крепежных изделий. Применение конечного продукта при температуре свыше +500°С не допускается.

Арматура для атомных станций также изготавливается из стали

Металл деталей теряет свои свойства и не рекомендован к применению при температуре ниже -60°С. Не допускается использовать детали сечением более 30 мм и прочностью менее 1000 Н. Требуются два этапа обработки — прокаливание и отпуск.

Детали арматуры, изготавливаемые из стали

Для изготовления шпинделей и штоков

Материал поставляется в форме сортового проката. Конечный продукт допускается к использованию в температурных пределах -40…+450°С при условии прокаливания.

Шпиндель, изготовленный из стали

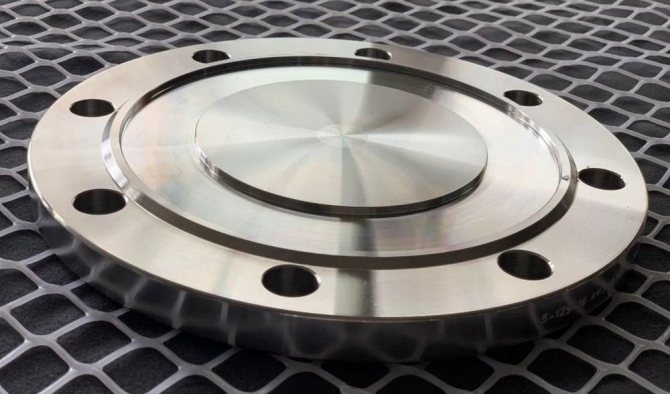

Для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок

Форма поставки — кусковой металл, прошедший горячее штампование или прокатные заготовки. Сплав сохраняет структуру и свойства при температуре окружающей среды -40…+450°С.

При использовании для блоков и стволов арматуры, нижний температурный порог составляет -30°С. Допускаются к применению заготовки, улучшенные прокаливанием и высоким отпуском, не подвергавшиеся сварке.

Фланец из стали

Для крепежных деталей арматуры

Нижняя граница допустимой температуры среды составляет -60…-40°С. Каждый образец продукции подвергается испытанию по Шарпи на удар маятникового копра в месте напротив надреза. Результат считается положительным, если показатель вязкости к действию ударной нагрузки равен или превышает 300 кДж/м.

Крепежные детали из стали

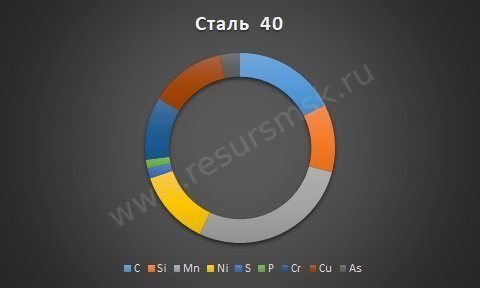

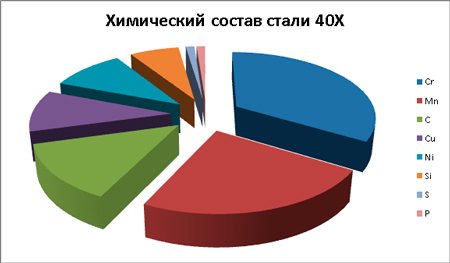

Химический состав стали.

Основные показатели химического состава Стали 40Х оговорены в её маркировке – от 0,36 до 0,44%, а буква Х означает присутствие легирующего элемента – хрома, доля которого в составе от 0,8 до 1,1%. Ниже приведён полный состав:

- железо (Fe) – до 97%;

- кремний (Si) – от 0,17 до 0,37%;

- марганец (Mn) – от 0,5 до 0,8%;

- никель (Ni) – до 0,3%;

- сера (S) – до 0,035%;

- фосфор (P) – до 0,035%;

- хром (Cr) – от 0,8 до 1,1%;

- медь (Cu) – lдо 0,3%;

Существующие ГОСТы на Сталь 40Х.

Ввиду большого разнообразия существующего проката и заготовок из Стали 40Х, качество и характеристики всего выпускаемого ассортимента регламентируются следующими ГОСТами:

- круг Саль 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный;

- круг Сталь 40Х ГОСТ 7417-75 круг (пруток) калиброванный;

- круг Сталь 40Х ГОСТ 14955-77 круг (пруток) со специальной отделкой поверхности (серебрянка);

- шестигранник Сталь 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный;

- шестигранник Сталь 40Х ГОСТ 8560-78 шестигранник калиброванный;

- лист Сталь 40Х ГОСТ 19903-74 прокат листовой горячекатаный;

Сталь 40Х. Механические свойства.

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: | 500-800 | 245 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| нормализация | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 | |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

| 100-300 | 14 | 35 | 34 | ||||||

| закалка, отпуск | 300-500 | 315 | 315 | 570 | 12 | 30 | 29 | 167-207 | |

| 500-800 | 11 | 30 | 29 | ||||||

| нормализация | до 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| 100-300 | 345 | 17 | 40 | 54 | |||||

| 300-500 | 14 | 38 | 49 | ||||||

| закалка, отпуск | до 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | |

| 100-300 | 15 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Механические свойства Стали 40Х в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

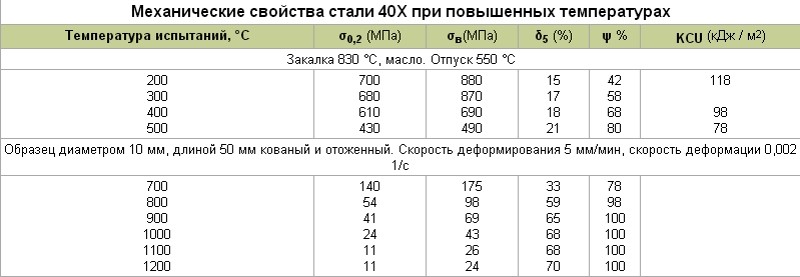

Механические свойства при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожжённый. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 | 140 | 175 | 33 | 78 | – |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Предел выносливости

| σ-1, МПА | J-1, мПа | n | Состояние стали |

| 363 | 240 | 106 | σв=690 МПа |

| 470 | 106 | σв=690 МПа | |

| 509 | 5*106 | σ0,2=690 МПа, σв=690 МПа | |

| 333 | σв=690 МПа | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С |

Ударная вязкость Стали 40Х KCU (Дж/см.кв.)

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Т= -70 °С | Термообработка |

| 160 | 148 | 107 | 85 | Закалка 850 °С, масло, отпуск 650 °С |

| 91 | 82 | 54 | Закалка 850 °С, масло, отпуск 580 °С |

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

Физические свойства Стали 40Х

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2,14 | 7820 | 210 | |||

| 100 | 2,11 | 11,9 | 46 | 7800 | 466 | 285 |

| 200 | 2,06 | 12,5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2,03 | 13,2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1,85 | 13,8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1,76 | 14,1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1,64 | 14,4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1,43 | 14,6 | 28,8 | 7590 | 634 | 936 |

| 800 | 1,32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26,7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28,8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 |

|

σв |

временное сопротивление разрыву (предел прочности при растяжении), МПа |

|

σ0,05 |

предел упругости, МПа |

|

σ0,2 |

предел текучести условный, МПа |

|

δ5, δ4, δ10 |

относительное удлинение после разрыва, % |

|

σсж0,05 сж |

предел текучести при сжатии, МПа |

|

ν |

относительный сдвиг, % |

|

sв |

предел кратковременной прочности, МПа |

|

ψ |

относительное сужение, % |

|

KCU |

ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 |

|

sT |

предел пропорциональности (предел текучести для остаточной деформации), МПа |

|

HB |

твердость по Бринеллю |

|

HV |

твердость по Виккерсу |

|

HRCэ |

твердость по Роквеллу, шкала С |

|

HRB |

твердость по Роквеллу, шкала В |

|

HSD |

|

|

ε |

относительная осадка при появлении первой трещины, % |

|

Jк |

предел прочности при кручении, максимальное касательное напряжение, МПа |

|

σизг |

предел прочности при изгибе, МПа |

Процесс сварки

Сварочная деятельность с легированными сталями довольно трудна, в связи с особенностями, вызывающими образования хрупких элементов в околошовной зоне из-за закалки (то есть сварка должна исполняться по определенной технологии). В лучшем случае проводить сварочные работы лучше перед отпуском изделия при прогреве или перед отжигом, но исключительно после сварки. Температурное воздействие на сплав 40ХН заключается в закаливание сплава, сопровождающееся дальнейшим отпуском изделия. После таких манипуляций свойства стали приобретают удвоенную выносливость к образованию трещин по сравнению с состоянием до сварочных работ. Предел выносливости стали же возрастает в 6 раз.

Для сварки элементов, изготовленных из этой стали, требуется первоначально добиться твердости Н=2860-3020 МПа. В этом помогает термообработка стали 40ХН, с последующим отпуском в температурах от 550 до 860 градусов Цельсия. Далее изделие подвергается повторному нагреву в электропечи при температурах от 350 до 400 градусов Цельсия.

Лист стали 40ХН

Затем производится сам процесс сварки в два слоя с обязательной зачисткой от шлака швов в режиме силы сварочного тока от 160 до 200 А

Не мало важно чтобы ток был постоянным с обратной полярностью. Для сварки обычно применяются высококачественные электроды с маркировкой УОНИ 13/55 типа Э50А с диаметром в 4 миллиметра и катетом шва в 8 миллиметров

Трудности сварочных работ

Сталь 40Х относится к четвертой группе по свариваемости. Выполнение сварочных швов может приводить к образованию трещин. Снизить проявление этих дефектов можно с помощью предварительного подогрева. Также требуется предварительная подготовка кромок. Выполнять сварочные работы этой марки можно дуговой сваркой: ручной или электрошлаковой, также можно применить контактную сварку. После контактно-точечной потребуется дополнительная термообработка. Для ручной сварки применяются специальные электроды для легированных сталей Э85 УОНИ-13/85. Тип и положение свариваемого шва могут быть любые.

Область применения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать причиной образования различных трещин. Именно поэтому материал 40Х перед выполнением сварочных работ предварительно разогревается, что позволяет избежать просто огромного количества проблем с эксплуатацией полученного изделия.

Кроме этого, требуется проводить предварительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется термическая обработка.

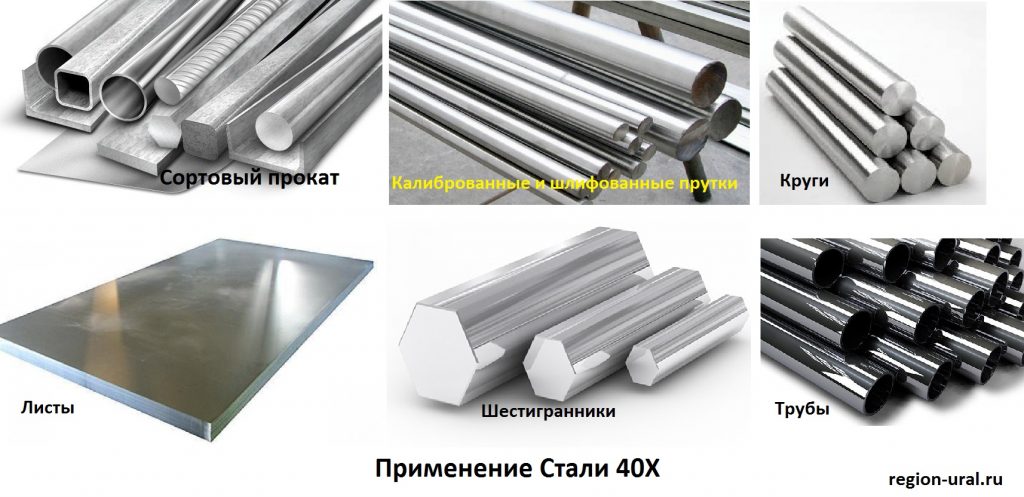

Другие свойства рассматриваемого материала определяют его широкое применение. На производственные площадки поставляются заготовки следующего типа:

- Листы. Листвой металл получил широкое распространение, к примеру, при холодной или горячей штамповке. Кроме этого, листы металл используются при обшивке каркасных конструкций.

- Поковки используются в качестве основы при создании различных изделий.

- Трубы сегодня весьма распространены, к примеру, при создании отопительной системы или для транспортировки различной жидкости.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для различных деталей.

Круг ф 160 ст 40Х с обточкой

После проведения термической обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может использоваться для получения различных ответственных конструкций, к примеру, осей, валов, зубчатых колес, болтов или плунжеров. Аналоги зарубежные могут использоваться для изготовления деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и железнодорожных конструкций.

Для существенного увеличения эксплуатационных характеристик получаемых изделий проводится различная термическая обработка.

Закалка приводит к существенному повышению твердости поверхности, однако хрупкость снизить можно только при отпуске. Достигнуть требуемых показателей можно только при соблюдении особенностей технологии.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

| Оси, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, кулачки, зубчатые венцы, болты, полуоси, пиноли, втулки и другие детали повышенной прочности. Валы, диски и роторы паровых турбин., трубы. |

| Сортовой прокат — ГОСТ 4543-71 Поковки — ГОСТ 8479-70 Трубы — ГОСТ 8733-74 |

| C | Si | Mn | S | P | Cr | Ni | Cu | N |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | ≤0,035 | ≤0,035 | 0,8-1,1 | ≤0,3 | ≤0,3 | ≤0,008 |

| Ac1 | Ac3 | Ar1 | Ar3 |

| 743 | 815 | 693 | 730 |

| ГОСТ | Режим термообработки | Сечение, мм | σ 0,2Н/мм 2 | σ вН/мм 2 | δ ,% | Ψ , % | KCU,Дж/см 2 | HRC | HB | ||

| Операция | t, ºC | Охлаждающаясреда | не менее | ||||||||

| 4543-71 | Отжиг | 820-840 | С печью | 5-250 | Не определяются | — | ≤217 | ||||

| ЗакалкаОтпуск | 845-875450-550 | МаслоВода или масло | ≤80 | 785 | 980 | 10 | 45 | 59 | — | — | |

| 81-150 | 8 | 40 | 54 | — | — | ||||||

| 151-250 | 7 | 35 | 51 | — | — | ||||||

| 8479-70 | ЗакалкаОтпуск | 840-860550-650 | Вода или маслоВода, масло, воздух или печь | ≤100 | 490 | 655 | 16 | 45 | 59 | — | 212-248 |

| 101-300 | 490 | 655 | 13 | 40 | 54 | — | |||||

| 301-500 | 395 | 615 | 13 | 35 | 49 | — | 187-229 | ||||

| 501-800 | 315 | 570 | 11 | 30 | 29 | — | 167-207 | ||||

| НормализацияОтпуск | 850-870560-650 | ВоздухВоздух | ≤100 | 345 | 590 | 18 | 45 | 59 | — | 174-217 | |

| 101-300 | 315 | 570 | 14 | 35 | 34 | — | 167-207 | ||||

| 301-500 | 275 | 530 | 15 | 32 | 29 | — | 156-197 | ||||

| 501-800 | 245 | 470 | 15 | 30 | 34 | — | 143-179 | ||||

| 8733-74 | В термически обработанномсостоянии | — | — | Ø5-250 s=5-24 | — | 618 | 14 | — | — | — | ≤217 |

| Предел выносливости,Н/мм 2 | Термообработка | Ударная вязкость, KCU, Дж/см 2 , при t, ºС | Термообработка | ||||||

| σ -1 | τ -1 | +20 | -25 | -40 | -70 | -80 | |||

| 380230 1 | — | Закалка c 860ºC в масле, отпуск при 550 ºC | 163 | — | 151 | 109 | 87 | — | Закалка c 860 ºC в масле , отпуск при 550 ºC |

| 1 Образец с надрезом | 93 | — | 84 | — | 55 | — | Закалка c 860 ºC в масле , отпуск при 580 ºC |

| Среда | t, ºC | Скорость коррозии, мм/год |

| — | — | — |

| Ковка | Охлаждение поковок, изготовленных | ||||

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1250-800 | — | — | ≤350 | На воздухе |

| Заготовка | 1250-800 |

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

Трудно свариваемая.Способы сварки: РД, РАД и КТ.Необходимы подогрев и последующая термообработка.

В горячекатаном состоянии при 163-168 HB и σ в=620 Н/мм 2 . Kv=1,2 (твердый сплав)Kv=0,95 (быстрорежущая сталь)

Характеристика стали марки 40

Сталь 40 — конструкционная углеродистая качественная сталь, сваривается ограниченно. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при HB 170 и σв=530 МПа, К υ тв. спл=1,2 и Кυ б.ст=1,05. Ковку производят при температурном режиме от 1250 до 780 0С, охлаждение на воздухе заготовок сечением до 400 мм. Из стали 40 изготавливаются оси, коленчатые валы, вал-шестерни, штоки, шестерни, трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 градусов.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Арматура, швеллер цена

Работая на рынке с 1997 года, ежемесячно отгружает крупные партии порядка 1000 тонн. Высококачественный металлопрокат (лист, арматура, швеллер) с широкой географией поставок — от Калининграда до Сахалина. В результате, сотни объектов по всей России обеспечиваются высококачественным металлопрокатом для самых различных нужд. Купить металлопрокат (арматура, швеллер, лист) в городе Екатеринбург могут как крупные компании, так и частные лица. Весь металлопрокат, реализуемый со складов нашей организации, сертифицирован заводами-производителями и соответствует ГОСТ и ТУ.

Работая с вы получаете:

- высококачественную продукцию

- профессиональный подбор продукции в соответствии с необходимыми требованиями

- сервис от квалифицированного персонала компании

- выгодные условия оплаты

- предоставление скидок и товарных кредитов постоянным клиентам

- возможность выполнения индивидуальных заказов

- возможность выбора из высоколиквидных складских запасов компании

- отгрузку в минимальные сроки на условиях самовывоза, а также автомобильным, железнодорожным и речным транспортом до вашего склада

Химический состав стали

Таблица 1. Химический состав Сталь 40Х

- Как было упомянуто выше, содержание углерода в стали 40Х варьируется от 0.36 до 0.44 процента.

- Доля железа, основы любой стали, равна 97%.

- Никеля содержится до 0.3%.

- Процент меди в составе сплава не превышает 0.3%.

-

Из добавок больше всего содержится марганца и хрома, от 0.5 до 0.8 процента и от 0.8 до 1.1 процента соответственно.

- Содержание серы и фосфора, которые ухудшают качество стали, должно быть минимальным, допускается до 0.035%.

-

Часть кремния в составе сплава может варьироватся от 0.17 до 0.37%.

Сплав нередко подвергается рафинированию. Рафинирование — это очищение металла, обычно это делается когда металл расплавлен. Существует несколько способов рафинирования. Рафинированные металлы отличаются высоким качеством за счет правильной однородной структуры.

Сталь-Максимум: Сталь 40Х

Этот материал представляет собой конструкционную легированную сталь. Его относят к классу хромистых. Легирование таким элементом как хром обеспечивает коррозионную стойкость сплава в атмосфере и окислительной среде. Другими словами, предает стали нержавеющие свойства. К тому же это вещество определяет структуру сплава, его жаропрочность, а также механические и технологические характеристики.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Из стали марки 40Х производители осуществляют следующие виды поставок:

- сортовой и фасонный прокат, соответствующий различным ГОСТам,

- калиброванные и шлифованные прутки,

- серебрянки,

- толстостенные листы,

- полосы и поковки,

- трубы.

Данный сплав широко используют в современной промышленности. Из него изготавливают следующие изделия:

кулачковые и коленчатые валы,

стальные кольца,

оси и полуоси,

оправки и рейки,

губчатые венцы,

шестерни и плунжеры,

втулки и болты,

различные улучшаемые элементы с повышенной прочностью.

Точный химический состав стали 40Х

Химический состав и эксплуатационные характеристики сплава регламентируются нормами ГОСТ 4543-71. Основной состав материала дополняют 8 легирующих элементов:

- Хром

- Марганец

- Углерод

- Медь

- Никель

- Кремний

- Сера

- Фосфор

Процентное соотношение всех составляющих элементов вы можете посмотреть в таблице ниже и на диаграмме.

| Cr | Mn | C | Cu | Ni | Si | S | P |

| от 0,8 до 1,1 | от 0,5 до 0,8 | от 0,36 до 0,44 | менее 0,3 | меньше 0,3 | от 0,17 до 0,37 | меньше 0,035 | менее 0,035 |

Свойства стали 40Х

Удельный вес сплава составляет 7820 кг/м3. Твердость материала по Бринеллю доходит до 217 МПа. Критические точки достигаются при следующих температурах:

- Ac1 = 743°

- Ac3(Acm) = 815°

- Ar3(Arcm) = 730°

- Ar1 = 693°

Начальная температура ковки составляет +1250°С, конечная достигает +800°С. Изделия с сечением до 350 мм охлаждаются на воздухе.

Сталь марки 40Х относится к трудносвариваемым. Для нее доступны следующие способы сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- контактно-точечная (КТС).

При электрошлаковой сварке необходим предварительный подогрев материала и его последующая термообработка. Контактно-точечная сварка требует только финишной термической обработки.

Сплав 40Х не имеет склонности к отпускной хрупкости, однако при этом он является флокеночувствительным материалом.

Обрабатываемость резанием доступна только в горячекатаном состоянии, при твердости по Бринеллю 163-168 единиц и временным сопротивлением разрыву 610 МПа.

Отечественные и зарубежные аналоги стали марки 40Х

| Россия | 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР, 45Х |

| Америка | 5135, 5140, 5140RH, 5140H, G51350, H51350, G51400, H51400 |

| Франция | 37Cr4, 38C4FF, 38C4, 41Cr4, 42C4TS, 42C4 |

| Германия | 37Cr4, 41Cr4, 42Cr4, 41CrS4, 1.7034, 1.7035, 1.7045 |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530M40, 530h46, 530h50 |

| Япония | SCr435H, SCr435, SCr440, SCr440H |

| Китай | 35Cr, 38CrA, ML38CrA, 40Cr, 40CrH, 40CrA, 45Cr, 45CrH, ML40Cr |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

| ЕС | 37Cr4, 37Cr4KD, 41Cr4, 41CrS4, 41Cr4KD |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38CrMn4KB, 38Cr4KB, 41Cr4KB, 41Cr4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 42Cr4, 41Cr4DF, F.1201, F.1202, F.1210, F.1211 |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Польша | 38HA, 40H |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5140, 5132H |

Флокеночувствительность

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы. Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Это дефект, который получается во время ускоренного охлаждения сплава после отливки, в виде внутренних трещин. Он может возникнуть во время горячей деформации легированной стали. Также он может проявляться на поверхности в виде четких участков овальной или зигзагообразной формы. Образование этого дефекта может происходить вследствие переизбытка выделения водорода во время термообработки. Бороться с этим недостатком можно с помощью высокотемпературной термообработки и оптимального режима охлаждения. Еще можно применять метод вакуумизации сплава, что поможет снизить содержание водорода в процентном отношении.

Область применения Стали 40Х

Материал плохо поддается сварке. Однако все же приходится иногда сваривать изделия. Для этого их предварительно нагревают. Это позволяет получать достаточно прочный шов.

Трудности при сварке однако не мешают широкому применению стали 40Х.

Применение Стали 40Х. Фото

Применение Стали 40Х. Фото

Достоинств у нее гораздо больше, по-этому приминение Стали 40Х широкое:

- Из данного сплава изготавливается стальной сортовой прокат. Это продукция из стали представленная различными поперечными сечениями. В основном этот вид проката используется для обработки на токарных и токарно-фрезерных станках.

- Калиброванные и шлифованные прутки из стали 40Х. Когда необходима высокая точность сечения прутка используют калиброванные на металлургических предприятиях изделия. Этот вид проката отличается соблюдением размеров (возможна даже микронная точность) по всей длине изделия. В дополнение к этому высокое качество обработки поверхности.

- Лист стали 40Х. Отличается повышенной прочностью, что определяет его использование для изготовления деталей работающих под высокой нагрузкой. Благодаря высокой сопротивляемости нагрузкам лист стали 40Х находит применение в ракетостроении и химической промышленности. Это исключительно популярный вид металлопроката. Его легко получить, а далее путем термической обработки добиться нужных свойств. Это облегчает процесс производства, так как отпадает необходимость искать и отливать дорогие и редкие легированные сплавы.

- Шестигранник сталь 40Х. Прутки определенной геометрической формы востребованы в разных отраслях промышленности. В частности пруток с сечением в форме шестигранника. Изделие очень востребовано благодаря своим уникальным свойствам. Эта форма удобна для изготовления шпилек, болтов, гаек, прочих видов крепежа. Крепеж из стали 40Х способен работать в особо нагруженных механизмах при не очень благоприятных условиях. Шестигранник очень востребован в автомобильной промышленности. Из него изготавливают оси, плунжеры (цилиндрические поршни), валы, штоки, другие сильно нагруженные детали машин. Ниже на видео наведен пример изготовления болтов и гаек:

- Круг из стали 40Х. Там где требуется сопротивление деформирующим нагрузкам находит применение прокат в виде круглых прутков из стали 40Х. Его часто применяют для изготовления вращающихся деталей: силовых валов, осей и полуосей машин, штоков. Строители очень нуждаются в надежном материале для связи и крепления элементов конструкций, которые должны быть особо надежными. Здесь и находит применение круг из стали 40Х. Предприятия могут отпускать прокат уже нарезанным на куски нужной длины, что несомненно также способствует его широкому применению.

- Серебрянка. Часто изделию не требуется дополнительная обработка поверхности. Это могут быть например отвертки, сверла, другие инструменты. Некоторые музыкальные инструменты также изготавливаются с использованием серебрянки, в частности треугольник. Серебрянку получают волочением стали (или прокатом). Верхний слой металла шлифуется, иногда его даже и полируют. Таким образом получается круглая калиброванная сталь диаметром до 30 мм.

- Следующая важная область применения, изготовление самых разных труб. Разумеется трубы из стали 40Х используются везде где есть потребность в трубах. Это ЖКХ, химическое оборудование, судостроение, котельные, автомобилестроение, трубопроводы. Список можно долго продолжать.