Наиболее тугоплавкий металл — вольфрам

В периодической системе располагается под порядковым номером 74. Название получил по фамилии известного физика Стивена Вольфрама. При обычных условиях представляет собой твердый тугоплавкий металл серебристо-белого цвета. Обладает ярко выраженным металлическим блеском. Химически практически инертен, в реакции вступает неохотно.

В природе содержится в виде минералов:

- вольфрамит;

- шеелит;

- гюбнерит;

- ферберит.

Учеными было доказано, что вольфрам — наиболее тугоплавкий металл из всех существующих. Однако существуют предположения о том, что сиборгий теоретически способен побить рекорд этого металла. Но он является радиоактивным элементом с очень коротким периодом существования. Поэтому доказать это пока невозможно.

При определенной температуре (свыше 1500 оС) вольфрам становится ковким и пластичным. Поэтому возможно изготовление тонкой проволоки на его основе. Это свойство используется для изготовления нитей накаливания в обычных бытовых электрических лампочках.

Как наиболее тугоплавкий металл, выдерживающий температуры больше 3400 оС, вольфрам применяется в следующих областях техники:

- как электрод при аргонной сварке;

- для получения кислотоустойчивых, износостойких и жаростойких сплавов;

- в качестве нагревательного элемента;

- в вакуумных трубках как нить накаливания и прочее.

Помимо металлического вольфрама, широко применяются в технике, науке и электронике его соединения. Как самый тугоплавкий металл в мире он и соединения формирует с очень высококачественными характеристиками: прочные, устойчивые практически ко всем видам химического воздействия, не подвергающиеся коррозии, выдерживающие низкие и высокие температуры (победит, сульфид вольфрама, его монокристаллы и другие вещества).

Тугоплавкость металлов

Внимание этой характеристике уделяют все инженеры и конструкторы, работающие в машиностроении. В зависимости от величины этой характеристики, человек может рассчитать и определить в какую конструкцию можно применить те или иные тугоплавкие материалы

Материалы, температура плавления который выше температуры плавления железа, равной 1539 °С, называются тугоплавкими. Самые тугоплавкие материалы:

- тантал;

- ниобий;

- молибден;

- рений;

- вольфрам.

Тантал

Молибден

Полный список содержит больше химических элементов, но не все из них получили распространенное применение в производстве и некоторые обладают меньшими температурами плавления или радиоактивны.

Вольфрам – самый тугоплавкий металл. На вид он светло-серого цвета, твердость и вес достаточно велики. Однако, он становится хрупким при низких температурах и его легко сломать (хладноломкость). Если нагреть вольфрам больше 400 °С, он станет пластичным. С другими веществами вольфрам плохо соединяется. Добывают его из сложных и редких минералов руд, таких как:

- шеелит;

- ферберит;

- вольфрамит;

- гюбнерит.

Переработка руды очень сложный и дорогостоящий процесс. Извлеченный материал формируют в бруски или готовые детали.

Гюбнерит

Вольфрам был открыт в XVIII веке, но долгое время не существовало печей, способных нагреваться до температуры плавления этого тугоплавкого металла. Ученые провели множество исследований и подтвердили, что вольфрам самый тугоплавкий металл. Стоит отметить, что по одной из теорий, сиборгий имеет большую температуру плавления, но не удается провести достаточное количество исследований, т.к. он радиоактивен и нестабилен.

Добавление вольфрама в сталь увеличивает ее твердость, поэтому его стали применять в изготовлении режущего инструмента, что увеличило скорость резания и тем самым привело к росту производства.

Высокая стоимость и трудность обработки этого тугоплавкого металла сказываются на сферах его применения. Он используется в тех случаях, когда нет возможности применить другой. Его достоинства:

- устойчив к высоким температурам;

- повышенная твердость;

- прочный или упругий при определенных температурах;

Переработка металлической руды

Все эти характеристики помогают вольфраму найти широкое применение в различных сферах, таких как:

- металлургия, для легированных сталей;

- электротехника, для нитей накаливания, электродов и др.;

- машиностроение, в изготовлении узлов зубчатых передач и валов, редукторов и многом другом;

- авиационное производство, в изготовлении двигателей;

- космическая отрасль, применяется в соплах ракет и реактивных двигателях;

- военно-промышленный комплекс, для бронебойных снарядов и патронов, брони военной техники, в устройстве торпед и гранат;

- химическая промышленность, вольфрам обладает хорошей коррозийной стойкостью к действию кислот, поэтому из него делают сетки для фильтров. Кроме того соединения с вольфрамом используют в качестве красителей тканей, в производстве одежды для пожарных и многом другом.

Такой перечень отраслей, где используется этот тугоплавкий металл говорит о том, что его значение для человечества очень велико. Ежегодно по всему миру изготавливают десятки тысяч тон чистого вольфрама и с каждым годом потребность в нем растет.

Список и характеристики тугоплавких металлов

Тугоплавкость характеризуется повышенным значением температуры перехода из твердого состояния в жидкую фазу. Металлы, плавление которых осуществляется при 1875 ºC и выше, относят к группе тугоплавких металлов. По порядку возрастания температуры плавки сюда входят следующие их виды:

- Ванадий

- Хром

- Родий

- Гафний

- Рутений

- Вольфрам

- Иридий

- Тантал

- Молибден

- Осмий

- Рений

- Ниобий.

Современное производство по количеству месторождений и уровню добычи удовлетворяют только вольфрам, молибден, ванадий и хром. Рутений, иридий, родий и осмий встречаются в естественных условиях довольно редко. Их годовое производство не превышает 1,6 тонны.

Жаропрочные металлы обладают следующими основными недостатками:

- Повышенная хладноломкость. Особенно она выражена у вольфрама, молибдена и хрома. Температура перехода у металла от вязкого состояния к хрупкому чуть выше 100 ºC, что создает неудобства при их обработке давлением.

- Неустойчивость к окислению. Из-за этого при температуре свыше 1000 ºC тугоплавкие металлы применяются только с предварительным нанесением на их поверхность гальванических покрытий. Хром наиболее устойчив к процессам окисления, но как тугоплавкий металл он имеет самую низкую температуру плавления.

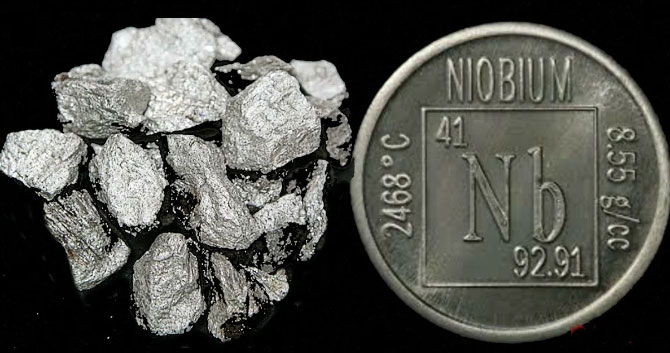

К наиболее перспективным тугоплавким металлам относят ниобий и молибден. Это связано с их распространённостью в природе, а, следовательно, и низкой стоимостью в сравнении с другими элементами данной группы.

Помимо этого, ниобий зарекомендовал себя как металл с относительно низкой плотностью, повышенной технологичностью и довольно высокой тугоплавкостью. Молибден ценен, в первую очередь, своей удельной прочностью и жаростойкостью.

Виды и области применения

Благодаря своим уникальным качествам тугоплавкие металлы очень полезны для различных областей применения и отраслей. Их основные преимущества:

- Сверхвысокая точка плавления. В частности, к тугоплавким металлам относятся вольфрам, молибден и тантал, которые применяются при производстве стекла;

- Прочность при сверхвысоких температурах. Например, конусы ракет, сделанные из вольфрама, имеют вдвое большую прочность на разрыв, чем железо при нормальных температурах;

- Превосходная стойкость к истиранию и износу, что позволяет продлить срок службы седел клапанов, уплотнений, форсунок и других участков, подверженных сильному износу;

- Отличная коррозионная стойкость, поэтому особо ответственные трубопроводы на химических предприятиях обычно изготавливаются из тугоплавких металлов;

- Устойчивость к тепловому удару. В частности, вольфрамовые изделия могут противостоять нагрузкам, вызванным быстрым расширением из-за резких перепадов температуры;

- Тепловая и электрическая проводимость, вследствие чего из вольфрама и молибдена изготавливают детали радиаторов;

- Чрезвычайная твердость, поэтому высокостойкий режущий штамповый и бурильный инструмент производят из карбида вольфрама;

- Высокая плотность тугоплавких металлов – причина их применения при изготовлении головок клюшек для гольфа и авиационных гироскопов.

Кроме того, эти материалы используются в качестве катализаторов химических реакций, при процессах ядерного синтеза и т.д.

К тугоплавким металлам относятся получившие особое распространение вольфрам, молибден, ниобий, тантал, рений и хром. Об особенностях их применения – далее.

Вольфрам

Вольфрам — самый распространенный среди тугоплавких металлов. Он имеет самую высокую температуру плавления и одну из самых высоких плотностей. Обладает также высокой устойчивостью к коррозии. Широко используется в проволочных волокнах, например, в большинстве ламп накаливания, используемых в домах, а также в промышленных дуговых лампах и прочей технике для освещения.

Молибден

Молибден — наиболее используемый тугоплавкий металл из всех, потому что он дешевле, чем большинство других, и, когда он превращен в сплав, может быть очень устойчивым к ползучести и высоким температурам. Он также не образует амальгам, что делает его устойчивым к коррозии.

Молибден используется для упрочнения стальных сплавов, особенно в конструкционных трубопроводах и насосно-компрессорных трубах. Этот металл также обладает отличными антифрикционными качествами, что делает его идеальным компонентом масел и смазок, используемых в автомобилях.

Ниобий

Обладает оптимальным сочетанием пластичности и прочности. Его можно использовать при изготовлении электролитических конденсаторов, сверхпроводников, ядерных реакторов и электронных ламп.

Тантал

Более других устойчив к коррозии, поэтому находит применение в медицине (особенно – хирургии), а также в средах с повышенной кислотностью. Тантал также является основным компонентом компьютерных, телефонных и конденсаторных цепей.

Рений

Известен своей высокой прочностью на разрыв и пластичностью. Он широко используется в ядерных реакторах, гироскопах и других электрических компонентах. Из-за своей редкости рений очень дорог. Понятие коррозионной стойкости особенно актуально именно для рения, потому что он очень летуч. Может терять устойчивость к воздействию кислорода при высоких температурах, поскольку оксидный слой активно испаряется.

Самый тугоплавкий металл в мире — свойства, получение, применение

Определение «тугоплавкие металлы» не требует дополнительных пояснений в силу исчерпывающей информативности самого термина. Единственным нюансом остается пороговая температура плавления, после которой вещество можно считать тугоплавким.

Где применяется вольфрам?

Широко используют соединения вольфрама. Их применяют в машиностроительной и горнодобывающей промышленностях, для бурения скважин. Из данного металла благодаря его высокой прочности и твердости изготавливают детали двигателей летательных аппаратов, нити накаливания, артиллерийские снаряды, сверхскоростные роторы гироскопов, пули и т.д. Также вольфрам успешно применяется как электрод при аргонно-дуговой сварке. Не обходятся и такие отрасли промышленности без соединений вольфрама – текстильная, лакокрасочная.

Определение

Большинство определений термина тугоплавкие металлы

определяют их как металлы имеющие высокие температуры плавления. По этому определению, необходимо, чтобы металлы имели температуру плавления выше 4,000°F (2,200°C ). Это необходимо для их определения как тугоплавких металлов.

Пять элементов — ниобий, молибден, тантал, вольфрам и рений входят в этот список как основные, в то время как более широкое определение этих металлов позволяет включить в этот список ещё и элементы имеющие температуру плавления 2123 K (1850 °C) — титан, ванадий, хром, цирконий, гафний, рутений и осмий.

Трансурановые элементы (которые находятся за ураном, все изотопы которых нестабильны и на земле их найти очень трудно) никогда не будут относиться к тугоплавким металлам.

Сравнительная таблица степени тугоплавкости чистых металлов

Следует отметить, что тугоплавкие материалы не ограничиваются исключительно металлами. К этой категории относится ряд соединений – сплавы и легированные металлы, разработанных, чтобы улучшить определенные характеристики исходного материала.

Относительно чистых элементов, можно привести наглядную таблицу степени их температурной устойчивости. Возглавляет ее самый тугоплавкий металл, известный на сегодня, – вольфрам с температурой плавления 3422 0С. Такая осторожная формулировка связана с попытками выделить металлы, обладающие порогом расплава, превосходящим вольфрам.

Поэтому вопрос, какой металл самый тугоплавкий, может в будущем получить совсем иное определение.

https://youtube.com/watch?v=d9060b-BaPA

Пороговые величины остальных соединений приведены ниже:

- рений 3186;

- осмий 3027;

- тантал 3014;

- молибден 2623;

- ниобий 2477;

- иридий 2446;

- рутений 2334;

- гафний 2233;

- родий 1964;

- ванадий 1910;

- хром 1907;

- цирконий 1855;

- титан 1668.

Остается добавить еще один интересный факт, касающийся физических свойств жапропрочных элементов. Температура плавления некоторых из них чувствительная к чистоте материала. Ярким примером этому выступает хром, температура плавления которого может варьироваться от 1513 до 1920 0С, в зависимости от химического состава примесей. Поэтому, данные интернет пространства часто разнятся точными цифрами, однако качественная составляющая от этого не страдает.

Хром в чистом виде

Свойства самых тугоплавких металлов

Так самый тугоплавкий металл в мире (вольфрам) обычно легируется рением, торием, никелем при участии меди и/или железа. Первый делает сплав более коррозионстойким, второй — более надежным, а третий — придает небывалую плотность

Следует обратить внимание, что во всех сплавах вольфрама содержится не более 4/5

Из-за того, что вольфрам одновременно и твердый, и тугоплавкий его обычно применяют в электроснабжении, строении приборов, изготовлении оружия, снарядов, боеголовок и ракет. Более плотные сплавы (на базе никеля) применяют для производства клюшек для игры в гольф. Вольфрам образует и так называемые псевдосплавы. Дело в том, что в них металл не легируется, а наполняется жидким серебром или медью.

За счет разницы в температурах расплава получаются лучшие тепло и электропроводные свойства.

Это дает возможность использовать его для изготовления форм для литья цинковых деталей. Особое направления использования молибдена — в качестве легирующего элемента в стальных сплавах. Сплавы сталь+молибден обладают хорошей износостойкостью и невысокими показателями трения.

Сталь+молибден применяют в для изготовления труб, трубных конструкций, автомобиле и машиностроении.

Общие свойства тугоплавких металлов

Тугоплавкие металлы и их сплавы привлекают внимание исследователей из-за их необычных свойств и будущих перспектив в применении. Физические свойства тугоплавких металлов, таких как молибден, тантал и вольфрам, их показатели твёрдости и стабильность при высоких температурах делает их используемым материалом для горячей металлообработки материалов как в вакууме, так и без него

Многие детали основаны на их уникальных свойствах: например, вольфрамовые нити накаливания способны выдерживать температуры вплоть до 3073 K

Физические свойства тугоплавких металлов, таких как молибден, тантал и вольфрам, их показатели твёрдости и стабильность при высоких температурах делает их используемым материалом для горячей металлообработки материалов как в вакууме, так и без него. Многие детали основаны на их уникальных свойствах: например, вольфрамовые нити накаливания способны выдерживать температуры вплоть до 3073 K.

Однако, их сопротивляемость к окислению вплоть до 500 °C делает их одним из главных недостатков этой группы. Контакт с воздухом может существенно повлиять на их высокотемпературные характеристики. Именно поэтому их используют в материалах, в которых они изолированы от кислорода (например лампочка).

Сплавы тугоплавких металлов — молибдена, тантала и вольфрама — применяются в деталях космических ядерных технологий. Эти компоненты были специально созданы в качестве материала способного выдержать высокие температуры (от 1350 K до 1900 K). Как было указано выше, они не должны контактировать с кислородом.

Температура перехода металлов в сверхпроводящее состояние

| Металл | °К |

|---|---|

| Титан | 0,53 |

| Ванадий | 5,1 |

| Цирконий | 0,7 |

| Ниобий | 9,17 |

| Молибден | 0,9-0,98 |

| Гафний | 0,35 |

| Тантал | 4,40 |

| Рений | 1,7 |

| Вольфрам | 0,05 |

Таблица перевода чисел твердости

| Твердость по Роквеллу | Твердость по Виккерсу (HV) | Твердость по Бринелю (HB) | |

|---|---|---|---|

| По шкале С (HRC) | По шкале А (HRA) | ||

| 70 | 86,5 | 1076 | — |

| 69 | 86,0 | 1004 | — |

| 68 | 85,5 | 942 | — |

| 67 | 85,0 | 894 | — |

| 66 | 84,5 | 854 | — |

| 65 | 84,0 | 820 | — |

| 64 | 83,5 | 769 | — |

| 63 | 83,0 | 763 | — |

| 62 | 82,5 | 739 | — |

| 61 | 81,5 | 715 | — |

| 60 | 81,0 | 695 | — |

| 50 | 76,0 | 513 | — |

| 49 | 75,5 | 498 | — |

| 48 | 74,5 | 485 | — |

| 47 | 74,0 | 471 | 448 |

| 46 | 73,5 | 458 | 437 |

| 45 | 73,0 | 446 | 425 |

| 44 | 72,5 | 435 | 415 |

| 42 | 71,5 | 413 | 393 |

| 40 | 70,5 | 393 | 372 |

| 30 | — | 301 | 283 |

| 28 | — | 285 | 270 |

| 26 | — | 271 | 260 |

| 24 | — | 257 | 250 |

| 22 | — | 246 | 240 |

| 20 | — | 236 | 230 |

Упругие свойства тугоплавких металлов

| Металл | Коэффициент сжимаемости, Х106 см2/кГ | Модуль нормальной упругости, кГ/мм2 | Модуль сдвига, кГ/мм2 | Коэффициент Пуассона |

|---|---|---|---|---|

| Титан | — | 9000-10000 | — | — |

| Цирконий | 1,097 | 8960 | 3330 | 0,35 |

| Гафний | — | 9800-14060 | — | — |

| Ванадий | — | 13500 | — | — |

| Ниобий | — | 9080 | 8820 | 0,39 |

| Тантал | 0,52 | 18830 | 7000 | 0,35 |

| Хром | — | 25000 | — | — |

| Молибден | 0,347 | 33630 | 12200 | 0,31 |

| Вольфрам | 0,293 | 41500 | 15140 | 0,30 |

| Рений | — | 47000 | — | — |

| Рутений | — | 42000 | — | — |

| Родий | — | 28640 | — | — |

| Осмий | — | 57000 | — | — |

| Иридий | — | 53830 | — | — |

Коэффициент теплопроводности тугоплавких металлов

| Элемент | T °C | Коэффициент теплопроводности k Вт/м∙К |

|---|---|---|

| Ванадий | 20 | 33,2 |

| Вольфрам | 27 | 130 |

| Молибден | 27 | 162 |

| Ниобий | 27 | 53 |

| Тантал | 27 | 63 |

| Хром | 27 | 67 |

| Цирконий | 50 | 20,96 |

Термодинамические свойства тугоплавких металлов

| Элемент | Удельная теплоемкость, Дж/К∙моль | Теплота плавления, кДж/моль | Теплота испарения, кДж/моль |

|---|---|---|---|

| Ванадий | 0,485 | 17,5 | 460 |

| Вольфрам | 24,8 | 35 | 824 |

| Молибден | 0,251 | 28 | 590 |

| Ниобий | 0,268 | 26,8 | 680 |

| Тантал | 0,140 | 24,7 | 758 |

| Хром | 0,488 | 21 | 342 |

| Цирконий | 0,281 | 19,2 | 567 |

Обозначение символов:

- σв — предел прочности;

- σт— предел текучести;

- σ0,2 — предел текучести при котором остаточные деформации составляют 0,2 % от длины испытываемого образца;

- δ — относительное удлинение;

- ψ — относительное сужение;

- k — коэффициент теплопроводности;

- HB — твердость по Бринеллю;

- HV — твердость по Виккерсу;

- HR — твердость по Роквеллу.

Классификация

В зависимости от температуры плавления тугоплавкие металлы причисляются к основной либо дополнительной группе.

Основная группа

Данный сегмент включает пять позиций: вольфрам, ниобий, тантал, молибден, рений. Плавятся при 2200°С+.

| Название | Ниобий | Молибден | Тантал | Вольфрам | Рений |

|---|---|---|---|---|---|

| Температура плавления | 2750 K (2477 °C) | 2896 K (2623 °C) | 3290 K (3017 °C) | 3695 K (3422 °C) | 3459 K (3186 °C) |

| Температура кипения | 5017 K (4744 °C) | 4912 K (4639 °C) | 5731 K (5458 °C) | 5828 K (5555 °C) | 5869 K (5596 °C) |

| Плотность | 8,57 г·см³ | 10,28 г·см³ | 16,69 г·см³ | 19,25 г·см³ | 21,02 г·см³ |

| Модуль Юнга | 105 ГПа | 329 ГПа | 186 ГПа | 411 ГПа | 463 ГПа |

| Твёрдость по Виккерсу | 1320 МПа | 1530 МПа | 873 МПа | 3430 МПа | 2450 МПа |

Молибден

Самый востребованный из тугоплавких элементов.

Сфера использования номер один – металлургия:

- Молибденом «усиливают» сталь, чтобы получить твердый сплав.

- На пару с нержавеющей сталью применяют как материал инфраструктуры трубопроводов, деталей автомобилей, другой продукции машиностроения.

- Благодаря температуре плавления, износостойкости, малой истираемости используется как легирующая присадка.

Например, полпроцента титана плюс 0,08% циркония создают молибденовый сплав, не снижающий прочность до 1060°C.

Неординарные параметры по трению обусловили использование молибдена как долговечной смазки с высоким КПД.

Материал незаменим для ртутных реле, поскольку амальгама с данным металлом ртутью не формируется.

Вольфрам

Открыт в конце 18 века. Самый твердый и самый тугоплавкий (3422°C) металл.

Тугоплавкий прочный металл, светло-серого цвета – вольфрам

Тугоплавкий прочный металл, светло-серого цвета – вольфрам

Вместе с медью и железом используется как основа (до 80%) сплавов с рением, торием, никелем. Такие добавки повышают плотность, порог стойкости к ржавлению, надежность.

Востребован как материал систем электроснабжения, приборов, боеприпасов, ядерных боеголовок ракет. Никелевые сплавы как материал клюшек ценят поклонники гольфа.

Вольфрам в слитках

Вольфрам в слитках

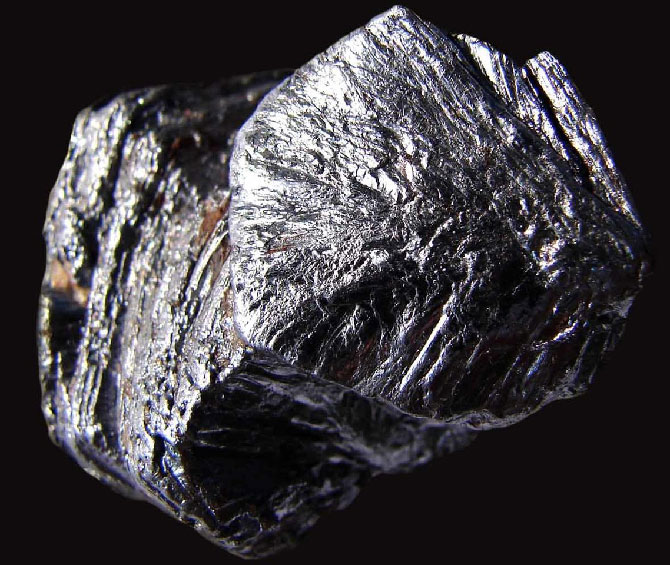

Тантал

Самый стойкий к кислотам, коррозии из сегмента тугоплавких металлов.

Тяжёлый твёрдый металл серого цвета – тантал

Тяжёлый твёрдый металл серого цвета – тантал

Поэтому используется в конденсаторах смартфонов, планшетов, других гаджетов.

Совместим с биологическими организмами (не меняется под воздействием природных кислот). Благодаря этому применяется медициной.

Ниобий

Металл с небанальными характеристиками:

- Самый легкий (малой плотности) в сегменте.

- Уникален благодаря свойству менять коэффициент твердости и упругости в зависимости от степени отжига.

- Самый частый в сплавах-суперпроводниках.

Применяется как материал конденсаторов, газовых турбин ракет, самолетов. А также элемент ядерных реакторов и ламп электронных приборов.

Рений

Самый редкий и дорогой из тугоплавких металлов:

- В сплавах выступает легирующим, никогда – основным компонентом.

- Как лигатура, повышает утилитарные кондиции сплава: прочность, ковкость (например, с медью и платиной).

- Обнаружен последним в тугоплавком сегменте.

Сплавы с рением служат катализаторами, начинкой электронного оборудования, гироскопов, реакторов атомных объектов.

Дополнительная группа

Данный сегмент тугоплавких металлов включает девять позиций. Их общий признак – порог плавления от 1850°C.

Сюда зачислены девять элементов из трех групп (четвертый – шестой периоды) таблицы Менделеева.

У каждого своя «изюминка»:

- Осмий – самое плотное вещество планеты, самый тяжелый тугоплав.

- Иридий встречается чаще в метеоритах, чем на Земле.

- Метаморфозы теплоемкости гафния необъяснимы наукой до сих пор.

- Рутений назван в честь России.

- Из чистого ванадия вытачивают жетоны и медали для коллекционеров.

- Титан – единственный тугоплавкий цветной металл. Материал зубных и костных протезов.

- Без циркония невозможны салюты и фейерверки. Медицинский «дублер» титана.

Тонким слоем хрома и благородного родия покрывают поверхность изделий класса люкс, включая ювелирные. Процессы называются хромированием и родированием.

Технологии производства

Высокие температуры плавления предопределяют порошковую металлургию основным способом получения конечной продукции.

Обычно вопрос о том, какие металлы – тугоплавкие, решается тем, к какой из трёх категорий они относятся:

- Твёрдые сплавы;

- Оксидные или карбидные дисперсно-упрочненные материалы;

- Материалы с легированными свойствами.

Так, все продукты на основе вольфрама и большая часть молибденовых продуктов перерабатываются с помощью порошковой металлургии, поскольку из-за высокой температуры плавления, они не могут быть произведены методом распыления. Таким образом, процессы химического восстановления и электролиз — единственные практические методы.

Порошки, полученные электролитическим способом из водных электролитов или в расплавленном состоянии, имеют высокую чистоту и активны во время спекания. Однако у них есть следующие недостатки:

- Для удаления из электролита остаточных примесей необходима очистка;

- Процесс часто является дорогостоящим, потребляя много электроэнергии из-за низкого КПД по току;

- Процесс ограничен производством чистых металлических порошков, так как этим методом невозможно производить порошки сплавов.

Восстановителями, используемыми в большинстве процессов, являются углерод и водород — в их элементарной форме, либо в виде газообразных соединений или смесей (углеводородов, крекинг-аммиака или монооксида углерода).

Ещё недавно для производства молибдена и его сплавы применялось вакуумное литьё, однако в современных производствах и здесь используется порошковая металлургия. Эффективность восстановления металлического порошка зависит от:

- Требуемой энергии активации;

- Химического состава и степени дисперсности металлопорошка;

- Скорости потока восстанавливающего газа – водорода.

Порошковая металлургия — единственный путь производства сплавов, компонентами которых являются тугоплавкие металлы, в том числе, и на уровне нанопорошков. Среди различных методов, исследуемых для производства тугоплавких наносплавов — традиционный путь реакции газ-твердое тело, реализация которого позволяет производить наноструктурированные порошки в значительных количествах и с широкими возможностями обеспечения качества.

Важно подчеркнуть, что высокотемпературные технологии порошковой металлургии позволяют изготавливать материалы по индивидуальному заказу. Правильно подобрав исходный материал, можно соответствующим образом контролировать состав конечного продукта.. Третий способ – использование 3D-печати

Это активно развивающаяся технология, которая идеально подходит для производства легких, высокостабильных компонентов из вольфрама, молибдена, ниобия, тантала и их сплавов со сложной геометрической структурой.

Третий способ – использование 3D-печати. Это активно развивающаяся технология, которая идеально подходит для производства легких, высокостабильных компонентов из вольфрама, молибдена, ниобия, тантала и их сплавов со сложной геометрической структурой.

Нанопорошки тугоплавких металлов получают следующими способами:

- Селективным лазерным спеканием.

- Селективным лазерным плавлением.

- Электронно-лучевым плавлением.

- Прямым осаждением.

- Быстрым прототипированием.