Основные конструктивные элементы станка

Самыми габаритными элементами конструкции станка ИТ-1М являются две его тумбы. Свободное место внутри таких тумб используется эффективно: в правой размещен бак для охлаждающей жидкости и насос для ее перекачки, в левую помещена смазочная система, и в ней же расположен редуктор с тормозом. Бак для охлаждающей жидкости оснащен двумя патрубками, один из которых предназначен для полного сливания жидкости, а второй — для обеспечения заполнения емкости до требуемого уровня.

Задняя бабка оборудования, как мы уже говорили, перемещается по специальным направляющим. После того как задняя бабка оказалась перемещена в требуемое положение относительно обрабатываемой детали, ее фиксируют при помощи специальной гайки, и только после этого начинают выполнять все работы. Передвижение пиноли, величина которой контролируется при помощи миллиметровой шкалы, обеспечивается за счет вращения маховика.

На станке ИТ-1М установлен редуктор шестеренчатого типа, который оснащен специальной муфтой. В нижней части данного устройства имеется отверстие, которое необходимо для слива масла из его тормозного отделения. Слив масла выполняется по мере необходимости.

Приведение в движение элементов коробки подач осуществляется от передней бабки. Система управления данной коробки включает в себя зубчатые колеса, кулачки плоской формы и различные рычаги. Для того чтобы воздействовать на рычаги, необходимо совершить манипуляции с соответствующими рукоятками, которые расположены на лицевой панели коробки подач.

Коробка передач станка ИТ-1М

Характеристики суппорта станка формируются его конструкцией, которая включает в себя:

- верхнюю каретку;

- салазки для продольных и поперечных перемещений;

- узел для закрепления резца, который имеет поворотную конструкцию.

Поворот и фиксация узла для крепления резца осуществляется за счет использования одной рукоятки.

Продольное и поперечное движение суппорта оборудования обеспечивается за счет специального механизма, который расположен в фартуке станка. Такой механизм преобразует вращательное движение ходового винта в продольное и поперечное перемещение суппорта. В станке реализована эффективная система защиты, которая блокирует рукоятку ходового вала в тот момент, когда запускается ходовой винт. Такая характеристика защищает оператора от последствий одновременного включения вала и винта, что может быть небезопасно.

Система смазки данной модели включает в себя следующие элементы:

- фильтр;

- масляный насос шестеренного типа;

- патрон магнитного типа, который располагается в стакане сливного отверстия;

- емкость для размещения масла.

Насос для подачи смазочной жидкости приводится в действие от вала редуктора, вне зависимости от того, в какую сторону он вращается.

Схема кинематическая токарно-винторезного станка ТН-1

Кинематическая схема токарного-винторезного станка тн-1

Цепь привода главного движения токарного станка тн1

В этой цепи вращение шпинделя осуществляется от электродвигателя 1 через клиноременную передачу. Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 271 об/мин) можно получить, если шкив 2, жестко сидящий на валу электродвигателя 1, соединить ремнем с промежуточным шкивом 4, а тот, в свою очередь по ручью «а»— со шкивом 5, свободно вращающимся относительно вала электродвигателя 1, Со шкива 5 по одному из двух свободных ручьев «в» или «с» вращение передается непосредственно на шкив 6, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 5 прямо на шкив 6, минуя промежуточные шкивы 4 и 5.

Еще две ступени 525 и 1000 об/мин) можно получить, если на шкив 2 надеть сменный шкив 3, чтобы торец, на котором имеются кулачки, был обращен наружу Со шкива 3, как и в первом случае, вращение передается на промежуточный шкив 4, а с него, по ручью «в» на шкив 5, который передает вращение шкиву 6 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин) получаются, если вал электродвигателя 1 соединить со шкивом 5 через шкив 3 с помощью кулачков, имеющихся на одном из торцев последнего. Тогда по любому из четырех ручьев вращение можно передавать на шкив 6.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется ходовым винтом VII.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на кем зубчатым колесом 7.

Через зубчатое колесо 8 вращение передается зубчатыми колесами 9 и А, далее на промежуточный валик VI. Имеется два варианта передачи вращения на этот валик:

- первый вариант (на схеме обозначен сплошной линией) через блок зубчатых колес Б-В и колесом Г

- второй вариант (на схеме обозначен пунктирной линией) через зубчатые колеса Б и В

Первый вариант используется для осуществления подачи при обычном точении, второй при нарезании резьбы.

С валиком VI жестко связано зубчатое колесо 11. С этого колеса на колесо 14, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 12 и 13 и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 11, что обеспечит перемещение суппорта вправо. Все три колеса 11, 12 и 13) смонтированы на поворотном устройстве 12 и находятся в постоянном зацеплении с центральным зубчатым колесом 10. Таким образом, можно осуществлять перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключать подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес 7 и 8 с помощью того же поворотного устройства.

Поперечное перемещение суппорта осуществляется от маховичка 38 через винт VIII.

Кинематическая цепь револьверной головки

Перемещение корпуса револьверной головки осуществляется при вращении штурвала 25 через передачу зубчатое колесо 26 рейка 27 Зубчатое колесо 26 закреплено на оси штурвала 25, а рейка 27 на салазках револьверной головки.

Поворот инструментального диска 39 на одну позицию осуществляется следующим образом. При перемещении корпуса револьверной головки вправо одно плечо рычага 29, упирается в упор 30 закрепленный в салазках револьверной головки и рычаг 29, поворачиваясь вокруг своей оси вторым плечом выводит фиксатор 31 из зацепления с звездочкой 38. При этом сжимается пружина 32. При дальнейшем перемещении корпуса 28 револьверной головки упор 34 входит в один из шести винтовых пазов барабана 33. При этом барабан 33 начинает поворачиваться. Одновременно поворачивается вал X синхронно с барабаном 33 и через конические зубчатые колеса 36, 37 вал IX с инструментальным диском 39 и звездочкой 38. При дальнейшем движении вправо рычаг 29 соскакивает с упора 30 и пружина 32 заводит фиксатор 31 в соответствующую впадину звездочки 38 фиксируя инструментальный диск револьверной головки 39. Одновременно поворачивается и барабан 35 с регулируемыми упорами. При этом напротив упора 34 располагается соответствующий упор. При движении влево барабан 33 вращается упором 34 в обратном направлении. Кулачки муфты проскальзывают, отжимая пружину 36. Упор 34 выходит из паза кулачка 33. При дальнейшем движении влево осуществляется рабочий ход.

Кинематическая цепь подвижной резцедержки станка ТН-1

Кинематическая цепь подвижной резцедержки станка тн-1

Перемещение подвижной резцедержки осуществляется от маховичка 39 через винт XI.

Неподвижная резцедержка токарного станка тн-1

Линия для производства саморезов

Стоимость: 1000-2500 тыс. руб.

Саморезы являются одними из самых универсальных крепежных элементов, которые широко используются в строительстве, при проведение ремонта или в производстве. Вместе с тем производить саморезы достаточно просто, этот бизнес не требует специальных знаний или опыта работы. Рынок сбыта саморезов очень широк – ими торгуют как небольшие хозяйственные магазины, так и крупные супермаркеты. Кроме того, на рынке нет каких-либо известных всем и популярных брендов, что облегчает выход в бизнес для любого нового производителя. Для организации небольшого производства вполне сойдет помещение от 30 квадратов.

Линии для производства саморезов производятся различными производителями. Как правило, это станки производства Китая и Тайваня. На рынке также предлагается и оборудование российских и украинских производителей. Наиболее популярными среди покупателей оборудования являются станки китайского производства, наиболее качественными — устройства из Тайваня от компаний FOB и LianTeng производительностью 50-250 штук в минуту.

Стоит сказать, что технологическая цепочка может включать в себя разное оборудование, но в качестве базового выступают холодновысадочный станок, производящий формировку головки и тела и резьбонакатный станок, собственно наносящий резьбу.

Оптимальным станком считается оборудование, которое производит около 120 саморезов в минуту. При интенсивном цикле в смену изготавливается 50 тыс. изделий. Увеличить производительность можно организовав работу в две смены. В качестве расходных материалов на каждый вид саморезов понадобятся прессформы, пробойники и стрежни. Что же касается сырья, то тут вид зависит от выпускаемой продукции и возможностей оборудования. Например, для крепежа деревянных изделий используются саморезы из нержавеющей стали, а для кровельных работ нужен крепеж из стали высокоуглеродистой.

Правила и техника безопасности

Свод правил и требований к ходу производства работ, особенностям производства некоторых операций обработки приводится в документации к оборудованию. Некоторые пункты являются ключевыми, без их соблюдения работа со станком не разрешается.

- Задействованный персонал в обязательном порядке должен проходить вводный и периодический инструктаж, иметь соответствующую профессиональную квалификацию и допуски.

- Для персонала, занятого работой на станке — обязательна периодическая проверка знаний об оказании доврачебной помощи при травмах.

- Если в ходе первичной проверки состояния оборудования выявлены недостатки — следует остановить работу станка и сообщить руководству или иному ответственному лицу.

- В список средств индивидуальной защиты входят, кроме брюк и спецовки с длинным рукавом, защитные очки и берет. Использование комплектных защитных щитков станка также является обязательным.

- Станок ИТ-1М устанавливается на крепкий фундамент или иную горизонтальную опору, исключающую вибрации и обладающую достаточной жесткостью.

- Не допускается демонтаж штатных ограждений и систем безопасности, установленных на подвижных узлах станка.

- Так как станок представляет собой оборудование с использованием пожароопасных материалов, знание правил пожарной безопасности является обязательным.

Отдел подготовки кадров или ответственное лицо в цеху обязаны вести полный учет проводимых занятий и экзаменов по технике безопасности. Рационально проводить дополнительные инструктажи, касающиеся оптимального расположения работника возле станка.

Мастер или другой руководитель обязаны проверять состояние спецодежды задействованного персонала. Не допускается наличие свисающих частей, неплотно застегиваемых манжет, волос, выбивающихся из-под берета.

Станок ИТ-1М – характеристики, составные части

К основным узлам агрегата относят:

- аппарат смазки;

- тумбы;

- фартук;

- переднюю бабку;

- электрический шкаф;

- редуктор;

- суппорт;

- коробку подач;

- станину;

- заднюю бабку;

- механизм ограждения патрона;

- пульт управления.

Станок имеет длину 216,5 см, высоту – 150 см, ширину – 96 см. Такие габариты являются достаточными для обработки на нем деталей длиной до 1400 мм с максимальными сечениями:

- 225 мм – над суппортом;

- 550 мм – над выемкой в станине;

- 400 мм – непосредственно над станиной.

Шпиндель токарного агрегата описывается далее приведенными показателями:

- конец по стандарту 12593 – 6К;

- ступени (вращение в обратном и прямом направлениях) – 12;

- частота вращения – 18–1250 об/мин (вне зависимости от направления);

- сквозное отверстие (величина диаметра) – 38 мм;

- внутренний конус (размер по стандарту 13214) – Морзе 5;

- диаметр прутка (наибольший) – 36 мм.

Добавим, что в станке предусмотрена система торможения шпинделя.

Электрооборудование агрегата состоит из двух двигателей:

- Х14-22М. Электрический двигатель насоса охлаждения с частотой вращения 2,8 тысяч оборотов в минуту, мощностью 0,12 киловатт.

- 4АМ100S4. Электродвигатель главного перемещения. Он вращается с частотой 1410 оборотов в минуту и имеет мощность 3 киловатта.

Важным является то, что электрические цепи агрегата могут работать от сети в 380 и 220 В. В связи с этим перед началом эксплуатации станка следует при помощи одного из пакетно-кулачковых переключателей установить оборудование на требуемое напряжение. Также на агрегате предусмотрено три отдельных переключателя, которые дают возможность включать и отключать:

- освещение рабочего места;

- агрегат охлаждения;

- главный двигатель.

На тумбе станка (на левой) имеется специальный болт, к которому производится подсоединение заземляющей системы. Без заземления работать на агрегате категорически запрещается.

Назначение, функциональные возможности

ИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

- обточка;

- расточка;

- сверление;

- торцевание;

- нарезание резьбы (питчевой, модульной, метрической дюймовой).

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

Общий вид ИТ-1М

Среди характерных особенностей модели ИТ-1М выделим:

- плоскую форму направляющих, выполненных из закаленной стали с отшлифованной поверхностью, что обеспечивает жесткость конструкции и минимальное трение при перемещении рабочих узлов;

- коробчатая форма станины с внутренними поперечными ребрами жесткости;

- наличие 12 режимом частоты вращения шпинделя, который размещен внутри передней бабки, что исключает возможность механических повреждений узла;

- регулируемые опоры — передняя установлена на двурядных роликовых подшипниках, задняя — на радиальных;

- наличие системы автоматической подачи охлаждающей жидкости и вспомогательного привода для плунжерного насоса;

- возможность регулировки поперечного положения задней бабки, что позволяет обтачивать конструкции с низким показателем конусности;

- станина оснащена посадочным гнездом под установку поддерживающего мостка, при комплектации станка которым можно обрабатывать детали диаметром вплоть до 550 мм.

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю. к меню

к меню

Особенности конструкции

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

- Опорные тумбы.

- Коробка подач.

- Передняя бабка.

- Пульт управления электрооборудованием.

- Ограничитель патрона.

- Суппорт.

- Задняя бабка.

- Фартук.

- Несущая станина.

- Редуктор.

- Система подачи СОЖ.

- Шкаф с электрической оснасткой.

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

- салазки (продольные и поперечные);

- каретка;

- резцедержатель поворотного типа.

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора. к меню

ИТ-1М Ейчанин

Всем Доброго дня !Уже давно хочу приобрести токарный станочек.Болею этим делом давно и неизличимо,опыта в токарке нет,но есть огромное желание научиться токарному ремеслу.Несколько месяцев сижу на данном форуме как наркоман на игле и соскочить уже не получится !

Перечитал и пересмотрел массу тем о токарных станках с целью выбрать подходящий мне станок, выбор встал между 1К62, ИЖ250 и ИТ-1М.

В процессе долгих поисков ничего путёвого не попадалось.

ИЖ250 попадались все раздолбанные,а если в хорошем состоянии то ценник как у самолёта!

1К62 тоже все полуживые,да и по энергопотреблению и габаритам он мне не совсем подходит (хотя если попадётся в хорошем состоянии и по адекватной цене обязательно куплю!).

ИТешки вообще мало попадались, и тоже все в тяжёлом состоянии.

Начитавшись форума сделал вывод,что ИТ-1М не славятся качеством сборки и изобилуют массой заводских косяков,(а особенно Ейские),но состояние данного станка и его цена не оставили мне выбора и я договорился о его покупке.Также не малую роль в покупке сыграли и характеристики станка которые сочетает в себе ИТ-1М

1.Небольшой вес(максимум 1200кг)

2.Скромные габариты(свободно заходит в любой гараж)

3.Небольшое энергопотребление(в пределах 3-4кВт)

4.Диаметр обрабатываемой детали которому позавидует даже 1К62 !

5.Простота и ремонтопригодность узлов станка.

6.Мобильность и неприхотливость.

Но и минусов конечно хватает:

1.Относительная точность изготовленных деталей(Иж 250 и 1 К62 конечно гораздо точнее)

2.Ненадёжность узлов(станок не предназначен для постоянной работы день в день )

3.Плохое качество заводской сборки.

4.Необходимость проверки и доработки узлов станка даже нового.

Сейчас встал вопрос с демонтажем и транспортировкой станка,а именно как это сделать.

Проблема в том,что станок находится в полуподвальном помещении здания которое было построено после установки станка.По этой причине есть два варианта :

1.Тащить его целиком по ступенькам на верх через двое дверей с поворотами и высокими порогами,что практически не реально.Затем погрузить на манипулятор и перевезти попав ещё на сумму доставки.

И вариант второй:

2. разобрать станок на месте, вынести его частями и перевезти его на своём прицепе к себе,а затем собрать его, попутно перебрав и промыв все его узлы.

Второй вариант мне больше нравится,тем более что я сэкономлю на транспортировке,но боюсь при разборке сбить настройки ПБ,ЗБ,суппорта и винтов подач.

Сейчас чешу репу как быть? Забирать станок планирую через пару дней ,тогда подробно его отфоткаю и выложу фото на обозрение.Изменено 2 января, 2021 пользователем LEX123rus

Назначение, функциональные возможности

ИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

- обточка;

- расточка;

- сверление;

- торцевание;

- нарезание резьбы (питчевой, модульной, метрической дюймовой).

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

Общий вид ИТ-1М

Среди характерных особенностей модели ИТ-1М выделим:

- плоскую форму направляющих, выполненных из закаленной стали с отшлифованной поверхностью, что обеспечивает жесткость конструкции и минимальное трение при перемещении рабочих узлов;

- коробчатая форма станины с внутренними поперечными ребрами жесткости;

- наличие 12 режимом частоты вращения шпинделя, который размещен внутри передней бабки, что исключает возможность механических повреждений узла;

- регулируемые опоры — передняя установлена на двурядных роликовых подшипниках, задняя — на радиальных;

- наличие системы автоматической подачи охлаждающей жидкости и вспомогательного привода для плунжерного насоса;

- возможность регулировки поперечного положения задней бабки, что позволяет обтачивать конструкции с низким показателем конусности;

- станина оснащена посадочным гнездом под установку поддерживающего мостка, при комплектации станка которым можно обрабатывать детали диаметром вплоть до 550 мм.

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю. к меню

к меню

Особенности конструкции

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

- Опорные тумбы.

- Коробка подач.

- Передняя бабка.

- Пульт управления электрооборудованием.

- Ограничитель патрона.

- Суппорт.

- Задняя бабка.

- Фартук.

- Несущая станина.

- Редуктор.

- Система подачи СОЖ.

- Шкаф с электрической оснасткой.

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

- салазки (продольные и поперечные);

- каретка;

- резцедержатель поворотного типа.

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора. к меню

Конструкция

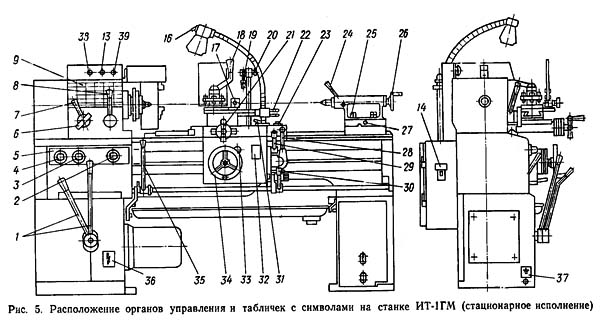

Элементы управления.

Для полноценного представления элементов управления агрегата и их расположения, разберём их ниже. Итак, вашему вниманию будут представлены 39 частей:

- Рукояти переключения вращательных частот шпинделя. Располагается на корпусе левой тумбы.

- Рукоять для установки величин подачи, отключение коробки. Находится на корпусе левой тумбы ниже шпиндельной коробки.

- Рукоять для установления типовой резьбы (питчевой, метрической, модульной, дюймовой), а также для осуществления подачи. Находится на корпусе левой тумбы, ниже шпинделя.

- Рукоять для установки шага резьбы и подач. Находится также ниже шпиндельной коробки.

- Табличка обозначения резьб. Находится там же, где и рукояти управления по резьбам.

- Рукоятка для выбора шага резьбы (увеличенный шаг, стандартный). Находится на передней бабке.

- Рукоятка для выбора направления резьбы (левая, правая). Месторасположение — левая бабка.

- Рукоять для переключения частот вращения шпиндельной головки. Находится на передней бабке.

- Табличка с обозначениями.

- Переключатель выбора напряжения. Находится на пульте управления.

- Табличка с обозначениями пульта управления.

- Переключатель установки напряжения. Находится на пульте управления.

- Тумблер отключения или включения двигателя охлаждения. Местонахождение на пульте управления.

- Тумблер автоматический. Находится на пульте управления.

- Винт для зажима кожуха, обеспечивающего ограждение кулачкового патрона. Расположен на кожухе.

- Тумблер выключения освещения. Расположен непосредственно на лампе освещения.

- Винт для зажима штанги с экраном. Находится внизу самого экрана.

- Рукоять для зажимания и поворота резцедержателя. Находится на подвижном суппорте.

- Сопло для подачи охлаждающего элемента, которое регулируется. Местоположение — суппорт.

- Винт для крепления трубки системы охлаждения. Находится также на суппорте.

- Рукоять перемещения каретки в поперечном направлении. Располагается на суппорте.

- Рукоять для перемещения верхней каретки. Имеется на суппорте.

- Винт, который зажимает суппорт.

- Рукоять для закрепления пиноли. Находится на задней бабке.

- Гайка для зажимания задней бабки на самой станине. Находится на правой (задней) бабке.

- Маховик выдвигания пиноли. Расположен он непосредственно на пиноли.

- Винт, с помощью которого осуществляется движение задней бабки в поперечном направлении.

- Рукоять для механического движения поперечных салазок и каретки. Имеется на задней бабке.

- Рукоять для включения гайки, расположенной на ходовом винте.

- Рукоять, которая включает вращение, реверс и тормоз шпинделя. Присутствует на задней бабке.

- Рукоять для закрепления арматуры, относящейся к освещению. Находится на суппорте, у основания арматуры, ведущей к лампе освещения.

- Сигнальная табличка, показывающая включен или выключен ходовой винт. Находится на суппорте.

- Кнопка, включающая реечную шестерню. Находится за маховиком на суппорте.

- Маховик, обеспечивающий продольное движение конструкции суппорта.

- Рукоять, отвечающая за реверс, тормоз, вращение шпиндельной головки. Находится на передней бабке.

- Табличка, предупреждающая о высоком напряжении. Имеется внизу левой тумбы.

- Табличка, указывающая на место заземления. Местоположение — передняя тумба, сбоку.

- Кнопка остановки (кнопка «стоп»). Присутствует на пульте управления. Как правило, используется на станках модели ИТ-1ГМ.

- Сигнальная лампа. Находится на пульте управления. Применяется обычно на модели ИТ-1ГМ.

Когда все детали оборудования нам известны, можно приступить к электронике станка.

Токарный станок ИТ-1М: технические характеристики, схемы

Токарный станок модели ИТ-1М является специализированным токарным оборудованием, разработанным для передвижных автомобильных мастерских Министерства обороны, размещавшихся в стандартных КУНГах.

Габариты его рабочего пространства практически такие же, как и у самого массового советского токарного станка 16К20.

При этом его вес почти в три раза меньше, а мощность главного двигателя составляет всего 3 кВт (против 11 кВт у 16К20).

Электропитание станка может осуществляться как от сети 220 В и 380 В, так и от автономного генератора. ИТ-1М является лучшей моделью для «гаражного использования», т.к.

может обрабатывать детали того же габарита, что и промышленные токарные станки, но при этом запитывается от бытовой электросети.

Помимо мобильной выпускалась и стационарная версия этого токарного станка, которая носит обозначение ИТ-1ГМ.

Технические характеристики

ИТ-1М является стандартным токарно-винторезным станком и может выполнять все виды обработки характерные для оборудования этого типа.

Его главная особенность — малая мощность главного привода при значительных размерах рабочего пространства.

При небольшом для своего класса весе токарный станок ИТ-1М обладает хорошей жесткостью и виброустойчивостью.

Для этого в станине предусмотрена выемка со вставкой, которую извлекают при точении крупногабаритных заготовок.

Технические параметры станка вполне достаточны для работы в механообрабатывающих подразделениях небольших предприятий. Предельные диаметры обточки изделий в форме вала и диска зависят от размеров заготовки и составляют над:

- станиной – 400 мм;

- выемкой – 550 мм;

- суппортом – 225 мм.

Максимальная длина обработки на ИТ-1М равна 1400 мм (при удаленной вставке — 300 мм), диаметр проходного отверстия шпинделя — 36 мм. Цена деления лимбов на органах управления суппорта составляет 50 мкм, а поворотной шкалы — 1°.

Если у Вас возникает необходимость в установке пластиковых окон, утеплении балкона или лоджии, советуем обратиться в компанию Оконный мастер. Об их услугах вы можете подробнее ознакомиться на официальном сайте: https://okonniymaster.ru/balcons/vnutrennyaya-otdelka-balkona.html. Можно не только утеплить балкон, но и обшить его пол фанерой, линолеумом, паркетом или ламинатом. Для отделки стен применяется вагонка, пластиковые пвх-панели, декоративная штукатурка, пробковое покрытие или декоративный камень.

Токарный станок ИТ-1М производился в двух модификациях: базовой и укороченной. В первом случае межцентровое расстояние бабок составляет 1400 мм, а во втором – 1000 мм. Базовая версия весит 1.33 тонны, укороченная легче на 190 кг: ее вес составляет 1.14 тонны.

Описание

Принцип действия измерителей основан на методе эффекта Холла. Величина магнитного потока, проходящего через датчик Холла, установленного на полюсе постоянного магнита, зависит от толщины исследуемого материала, помещенного между датчиком и индуктором.

Сигнал с датчика магнитного поля усиливается и подается на аналого-цифровой преобразователь (АЦП), где производится преобразование аналогового сигнала в цифровую форму. Для обработки результатов измерения и их визуального отображения используется процессорный модуль, который имеет жидкокристаллический дисплей и двуцветный светодиод.

Измерители состоят из измерительного блока, датчика, измерительных головок и набора индукторов.

На верхней панели измерительного блока находятся жидкокристаллический дисплей и кнопки управления, на задней торцевой стенке сетевая колодка и выключатель питания.

Подключение измерителя к сети переменного тока осуществляется шнуром питания с сетевой вилкой. Для подключения кабеля связи с персональным компьютером используется разъем RS-232 на левой боковой стенке измерительного блока, который позволяет передавать результаты измерений на компьютер для обработки данных.

Технические характеристики

Рассмотрим технические характеристики модели ИТ-1М начиная с ее общих параметров:

- класс точности (в соответствии с ГОСТ №8-82) — Н;

- диаметр обработки над статиной — до 400 мм;

- диаметр обработки над суппортом — 225 мм;

- диаметр обработки над выемкой в станине — 550 мм;

- максимальная длина деталей — до 1400 мм.

Параметры шпинделя:

- диаметр сквозного отверстия — 38 мм;

- диаметр прутка — 36 мм;

- количество режимов скорости вращения — 12 шт (в том числе на реверсном ходу);

- частота вращения — от 18 до 1260 об/мин;

- тип внутреннего конуса — Морзе-5;

- класс конуса шпинделя (в соответствии с ГОСТ №12593) — 6K;

- предусмотрена функция торможения шпинделя.

Электрическая схема ИТ-1ГМ

Параметр подачи:

- максимальная длина хода каретки — 1300 мм;

- поперечный ход суппорта — до 235 мм;

- число подач: продольных — 50, поперечных — 50;

- пределы подач: продольных — от 0.05 до 6, поперечных — от 0.025 до 3 мм/об.

На станок установлена задняя бабка с внутренним конусом Морзе 4. Мощность основного электропривода составляет 3000 Вт, привода охладительного насоса — 120 Вт. Вес агрегата — 1140 кг. к меню

Проблемы со шпинделем и особенности ремонта

Токарно-винторезный станок ИТ-1М представлен на вторичном рынке моделями произведенными в 80-90-х годах, отработавшими немалую часть своего эксплуатационного ресурса. В таких агрегатах нередко дает о себе знать шпиндель, выходящий из строя из-за износа шеек, конуса и концевых отверстий.

В случае износа шейку необходимо проточить, зашлифовать и отполировать с помощью пасты ГОИ. В случае отсутствия шлифовального оборудования шейка обрабатывается на токарном агрегате с помощью пружинящего резца — нужно снять тончайший слой шкурки, а затем отполировать поверхность шпинделя пастой. Если же данные операции уже выполнялись, и дальнейшее уменьшение диаметра шпинделя недопустимо, узел необходимо заменить.

Проблемы с конусом шпинделя часто образуются по вине оператора станка, не уделяющего должное внимание на очистку забившегося конуса, в результате чего посадочное гнездо теряет изначальную форму. Конфигурация конуса также может повредиться из-за проскальзывания хвостовика токарного резца. Шпиндельный узел ИТ-1М в разобранном виде

Шпиндельный узел ИТ-1М в разобранном виде

Проверка размеров конуса выполняется по калибру, предварительно его необходимо зачистить наждачной бумагой и прошлифовать. Если проверка свидетельствует о неправильной форме посадочного гнезда, растачивать его рекомендуется под переходную втулку, а уже в самой втулке формировать внутренний конус стандартной конфигурации.

Сама расточка должна выполняться после обкатки подшипников шпинделя. Вас потребуется произвести их подтяжку и проверку биения, после чего нужно убедиться в том, что шпиндель соответствует гостовской норме точности. Если конструкция находится удовлетворительном состоянии можно демонтировать выступающую оправку и начинать расточку конуса.

Расточка осуществляется следующим образом. Подогнанный по высоте резец устанавливается по центру посадочного отверстия, затем настраивается угол наклона резцовых салазок. Далее поверхность конуса покрывается скипидаром либо произвольным смазочным материалом и начинается растачивание. По завершению расточки поверхность конуса шлифуется и полируется. к меню

Предлагаем вашему вниманию отзывы о токарно-винторезном станке ИТ-1М от владельцев данного оборудования.

В. С. Прохоров, 59 лет:

П. Л. Бичурин, 37 лет:

data-full-width-responsive=»true» data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>