Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Самосмазывающиеся подшипники

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Порошковая металлургия

Из металлов и различных сплавов могут производиться порошковые составы. Они могут применяться самым различным образом для защиты заготовок и деталей. Порошковая металлургия – активно развивающаяся область, которая имеет огромное количество особенностей. Это направление металлургии появилось более ста лет назад.

Порошковая металлургия

Получение порошков

Для производства порошка могут применяться самые различные технологии, но их объединяют следующие моменты:

- Экономичность. В качестве сырья могут использоваться отходы металлургической промышленности. Примером назовем окалину, которая сегодня нигде не применяется. Кроме этого, могут применять и другие отходы.

- Высокая точность геометрических форм. Изделия, получаемые при применении рассматриваемой технологии порошковой металлургии, обладают точными геометрическими формами, последующая механическая обработка не требуется. Этот момент определяет относительно небольшое количество отходов.

- Высокая износостойкость поверхности. За счет мелкозернистой структуры получаемые изделия обладают повышенной твердостью и прочностью.

- Невысокая сложность технологий порошковой металлургии.

Рассматривая наиболее распространенные технологии порошковой металлургии отметим, что они делятся на две основные группы:

- Физико-механические методы заключаются в измельчении сырья, за счет чего размер частиц становится небольшим. Подобного рода процессы производства характеризуются комбинированием различной нагрузки, которая оказывает воздействие на сырье.

- Химико-металлургические методы используются для изменения фазового состояния применяемого сырья. Примером подобного производства можно назвать восстановление солей и окислов, а также других соединений металлов.

Металлический порошок

Кроме этого, выделим следующие особенности производства порошка:

- Шаровой способ предусматривает переработку металлических обрезков в шаровой мельнице. За счет тщательного дробления получается мелкозернистый порошок.

- Вихревой способ заключается в применении специальной мельницы, которая создает сильный воздушный поток. Столкновение крупных частиц становится причиной получения мелкого порошка.

- Применение дробилок. Нагрузка, которая создается при падении груза большой массы, приводит к измельчению материала. Ударная нагрузка воздействует с определенной периодичностью, за счет чего и происходит дробление состава.

- Распыление сырья в жидком виде под воздействием сжатого воздуха. После получения хрупкого состава, металл пропускается через специальное оборудование, которое перемалывает его для получения порошка.

- Электролиз – процесс восстановления металла из жидкого состава под воздействием электрического тока. За счет повышения показателя хрупкости сырье может быстро перемалываться в специальных дробилках. Данный метод обработки позволяет получить зерно дендритной формы.

Некоторые из приведенных выше технологий порошковой металлургии получили большое распространение в промышленности по причине высокой производительности и эффективности, другие сегодня практически не применяются из-за повышения стоимости получаемого сырья.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Области применения продукции из порошкового алюминия

Большинство порошковых алюминиевых сплавов могут подразделяться на три основных области применения изделий и деталей:

- пониженная плотность;

- высокая прочность;

- высокая температура эксплуатации.

Снижение плотности достигается путем добавления лития. Известно, что некоторые промышленные алюминиево-литиевые сплавы (например, 2090 и 8090) производят классическим методом с выплавкой слитков. Однако методами порошковой металлургии достигают:

- сверхпереохлаждения за предел равновесной растворимости лития в алюминии

- повышения прочности путем дисперсного упрочнения очень мелкими частицами вторичной фазы.

Эти порошковые алюминиево-литиевые сплавы во многом способны заменить классические сплавы 2024 и 7075.

Высокопрочные сплавы производят:

методом сверхбыстрого затвердевания сплавов серии 7ххх с дополнительным легированием переходными элементами, таким как кобальт, цирконий или никель

механического легирования карбидами алюминия или оксидами алюминия чистого алюминия или сплавов алюминий-магний.

Эти сплавы предназначают для замены сплава 7075-Т6.

Сплавы для работы при повышенных температурах получают сверхбыстрым затвердеванием алюминиевых сплавов с добавками редкоземельных или переходных металлов путем механического легирования.

Несмотря на интересные технические возможности, фактический экономический интерес к порошковому алюминию в алюминиевой промышленности весьма незначительный. Главным барьером для широкого применения изделий из порошкового алюминия является их высокая стоимость – грубо в 1,5-2 раза больше, чем изделия из классических алюминиевых слитков. Это происходит из-за необходимости применения специального оборудования и мер безопасности при обращении с металлическими порошками.

Другим препятствием является малый размер заготовок, которые могут перерабатываться в изделия методами обработки металлов давлением, и ограниченная доступность. Определенным препятствием для применения компонентов из порошкового алюминия в критических несущих конструкциях из-за отсутствия надежных неразрушающих методов испытания для обнаружения малых пор или других дефектов. Промышленное применение изделий из порошкового алюминия в настоящее время в основном ограничивается :

- высокопрочными сплавами для деталей военных самолетов

- износостойкими сплавами для автомобильных двигателей

- сплавов с высоким модулем упругости для повышения жесткости деталей и изделий

- высокотемпературными сплавами для двигателей, а также фюзеляжей самолетов.

§1. Технология изготовления изделий из порошков (порошковая металлургия)

В современном мире возникла необходимость создания изделий с особыми свойствами, которые невозможно получить с помощью известных технологий обработки материалов. Для решения этой задачи была создана порошковая металлургия.

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их сочетаний с неметаллическими порошками).

Элементы порошковой металлургии существовали ещё в Египте в III в. до н. э., где из порошков золота создавали украшения нужной формы.

В настоящее время данная технология позволяет получать высокоточные изделия из комбинации материалов, которые не смешиваются в обычных условиях, причём эти изделия обладают заранее заданными человеком свойствами (механическими, магнитными и др.). Кроме того, можно создать изделие, имеющее очень сложную форму, которую нельзя получить никакими другими технологическими операциями.

В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов:

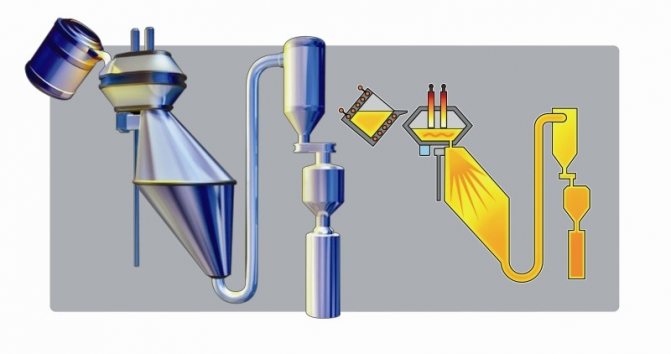

1) производство порошков: металлические порошки изготавливают измельчением металлов в специальных мельницах, распылением жидких металлов в среде газа, химическими методами и др.;

2) смешивание: порошки тщательно смешивают до получения однородной смеси;

3) формование: порошок засыпают в стальную пресс-форму, имеющую форму готовой детали, прессуют под большим давлением, в результате чего частички порошка плотно сцепляются друг с другом, и из формы достают готовую деталь;

4) спекание: спрессованные детали нагревают в печи при температуре ниже температуры плавления металла, после чего готовая деталь приобретает необходимую прочность и другие свойства.

Иногда применяют дополнительные операции: механическую, термическую или химическую обработку, пропитку смазками и др.

Широкое распространение получила металлокерамика — искусственный материал, представляющий собой соединение металлов (или сплавов) с неметаллами (керамикой). Металлокерамические изделия объединяют важные конструкционные и эксплуатационные свойства металлов и неметаллов. Твёрдые сплавы, полученные на этой основе, обладают повышенной прочностью и износостойкостью, благодаря чему их применяют для обработки металлов резанием (рис. 1), бурения горных пород и др.

Рис. 1. Пластины из твёрдого сплава, применяемые для обработки металлов резанием

Жаростойкость металлокерамики позволяет применять её в тормозных устройствах самолётов, автомобилей и других машин, так как при торможении выделяется много тепла.

Другим примером металлокерамики, полученной спеканием порошков из смеси металла (железа, бронзы и др.) и графита, могут служить пористые (имеющие мелкие отверстия — поры) самосмазывающиеся подшипники, хорошо удерживающие смазку (рис. 2). При изготовлении их пропитывают маслом, которое во время работы подшипников выдавливается из пор и смазывает трущиеся поверхности деталей. Такой же метод смазки применяют и в современных швейных машинах.

Рис. 2. Пористые бронзографитовые подшипники

Изделия порошковой металлургии сегодня используют в различных отраслях: ракетостроении, авиастроении, автомобилестроении, транспортном и химическом машиностроении, приборостроении, турбостроении, при строительстве ядерных реакторов и др.

В настоящее время созданы пористые металлические сплавы, способные изменять свою форму под действием температуры или магнитного поля.

Таким образом, порошковая металлургия позволяет создавать многофункциональные материалы, удовлетворяющие возрастающие потребности людей.

Запоминаем опорные понятия

Материал основной, вспомогательный, порошковая металлургия, металлокерамика.

Самостоятельная работа

Подготовка к образовательному путешествию (экскурсии). Выясните, выполнив поиск в Интернете и других источниках информации, какие предприятия вашего города (региона проживания) используют современные материалы и технологии их обработки. Выберите предприятие, на которое можно совершить экскурсию, чтобы ознакомиться с применяемыми на нем технологиями. Сохраните информацию в форме описания, фотографий и др.

Проверяем свои знания

1. Чем основной материал отличается от вспомогательного?

2. Что такое порошковая металлургия?

3. Где применяется металлокерамика?

§ 1§ 2

Недостатки порошковой металлургии

- cравнительно высокая стоимость металлических порошков;

- необходимость спекания в защитной атмосфере, что также увеличивает себестоимость изделий порошковой металлургии;

- трудность изготовления в некоторых случаях изделий и заготовок больших размеров;

- сложность получения металлов и сплавов в компактном беспористом состоянии;

- необходимость применения чистых исходных порошков для получения чистых металлов.

Недостатки порошковой металлургии и некоторые её достоинства нельзя рассматривать как постоянно действующие факторы: в значительной степени они зависят от состояния и развития как самой порошковой металлургии, так и других отраслей промышленности. По мере развития техники порошковая металлургия может вытесняться из одних областей и, наоборот, завоёвывать другие.

Металлургия порошкового алюминия

Алюминиевые сплавы, которые создаются методами порошковой металлургии, предлагают значительные преимущества по сравнению с традиционными деформируемыми и литейными сплавами, а также обеспечивают экономичное производство изделий, которые не требуют или почти не требуют дальнейшей обработки. Однако для алюминия, как весьма реактивного металла, применение методов порошковой металлургии связано с определенными трудностями и проблемами и требует намного более пристального внимания по сравнению с традиционными порошковыми материалами на основе железа, меди или никеля .

Большинство традиционных алюминиевых порошковых материалов состоят из различных порошковых ингредиентов, которые смешиваются вместе в виде предварительной смеси («premix»), как показано на рисунке 2. Для изготовления изделия из порошкового металлического материала этот «премикс» сначала спрессовывается в компактную форму, которая близка или почти близка по размерам к готовому изделию. Эта форма затем спекается при повышенной температуре, что соединить частицы порошка друг с другом и может быть подвергнута другим технологическим операциям.

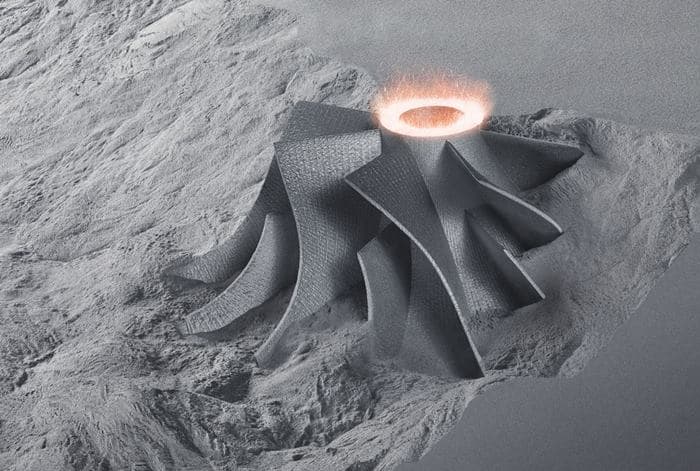

Изделия из алюминиевых порошковые сплавов также могут изготавливаться из смеси порошков или предварительно легированных порошков, как показано на рисунке 2. В этом случае применяется сфокусированный лазерный луч, который локально спекает или сплавляет тонкий слой порошка в заданных местах изделия. Этот процесс повторяется многократно. Эта технология называется «аддитивной» в том смысле, что изделие изготавливается путем путем добавления слоя за слоем.

Алюминиевые сплавы, которые получают путем классической технологии разливки в слитки, обычно оптимизируют путем тщательного выбора химического состава, легирующих элементов, методов изготовления и термической и термомеханической обработок. Однако возможности традиционной технологии производства алюминиевых сплавов по повышению механических, физических и химических свойств весьма ограничены из-за ее сложности и многостадийности. Такие возможности дают технологии порошковой металлургии алюминия.

Применение порошковой металлургии для производства алюминиевых сплавов имеет следующие преимущества:

- Благодаря быстрому охлаждению могут быть получены более рафинированные и гомогенные микроструктуры алюминиевых сплавов.

- Более широкий выбор химических составов сплавов делает возможным получение заданных свойств, таких как плотность, термическое расширение и т. п.

- Технология порошковой металлургии может обеспечивать практически точные размеры готовых изделий и более высокую термическую стабильность, а также повышенное сопротивление коррозии и высокие трибологические свойства.

Производство порошков

Технологический процесс производства изделий методом порошковой металлургии начинается с получения металлических порошков. Известно большое количество методов получения порошков.

Разнообразие применяемых методов объясняется тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. Порошок одного и того же металла в зависимости от метода производства резко изменяет некоторые из свойств, определяющих применимость его для той или иной цели.

Свойства порошков

В практике металлические порошки характеризуются по следующим свойствам:

- физическим;

- химическим;

- технологическим.

Физические свойства порошков

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический состав порошка. Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой. Форма частиц оказывает влияние на плотность, прочность и однородность прессовки. Наибольшую прочность прессовок дают частицы дендритной формы. В этом случае упрочнение порошков при прессовании вызывается действием сил сцепления, заклиниванием частиц, переплетением выступов и ответвлением.

Размер частиц порошков, получаемых различными методами колеблется от долей микрометра до долей миллиметра. Для получения прочной прессовки необходим порошок с определенными размерами частиц и набором их по крупности. В практике никогда не встречаются металлические порошки с частицами одной крупности.

Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности. В сочетании с другими свойствами он влияет на удельное давление при прессовании, необходимое для достижения заданных механических свойств спечённых изделий.

Химические свойства порошков

К химическим свойствам порошков относят в первую очередь содержание основного металла, примесей и загрязнений. На химические свойства влияет также содержание газов в связанном, адсорбированном или растворенном состоянии. основного металла в порошках бывает не ниже 98 – 99%, и такая чистота порошковых металлов для большинства спеченных изделий является удовлетворительной.

Вредными примесями для железного порошка являются примеси кремнезёма, оксидов алюминия и марганца. Эти примеси затрудняют прессование порошков, увеличивают износ прессформ.

Присутствие в порошках значительного количества газов (кислород, водород, азот и др.), адсорбированных на поверхности частиц, а также попавших внутрь частиц в процессе изготовления и в результате разложения при нагреве загрязнений увеличивает хрупкость порошков, затрудняет прессование, а интенсивное выделение их при спекании может привести к короблению изделий. Поэтому порошки иногда подвергают вакуумной обработке для отгонки газов.

Под технологическими свойствами порошков понимают:

- насыпная масса порошка;

- текучесть;

- прессуемость.

Насыпная масса порошка

Насыпная масса порошка – это масса единицы его объёма при свободной насыпке. Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Текучесть порошка

Текучесть порошка – это способность перемещаться под действием силы тяжести. Она оценивается временем истечения определённой навески (50 г) через калиброванное отверстие (диаметр 2,5 мм). Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы. Текучесть ухудшается при увлажнении порошка, увеличении его удельной поверхности и доли мелкой фракции.

Прессуемость порошка

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры.

Свойства металлических порошков

Технологическая пригодность металлических порошков, как и любых других материалов, определяется их стандартными характеристиками, среди которых:

- пикнометрическая плотность, зависящая от химической чистоты и уровня пористости порошка;

- насыпная плотность, под которой понимают массу порошка, получаемую при свободном наполнении емкости заданного объема;

- текучесть порошков, определяемая в зависимости от скорости наполнения емкости определенного объема (этот параметр имеет существенное значение, поскольку влияет на производительность последующего прессования);

- пластичность, под которой понимают свойство порошка принимать и сохранять определенную форму.

Независимо от того, каким способом получен металлический порошок, его дальнейшая обработка выполняется за счет давления и применения специальных пресс-форм.

Форма изделиям из металлических порошков придается при помощи прессования с использованием пресс-форм, прокатки и шликерной формовки.

Технология шликерной формовки аналогична формовочному литью, с ее помощью изготавливают втулки, оси, штуцеры, валики и др.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

Центробежная мельница

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Вихревая мельница

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Технологический процесс производства металлических порошков

Прежде чем приступить к производству металлокерамических деталей, необходимо изготовить порошки. Различия во фракциях и размерах готовых измельченных частиц обусловлено разными способами производства.

Методы получения порошков делятся на две большие группы:

- В основе физико-механических методов изготовления металлических порошков лежит измельчение твердых или жидких частиц металла механическим способом. Эта группа технологий сочетает в себе обработку за счет статических и ударных нагрузок.

- При использовании химико-металлургических методов изменяют фазовое состояние исходного материала. Модификация достигается за счет восстановления окислов и солей, электролиза, термической диссоциации карбонильных соединений.

Получение металлических порошков возможно одним из следующих способов:

- Шаровым. При этом происходит дробление и перетирание металлических обрезков и стружки при помощи шаровой мельницы.

- Вихревым. В этом случае в специальных мельницах насосами нагнетается воздушный поток, под воздействием которого металлические частицы сталкиваются друг с другом. Зерна готового порошка имеют блюдцеобразную форму. Качество готового материала весьма высокое.

- При помощи специальных дробилок, измельчающих частицы металла за счет ударного воздействия падающего груза.

- Распылением. Этот способ подходит для работы с легкоплавкими металлами. Жидкий сплав распыляют за счет потока сжатого воздуха, а затем измельчают при помощи быстровращающегося диска.

- Электролизом. Для восстановления металла используется электрический ток. В результате хрупкость металла повышается, что позволяет измельчать его в мельнице до порошкообразного состояния. Готовые зерна имеют дендритную форму.

1. Физико-механические методы.

Для получения порошка с нужными фракциями используются центробежные мельницы.

Промежуточным этапом является первичное измельчение, для которого используются конусные и валковые дробилки, позволяющие измельчить металл до частиц размером не более 1 см.

В зависимости от используемой технологии процесс занимает от одного часа до трех-четырех суток. При необходимости ускорения производства прибегают к помощи вибрационных мельниц.

Процесс измельчения при помощи таких мельниц отличается большей интенсивностью, поскольку прилагаются режущие усилия, а также создается переменное напряжение. Размер получаемых зерен варьируется от 0,009 до 1 мм.

Повышению производительности процесса измельчения металлических частиц способствует жидкостное воздействие, благодаря которому металл не распыляется. При этом объем используемой жидкости составляет около 40 % от массы обрабатываемого вещества.

Твердосплавные частицы измельчаются при помощи центробежных мельниц. К недостаткам этого типа мельниц относится периодичность работы.

При помощи физико-механических методов нельзя измельчать высокопластичные цветные металлы. Для работы с пластичными материалами используются вихревые мельницы, измельчающие частицы за счет ударов друг о друга.

2. Химико-металлургические методы.

Наиболее распространенным способом изготовления металлических порошков является восстановление железа, выполняемое при помощи рудных окислов или окалины, которая является продуктом горячей прокатки

При этом важное значение имеет количество газообразных соединений в порошке

Если их количество будет выше допустимой нормы, то готовый порошок будет излишне хрупким, что не позволит его в дальнейшем прессовать. Если превышение нормы все же произошло, излишняя часть газов удаляется при помощи вакуумной обработки.

Наиболее простым и дешевым способом является тот, в основе которого лежат распыление и грануляция. Для измельчения металла используются струи расплава либо инертного газа, распыляемые при помощи форсунок. Температуру и давление газового потока можно регулировать, для охлаждения используется вода.

Медные порошки с высокой степенью чистоты чаще всего получают за счет электролиза.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Принцип порошковой металлургии

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

- прокатывание;

- шликерное литье;

- изостатическое прессование за счет оказания давления газом или жидкостью;

- прессование с одной или обеих сторон при применении специальных металлических матриц;

- инжекционный метод.

Для того чтобы ускорить процесс компактирования, изделия порошок подвергается воздействию высокой температуры. В большинстве случаев расстояние между отдельными частицами уменьшается за счет воздействия высокого давления. Большой прочностью обладают порошки, изготавливаемые из мягких металлов.