Область применения

Диффузионная сварка в вакууме оказалась востребована в различных областях науки и техники. Но, в значительной мере, её использование ограничивается опытным и мелкосерийным производством.

-

В тяжёлом, среднем и лёгком машиностроении она помогает воплотить в жизнь конструкции, создание которых требует особого качества и прочности.

-

Сварка цветных металлов, для соединения которых раньше приходилось использовать различные припои и флюсы, также стала возможной благодаря этой технологии.

-

Появлению новых композитов, состоящих из множества слоёв разных по своему составу материалов, мы также обязаны диффузионной сварке. Область применения таких композитов широка. Им нашлось место не только в производственных цехах, но и на строительных площадках.

-

Электроника, где с каждым днём уменьшается размер компонентов и монтажных плат, одно из немногих мест, где технология востребована безоговорочно. Ведь с её помощью соединяют детали, разглядеть которые можно лишь под микроскопом.

О какой бы области производства ни шла речь, пытливый ум технолога найдёт место, где для соединения деталей лучше всего подойдёт именно такой способ.

Технология диффузионной сварки

При использовании вакуума металлы и неметаллы размягчаются при температуре ниже точки плавления, понижающий коэффициент – 0,5–0,7. В результате соединения получаются композитные материалы с набором специфических свойств. На основе сочетания вакуумирования и давления была создана уникальная технология сварки методом принудительной диффузии. Термический процесс взаимодействия происходит в разреженной среде (до 10-5 мм.рт. столба).

Диффузионной сваркой металлов детали соединяют так же, как при других способах сваривания:

- внахлест,

- шовным методом,

- встык.

Соединения получаются ровными, прочными, без грубого шва. Разделения сред не видно. Изотермический процесс протекает в замкнутом пространстве. Параметры создаваемых для диффузии условий зависят от свойств соединяемых материалов, они поддаются корректировке. Сроки сварки зависят от размера деталей, их физических характеристик. Для соединения иногда требуются секунды, в других случаях – часы. Габариты свариваемых деталей ограничены размером вакуумной камеры (сварочной установки).

Основные технологические схемы:

- С постоянным характером прикладывания нагрузки, которая ниже пределов текучести. Процесс диффузии схож с эффектом ползучести. Этот метод получил наибольшее распространение за счет простоты технологии.

- С динамичной нагрузкой, изменяющейся по направлению давления на соединяемые детали. Создается эффект пластической деформации в месте стыка за счет создания напряжения, превышающего предел текучести. Этот метод получил название диффузионной сварки с принудительной деформацией.

Для диффузного скрепления используются дополнительные подслои, они:

- снижают барьерную границу основных слоев, увеличивают объем взаимодиффузии,

- увеличивают прочность соединений,

- снижают остаточные напряжения при структурной деформации соединяемых деталей,

- позволяют снизить температуру в рабочей зоне и давление сжатия.

Обычная величина подслоя – от 2 до 7 микромикрон. Для некоторых соединений применяется фольга:

- медная,

- золотая,

- никелевая,

- серебряная.

Подслой выбирается по параметрам коэффициента диффузии основных деталей. У подслоя они ниже. При соединении металлов и неметаллов металлы предварительно окисляют или сульфидируют для ускорения процесса взаимодиффузии соединяемых элементов. Оксидный или сульфидный слой выполняет функцию подслоя.

Преимущества

- Связанная поверхность имеет те же физические и механические свойства, что и основной материал. После завершения соединения соединение может быть испытано, например, с использованием испытания на растяжение.

- Процесс диффузионного связывания позволяет создавать соединения высокого качества, где на границе раздела отсутствуют неоднородности или пористость. Другими словами, мы можем шлифовать, производить и нагревать материал.

- Диффузионное соединение позволяет изготавливать высокоточные компоненты сложной формы. Кроме того, диффузия является гибкой.

- Метод диффузионного скрепления может широко использоваться для соединения как похожих, так и разнородных материалов, а также важен при обработке композитных материалов.

- Этот процесс не очень сложен для подход и стоимость выполнения диффузионного соединения невелики.

- диффузионный материал способен уменьшить пластическую деформацию.

Преимущества и недостатки процесса диффузионной сварки

Преимущества

1. С помощью данного способа сварки относительно легко получить сварные соединения большинства конструкционных материалов: металлов и сплавов на их основе.

2. Диффузионной сваркой можно сваривать как однородные, таки разнородные материалы, включая материалы с сильно отличающимися свойствами (например, металл и керамику).

3. Если соединяются однородные материалы, то по своей структуре и свойствам сварное соединение не отличается от основного металла.

4. Одной из особенностей диффузионной сварки является возможность ограничения общей деформации свариваемых кромок. При необходимости, это позволяет получить высокоточные (прецизионные) соединения, не требующие последующей механической обработки.

5. При использовании схемы принудительного деформирования цикл сварки можно ограничить или прекратить в любой момент.

6. Для управления структурой и свойствами сварного соединения могут применяться принципы термомеханической обработки, объединённые с циклом сварки. Особенно при схеме с принудительной деформацией.

7. При изготовлении многослойных тонкостенных конструкций с наполнителем сложной формы (гофры, соты, рёбра и т.п.) можно совмещать процессы диффузионной сварки и формообразования в режиме сверхпластичности. Это хорошо подходит для титановых или алюминиевых сплавов.

8. В серийном производстве возможна многослойная сварка простых изделий (пакетная сварка), при этом процесс сварки легко автоматизировать, получая высокую производительность.

9. Диффузионную сварку можно использовать для производства полуфабрикатов и заготовок для последующей обработки.

10. Этот способ сварки позволяет получить объёмные заготовки сложной конфигурации и получить существенную экономию материала по сравнению с другими способами получения подобных заготовок.

Недостатки

1. В большинстве случаев производительность сварки достаточно низкая из-за того, что сам процесс её довольно длительный.

2. Сварочное оборудование (особенно для диффузионной сварки в вакууме, а не в защитной среде) достаточно сложное, как и вся технологическая оснастка. Кроме того, оно подвергается одновременному нагреванию и нагрузке, что предъявляет высокие требования к технологическому уровню производства.

3. Габариты получаемых изделий ограничены типом применяемого сварочного оборудования.

4. Высокие требования к качеству соединяемых поверхностей делают дорогим процесс диффузионной сварки.

5. Применяемые на практике методы неразрушающего контроля сварных швов малоэффективны для соединений, полученных диффузионной сваркой.

Характеристика диффузионной сварки

Во время диффузионной сварки металлов используются специальные сварочные стенды. На их поверхности размещаются элементы, затем стенды с ними помещаются в камеру с вакуумом. На соединяемую зону оказывается давление, если потребуется, она может подвергаться температурному воздействию.

В соответствии с основными особенностями сварочного процесса, он может длиться от нескольких минут до часов. В результате изделие приобретает характеристики, которые невозможно получить при проведении других видов сварок.

Чтобы при проведении диффузной сварки удалось получить прочный и качественный шов стоит обратить внимание на несколько важных условий:

- При помощи специальной установки требуется создать вакуум. Чем выше будет разряжение внутри, тем быстрее и эффективнее будет протекать сварочный процесс. Чтобы получить физический вакуум в обычных условиях требуются большие затраты. По этой причине приходиться применять небольшое разряжение, которое редко может превышать 10-5 мм рт.ст.. Но даже этого показателя достаточно для получения отличных результатов.

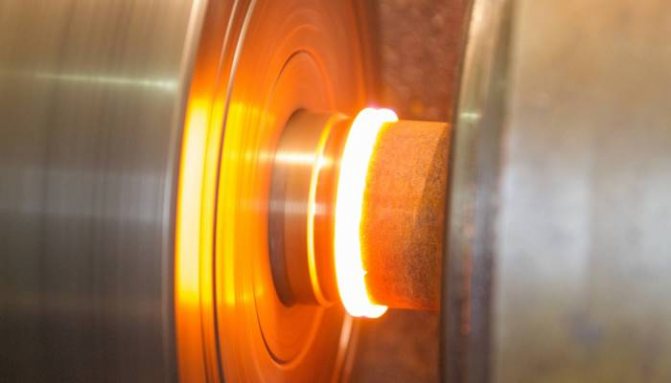

- Во время сварки необходимо нагревать соединяемые детали. Иногда процесс может протекать при комнатной температуре, но тогда на формирование шва может потребоваться много времени. При увеличении температуры повышается текучесть металлов и ускоряется диффузия. Нагревание может выполнять разными способами — индукционным, электроконтактным, радиационным.

- После достижения требуемой температуры в область соединения подается необходимое давление. Оно может быть разных типов — длительное или кратковременное, локальное или одновременно распределенное. Это требуется для ускорения взаимного проникновения частиц вещества.

- Для повышения прочности сварного соединения требуется применять тонкую медную, золотую, платиновую, никелевую фольгу. Ее толщина должна составлять несколько микрон. Также области стыков заготовок рекомендуется обрабатывать химическими веществами.

- Каждая готовая деталь подвергается дефектоскопии. Обычно вакуумная сварка требуется для применения радиации и ультразвука.

Общий принцип технологии

Сварка в вакууме происходит следующим образом.

Сначала соединяемые детали помещаются в стенд, в котором затем создается технический вакуум (разрежение воздуха с внутренним давлением порядка 10-2…10-5 мм. рт. ст.). В некоторых установках вместо вакуума применяется инертный газ.

Затем осуществляется нагрев материалов. Материалы нагреваются до требуемых температур (для каждого материала и определена своя температура). С повышением температуры также возрастает текучесть материалов, поэтому диффузия ускоряется. Обычно, температура нагрева составляет 0,5 – 0,7 температуры плавления вещества,

Нагрев применяемых веществ происходит либо в соединенном состоянии, либо отдельно друг от друга, если их температуры плавления различаются. Во втором случае применяется ток высокой частоты, которым можно не только нагреть деталь, но и провести дополнительную очистку ее поверхности.

Далее идет сжатие материалов. Когда материалы нагреваются до рабочей температуры, они сдавливаются между собой. Тип давления может быть разным: длительным или кратковременным, локальным или распределенным по всей площади поверхности. Давление редко превышает 0,5 МПа, а время воздействия различается от технологии проведения сварки.

Существует два основных способа оказания давления:

- Медленное статичное давление, которое может длиться до нескольких часов.

- Ударное воздействие со скоростью до 30 м/с, на которое расходуются миллисекунды. Обычно применяется при соединении материалов, разделенных химическим составом или металлической фольгой.

Улучшение качества сварного шва может достигаться добавлением на стык элементов специальных химических составов либо фольги из золота, платины, меди. Толщина такой фольги в среднем составляет несколько микрон, завися от конкретного процесса.

Нанесение данных слоев позволяет:

- увеличить прочность сварного шва;

- избежать образования барьерных подслоев;

- облегчить взаимодействие поверхностей и ускорить объемное взаимодействие между соединяемыми элементами;

- уменьшить остаточную деформацию изготавливаемых деталей за счет снижения давления и температуры.

Для соединения металлов с неметаллами, либо для сварки неметаллических деталей в качестве соединительных слоев могут применяться различные вещества:

- при соединении медных деталей и кварцевого стекла слой меди наносится на стекло, затем подвергается окислению в течении 4-5 минут при температуре 800°С;

- для сварки оптической керамики с медью, последняя подлежит покрытию сульфидами цинка для повышения прочности сцепления.

Охлаждение материалов — финальная стадия. После диффузионного соединения деталей происходит их остывание в вакууме, а равномерность этого процесса поддерживается системами охлаждения. Резкие перепады температуры могут привести к появлению трещин на сварном шве и снижению его прочности.

В некоторых случаях, например, при соединении стали и бронзы, для быстрого охлаждения деталей применяется аргон. Быстрое охлаждение снижает гибкость изделия, но повышает его твердость.

Изготовленная деталь проходит контроль качества рентгеновским или ультразвуковым инструментом.

Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

Положительные и отрицательные моменты

Как не существует идеальных подходящих под любые условия материалов, так и нет до сих пор технологий, обладающих только положительными свойствами.

| Плюсы | Минусы |

| Возможность соединения разнородных материалов между собой | Оборудование очень специфическое и не дешевое |

| Требуется минимальное количество дополнительных расходных материалов | Нужно время на тщательную подготовку свариваемых поверхностей |

| Требуется минимальное количество дополнительных расходных материалов | Обязательная стерильность камеры. Малейшие чужеродные частицы приведут к браку в соединении |

| Требуется минимальное количество дополнительных расходных материалов | Такую технологию возможно применять только в промышленных масштабах |

| В цеху не нужна дополнительная вентиляционная установка, так как в процессе сварки не образуются вредные пары | |

| Площади свариваемых деталей ограничены только параметрами оборудования | |

| Отсутствие отходов | |

| При сварке нет ни брызг расплавленного металла, ни излучения ультрафиолета, как при других способах | |

| Применение такой технологии позволяет получить качественное и очень прочное соединение даже из разных материалов |

Но, невзирая на такие минусы в использовании технологии диффузионного соединения, сварка незаменима во многих отраслях промышленности. Сварочное соединение с использованием процесса диффузии стало прорывом во многих отраслях промышленного производства. Ведь многие металлы и материалы невозможно качественно скрепить вместе. Во многом обязана космическая отрасль, так как именно в ней используются многие соединения с тугоплавкими вольфрамовыми и титановыми деталями, а также металлокерамики.

Большой недостаток в том, что невозможно использовать такую сварочную технологию в бытовых условиях. Ведь обязательно наличие специального и довольно дорогого оборудования. К тому же установки требуют и определенных энергозатрат на нагрев и работу.

А что Вы можете сказать по этому поводу. Имеется ли опыт работы на таких установках. Поделитесь своим опытом в блоке комментариев. Какие существуют тонкости технологического процесса и что нужно знать при использовании сварки диффузионным способом?

Плюсы и минусы

Ей присущи как позитивные преимущества, так и недостатки. Начнем с плюсов:

- точность обработки;

- прочность соединения;

- отсутствие грубых швов;

- высокая функциональность;

- работа со сложными конструкциями;

- экономия энергии;

- экологическая безопасность;

- возможность работать с пустотелыми конструкциями;

- экономичность.

Данные возможности позволяют использовать диффузионный способ соединения в различных сферах. Процесс представляет собой высокотехнологический метод обработки. Он незаменим в тех случаях, когда любые другие виды соединения не могут быть использованы.

Но данному технологическому процессу присущи и серьезные недостатки. К ним можно отнести, в первую очередь, само инженерное оборудование. Аппарат для сварки методом диффузии — сложная конструкция, которая требует наличия специальных условий. Необходимо наличие определенного уровня давления, температуры и разреженной среды.

Агрегат представляет собой вакуумную камеру с вакуумным насосом. Так как сварка происходит при высокой температуре, некоторые элементы аппарата выполнены из жаропрочных сплавов. Прессы и механизмы, охладители и нагреватели сварочного аппарата будут сложными и дорогостоящими. Сама машина для диффузионной сварки имеет значительные габариты и массу. Она является сложной конструкцией. Соответственно, цена ее высока.

Говорить о рентабельности методики можно только с позиции ее необходимости. Если нет иных способов произвести соединение частей и механизмов, то метод невероятно актуален. С другой стороны, установка его оптимальна на крупных предприятиях для операций, требующих высокой точности и исключительного качества.

Вторым негативным фактором метода считается сама вакуумная камера. Ее пространство определяет возможные параметры свариваемых элементов.

Третьим недостатком диффузионного метода является необходимость идеальной очистки свариваемых поверхностей. Иначе, соединять придется не необходимые материалы, а пленки загрязнения.

Таким образом, для эффективного использования метода диффузии, необходимо учесть все плюсы и минусы сварочного аппарата такой модели.

Сложно ли сваривать алюминий?

Алюминиевые сплавы создают множество трудностей при сварке, в том числе:

- Высокая теплопроводность. Это приводит к чрезмерному рассеиванию тепла, что может затруднить сварку и / или привести к нежелательному искажению деталей из-за того, что требуется больший подвод тепла. Для анализа сварки желательно использовать рентгенографический метод контроля рентгеновские пленки, типа AGFA D7, AGFA D4 от

- Растворимость водорода. Водород очень хорошо растворяется в расплавленном алюминии, в результате чего сварочная ванна поглощает водород во время обработки. Как только расплавленный материал затвердевает, пузырьки водорода захватываются, создавая пористость.

- Оксидный слой. Алюминий имеет оксидный слой (оксид алюминия), который имеет гораздо более высокую температуру плавления (2060 ° С), чем исходный алюминиевый сплав (660 ° С). При сварке это может привести к тому, что оксидный слой будет включен в область сварного шва, что может привести к отсутствию дефектов плавления и снижению прочности сварного шва. Следовательно, заготовки должны быть очищены проволочной щеткой или химическим травлением перед сваркой, чтобы предотвратить включение оксида.

Контроль качества работ

Главными задачами мероприятий контроля качества являются:

- Обеспечение соблюдения технологического режима.

- Выявление факторов, вызвавших брак. Их устранение.

Разделяются методы контроля на разрушающие и неразрушающие. Первые применяются на стадии наладки процесса на контрольных образцах, выборках из пробных партий. Второй на стадии промышленного выпуска.

Контроль осуществляется также на протяжении всего процесса, разделяясь на: предварительный, текущий и выходной.

На сегодня не существует методов, позволяющих точно рассчитать оптимальный режим сварки. Каждый новый тип деталей, материалов требует предварительного эмпирического подбора параметров на контрольных образцах.

Достоинства технологии

Диффузная сварка обладает как достоинствами, так и недостатками. Её преимуществами принято считать:

Отсутствие необходимости в расходных материалах, вроде сварочных электродов, флюсов или специальных газов. Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

Низкая энергоёмкость. Для достижения требуемых параметров, тратиться на порядок меньше энергии, чем в случае использования других технологий. А это значит, что снижается конечная себестоимость изделия.

За один приём можно одновременно сваривать сразу несколько различных материалов, получая слоистые конструкции с ранее недостижимыми характеристиками

Это особенно важно в случаях, когда используются композиты.

С помощью диффузионной сварки в вакууме можно соединять как большие, в несколько метров длиной и шириной, конструкции, так и маленькие детали, размеры которых измеряются в микронах. Не имеет значения и толщина

Подобными обстоятельствами не преминули воспользоваться производители микроэлектроники. Для решаемых ими задач такая технология подходит как нельзя лучше.

Не имеет значения размеры и форма сварного соединения. Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

Высокое качество шва. Оно значительно выше, чем при использовании газовой или электрической сварки. Это позволяет использовать подобный способ соединения материалов даже на видовых поверхностях, то есть там, где другие сварочные швы приходится маскировать различными способами.

Поскольку при диффузионной сварке соединение материалов происходит в закрытой камере, то оператор не подвергается воздействиям, способным оказать влияние на его здоровье. Брызги, интенсивные излучения, вредные для вдыхания химические пары или мелкодисперсная пыль отсутствуют.

Процесс непрерывно совершенствуется. На сегодняшний день существуют установки, где детали помещают не в вакуум, а в среду инертного газа. Главной задачей, которую решают с помощью такой технологии, является сварка металлов. Но используя специальные методики, удаётся соединять и материалы, обладающие разными свойствами. Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

Положительные и отрицательные моменты

Как не существует идеальных подходящих под любые условия материалов, так и нет до сих пор технологий, обладающих только положительными свойствами.

| Плюсы | Минусы |

| Возможность соединения разнородных материалов между собой | Оборудование очень специфическое и не дешевое |

| Требуется минимальное количество дополнительных расходных материалов | Нужно время на тщательную подготовку свариваемых поверхностей |

| Требуется минимальное количество дополнительных расходных материалов | Обязательная стерильность камеры. Малейшие чужеродные частицы приведут к браку в соединении |

| Требуется минимальное количество дополнительных расходных материалов | Такую технологию возможно применять только в промышленных масштабах |

| В цеху не нужна дополнительная вентиляционная установка, так как в процессе сварки не образуются вредные пары | |

| Площади свариваемых деталей ограничены только параметрами оборудования | |

| Отсутствие отходов | |

| При сварке нет ни брызг расплавленного металла, ни излучения ультрафиолета, как при других способах | |

| Применение такой технологии позволяет получить качественное и очень прочное соединение даже из разных материалов |

Но, невзирая на такие минусы в использовании технологии диффузионного соединения, сварка незаменима во многих отраслях промышленности. Сварочное соединение с использованием процесса диффузии стало прорывом во многих отраслях промышленного производства. Ведь многие металлы и материалы невозможно качественно скрепить вместе. Во многом обязана космическая отрасль, так как именно в ней используются многие соединения с тугоплавкими вольфрамовыми и титановыми деталями, а также металлокерамики.

Большой недостаток в том, что невозможно использовать такую сварочную технологию в бытовых условиях. Ведь обязательно наличие специального и довольно дорогого оборудования. К тому же установки требуют и определенных энергозатрат на нагрев и работу.

А что Вы можете сказать по этому поводу. Имеется ли опыт работы на таких установках. Поделитесь своим опытом в блоке комментариев. Какие существуют тонкости технологического процесса и что нужно знать при использовании сварки диффузионным способом?

![Диффузионная сварка металлов [особенности и технологии]](http://takorest.ru/wp-content/uploads/b/2/e/b2e44eacef07019210e404d73fda7c62.jpeg)