Введение.

Одной из важнейших государственных задач является устранение научно-технического отставания и технологической зависимости от передовых в техническом отношении зарубежных стран, обеспечение промышленного производства и агропромышленного комплекса современными эффективными и экономичными технологиями и оборудованием, а населения – высококачественными продуктами питания в достаточном количестве. Выполнение этого реализуется на основе современных научных разработок производственно-техническим комплексом и его управляющей структурой – инженерно-технической системой. Направленность её деятельности связана с освоением и использованием достижений научно-технического прогресса, поддержанием высокой работоспособности обслуживаемой техники. Указанное осуществляется как путём улучшения технико-экономических показателей новой техники при её создании и производстве, так и применением при её ремонте ресурсосберегающих процессов, обеспечивающих достижение 80–100%-го послеремонтного ресурса на основе использования прогрессивных упрочняющих и восстанавливающих технологий.

Актуальность проблемы связана с тем, что в настоящее время в России на многих предприятиях техническое состояние различного оборудования – энергетического, технологического, транспортного – находится на низком уровне. Это является следствием расходования оборудованием до 70–80% его ресурса. На примере агропромышленного комплекса России отметим, что в 2012–2013 гг. ежегодные затраты на поддержание в работоспособном состоянии сельскохозяйственной техники, 45–90% которой укомплектовано агрегатами после капитального ремонта, составляли более 70 млрд рублей. Из них, не менее 30 млрд руб. расходовались на приобретение запасных частей, в том числе 10–12 млрд руб. – на закупку новых агрегатов. Стоимость отремонтированных агрегатов составляла 40–120 % по отношению к новому изделию, а их ресурс – в 1,5–6 раз ниже ресурса агрегатов заводского изготовления. Анализ показывает, что повышение межремонтного ресурса агрегатов до уровня нового изделия составит экономию не менее 5–7 млрд руб. в год.

Работы учёных и специалистов-практиков показывают, что более 75 % изношенных деталей целесообразно повторно использовать после восстановления; это существенно снижает нагрузку на машиностроительное производство, а, кроме того, экономически оправдано как для ремонтного производства, так и для потребителя. Реальные затраты на восстановление детали обычно не превышают 25–30% её стоимости, а при грамотном назначении технологии восстановления достигается 100%-ый ресурс (1).

Согласно опыту технически развитых стран ремонтные работы включают значительный объём восстановления изношенных деталей для вторичного использования различного энергетического и технологического оборудования, транспортной техники, включая технику для АПК. Это подтверждает практическая деятельность большинства крупных зарубежных компаний, занимающихся выпуском машиностроительной продукции и организовавших сбор отработавшей технический ресурс продукции, необходимый ремонт и передачу на повторную эксплуатацию (к примеру, Боинг, Дженерал Электрик, Джон Дир, Вернер унд Пфляйдер и многие др.)

Обращаем внимание: такие зарубежные кампании принимают все меры к тому, чтобы не допустить к ремонту техники своего производства других исполнителей. Выполнение передовыми в техническом отношении странами значительных объёмов ремонтных работ с использованием современных упрочняющих и восстанавливающих технологий подтверждается также приобретением многими российскими предприятиями большого количества зарубежной техники на вторичном рынке

ФГБНУ ГОСНИТИ работает в области создания и применения новой техники для металлообработки – технологий и оборудования – на базе методов использования концентрированных потоков энергии. Одним из таких методов является электроискровая обработка металлических поверхностей в газовой среде (ЭИО), чему посвящена данная статья.

Общая информация

Итак, наплавка металла— это метод восстановления или укрепления сварного шва. В ходе работ на поверхности соединения формируется новый слой. Слоев может быть несколько, если это необходимо

Такая технология не похожа на формирование шва, важно не путать наплавку и сварку

Для выполнения наплавки применяются электроды из особых групп, всего их 6. Каждая группа предназначена для определенных металлов, наделяет наплавочный слой индивидуальными свойствами и характеристиками. О группах мы поговорим позже. Изготовление наплавочных электродов регулируется ГОСТами №9466-75 и №10051-75.

Профессиональные сварщики могут применять для наплавки обычные электроды, не предназначенные для этих целей. Зачастую они используют марки, заточенные под сварку жаростойких и антикоррозийных сталей. Мы не рекомендуем новичкам и даже практикующим мастерам использовать обычные электроды в целях наплавки. Результат, скорее всего, разочарует вас. Здесь важен многолетний опыт и постоянная практика.

Электроискровое напыление своими руками

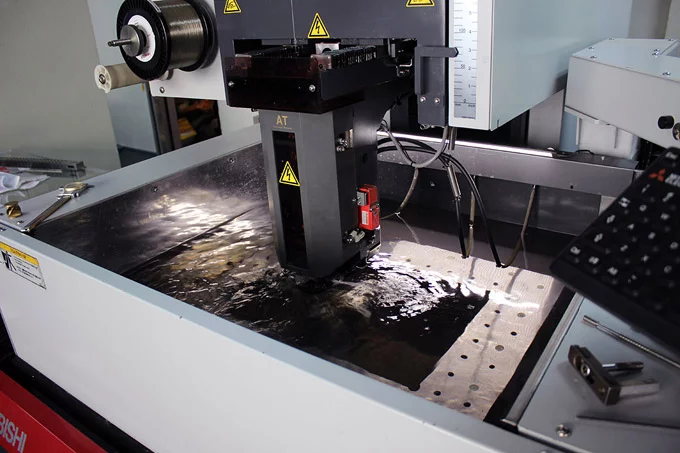

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки.

Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками.

Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки.

Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности.

Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла. При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Основной элемент конструкции

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора.

Для обработки следует использовать накопительный элемент большой емкости.

Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени.

По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

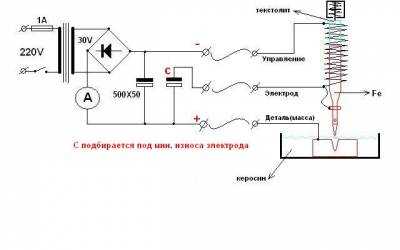

Электрическая схема электроискровой установки

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками.

Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост.

При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

Эффективность ЭИ технологий

Результатом практического использования ЭИО являются определённые показатели.

- Увеличение срока службы упрочнённых деталей и инструментов на 250–400 % и более.

- Уменьшение себестоимости и сокращение сроков ремонта агрегатов машин путём восстановления изношенных деталей взамен приобретения новых и обеспечение их ресурса на уровне нового изделия.

- Окупаемость за три-девять месяцев капитальных затрат, связанных с приобретением новой техники (технологии и оборудование) и её освоением.

- Экономия природных ресурсов в связи с повторным использованием восстановленных деталей.

Пример. Экономическая эффективность восстановления деталей (экономия при восстановлении 1 тонны деталей из стали только за счёт исключения металлургического процесса при их изготовлении): 180 кВт/ч электроэнергии; 0,8 тонны угля; 0,4 тонны известняка; 175 м3 природного газа.

Библиографический список

//URL: https://inzhpro.ru/referat/elektroiskrovoe-legirovanie/

Электроискровое легирование металлических поверхностей : учебное пособие / Г.В. Самсонов, А.Д. Верхотуров, Г.А. Бовкун, В.С. Сычев.- Киев: Наукова думка, 1976. — 220 с.

Электроискровое легирование металлических поверхностей: справочное пособие / А.Е. Гитлевич, С.А. Величко, П.А. Ионов и др. — Кишинев: Штиинца, 1985. — 145с.

Электроискровое легирование металлических поверхностей : монография / Ф.Х. Бурумкулов, П.В. Сенин, П.П. Лезин и др. — Саранск: Изд-во МГУ, 2004. — 346с.

Обработка металлов резаньем

… резца. Тепловые и температурные факторы процессов обработки металлов резанием выявляются следующими экспериментальными методами: калориметрическим, при помощи термопар по изменению микроструктуры, при помощи термокрасок, оптическим, радиационным …

Обработка плоских поверхностей

… и целых миллиметров, а точность формы и расположения поверхностей многих готовых деталей регламентирована тысячными … окончательной обработки с достижением необходимого качества поверхности. Ассортимент материалов режущих инструментов (рис. 13.13) …

Электроискровая и электроимпульсная обработка металла

… не степень обрабатываемости, а электропроводящие свойства. Электроискровая обработка металлов. Типы, виды, схемы электроискровой обработки. , Электроискровая обработка Для электроискровой обработки металлов применяют три группы вида установок …

Технология металлов и конструкционные материалы

… S – энтропия (термодинамическая функция) Если у металла по достижении какой-то определенной температуры изменение типа кристаллической … свободной энергии, то такой металл претерпевает превращение. Разные формы металла обозначают буквами греческого …

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах. Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм3/мин. При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм3/мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.

Применение

Электроискровое легирование нашло применение в областях машиностроения и металлообработки:

- автомобильное производство;

- общее машиностроение;

- производство технологической оснастки;

- обработка штампов для термической обработки металлов;

- повышение режущих свойств обрабатывающего инструмента;

- упрочнение зубьев шестерён;

- повышение износостойкости шеек коленчатых валов и другие области применения;

- ремонтные операции при восстановлении работоспособности повреждённых деталей.

Благодаря локализации площади обработки, способ электроискрового упрочнения применяют часовых дел мастера, ювелиры. Прижился метод у любителей создавать действующие металлические копии автомобилей, кораблей, самолётов. Метод позволил наносить покрытие на стекло и керамику.

https://www.youtube.com/watch?v=8MyR776OL8g

Разработки

Главная / Разработки

Установка электроискрового легирования SE-5.01

НазначениеУстановка предназначена для нанесения защитных, упрочняющих и модифицирующих покрытий на изделия и инструмент.

Краткая характеристика Принцип действия установки основан на переносе материала электрода на подложку (обрабатываемый материал) в процессе прохождения электрического разряда. Несомненными преимуществами при использовании технологии электроискрового легирования являются отсутствие специальных требований к обрабатываемой поверхности, относительная простота оборудования, высокая производительность, независимость производительности от твердости материала и других его физических характеристик. При этом достигается высокая адгезия с материалом — основой, а при использовании твердосплавных электродов также и высокая прочность наносимого указанным методом покрытия. Единственным ограничением является то, что обрабатываемый материал должен быть электропроводящим.

Технико-экономические показателиУстановка электроискрового легирования SE-5.01 используется для восстановления размеров изношенных деталей в пределах толщины наносимого слоя (до 0.2 мм), повышения в несколько раз износостойкости и прочности поверхности режущего инструмента, штамповой оснастки, деталей машин и механизмов, нанесения антикоррозионных, фрикционных и антифрикционных покрытий на изделия и инструмент.

Области применения К настоящему времени установки электроискрового легирования, выпускаемые ИФПМ СО РАН, поставлены на ряд нефтегазовых предприятий Тюменской области, в Новосибирскую государственную академию водного транспорта, Институт структурной макрокинетики и проблем материаловедения РАН (г. Черноголовка), Уфимский государственный авиационный технический университет, Центр наноструктурных материалов и нанотехнологий при БелГУ, Оренбургский государственный университет, Шеньянский технологический университет (Китай) и многие другие организации.

Основные преимуществаУстановка разработана на основе современной компонентной базы с использованием микропроцессорного управления, что позволяет осуществлять широкую вариацию режимов нанесения покрытий и применение различных материалов электродов.

Стадия разработкиГотовая продукция, изготавливаемая и реализуемая мелкими партиями.

Правовая защищенность Патент РФ №2271913, опубликовано БИ № 8, 20.03.2006 г.

Коммерческие предложения Продажа готовых установок с возможной разработкой параметров технологического процесса электроискрового легирования (с определением материалов электродов и режимов обработки) для решения конкретных производственных задач.

вернуться

Как сделать. — Эрозионный станок.

КАК СДЕЛАТЬ ЭЛЕКТРО-ИСКРОВОЙ СТАНОК

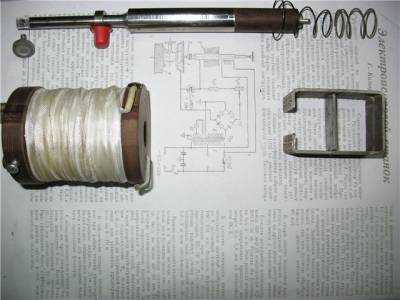

Сам штатив. Приступил к изготовлению головки. Головка состоит из эл. катушки,ярмо и демпферное устройство.

Нижняя часть головки,с двумя винтами,для крепления мягкой вставки и электрода. Верхняя часть головки состоит из П образной скобой с болтом для регулировки пружин. Ярмо до середины катушки состоит из железа а продолжение из текстолита. В конце шайба и между шайбой две пружины.

Головка в сборе. Вдоль ярма в железной части сделан паз,в который завинчиваем стопор.

В нижней части станины сделал ванночку для керосина. Собирал по этой схеме. Но конденсатор который стоит между рабочими электродами подбирается во время работы. Его ёмкость зависит от многих факторов.

Электрическую схему собрал в таком корпусе. Но на всякий случай всё поместил в левую часть шкафчика. Оставил половину пустого места,для электронного генератора на будущее.

Чтоб проверить станок из бронзы сделал вот такой электрод. Готовый электрод.

Оставленный след. Далеко до совершенства,но будем работать над этим.

Такое должно получится только с электронным генератором.

1 Описание процесса, цели

Нужно различать легирование стали, которая применяется для изготовления инструментов, и той, которая применяется для изготовления полупроводников. Так, в первом случае требуется повышение именно механических характеристик, а во втором случае требуется повышение токопроводящих свойств. Для этого применяются различные легирующие добавки, а также существенно отличается технологический процесс. Для того, чтобы иметь понятие о процессах, в данном материале будут вкратце рассмотрены основы легирования металлов для различных технических нужд.

Под легированием понимают добавление в состав металла различных примесей (добавок), которые изменяют характеристики и свойства металла. При этом процессы легирования разделяют на:

- Металлургическое легирование (по-другому — объемное).

- Поверхностное. Оно может быть выполнено несколькими способами: диффузией, ионным «обстрелом» и т.д.

В зависимости от того, для какой отрасли производят легирование стали, могут применяться различные технологии. Так, на металлургических производствах для легирования стали в расплавленный металл в качестве добавки применяется металл для легирования.

Добавление добавок в расплавленный металл

Добавление добавок в расплавленный металл

Легирование хромом, молибденом, никелем, ниобием (ниобий применяется редко) и т.д. Такие добавки позволяют существенно улучшить физико-химические свойства материала. Чтобы стальная заготовка обладала определенными свойствами (например, сопротивляемость коррозии, увеличение твердости и уменьшение износа), применяется поверхностное легирование. Технологический процесс легирования может производиться на различных этапах плавки для получения различных характеристик готового проката.

Поверхностное легирование часто применяют для изготовления стекол и керамических изделий. Это гораздо лучше, чем напыление, потому что происходит диффузия легирующей добавки и основного материала.

Главной целью легирования полупроводников является изменение проводимости, а также концентрации носителей в заданном количестве материала, при этом получая необходимые свойства (например, плавность pn-перехода). Для этих целей наиболее часто применяются добавки фосфора или мышьяка, иногда добавляют бор.

Способы обработки

Перечислим основные способы электроэрозионной обработки:

- Создание отверстий. Пучок плазмы позволяет создать очень глубокие отверстия в металлической поверхности (от 20 до 40 диаметров в зависимости от типа электрода). Увеличить глубину отверстия можно за счет кручения детали, перемещения электрода, использования нестандартного вспомогательного оборудования. Средняя скорость сверления составляет 0,1-1 миллиметр в секунду.

- Резка металлические объектов. С помощью плазменного пучка можно разрезать заготовку на любое количество частей. Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду.

- Вырезание деталей. С помощью технологии ЭЭО можно вырезать объекты любой формы. Эта технология широко применяется для резки драгоценных камней для создания необычных украшений. Также ее применяют для производства фасонных резцов, матриц, пуансонов и других объектов.

- Шлифование, легирование. Технологию ЭЭО можно выполнять для выравнивания шероховатых поверхностей, а также для устранения внешних дефектов. Шлифовка выполняется точечным методом с помощью электрода, поэтому ЭЭО-легирование не рекомендуется использовать для работы с большими поверхностями. Однако эта технология может применяться для работы с деталями сложной формы, для устранения дефектов на поверхности магнитных сплавов. Средняя скорость шлифовки — 4-5 квадратных миллиметров в секунду.

ЭЭО-технику можно также применять для маркирования металлов и создание надписей на их поверхности. Для маркировки могут использоваться любые символы — буквы, цифры, специальные обозначения. Де-факто маркировка представляет собой создание несквозных отверстий, а нанести код можно на любой участок металлической детали. Средняя производительность ЭЭО-оборудования составляет 4-10 миллиметров в секунду, что является хорошим показателем для техники такого класса.

Электроискровой станок своими руками

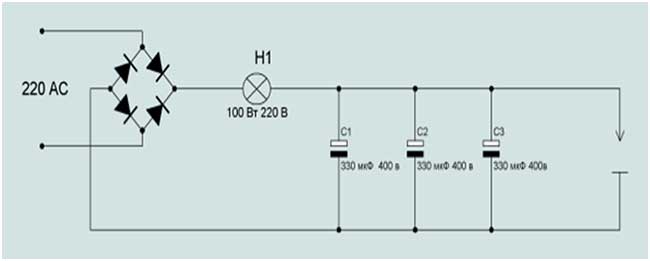

Одной из главных деталей электроискровой установки, которую можно реализовать своими руками, конечно, при соблюдении всех правил техники безопасности, приведена ниже. Следует отметить, что это только одна из многих схем, которые можно использовать в конструкции станка.

Ориентировочная схема генератора искровых разрядов

Рабочий стол станка должен быть оборудован системой удаления окислов (непрерывной подачей масла или керосина). Они снижают вероятность отложения оксидной пленки на поверхности детали и, в результате, прекращения искрообразования. Для пробоя необходим надежный электрический контакт. Как основной вариант можно использовать ванночку, заполненную жидкостью.

Электрод представляет собой латунную или медную проволочку требуемого диаметра, которая закреплена в зажиме. Зажим, в свою очередь, представляет собой деталь вертикального штока кривошипно-шатунного механизма, который приводится в движение от электродвигателя. Частота возвратно-поступательного движения электрода выбирается в зависимости от особенностей обрабатываемого материала.

Все токопроводящие детали и кабели должны быть качественно и надежно изолированы, сама установка заземлена. Посмотреть, как работают бытовые самодельные установки можно на видео:

Следует отметить, что самодельные станки никогда не сравняются по возможностям с промышленными, например серией АРТА. Для производства кустарных изделий или использования в качестве одного из видов хобби, они, может быть и пригодны, но для работы в мастерской или слесарном цехе не «дотягивают». Не говоря уже о том, что сложность электрической схемы и необходимость точного согласования кинематики и разряда конденсатора делают их очень сложными в регулировке.

Реферат патента 2021 года Способ формирования покрытия на штамповых сталях

Изобретение относится к области машиностроения, а именно к технологии формирования локальных карбидных покрытий на штамповых сталях, и может быть использовано для повышения поверхностных характеристик штампового инструмента. Способ формирования покрытия на штамповых сталях включает электроискровое легирование стальной основы и последующую термомодифицирующую обработку путем индукционного нагрева в воздушной атмосфере, при этом электроискровое легирование проводят цирконием при плотности переменного тока 0,7-2,3 А/мм2 и удельном времени обработки 38-77 мм2/мин, после чего на поверхность циркониевого слоя наносят углеродосодержащую пасту для проведения цементации, а термомодифицирующую обработку осуществляют при частоте тока на индукторе 100±10 кГц, температуре 850-1250°С в течение 100-300 с, после чего изделие охлаждают на воздухе. Изобретение направлено на формирование на поверхности стальных изделий локальных покрытий на основе карбида циркония, характеризуемых толщиной до 40 мкм и твердостью до 873±67 HV0,98. 2 пр., 1 табл.

Модель процесса электроискрового легирования

Модель процесса, разработанная Б.Р. Лазаренко и Н.И. Лазаренко, заключается в следующем: при сближении электродов напряженность электрического поля между ними увеличивается и, достигнув определенной величины, вызывает пробой промежутка между электродами. Через возникающий канал сквозной проводимости пучок электронов сфокусированно ударяется о твердую металлическую поверхность анода. Энергия движения остановленных электронов выделяется в поверхностных слоях анода. Энергия от специального источника питания импульсно подводится к разрядному промежутку, поэтому плотность тока в канале значительно превосходит критические значения. Вследствие этого металл анода локально разогревается, расплавляется и частично испаряется. Капля расплавленного металла отделяется от анода и, опережая его, движется к катоду. В процессе отделения от анода летящая капля успевает нагреться до высокой температуры, закипает и взрывается. Цепь тока прерывается, фокусирующее действие электромагнитного поля исчезает, и образовавшиеся частицы летят широким фронтом. Поскольку перегретая капля и частицы находятся в газовой среде, возможно образование химических соединений, вследствие чего отделившиеся от анода частицы могут отличаться от материала анода. Достигнув катода, расплавленные частицы анода свариваются с ним и частично внедряются в его поверхность. Движущийся за частицами электрод-анод механически ударяет о катод, перемешивая частицы анода. При этом протекают процессы диффузии и химических реакций. Механический удар по раскаленной массе металла проковывает полученное покрытие, увеличивая его однородность и плотность. Так как процесс носит локальный характер, имеет место и сверхскоростная закалка. После этого электрод-анод отходит от катода, а на поверхности последнего остается прочно соединенный с ним слой материала анода.

Эта модель процесса разработана для высоких напряжений между электродами. При ЭИЛ, где используют напряжения не выше 100…200 В, пробой межэлектродного промежутка происходит практически при контакте электродов (зазор 5…10 мкм) через частицы, находящиеся в воздухе или на поверхности электродов. При контактном начале пробоя на первом этапе происходит электрический взрыв контактного мостика, обеспечивающий предварительную очистку поверхности и последующее формирование межэлектродного пространства для развития плазменного разряда. На сблизившиеся жидкие объемы анода и катода действуют гидродинамическое давление факелов, газокинетическое давление со стороны канала проводимости, сила электрического поля, электродинамическая сила, реактивное давление. Механизм образования покрытия при ЭИЛ дополняется в работах Н.И. Лазаренко, согласно которому выброс металла происходит и с поверхности катода . На поверхности последнего образуется лунка с краями, несколько приподнятыми над первоначальной поверхностью. Поэтому при электроискровом легировании поверхность обрабатываемой детали представляет собой совокупность гребней и впадин, геометрические размеры и частота следований которых определяет шероховатость, сплошность обработанной поверхности.