Выбор оборудования

Выбирая металлообрабатывающее оборудование следует обратить внимание на несколько основных характеристик:

Функционал – на современном рынке представлены станки, выполняющие определенные работы, а также целые системы, которые объединяют в себе несколько типов металлообрабатывающего оборудования. Степень автоматизации – для небольших предприятий можно выбирать оборудование с ручным или полуавтоматическим управлением. Для производственных предприятий целесообразнее приобретать высокоэффективное автоматическое оборудование, требующие минимального вмешательства оператора. Производитель – стремясь сэкономить, и приобретая самое дешевое металлообрабатывающее оборудование, в основном китайского производства, многие сталкиваются с проблемой частого ремонта и сложного обслуживания устройств. В результате, сэкономив средства на покупке, тратят их на восстановление работоспособности машин, а также теряют доход во время простоя. Чтобы металлообрабатывающие устройства действительно приносили доход, и не выходили из строя в течение длительного срока эксплуатации, их необходимо приобретать у надежного производителя, изделия которого проверены временем и имеют положительные отзывы от клиентов

Поставщик оборудования должен быть официальным представителем того или иного производителя, в противном случае, вы не можете быть уверенны, что получите качественное и долговечное оборудование

Гарантийные обязательства – выбирая машины для работы с металлами, обращайте внимание на то, какие условия обслуживания по гарантии (и после ее истечения) обещает производитель, а также на возможность модернизации оборудования при необходимости

Электрическая обработка

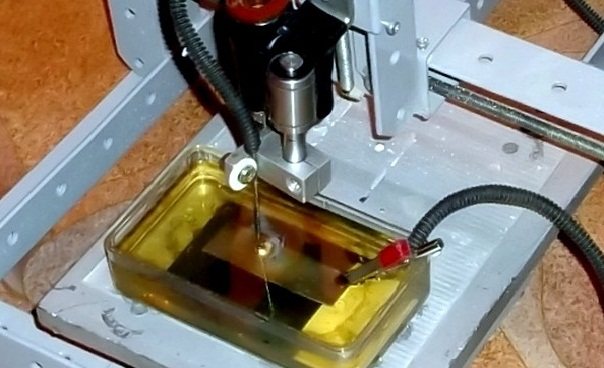

Технология металлообработки с использованием электрических зарядов подразумевает под собой обработку материала с помощью специального оборудования. Они частично разрушают металлические заготовки.

Технологический процесс:

- На электрод, изготовленный из графита или латуни, подаётся высокое напряжение.

- Он соприкасается с обрабатываемой поверхностью.

- Появляется искра и металл начинает расплавляться.

Чтобы частицы металла не разлетались, в пространство, остающееся между электродом и обрабатываемой поверхностью, заливают специальное масло. Оно улавливает металлические частицы.

Точение металлических деталей

Этот способ применяется, когда исходную заготовку необходимо в незначительной мере доводить до нужных размеров и конфигурации. Для этого специалисты используют токарный станок, комплект сверл или резцов. Деталь, которую нужно обработать, помещают в специальное вращательное устройство, вокруг которого движется режущий механизм.

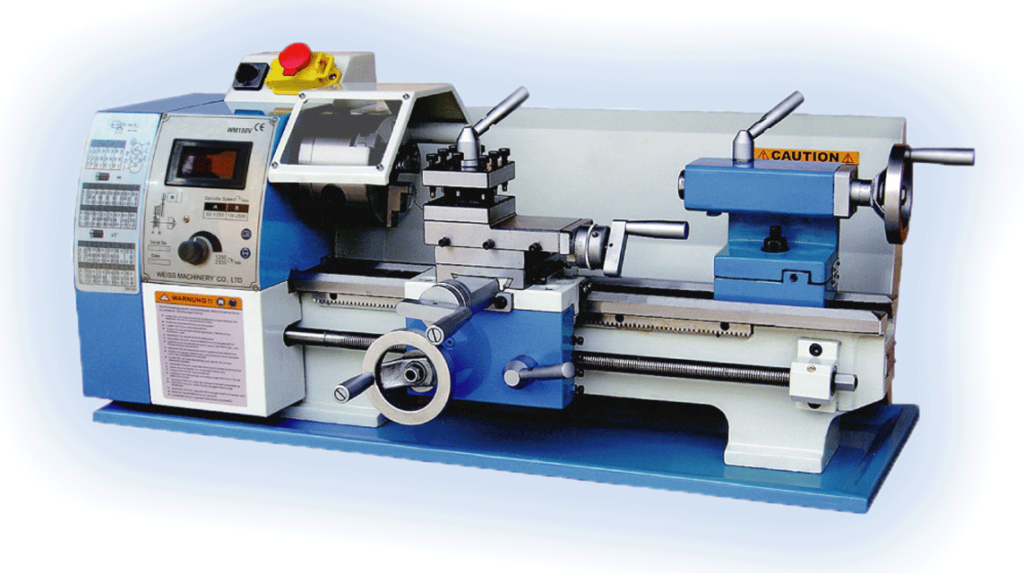

Токарный станок, для обработки преимущественно тел вращения путём снятия с них стружки при точении

Токарный станок, для обработки преимущественно тел вращения путём снятия с них стружки при точении

Благодаря оказываемому усилию кромка острия сверла врезается в деталь и удаляет лишний слой, который превращается в разного рода стружку. В зависимости от того какого вида выполняется резка стружка может быть:

Шлифовально-точильный станок Einhell Classic TC-WD

Шлифовально-точильный станок Einhell Classic TC-WD

- элементная – получается при обработке сверхтвердого металла, такого как титан, процессы выполняются на низких скоростях;

- слитая – образовывается при высокоскоростной токарной обработке деталей из нетвердой стали, меди, олова, пластмассы;

- надлом – возникает в результате резки металлопластичных деталей;

- ступенчатая стружка получается, в результате обработки металлов средней твердости.

Для разных видов металла подбирается подходящая скорость, так тугоплавкие и сверхтвердые металлы нужно точить на минимальной скорости. Ее рассчитывают перед началом работ и задают в параметры точильного станка, далее скорость поддерживается автоматически.

Токарный станок по металлу OPTIturn TU2807Vario

Необходимо понимать, что более точные и чистые работы обеспечиваются на меньшей скорости, а черновые можно осуществлять на максимально допустимой.

Важным моментом являются сплавы металлов, из которых изготовлены резцы. Точило должно быть выполнено из более прочного сплава, чем деталь, которую планируется резать. Наиболее часто для резцов используют титан, вольфрам, тантал.

В зависимости от того какого рода необходима обточка, резцы имеют различные формы и размеры, разнообразие режущих элементов позволит выполнить работы с высокой точностью и меньшим количеством стружки, то есть без значительных отходов.

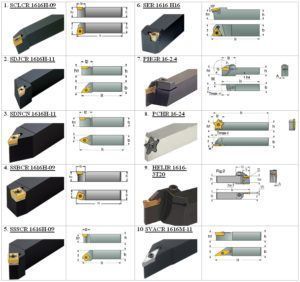

Резец можно классифицировать по основным видам обработки:

Набор токарных резцов со сменной твердосплавной режущей пластиной iscar

Набор токарных резцов со сменной твердосплавной режущей пластиной iscar

- расточный;

- резьбовый;

- канавочный;

- проходной;

- отрезной;

- подрезной;

- фасонный.

Сам токарный станок может быть механический и автоматизированный с программным пультом управления. Последний дает наибольшую точность и скорость работы, этот вид станков пришел на смену механическим и постепенно вытесняет их с производства.

Все расчеты – скорость, необходимые углы, направления резьбы рассчитываются в программном комплексе, это открывает широкие возможности для производства нестандартных деталей. Если бы для них использовался механический, потребовалось бы значительное время на настройку и не исключен большой процент брака при этом.

Возникновение металлобработки

Согласно данным археологов и ученых, первые попытки воздействия на металлы предпринимались еще в доисторическую эпоху. Материалом служило метеоритное железо, медь, золото. Методом холодной ковки люди учились изготавливать из металлов первые инструменты.

Считается, что выплавка в сыродутной печи зародилась в Индии в XII веке до н. э. Почти одновременно эта технология начала применяться на Кавказе и в Анатолии (Османская империя, территория современной Турции).

Также обнаружены свидетельства использования железа при выплавке и изготовлении орудий и инструментов в 1200 году до н. э. в Африке южнее Сахары. Кованое железо применялось уже в первом тысячелетии до нашей эры.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

| Процесс | Задача |

| Прокат | Придание заготовке требуемой формы без нарушения целостности |

| Ковка | Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры |

| Пресс | Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком |

| Волочение | Создание профиля поперечного сечения |

| Объемная штамповка | Получение изделия необходимой формы |

| Шлифование | Придание поверхности нужного уровня шероховатости и достижение точности |

| Резание | Распиловка заготовки на две и более части |

| Точение | Достижение идеального цилиндра и создание насечек на нем |

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

https://youtube.com/watch?v=OgVG1l42dpg

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

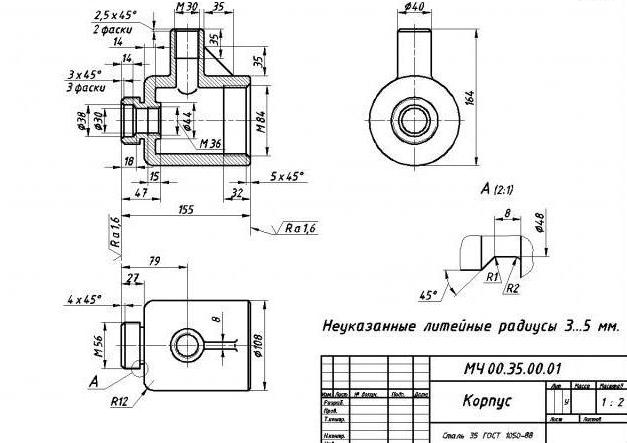

От чего зависит вид обработки

Изготовление металлической детали из заготовки – трудоёмкий и достаточно сложный процесс. Он включает в себя множество различных операций. Одной из них является механическая обработка металла. Прежде чем к ней приступить, составляют технологическую карту и делают чертеж готовой детали с указанием всех необходимых размеров и классов точности. В некоторых случаях для промежуточных операций также подготавливают отдельный чертеж.

Кроме того, существует черновая, получистовая и чистовая механическая обработка металла. Для каждой из них выполняется расчет режимов резания и припусков. Вид обработки металла в целом зависит от обрабатываемой поверхности, класса точности, параметров шероховатости и размеров детали. Например, для получения отверстия по квалитету Н11 используют черновое сверление сверлом, а для получистого развертывания на 3 класс точности можно использовать развертку или же зенкер. Далее мы изучим способы механической обработки металлов более детально.

Преимущества обращения в нашу компанию

- Опыт специалистов. Механическая обработка выполняется нами на протяжении нескольких лет. Специалисты успешно решают многочисленные задачи. Они готовы проконсультировать клиентов и дать ответы на любые возникшие вопросы.

- Соблюдение всех установленных стандартов и норм.

- Учет всех запросов клиентов. При механической обработке мы готовы выполнить любые ваши требования.

- Оптимальная стоимость услуг по металлообработке.

- Оперативность решения задач. Точные сроки механической операции по обработке металлов в Москве в нашей компании вы можете уточнить заранее.

- Наличие современного оборудования. Обработка металла выполняется с применением станков с ЧПУ. Они позволяют быстро производить все необходимые операции и добиваться оптимальных эксплуатационных параметров получаемых изделий и конструкций.

Разновидности обработки

Электролитический способ настолько универсален, что электрохимическими методами обработок можно добиться выполнения практически любых результатов, как при механической обработке. Можно затачивать инструмент, выполнять полировку, получать отверстия в металлической заготовке, получать деталь любой формы. Все это можно представить, как если бы над деталью трудилось одновременно несколько токарных и фрезерных станков.

Режущие операции

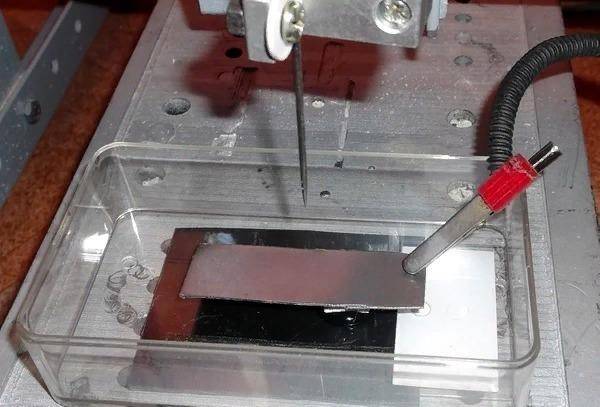

За счет того что ток можно уплотнить до очень высоких показателей, с поверхности металла в области протекания электролиза съем частиц будет более интенсивным. На этом принципе основана электрохимическая резка. Чтобы электрохимический процесс был стабильным, добиваются постоянной скорости окисления с одновременной подачей в рабочую область электрода катода. В итоге прорезь канавок в заготовке будет проходить непрерывно.

Дополнительно для эффективного удаления окислов из рабочей зоны при помощи насоса в емкости постоянно прокачивают раствор электролита. Катодом в таком автоматизированном процессе обычно служит металлическая проволока, которая с заданной скоростью перематывается между двумя барабанами с одного на другой. Электрохимический процесс позволяет получить очень узкий рез, сопоставимый с десятыми долями миллиметра.

Получение отверстий методом прошивания

Способ, когда металл прошивают, очень схож с тем, как игла входит в материю, только в нашем случае иголкой выступает катод, на торец которого подается плотный ток, как в случае резки металла. Между торцом и металлической деталью в области взаимодействия начинает протекать электролиз, и металл постепенно окисляется. Катод в виде стержня также медленно подают в рабочую зону по мере растворения поверхности изделия.

Материал электрода в этом случае подбирают очень тщательно. Недопустимо, чтобы в процессе движения происходила вибрация электрода, что приведет к неточности образования отверстия. Все части электрода, которые не участвуют в операции, надежно изолируют, дабы избежать электролиза в других частях заготовки и не испортить последнюю. Точность диаметра, с какой можно получить отверстие путем электрохимического прошивания, не выходит за пределы 0.15 мм.

Метод копирования

Применяется этот электрохимический метод тогда, когда в заготовке необходимо получить точную копию матрицы, в роли которой выступает анод. В этом случае плотность тока подается по всей поверхности образца, который располагают над заготовкой и постепенно, контролируя зазор, опускают в растворяемый металл до тех пор, пока он полностью не «впечатается» в тело заготовки. Метод имеет свои сложности из-за необходимости тщательно контролировать толщину зазора, причем по трем осям координат. Точность обработки при этом может доходить до практически идеальных показателей при отклонениях до 3 микрон. Еще одна сложность – достичь высокого сходства параметров у деталей, полученных от одной прецизионной матрицы. Здесь разбег может составлять до 10 микрон.

Получение точных размеров путем электролиза

Для получения высокоточных параметров размера детали в электрохимической обработке применяют способ принудительной прокачки электролита под давлением с одновременным его обновлением. Это позволяет создавать стабильно высокую плотность тока в зазоре и уменьшать зазор до максимально возможного значения.

Операции по заточке инструмента

Метод электрохимической заточки основан на принципе создания неравномерной плотности тока, направленной вдоль кромки режущего инструмента. В результате выборка металла идет под углом, и резец заостряется. Можно изменить угол заточки путем изменения угла наклона анодного инструмента.

Давление как способ обработки металла

Под давлением холодный металл деформируется, сплющивается и вытягивается. При этом он становится прочнее и тверже, но теряет пластичность и вязкость. Пластическая деформация увеличивает прочность материала, этот процесс называется наклёп.

Под давлением холодный металл деформируется, сплющивается и вытягивается. При этом он становится прочнее и тверже, но теряет пластичность и вязкость. Пластическая деформация увеличивает прочность материала, этот процесс называется наклёп.

При увеличении плотности дислокаций и высокой концентрации точечного дефекта в наклёпе, уменьшается свободное перемещение дислокаций и усложняется дальнейшее пластическое деформирование.

Обрабатывая разогретый металл, получаем увеличенную пластичность, за счёт уменьшения сопротивления. Даже небольшой нагрев уменьшает наклёп, благодаря частичному исчезновению дефектов решётки, при сохранении деформированной формы зерна. Этот эффект называется возврат металла.

Если сильнее разогреть материал, то наклёп полностью пропадёт. Начнётся процесс, при котором деформированные старые зёрна образовывают новые, более совершенные, происходит первичная рекристаллизация. Дальнейший нагрев даётвторичную рекристаллизацию, при котором увеличиваются отдельные зёрна.

Каждый сплав металла, при горячей обработке, имеет два предела — верхний и нижний. Верхняя предельная точка не доходит до линии солидуса (температура плавления) примерно 160−200 °C, а нижняя точка — на 60−70 °C больше температуры, при которой перлит и цементит превращается аустенит.

Зону пережога отделяет от перегрева всего лишь 100 °C, что очень важно, так как пережжённая деталь никуда не годна, она идёт на переплавку. Зона перегрева отличается интенсивным ростом зерна, что делает металл непрочным и хрупким

Чтобы исправить последствия перегрева, необходимо измельчить зерно, для этого применяют термическую обработку — отжиг.

Для получения наименьшего размера зерна, необходимо деформировать материал при наименьшем нагреве, когда температура близка к зоне наклёпа.

Для разогрева заготовок используют пламенные или электрические печи:

- камерные;

- методические;

- индукционные.

Нагрев проводят быстро и равномерно. Это минимизирует термическое напряжение и не даёт вырасти крупному зерну.

Обработка металлов резанием по технологии плазменной резки — что это такое

Во время процесса электродуга, как при сварке, возникает между электродом (или металлической поверхностью) и соплом. В плазмотрон поступает струя сжатого воздуха под высоким давлением. Здесь происходит моментальный нагрев от 8 000 градусов и более, до 30 тыс. Кислород ионизируется, поскольку проходит через электрическую дугу. Получается, что образуется плазма, то есть раскаленная струя воздуха под высоким давлением, обладающая зарядом.

Проходя через сопло, поток развивает невероятную скорость — около 3 метров в секунду. Под воздействием плазмореза металл просто начинает плавиться, а кислород выдувает расплавленные капли.

Ключевые преимущества

К достоинствам следует отнести:

- высокая обрабатываемость металлов резанием — можно использовать любые, даже тугоплавкие и прочные материалы;

- большая скорость;

- любое направление сопла, возможность художественной резки;

- максимальная толщина стали;

- хорошее качество кромки;

- экологическая чистота, малый выброс веществ в атмосферу;

- безопасность, поскольку нет взрывоопасных баллонов.

Экономия времени и средств

Так как срез получается чистым, а количество отходов минимальное, то получается сэкономить бюджет, ведь не требуется финишная обработка. Дополнительное преимущество — короткий срок выполнения операции и возможность установки ЧПУ. Это позволяет сократить длительность работы оператора.

Сверление металлических заготовок

Еще одним видом резания металлических деталей является сверление, оно выполняется на соответствующем оборудовании, а сам резак называется сверлом. Суть способа сводится к тому, что сверло или зенкер приводятся в действие механическим способом и вращается вокруг своей оси.

https://youtube.com/watch?v=Q5X_L2iDrUk

Сверлильный станок. Настройка и другие хитрости

За счёт таких движений инструмент врезается в металлическую деталь, делая отверстие в ней. Сверло приводится в действие ручным приспособлением, механическими и автоматизированными станками. С помощью сверла можно получить отверстия в металлической заготовке разного вида, размера и глубины:

- перовое;

- спиральное;

- центровочное.

Чаще всего встречается спиральный вид сверла, оно состоит из трех частей: рабочей части, шейки и хвостовика. Режущий отрезок имеет две кромки, расположенные под определенным углом по отношению друг к другу, например, для резки чугунной детали необходим угол 118о.

Сверлильный станок из рулевой рейки

Хвостовик нужен чтобы закрепить сверло в патрон станка или дрель. Он может иметь две формы: цилиндрическую или коническую. На конце хвостовика установлена лапка, которая нужна для выталкивания сверла после использования из гнезда.

Шейка сверла – переходное звено, которое необходимо для обеспечения выхода в процессе шлифования абразивного круга. На шейке ставится маркировка сверла.

Перед началом сверления нужно разметить деталь, центр лучше сделать углубленным с помощью кернера, чтобы в начале работы сверло не слетело с намеченного пункта.

Для сверления металлических деталей могут применяться различные инструменты:

- трещотка – ручной механизм, приводится в действие с помощью поворота рукоятки, она дает вращательное движение собачке, в нее вставлен паз храповика со шпинделем, в который установлено сверло. Таким способом, выполняется сверление. Использовать трещотку более эффективно, когда нужно получить отверстие большого диаметра;

- ручная дрель – приводится в действие с помощью вращения рукояти одной рукой, и давления, оказываемого на нагрудник. Коническая шестерня сообщает поступательное вращение сверлу. Этот способ позволяет делать отверстия диаметром до 8 мм;

- пневматическая дрель будет более эффективна для обработки деталей с отверстием, которое должно иметь диаметр до 75 мм. Приводится в действие от давления, которое оказывает сжатый воздух, аппарат имеет небольшую массу и габаритные размеры;

- электрическая дрель работает от мотора, который приводит в действие сверло. Модель позволяет не только делать отверстие, но и производить завинчивание гаек и винтов, развертывание, а также шлифование;

- сверлильный станок предназначен для промышленного производства, или в случаях, когда предполагаются большие объемы работы. Станки характеризуются высокой скоростью и имеют максимальную точность резки металла, а также они легки в управлении.

Применение технологии

Раскрой стальных конструкций производится посредством металлообработки резанием в крупных цехах, а также в домашних условиях. На производстве такое металлообрабатывающее оборудование стоит фактически на каждом заводе, где ведется работа с металлическими конструкциями — от создания самых крупных многотонных деталей до микроскопических электронных плат. Все сферы машиностроения (авиастроение, судостроение, автомобилестроение и пр.), а также изготовление продукции массового потребления (бытовая техника, мебель с металлическими элементами) применяют технологию резания.

Актуальность металлообработки

Обработка металла по праву считается одной из наиболее древних отраслей промышленности, история которой насчитывает десятки тысяч лет: начиная от ручной обработки цветных металлов древними людьми и заканчивая сложными высокотехнологичными производственными процессами, использующими современное оборудование.

В настоящее время металлообработка является фундаментальной основой огромного количества технологических процессов, включая в себя широчайший спектр различных методов и используемого оборудования, совокупность которых позволяет осуществлять производство качественных, надежных и долговечных металлических изделий.

Волочение металла

Холодная заготовка металла протягивается через суживающееся отверстие, это происходит под большим давлением. Такое отверстие называется — волока. Волочение делают, проводя заготовку через несколько отверстий с уменьшением диаметра. Во время этого процесса происходит наклёп. Чтобы снять прочность материала, делают отжиг и травление окалины.

Проволока, калиброванный прут, тонкостенная труба различного профиля — получаются благодаря применению волочения. Продукция выходит точного размера и с чистой поверхностью.

Для того чтобы волока выдерживала жёсткие условия использования, на её изготовление идёт инструментальная сталь или твёрдый металлокерамический сплав, на производстве тонкой проволоки применяются технические алмазы.

Чтобы уменьшить трение, отвести тепло и повысить стойкость инструмента применяется жидкая и сухая смазка. Это может быть различное минеральное масло, эмульсия, мыло или графитовый, медный, молибденовый порошок.

Повышение стойкости токарного станка

При контакте одного металла с другим естественным образом происходит быстрое стачивание инструмента, а основное условие работы — это поддержание высокой степени заточки режущей кромки.

В ходе решения данной проблемы инженеры рассматривали, какой материал лучше и дольше будет эксплуатироваться во время точения. Изначально применялась классическая инструментальная сталь с высоким количеством углерода. Она очень прочная, но все же не удовлетворяла высоким потребностям разработчиков.

Затем химический состав сплава изменили. добавив вольфрам. Элемент привел к повышенной твердости, а вместе с тем стало возможным проводить процедуру металлообработки быстрее, поэтому такое оборудование назвали быстрорежущим. Но и данная скорость не удовлетворяла инженеров.

Теперь используют совершенные сплавы с максимальной стойкостью к повышенным температурам. Они выдерживают температурный нагрев до 100 градусов, поэтому не деформируются в процессе работы. Как мы знаем, чем выше скорость. тем сильнее нагрев, поэтому данные материалы помогли решить вопрос о скоростном режиме.

Высокоэнергетические способы формоизменения

Высокоэнергетические технологии применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии:

- Гидравлическая — давления жидкости, либо отдельных элементов, приводимых ею в движение.

- Электрическая, при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

- Электромагнитная, реализующая процесс металлообработки при воздействии на заготовку электромагнитного поля.

- Электрофизическая, действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Гидроабразивная металлообработка основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

Электроэрозионная обработка – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при металлообработке одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны, генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка – пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники.

Вывод

В статье мы рассказали про основы обработки металлов резанием. Способов множество, но технология остается прежней и используется повсеместно.

Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами.

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8; (473) 239−65−79;. Они ответят на все ваши вопросы.

![Глава i. общие сведения о процессе резания металлов и металлорежущих станках [1968 орнис н.м. - основы механической обработки металлов]](http://takorest.ru/wp-content/uploads/b/6/3/b630cfc9368aa779548b622e3fba1afb.jpeg)