Инструкция по эксплуатации

Ножницы для труб на рынке представлены ручными и электро- моделями. Внимательно ознакомьтесь с инструкцией в упаковке к вашей модели. Нюансы эксплуатации труборезов отличаются, но есть и общие принципы.

Обычно труба помещается в труборез исключительно перпендикулярно. Между торцами должен быть обязательно прямой угол, что особенно значимо при сварных и фитинговых соединениях.

Также необходимо контролировать процесс фиксации ручки инструмента, так как это может повлиять на размер заготовки.

Подробнее с инструкцией по эксплуатации инструмента вы сможете ознакомиться на видео ниже.

Особенности электродуговой резки металла

Электродуговая резка обычно проводится вручную. Для работы рекомендуется использовать стальные электроды, имеющие толстое тугоплавкое покрытие, но могут также применяться вольфрамовые и угольные электроды.

Для данного метода резки металла не нужно иметь специальное оборудование. Работу можно вести в труднодоступных местах и в любом пространственном положении конструкции.

Нужно уделять особое внимание технике безопасности. Сварщик должен быть тщательно защищен от попадания капель металла и шлака

Стоит предусмотреть, куда будет стекать расплавленный металл, чтобы избежать возгорания.

Болгарка, которая не искрит

Итак, вам потребуется сама угловая шлифовальная машинка, клеевой пистолет (именно тот, который плавит силиконовые стержни) и любой негорючий материал.

Итак, вам потребуется сама угловая шлифовальная машинка, клеевой пистолет (именно тот, который плавит силиконовые стержни) и любой негорючий материал.

Вам требуется нанести силикон на защитный кожух устройства, лишь пару точек, потому что нет необходимости приклеить намертво.

В роли импровизированного щита для защиты можно использовать даже стельку от роликовых коньков (которая станет прекрасным материалом изготовления подшипников), но это может быть любой другой негорючий материал, к примеру, кусок наждачки, кожи, тоненький лист жести.

Далее приклейте на силикон этот материал к уже установленному защитному кожуху, и это будет второй уровень (сделанный своими руками брызговик, или есть быть точнее, искроуловитель).

Для кратковременного использования устройства такая модификация может и не потребоваться, но если потребуется резать много металла, то искроуловитель будет прекрасной защитой. Когда искроуловитель перестанет быть нужным, можно будет просто содрать силиконовый клей, к счастью, от металла силикон отделяется без проблем.

( 22 оценки, среднее 2.64 из 5 )

В Татарстане предлагают производить оборудование для безогневой резки из российских комплектующих

Гидроабразивная струя упростит работы на опасных предприятиях.

30 сентября 2022 06:23 , ИА «Девон» Специалисты татарстанского ООО «РУСТЕХ» отработали технологию безогневой резки на базе Казанского порохового завода. Они демонтировали металлическую емкость без остановки производства. Об этом 29 сентября на заседании совета директоров АО «Татнефтехиминвест-холдинг» (Казань) рассказал генеральный директор «РУСТЕХа» Ленар ФАЗЛЫЕВ.

Для этого используется портативная установка гидроабразивной резки. Насос подает под большим давлением (до 4000 атмосфер) смесь воды и абразивного материала. Оборудование позволяет перемещать режущую головку во всех положениях. Установка потребляет сравнительно небольшое количество электроэнергии, что сказывается на себестоимости услуг.

Струя может прорезать металл толщиной до 200 мм, бетона – до 250 мм. При этом не требуется выполнение идеальных по геометрии резов и дополнительных технологических процедур. Оборудование размещается на автоприцепе. За счет рукавов можно увеличивать расстояние от места работы до прицепа до 300 метров.

Безогневую резку можно применять на пожаро- и взрывоопасных производствах, например, при демонтаже резервуаров с нефтепродуктами, очистных сооружений, трубопроводов. Годится установка и для декоративной резки камня, точечной резки зданий, бетонных перекрытий.

Ленар Фазлыев предложил руководству Татарстана включить безогневую резку в перечень инновационных продуктов и услуг для строительной, нефте-и газоперерабатывающей, химической отраслей РТ. Это позволит в 2025-2030 годах создать в республике производство оборудования для безогневой резки из российских комплектующих. Планируется также организовать участок по гидроабразивной декоративной обработке металла и камня. Мерами господдержки могли бы стать займ Фонда развития промышленности (ФРП), а также целевые гранты.

«Помню, на авиазаводе имени Туполева нужно было пропаривать оборудования…Это целая история…У нас и бетонные объекты есть», — цитирует ИА «Девон» президента Татарстана Рустама МИННИХАНОВА.

Гендиректор «Порохового завода» Александр ЛИВШИЦ в ходе заседания подтвердил перспективность технологии. Президент РТ поручил руководителю «Татнефтехиминвест-холдинга» наладить сотрудничество с предприятиями республики, в том числе, в нефтехимии, энергетике. «Когда установка заработает, мы всех пригласим на пороховой завод», — добавил Минниханов.

В июле 2021 года на заседании НТС «Татнефтехиминвест-холдинга» екатеринбургская компания «Реформа» представила комплексный подход к демонтажу промышленных объектов. Данный подход позволяет сэкономить средства заказчиков и утилизировать стройматериалы, писало Информагентство «Девон».

Поиск по теме: Татнефтехиминвест-холдинг, безопасность, Рустам Минниханов

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

| Сталь | Характеристика разрезаемости |

|---|---|

| Высокоуглеродистая | При содержании углерода свыше 0,3% до 1% резка затруднена и требуется предварительный подогрев стали до 300-700С. При содержании углерода более 1-1,2% резка невозможна |

| Среднеуглеродистая | С увеличением содержания углерода от 0,3 до 0,7% резка осложняется |

| Низкоуглеродистая | При содержании углерода до 0,3% резка без затруднений |

Взрывные технологии разделения конструкций

Взрыв заряда, имеющего выпуклую внешнюю поверхность, создает вокруг себя облако расширяющихся продуктов детонации. Характерной особенностью взрыва такого заряда является быстрое уменьшение значений основных параметров: скорости, давления и плотности. В непосредственной близости от поверхности заряда действие взрыва максимально. Независимо от исходной скорости заряда (шар, цилиндр, куб) облако продуктов детонации принимает форму сферы.

Если на поверхности заряда имеется углубление, то при взрыве создается сходящийся поток продуктов детонации. По мере увеличения в этом потоке схождения продуктов детонации плотность и давление возрастают и формируется высокоскоростная струя продуктов детонации, характеризующаяся высокой разрушающей и проникающей способностью. Такой эффект усиления действия взрыва заряда в направлении углубления получит название «кумулятивный эффект взрыва», а само углубление — название «кумулятивное углубление».

Открытие кумулятивного эффекта привело к широкому применению кумулятивных зарядов. Используемые в промышленности кумулятивные заряды можно условно подразделить на две группы: пробивающие и режущие.

Пробивающие заряды представляют собой компактные осесимметричные кумулятивные заряды с углублением в форме конуса или полусферы, покрытым металлической облицовкой. При взрыве таких зарядов формируется высокоскоростная кумулятивная струя, пробивающая глубокие отверстия в преграде. Такие заряды используются для пробивания глубоких отверстий в массивах горных пород, отверстий в плитах и т. д.

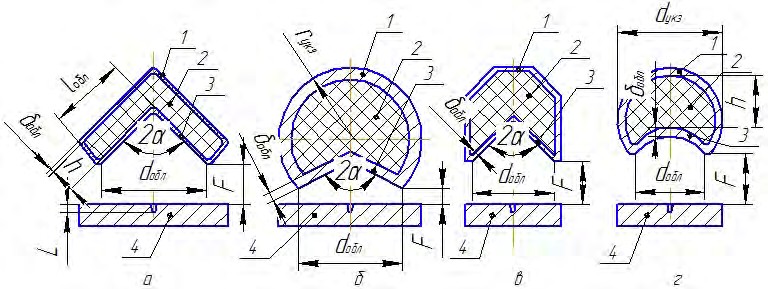

Режущие кумулятивные заряды представляют собой удлиненные заряды, имеющие удлиненное клиновидное или полуцилиндрическое углубление, покрытое металлической или металлополимерной облицовкой (рис. 1). При взрыве таких зарядов в результате схлопывания облицовки формируется плоская кумулятивная струя, которая разрезает преграду. Продольная ось удлиненных кумулятивных зарядов может быть искривлена и иметь, например, форму окружности или ее дуги.

В результате воздействия плоской кумулятивной струи на преграду образуется прорезь, глубина L которой зависит от конструктивных характеристик заряда; основных размеров – радиуса заряда , диаметра заряда , длины образующей клиновидной облицовки , угла раствора облицовки 2α , диаметра облицовки , толщина облицовки , плотности облицовки ,плотности заряда , толщина слоя заряда ; расположения заряда относительно преграды, определяемого расстоянием F (рис. 1)

Рисунок 1 — Формы поперечных сечений удлиненных кумулятивных зарядов (УКЗ): а-в — клиновидная облицовка; г — полуцилиндрическая облицовка; 1 — оболочка; 2 — заряд; 3 — металлическая облицовка; 4 — преграда

Область применения удлиненных кумулятивных зарядов- резание взрывом трубопроводов, а также сложнопрофилированных и крупногабаритных металлоконструкций: резервуаров, железнодорожных конструкций, газо- и нефтехранилищ, химических реакторов, корпусов морских, речных и воздушных судов. Имеется опыт резания взрывом крупногабаритных шин карьерных самосвалов с толщиной резинокордного слоя 90 мм.

В зависимости от конкретных технологических задач удлиненному кумулятивному заряду как основному инструменту взрыва предъявляются различные требования.

В одних случаях важно обеспечить высокое качество поверхности реза и неизменность структуры металла (для последующей сварки), в других случаях – наибольшую дешевизну и эффективность; в третьих — защиту окружающей среды и оборудования от действия продуктов детонации. Этим объясняется многообразие имеющихся типов удлиненных кумулятивных зарядов

Подготовка инструмента к работе

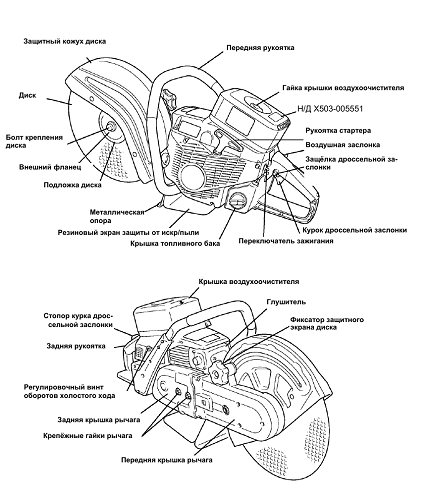

Устройство типичного бензореза с диском в качестве режущего элемента показано на нижеследующей фотографии.

Кроме дисковых резаков, работающих на бензине, есть цепные модели, устройство которых практически идентично с бензопилой. Существуют также и специализированные модификации, такие как штроборезы, рельсорезы.

Предварительная настройка бензоинструмента выполняется на заводе-производителе. В большинстве случаев ничего регулировать не требуется. Подготовка всех разновидностей агрегатов к эксплуатации выполняется одинаковым образом. Действия при этом выполняют в следующей последовательности:

- визуально осматривают техническое средство и режущую насадку на наличие внешних повреждений;

- устанавливают защитный кожух в требуемое положение, надежно закрепляя его;

- проверяют имеющиеся выключатели и кнопки на свободность хода, а дроссельный рычаг (при нажатии его разблокировки) – на легкость вращения и возвращения в первоначальное положение;

- устанавливают подходящий для работы диск;

- проверяют установку свечи — она должна быть вкрученной до упора;

- с рабочего места убирают посторонние предметы и мусор;

- приготавливают топливную смесь, состоящую из бензина с маслом, размешанных в определенном пропорциональном соотношении;

- проверяют наличие топлива в баке бензоинструмента, производя его заправку при необходимости.

Если инструментом планируется работать способом мокрой резки, то дополнительно проводят такие действия:

- подсоединяют к соединительному узлу оборудования трубку, по которой будет поступать вода из водопровода либо из бачка;

- специальным рычагом включают подачу воды (после выполнения работы ее подачу прекращают).

Эксплуатируемый агрегат не должен иметь механических повреждений. Если они обнаружены, то нужно предварительно отремонтировать устройство. У используемых дисков не должно быть сколов режущей кромки, трещин и прочих дефектов. Нельзя пользоваться мокрыми абразивными кругами, а также упавшими с высоты.

Смену диска выполняют так:

неподвижно фиксируют приводной вал;

с помощью ключа требуемого размера раскручивают крепежный болт;

- снимают болт, шайбу, а также внешний фланец, оставляя только внутренний;

- ставят диск;

- ставят на место все элементы в обратной последовательности, плотно (но не чрезмерно, без лишних усилий) затягивая болт.

При установке нового диска требуется следить, чтобы частота вращения, на которую он рассчитан, была больше, чем у инструмента. Нельзя оснащать рабочими насадками используемое оборудование, если они предназначены для применения на меньших скоростях.

Обратный удар — причины возникновения и защита

Клапан обратного удара

Выполнение газопламенных работ сопряжено с риском возникновения обратного удара пламени. Если воспламенение проникло в горелку (резак), оно движется по газовым каналам с огромной скоростью.

Т.е обратный удар – это такая ситуация, при которой газ начинает сгорать в направлении противоположном своему истечению и скорость его сгорания выше, чем скорость его истечения.

Последствия такого негативного развития событий могут быть разнообразными:

• выход из строя оборудования • разрыв рукавов, редукторов, баллонов с ацетиленом или пропаном

• человеческие жертвы!

Причины обратного удара

Что приводит к возникновению такой фатальной ситуации:

• неверное разжигание – ошибочная регулировка кислорода и горючего газа, силы пламени; • слишком большой разогрев мундштука и трубки, на которую он накручивается, что приводит к самовоспламенению смеси газов еще до выхода ее из горелки; • в мундштуке накапливается сор, если он забьет отверстие на его конце, давление газа на выходе увеличится; • закрытие выходного отверстия мундштука путем касания к детали – тоже мешает нормальному выходу газа в окружающую среду.

• если закончился баллон с кислородом или забился инжектор и т.д. – то есть все что влияет на давление кислорода, резкое изменение его значения

Внешние признаки:

• резкий хлопок, но горение пламени продолжается (слабое пламя, неправильная настройка); • хлопок с прекращением горения из мундштука идет дым.

Защита защита от обратного удара — клапан

Установка клапана обратного удара спасет Вам жизнь, обезопасит оборудование от порчи, разрушения.

Работает он следующим образом: поток пламени, проникающий в горелку (резак) или рукава, немедленно гасится огнегасителем . Противоток пропана, ацетилена или кислорода прекращается запорной пружиной. Процесс блокируется вставкой из металлокерамики, спеченной из порошка.

Всего существует их два вида:

• на кислород • и на горючий газ.

Они всегда идут в паре. Устанавливаются на редуктор или горелку (резак) и выдерживают минимум сто обратных толчков пламени идущих один за другим.

Коррозия некоторых металлов

Коррозия меди

Коррозия меди – это ее разрушение под влиянием окружающей среды. Медь в разных концентрациях в других металлах имеет широкое применение в массе отраслей промышленности всего мира. Медь используется в строительстве в связи с максимальной коррозионной устойчивостью этого металла и ее высокой степенью теплопроводности.

Коррозия железа

Окислительная реакция во время коррозии железа проходит путем прохода электронов на окислитель. Продукт коррозии этого вида металла — ржавчина. На практике вы можете видеть ржавчину с достаточно разнообразной гаммой оттенков — от темно-красного и до светло-оранжевого, либо практически черного оттенка.

Влияние коррозии на алюминий

Коррозия алюминия наблюдается во многих средах и может не проходить лишь в тех случаях, в которых на верхней части металла образовалось защитное покрытие.

Важно помнить, что щелочи способны быстро растворить защитную пленку алюминия, который начинает свою реакцию с водой. В итоге металл обычно растворяется в среде с выделением большого количество водорода

Таким образом проходит «коррозия алюминия и его сплавов» в природе.

Станок продольной резки листового металла

Резать рулонный металл несложно.

Лист в процессе резки пропускают между двумя парами валов, оснащённых специальными дисковыми ножами.

Отсюда второе название станков резки металла — дисковые ножницы.

Наша организация производит лёгкие станки резки металла.

Лёгкие станки просто перевозятся, быстро устанавливаются, удобны в обслуживании.

Производительность станков обеспечивает резку до 600 — 1000 кг металла в час (5 — 8 тонн в день), что вполне достаточно для обеспечения потребностей большинства мелких и средних организаций.

Станки могут производить продольную резку рулонов металла на узкие рулоны (штрипсы).

На фото: резка рулонного металла на штрипс шириной 137 мм.

Станки могут производить продольно-поперечную резку. Для этого к станку присоединяется приёмный стол.

На фото: на станке ДН-5 производится резка металла толщиной 0.8 мм на отдельные листы (заготовки).

На станки можно установить комплект нанесения защитной плёнки.

На фото: защитная плёнка плотно прикатывается к поверхности металла и позволяет в дальнейшем работать с металлом без риска повреждения поверхности.

Какое дополнительное оборудование используется совместно со станками продольной резки?

Для подачи металла в станки удобно использовать самоподъёмные разматыватели.

Достаточно привезти рулон металла автомашиной кран – борт.

Установка рулона на разматыватель не требует грузоподъёмных механизмов и занимает не более 10 минут.

На фото: двое рабочих легко устанавливают на разматыватель УРС-8 рулон металла и приподнимают его винтовыми домкратами.

Разматыватели просто и удобно соединяются со станками резки металла специальными связями и не требуют крепления к полу на анкерные болты.

Для поперечного отрезания металла на станки устанавливается ручной дисковый отрезной нож.

Режущие диски из легированной спецстали обеспечивают уверенную резку металла толщиной до 0.8 мм.

Какие имеются технические особенности резки на узкие рулоны (штрипсы)?

Надо сказать, что резка на штрипс является самой сложной операцией в резке рулонного металла.

Главная проблема заключается в наматывании разрезанных полос металла на наматыватель.

Даже тяжёлые консольные наматыватели не обеспечивают одинаковую плотность намотки в разных штрипсах. То есть некоторые ленты будут идти внатяг, а некоторые провисать и образовывать петли на полу. Поэтому большинство стационарных линий резки имеют в полу компенсационную яму.

Намотать рулоны штрипсов весом более 2 — 2.5 тонн на несложных, нестационарных наматывателях невозможно.

В нашей организации выпускается только один вариант наматывателя — УН-2 (универсальный наматыватель г/п 2 тн.) Наматыватель выполнен в лёгком варианте с ручным приводом и позволяет наматывать штрипсы общим весом до 1.5 — 2 тн.

Какова стойкость дисковых ножей?

Для изготовления ножей используется высококачественная инструментальная сталь марки ХВГ, легированная хромом, ванадием, марганцем с последующей термообработкой и шлифовкой.

Это даёт возможность обеспечить уверенную резку нескольких сотен тонн стали. При толщине стали 0.55 мм — не менее 800 тонн.

Ножи двусторонние. Это увеличивает ресурс вдвое.

Дальнейшее использование затупившихся ножей возможно после простой и недорогой шлифовки ножей на стандартном плоскошлифовальном станке. Шлифовать ножи можно 2 – 3 раза.

Возможна ли работа станков в неотапливаемых помещениях при минусовой температуре?

Линии резки могут эксплуатироваться в диапазоне температур от + 40 до — 20 градусов.

При соблюдении некоторых простых правил работа может производиться не только в неотапливаемых помещениях, а даже на открытой территории.

На фото: линия резки, установленная на базе строительной организации работает под открытым небом уже более 8 лет.

Какие выгоды от использования лёгких станков резки металла?

- Уменьшаются затраты на производство. Стационарные линии резки, приобретение погрузчика, установка кранбалки будут не нужны, а стоят они недёшево.

- Экономия на помещениях. Работа может производиться на территории производственной базы, на строительном объекте, под открытым небом и в зимних условиях.

Как правильно выбрать станок резки металла?

Главным техническим параметром станков, после мощности электродвигателя, является диаметр валов станка.

В процессе резки происходит разжим валов с дисковыми ножами, сопровождающийся изгибом валов.

Поэтому, чем больше диаметр валов, тем больше максимальная толщина разрезаемой стали и тем большее количество пар ножей можно установить на станок.

Термический инструмент

Такой тип механизмов осуществляет резку металла путем воздействия определенных веществ, нагретых до высокой температуры. Поскольку используется на крупном производстве в работе с большими объемами, поэтому подразумевает покупку дорогостоящего габаритного оборудования.

Подразделяется на следующие подвиды:

- Газовое либо кислородное воздействие:

- кислородное;

- кислородно-фюсовое;

- кислородно-копьевое.

- Газоэлектрическое воздействие.

Использование такого инструмента позволяет резать толстый металл, но одним из недостатков, в то же время, выступает большое количество отходов производства. С использованием такого инструмента сложно достичь высокой точности, а также металл подвергается деформации под воздействием высоких температур.

Оборудование

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские ), так и иностранные предприятия (немецкая ).

Читать также: Чем лечить глаза после сварки в домашних

Что делать в случае устойчивого обратного пламени?

В случае устойчивого обратного удара пламени сначала нужно закрыть кислородный клапан трубки подвода газа. Сделать это необходимо как можно быстрее. Устойчивый удар — это результат неправильного обращения и/или плохого технического обслуживания трубки. Перед тем как вновь зажигать горелку, необходимо остудить трубку подачи газа. Ни при каких обстоятельствах нельзя продолжать сварку или резку без тщательной проверки оборудования и правил обращения с ним.

Проникающий обратный удар пламени происходит только в результате неправильной эксплуатации, плохого технического обслуживания трубки подвода газа или неправильной установки рабочего давления.

Неполное проскакивание пламени может легко произойти, если отверстие для прохода пламени загрязнено или повреждено (см. отдельную статью о техническом обслуживании трубок для подачи газов). Чтобы предотвратить проникающий обратный удар пламени и опасность, связанную с этим, следует устанавливать в сварочном аппарате специальное устройство (предохранитель) и невозвратные клапаны.

Необходимые комплектующие по предотвращению обратных ударов

- невозвратный клапан, предотвращающий обратный,поток газов;

- фильтр для тушения передней части пламени обратного удара;

- отсечка, действующая под воздействием температуры, для перекрытия газа в случае возгорания (при повышении t до 100°С);

- отсечка, действующая под воздействием давления, для прекращения подачи газа в случае обратного удара пламени (приводится в действие ударом давления, создающегося в передней части обратного пламени);

- клапан сброса избыточного давления в случае обратного удара пламени или неправильной установки рабочего давления, что. предотвращает разрыв шланга

Маркировка

На этикетке круга указаны срок годности, предельное количество оборотов, маркировка материала, закодированная буквами и цифрами. По истечении срока годности насадки становятся ломкими, абразив осыпается. Дата, до которой можно использовать диск, указана на этикетке, рядом с посадочным отверстием.

При покупке нужно обращать внимание на предельное количество оборотов. Оно должно быть равным или меньшим, чем у инструмента. У абразивных дисков для болгарки обязательно присутствует маркировка материала абразива в закодированном виде

Кодировка материала расшифровывается следующим образом:

У абразивных дисков для болгарки обязательно присутствует маркировка материала абразива в закодированном виде. Кодировка материала расшифровывается следующим образом:

- Материал, из которого изготовлена абразивная крошка, обозначают латинской буквой (или двумя буквами). Например, у круга с маркировкой, начинающейся с буквы А, абразив состоит из электрокорунда. Белый корунд (AS) – не режет нержавеющую сталь, карбид кремния (С) – вообще не подходит для работы с металлами.

- Зернистость абразива обозначают цифрой, идущей следом за буквенным обозначением вида абразивной крошки. Чем больше значение, тем меньше размер частиц. Для работы с черными металлами нужны круги с крупнозернистым абразивом (до 30), для цветных металлов подходят мелкозернистые (от 40).

- Твердость связки абразива указывают после зернистости. Ее обозначают латинской буквой. Чем дальше буква от начала алфавита, тем тверже абразив. Самая мягкая связка – А, самая жесткая – Z. Насадки с мягким абразивом используют для твердых металлов. Жесткая связка перегревает обрабатываемую поверхность, режет с трудом. Мягкая связка быстро износится.

- Материал связки обозначают одной или двумя латинскими буквами в конце кодировки.

Например, диск с маркировкой A24R BF – абразив из электрокорунда, крупнозернистый, мягкий, связка из бакелита.

Машины для безогневой резки трубопроводов

Машина для безогневой резки в промышленных условиях — это роликовый или цепной агрегат, который охватывает трубу или заготовку и воздействует на нее вращением пилящих приспособлений с малой скоростью и достаточно высоким давлением. Таким образом достигается эффект либо разделения металла из-за достижения пластичности по линии реза, либо постепенного снятия слоя металла до окончательного сквозного прорезания.

Устройства безогневой резки и врезки в трубопроводы выпускаются для ручного применения, с механическим усилением, с пневматическим или электрическим приводом. Промышленные машины могут быть разъемными или неразъемными — первые замыкают на трубе, через вторые трубу пропускают. На трубопроводах большого диаметра применяются сложные цепные устройства с электрическим приводом. Для резки тонкостенных труб лучше всего использовать роликовые устройства. К преимуществам этой технологии относят и возможность получения ровного среза без деформации и шероховатостей по торцу.

![Безогневая резка металла и труб [3 основных технологии]](http://takorest.ru/wp-content/uploads/6/2/c/62ccc43237ef95fe35fa4e382680888a.jpeg)