Мартенситное превращение

Данный процесс протекает в стали при высоких скоростях охлаждения. Оно должно быть непрерывным в течение всей процедуры. Мартенситное превращение в стали основано на полиморфном превращении двух аллотропических модификациях железа (альфа-железа Fea и гамма-железа Feg). Обладая температурным полиморфизмом, оба эти вида железа имеют свои кристаллические решётки. Первое формируется в объёмно-центрированную кубическую решётку. Второе в гранецентрированную кубическую решётку. При нагреве стали до 911 °С вплоть до температуры плавления 1593 °С наблюдается устойчивость альфа-железа. При охлаждении со скоростью, превышающей критическую, проявляется эффект преобразования. В этот период аустенит превращается в мартенсит. Механизм этого процесса обладает следующими особенностями:

- Бездиффузионный характер проявляется благодаря существующему сдвиговому механизму. Благодаря ему атомы кристаллической решётки смещаются на небольшое расстояние, которое по величине меньше межатомных связей. Происходит изменение формы кристаллической решётки. Самодиффузии атомов железа не происходит.

- Образовавшиеся кристаллы мартенсита приобретают геометрическую форму пластин. К краю пластины наблюдается уменьшение линейного размера. Поэтому мартенситная структура кристаллов называется игольчатая. Процесс образования пластины заканчивается в двух случаях: на границе зерна аустенита, или при её изломе. Последующие пластины будут образовываться под углом 60° или 120°. Такое образование называется когерентный рост, который протекает при минимальной поверхностной энергии. Однако из-за различия структуры и объёма аустенита и мартенсита в стали наблюдается возникновение больших напряжений. Они достигают величины предела текучести аустенита. Это приводит к отрыву решётки мартенсита от решётки аустенита и когерентность нарушается, что приводит к остановке роста кристаллов.

- Абсолютные смещения атомов при мартенситном превращении могут достигать относительно больших размеров в межатомных связях (по сравнению с макроскопическими размерами). Это является следствием действия сдвигового механизма. Происходит изменение формы аустенита и образования на поверхности характерной игольчатой структуры.

- Несмотря на разницу кристаллических решёток мартенсита и аустенита, между ними существует некоторое кристаллическое соответствие. Оно выражается в ориентационном сходстве.

- Наиболее часто встречающейся формой кристалла после мартенситного преобразования является пластина или так называемая линза. Толщина каждой из них сравнима с остальными геометрическими размерами, сохраняя сложное внутреннее строение. Полученная форма мартенситного кристалла при превращении сохраняет минимум упругой энергии.

- Процесс образования кристаллов протекает при очень высоких скоростях. Она может достигать 1000 м/с. По результатам проведенных оценок время формирования кристаллов при мартенситном превращении не превышает 10-7 секунды. Это усложняет процесс контроля над образованием мартенсита.

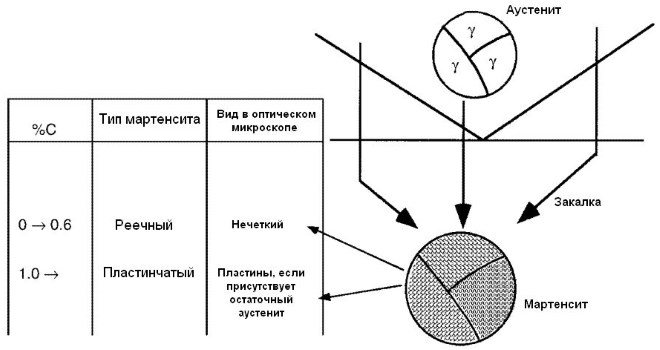

- Сам процесс мартенситного превращения протекает только при быстром непрерывном охлаждении. Температура мартенситного превращения зависит от марки стали (то есть её состава). Температуру начала образования мартенсита обозначают индексом Мн, а температуру конца Мк. Этот температурный интервал в основном зависит от количества, содержащегося в стали углерода. Он не зависит от скорости процесса охлаждения.

Процесс мартенситного превращения не заканчивается полным образованием мартенсита. В стали остаётся остаточный аустенит. Его количество повышается при снижении точки начала превращения.

Влияние закалки на особенности распада аустенита. Мартенсит

Закалка – это вид термической обработки, суть которого заключается в быстром нагревании до высоких температур выше критических точек Ac3 и Acm, после чего следует быстрое охлаждение. Если снижение температуры происходит с помощью воды со скоростью больше 200˚С за секунду, то образуется твердая игольчатая фаза, имеющая название мартенсит.

Он являет собой пересыщенный твердый раствор проникновения карбона в железо с кристаллической решеткой типа α. Вследствие мощных перемещений атомов она искажается и формирует тетрагональную решетку, что и выступает причиной упрочнения. Сформированная структура имеет больший объем. В результате этого кристаллы, ограниченные плоскостью, сжимаются, зарождаются игольчатые пластины.

Мартенсит – прочный и очень твердый (700-750 НВ). Образуется исключительно в результате высокоскоростной закалки.

Твердость — мартенсит

Твердость мартенсита в зависимости от содержания в нем углерода.

|

Схемы основных видов термической обработки сталей. |

Твердость мартенсита возрастает с увеличением содержания в нем углерода. Однако увеличение содержания углерода повышает склонность мартенсита к хрупкому разрушению.

Твердость мартенсита в зависимости от содержания в нем углерода.

Твердость мартенсита определяется только содержанием углерода. Поэтому при малом его содержании и необходимости получения высокой твердости наплавленного слоя повышают содержание в сплаве других легирующих элементов. Этим достигается уменьшение критической скорости охлаждения.

Твердость мартенсита, образовав шегося в результате превращения в мартенситной области, практически зависит лишь от содержания углерода и связана с напряжениями второго и третьего рода. С увеличением содержания углерода в мартенсите твердость стали увеличивается. Отсюда следует, что с увеличением твердости — склонность стали к коррозионному растрескиванию будет увеличиваться.

Твердость мартенсита ( закаленной стали) определяется почти исключительно содержанием в стали углерода, тогда как прокаливаемость зависит от содержания углерода и легирующих элементов, размера зерна, однородности аустенита и других факторов.

Твердость мартенсита зависит только от содержания углерода в стали. Свойство стали увеличивать твердость мартенсита с увеличением содержания углерода называется закаливаемостью стали. На этом же графике приведена кривая твердости для сталей с 50 % мартенсита в структуре.

Твердость мартенсита и троостита определяется главным образом содержанием углерода и в меньшей степени зависит от присутствия легирующих элементов.

Твердость мартенсита углеродистой инструментальной стали также не является постоянной и зависит от температуры отпуска.

Так как твердость мартенсита ( а также и тростита) практически зависит только от содержания углерода, то, очевидно, и твердость полумартенситной зоны есть функция только содержания углерода.

Более точное объяснение твердости мартенсита дает теория дислокаций.

|

Термокинетическая диаграмма ( сталь типа ХЩ из. с кривыми. |

Следует иметь в виду, что твердость мартенсита зависит от содержания углерода в основном металле.

Следовательно, должна была снизиться также твердость мартенсита, входящего в полу-мартенситную зону. Однако, как следует из хода кривой прока-ливаемости, этого не произошло. Поскольку, согласно данным , в полумартенситной зоне этого образца содержится 50 % мартенсита, около 40 % троостита и — 10 % феррита, очевидно, что снижение твердости мартенсита этой зоны было скомпенсировано повышением твердости троостита.

Превращение мартенсита при нагреве

При нагреве мартенсита (например, при отпуске сталей после их закалки) происходит постепенный его (и остаточного аустенита) распад по диффузионному механизму. На разных этапах образуются различные структуры: отпущенный мартенсит, бейнит (отпуска), троостит и сорбит отпуска (имеющие зернистое, а не пластинчатое строение, что улучшает свойства сталей). Происходит снятие внутренних напряжений.

Конечные свойства сплава сильно изменяются в зависимости от температуры, до которой нагревают исходные мартенситные структуры. Это позволяет, подобрав нужный режим термообработки стали, добиться необходимых характеристик сплава.

МАРТЕНСИТ

МАРТЕНСИТ

– структура сплавов, возникающая при их термической обработке при быстром охлаждении. В железоуглеродистых сплавах (сталях и чугунах) мартенсит возникает при содержании углерода более 0,3% при закалке в воде. Перед закалкой сталь нагревается до температур, обеспечивающих переход феррита и перлита в аустенит (выше 723° С). Также по теме: СПЛАВЫ

У мартенсита игольчатая микроструктура, высокая твердость и прочность, низкая пластичность.

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, т.е. атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объем приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно, атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения составляет тысячи м/с.

Диаграмма состояния железо – углерод соответствует равновесным превращениям в сплавах при медленном нагреве и охлаждении, поэтому мартенситной области на диаграмме нет.

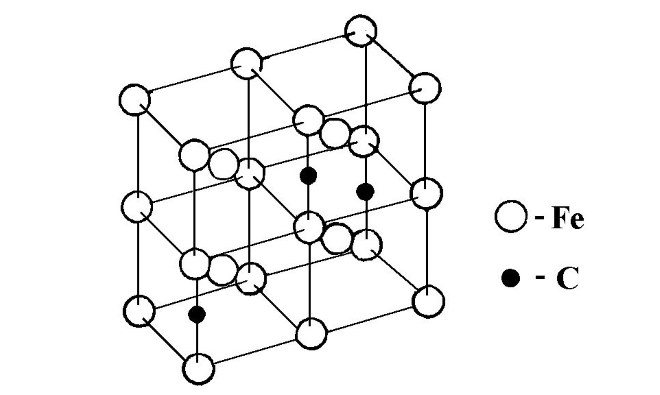

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объеме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твердость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы – феррит, содержащий очень мало углерода (до 0,03%) и цементит (6,67% углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решетка мартенсита связана постоянными кристаллографическими соотношениями с решеткой исходной структуры аустенита, т.е. плоскости с определенными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определенными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решетках мартенсита и аустенита аналогично.

Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определенном интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а при на несколько сотен градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

При пластической деформации стали при температурах мартенситного превращения количество мартенсита увеличивается. В некоторых случаях так же влияет упругая деформация.

Кроме железоуглеродистых сплавов, мартенситное превращение наблюдается и в некоторых других, например, сплавах на основе титана.

Лев Миркин

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Марки коррозионностойких сталей – Как улучшается прочность и свойства металла?

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Углеродистая сталь – свойства и сферы применения

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

Превращения в стали. Мартенситное превращение. Мартенсит. Мартенсит структура. Критическая скорость закалки.

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Сопровождается полиморфным превращением Feγ в Feα.

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Превращения в стали. Промежуточное превращение. Бейнит.Превращения в стали. Превращение мартенсита в перлит. Мартенсит отпуска. Троостит отпуска. Сорбит отпуска.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке Feα и располагается либо в ценрах тетраэдров, либо в середине длинных ребер (рисунок 1).

Превращения в стали. Превращение аустенита в перлит. Диаграмма изотермического превращения аустенита.Превращения в стали. Изотермическая диаграмма превращения сталей. Превращение перлита в аустетит. Перегрев. Пережог.

Мартенсит – пересыщенный твердый раствор внедрения углерода в Feα.

При образовании мартенсита кубическая решетка Feα сильно искажается, превращаясь в тетрагональную (рисунок 1, позиция а). Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямопролорциональна содержанию углерода в стали (рисунок 1, позиция б).

Влияние углерода на сталь. Влияние углерода на свойства стали.

а — кристаллическая решетка мартенсита; б — влияние содержания углерода на параметры а и с решетки мартенсита

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

Дефекты кристаллического строения. Точечные дефекты.Дефекты кристаллического строения. Линейные дефекты. Теория дислокаций. Плотность дислокаций.

2. Ориентированность кристаллов мартенсита.

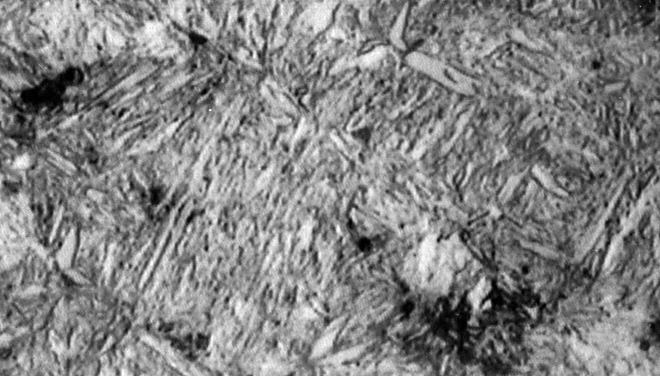

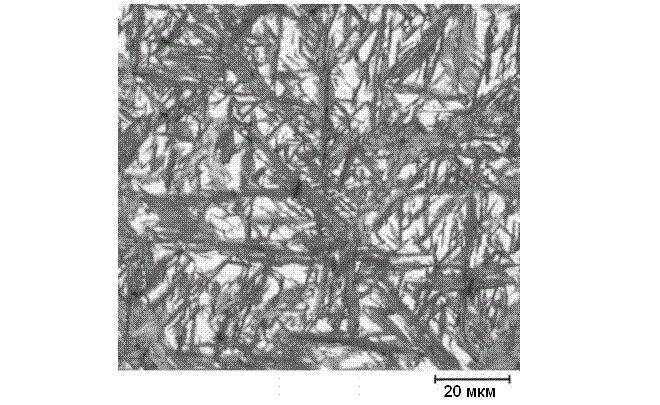

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o, их размеры ограничены участками между первыми пластинами (рисунок 2).

Рисунок 2 — Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

Компоненты железоуглеродистых сплавов. Фазы железоуглеродистых сплавов.

4. Мартенситное превращение происходит только при непрерывном охлаждении.

Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения – МК. Температуры МНи МК зависят от содержания углерода и не зависят от скорости охлаждения Для сталей с содержанием углерода выше 0,6 % МК уходит в область отрицательных температур (рисунок 3).

Свойства и структура мартенсита

Мартенсит – это зерна игольчатой формы в микроструктуре металла, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе. Такая структура характерна для сталей, прошедших процедуру закалки, а также для некоторых чистых металлов, обладающих полиморфизмом. Своим названием мартенсит обязан Адольфу Мартенсу – немецкому ученому, посвятившему большую часть своей жизни вопросам изучения металлов и их свойств. Следует отметить, что мартенситные стали из-за особенностей своей структуры отличаются самой высокой твердостью среди подобных материалов.

С таким явлением, как мартенситное превращение, происходящим при нагреве и охлаждении стали, связан уникальный эффект «памяти металла», обнаруженный и описанный учеными Г.В. Курдюмовым и Л.Г. Хандросом в 1949 году. Суть данного эффекта заключается в том, что деформация металла, создаваемая в нем в тот момент, когда происходит прямое мартенситное превращение, полностью исчезает во время обратного превращения. Благодаря этому эффекту ученым удалось создать сплавы, обладающие памятью своей формы. Изделия из таких сплавов, которые были подвергнуты деформации в мартенситном состоянии, принимают свою первоначальную форму, если их нагреть до температуры, вызывающей мартенситное превращение в стали.

Кристаллическая решетка мартенсита, формирующегося в структуре закаленного металла, является не кубической, а тетрагональной. Каждый ее элемент имеет форму прямоугольного параллелепипеда. Центральную часть такой ячейки (а также ее вершины) занимают атомы железа, во внутреннем пространстве между которыми находятся атомы углерода.

Мартенситные стали, как уже говорилось выше, отличаются высокой твердостью и прочностью, а объясняется это тем, что структура мартенсита, являясь неравновесной, характеризуется наличием сильных внутренних напряжений. В мартенситных сталях при их нагреве перераспределяются атомы углерода. Это явление носит диффузионный характер. В результате такого распределения в структуре стали формируются две фазы, каждая из которых отличается содержанием углерода и формой своей кристаллической решетки.

Кристаллическая решетка мартенсита

Такими фазами, которыми характеризуются все стали мартенситного класса при их нагреве, являются:

- феррит, в котором содержится очень незначительное количество углерода – до 0,02% (элементарные ячейки кристаллической решетки феррита имеют форму куба, вершины и центр которого образуют атомы железа; все остальное пространство в таких ячейках занимает углерод);

- цементит, в котором содержание углерода значительно выше – до 6,67% (ромбическую кристаллическую решетку цементита формируют элементарные ячейки, имеющие форму прямоугольного параллелепипеда).

Исходной структурой для образования мартенсита является аустенит. Кристаллические решетки данных образований, одновременно присутствующих в микроструктуре стали, связаны между собой ориентационными соотношениями. Заключается данная связь в том, что плоскости решеток аустенита и мартенсита, которые имеют определенные кристаллографические индексы, параллельны друг другу.

Различные типы мартенсита, образующиеся при закалке аустенита

Эта структура формируется при температуре ниже 2000. Она характерна для углеродистых и легированных сталей. Свойства мартенсита данного типа, присутствующего в структуре металла в виде пластин, определяет наличие на таких пластинах так называемого мидриба – средней линии, характеризующейся повышенной травимостью. Двойниковым данный мартенсит называют потому, что мидриб каждой его пластины образуется множеством двойников. Такие двойники, располагающиеся по плоскостям пластин мартенсита, имеют толщину 5–30 нм.

Оптическая микрофотография мартенсита пластинчатой структуры

Это образование характерно для структуры сталей, относящихся к высоколегированным, мало- и среднеуглеродистым. Температурный порог, при котором в таких сталях происходит формирование мартенситной структуры, находится выше отметки 3000. Мартенсит данного типа в полном соответствии со своим названием имеет форму вытянутых в одном направлении реек, толщина каждой из которых находится в интервале 0,2–2 мкм (при этом их длина больше ширины примерно в 5 раз). Структура металла, сформированная из мартенсита данного типа, представлена в виде сочетания групп (пакетов) таких параллельных друг другу кристаллов-реек. В этой структуре можно увидеть и прослойки между рейками мартенсита, состоящие из остаточного аустенита. Толщина таких прослоек в сплавах разного типа может составлять от 10 до 20 нм.

Структура – мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

Структура мартенсита в низко – и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру – троостит-сорбит и, наконец, при температуре выше 720 С – в самую устойчивую структуру – перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св – 06Х18Н9Т, Св – 13Х25Н18, Св – 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху – наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу – изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Как определить кристаллическую решетку

Как понятно из предыдущего материала, строение вещества, его состав и физические характеристики тесно связаны. Поэтому для определения вида кристаллической решетки можно руководствоваться теми данными, которые у нас есть. Как правило, известен состав вещества, а значит, мы можем сделать вывод о химических связях внутри его молекулы, что позволит в свою очередь предположить тип решетки.

Также можно провести быстрый анализ:

-

если это неметалл, который при комнатной температуре представляет собой твердое тело — скорее всего он имеет атомную решетку;

-

если в обычных условиях это жидкость или газ либо речь об органическом веществе — предполагаем молекулярную решетку;

-

если это соль либо щелочь — кристаллы имеют ионную решетку;

-

если это металл или сплав — решетка точно будет металлической.

Что такое отпускная хрупкость

Отпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти.