Лучшая в своем роде

Это автоматический вид сварки с механизированным способом выполнения рабочего процесса. Физический процесс простой и понятный: специальная электрическая дуга плавится под действием высокой температуры.

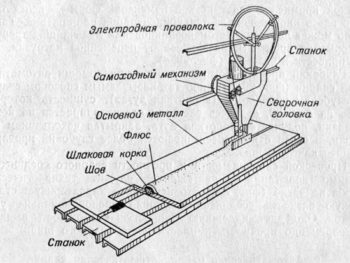

Чертеж автоматической сварки.

Чертеж автоматической сварки.

В результате пламя горения направляется на так называемый сварочный объект – проволоку, которая расположена в направлении самого шва. Дуга горит под прикрытием мощного гранулированного одеяла – флюсовой смеси. Благодаря высокой температуре они начинают плавиться в сварной ванне.

Вокруг нее формируется специальная эластичная пленка, которая является отличной защитой металла и электрической дуги от проникновения воздуха, и образования главного врага хорошего шва – оксидной пленки.

После процесса в период остывания флюсовые гранулированные смеси превращается в шлак, который покрывает новый сварочный шов, и который необходимо удалить самым простым образом – механическим.

Если работа полуавтоматического вида, мастеру необходимо принимать довольно активное участие в процессе: держать и направлять присадочную проволоку, которая подается автоматически. Вдобавок нужно следить за поведением электрода: направление его движения и скорость перемещения и угол наклона.

Если же применяются полностью автоматическая сварка, то скорость и направление движения электрода выполняет автомат. Для данного метода нужны ровные свариваемые поверхности и швы углового типа.

Роботизированный способ дает прекрасные преимущества в работе: прежде всего это касается сварочного соединения, которое на порядок прочнее, чем при ручных способах сварки. Скорость выполнения процесса также намного выше.

В последнее время чрезвычайно популярна тандемная технология работы с металлами, в которой применяются оба метода, которые проводятся параллельно друг к другу в одной и той же свариваемой плоскости заготовки.

Такое сочетание значительно повышает качество шва за счет оптимальной величины сварочной ванны и быстрого поджига электрической дуги.

Разновидности автоматической сварки

Автоматический сварочный аппарат, создающий дугу подачей тока на проволоку, и защищающий сварочную ванну слоем флюса, может иметь несколько вариантов исполнения. Это могут быть станки с подвижной головкой, выполняющие ровные или шаблонные линии швов. Для трубопроводов используют неподвижные головки, под которыми изделие вращается на роликах. Тракторы сами ездят по изделию, перевозя аппарат и одновременно ведя сварку. Во всех моделях применяется плавящийся электрод (проволока ГОСТ 16130-72). За последующее время, после внедрения в промышленность этих методов, были разработаны и другие устройства, позволяющие автоматизировать сварочные работы. Некоторые принципы работы таких установок похожи, а другие отличаются в корне.

В среде аргона

Одной из разновидностей является автоматическая аргонодуговая сварка неплавящимся электродом. В качестве последнего выступает стержень из вольфрама с некоторыми добавками. Между ним и изделием возбуждается электрическая дуга, а аргоновый состав газовой смеси, подаваемый через сопло головки аппарата, не дает углероду вырываться через поверхность шва. Благодаря этому соединение получается крепким и ровным. Сварка в среде защитных газов может выполняться стационарно закрепленной головкой устройства, под которой изделие проворачивается, так и движущейся частью по линии соединения. Аргонно-дуговой метод активно применяется при работе с нержавеющими трубами и емкостями.

Порошковой проволокой

Еще одним вариантом является автоматическая сварка порошковой проволокой. Аппарат подает плавящийся электрод в зону сварки по роликам. Напряжение на конце проволоки создает дугу. Но для защиты расплавленного металла используется не порошок из бункера, а флюс, находящийся в самой проволоке. Для этого последняя изготавливается трубчатой формы и укладывается в бобины. Такой расходный материал стоит дороже, но облегчает подготовку к сварочному процессу. Сварочный станок не требует загрузки флюса в бункер. Наплавленный шов, как и в случае с насыпным порошком, нуждается в очистке. Аппараты могут работать перемещаясь на самом изделии или неподвижно, с прокруткой свариваемых частей под ними.

Плазменная сварка

Для быстрого соединения легированных сталей была разработана автоматическая плазменная сварка. В подобных устройствах электрическая дуга горит между двумя электродами в головке горелки. Аргон или гелий, подающиеся под высоким давлением и закрученный завихрителем, содействует ионизации пламени дуги, и усилению ее температуры. Плазменная сварка устанавливается на кронштейны, которые могут вращаться по оси. Расстояние от центра до головки может изменяться, что делает удобным это оборудование для круговых автоматических швов днищ емкостей. В зависимости от толщины металла и требуемой высоты шва, устройство может снабжаться дополнительным блоком подающим присадочную проволоку.

Кроме вышеперечисленных агрегатов встречаются их полуавтоматические версии, где сварщику требуется направлять сварочную головку или руководить движением трактора. Автоматическая и полуавтоматическая сварка востребованы не только на крупных предприятиях, но в небольших фирмах. Ведь таким способом можно значительно повышать производительность и доходность. Некоторые умельцы смогли сделать самодельный аппарат на основе полуавтомата, который способен передвигаться по заданной траектории.

Где применяется автоматическая сварка?

Метод чудесный с точки зрения универсальности и эффективности, поэтому применяться может где угодно: от домашних мастерских до крупных промышленных предприятий, включая сварку труб разного калибра и назначения.

Принцип работы автоматического сварочного аппарата.

Принцип работы автоматического сварочного аппарата.

Его можно использовать в следующих видах работ:

- монтаж сложных конструкций;

- соединение металлов с большой площадью поверхности для сцепки;

- соединение каких угодно металлов или сплавов вплоть до соединения разнородных по составу заготовок.

В свое время, когда начали применять защиту в виде флюса, в промышленности произошла почти революция в самом хорошем смысле слова. Сначала флюсы шли при работе только с низкоуглеродистой сталью.

Сейчас они используются в соединении сложных и капризных металлов типа тугоплавких металлов и различных стальных сплавов.

Применение расширялось и сейчас широко используются в следующих случаях:

- сварка сложных вертикальных швов с принудительным или свободным формированием шва;

- монтаж труб разного калибра, включая большие диаметры;

- соединение кольцевых швов со сложным рабочим процессом по удержанию сварочной ванны и растекания металла, с ручным подвариванием, на станках с ЧПУ.

https://www.youtube.com/watch?v=3ZmWRMxDgnU

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов

Это первое, на что стоит обратить внимание перед покупкой флюса

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Что собой представляет этот метод, для чего он нужен?

Сварка плавлением – это высокотемпературный процесс, который характеризуется повышенной активностью расплавляемых материалов

- газовый;

- шлаковый;

- газошлаковый;

- вакуумный.

Шлаковая защита (сварка под слоем флюса) позволяет сократить время на выполнение работ при повышении качественных характеристик шва.

Согласно ГОСТу 8713-79: «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры. Существует два способа выполнения работ: механизированный (полуавтоматическая сварка) и автоматически (роботизированная автоматическая сварка)».

Рассмотрим их подробнее.

Функции гранулированных флюсовых смесей

Каждый тип флюса должен выполнять четыре функции:

Стабилизация сварочного процесса

Правильные флюсовые смеси оказывают самое благоприятное воздействие на электрическую дугу: сварка под слоем флюса создает самую комфортную среду для горения дуги – электрического разряда между электродом и краем изделия. Обычно расстояние между полюсами дуги составляет около 5-ти мм.

Если в гранулированной смеси флюса имеются специальные вещества, разряд будет проходить более устойчиво. А это делает возможной сварку не только на постоянном токе, но и на переменном. Кроме этого такая стабилизация дуги помогает применять большее число разных режимов сварки.

Изоляция газового облака

Варианты керамического флюса.

Газовое облако должно быть в любом случае непроницаемым, без него металлы не смогут расплавляться в сварочной ванне. Чтобы порошковая флюсовая смесь нормально справлялась с данной задачей, нужно подсчитать максимально точно дозировку порошка на линии шва.

Чем мельче гранулы флюса и чем они плотнее, тем лучше происходит изоляция газового облака. Но совсем мелкой смесь тоже не должна быть, иначе плотность насыпки на поверхности шва будет негативно влиять на его правильное формирование.

Помимо размера гранул смеси на ее изолирующие свойства влияет масса насыпки. Для ее определения существуют специальные таблицы, с помощью которых можно очень точно определить дозу подачи флюса в рабочую сварочную зону.

Функция легирования

Сварочный шов формируется в результате действия высоких температур плавления и физическому взаимодействию металлов – основного и присадочного. Химический состав шва обусловлен видом применяемых материалов. Но под влиянием дуги некоторые нужные и полезные элементы могут выгорать или осаждаться в шлаковых массах.

Чтобы полноценно заменить их, в определенные виды флюсов добавляют специальные легирующие добавки, которые обогащают металлы, образующие шов. Кроме того, такие добавки тормозят нежелательный процесс – переход в шлак марганца и кремния. Если легирование используется, параллельно применяют специализированную присадочную проволоку.

Формирование поверхности

Режимы сварки меди под флюсом.

Прекрасным примером может служить технология сварки под флюсом с применением так называемых «длинных» порошков. Речь о сварке толстых краев металлов на большой силе тока. Для таких условий самым оптимальным вариантом будет использование флюсовые смеси с высокой вязкостью, которая делает процесс остывания медленным и постепенным.

Такая постепенность дает возможность образоваться кристаллической решетке с гладко-чешуйчатой структурой.

В ситуациях «наоборот» – при флюсовой сварке с малыми токами сильная вязкость вовсе не нужна. В таких случаях применяются «короткие» флюсовые смеси, которые при остывании мгновенно превращаются в твердое вещество. Режимы сварки под флюсом – моменты тонкие и важные, от них зависит и качество шва, и форма его поверхности.

Как работает сварочный автомат

Преимущества автоматизированного процесса ощущаются при повторении однотипных операций: конвейерной сборке узлов, выпуске сварных деталей. Автоматическая сварка исключает человеческий фактор. После настройки техники оператор только включает и выключает автомат.

В сложном устройстве сварка полностью автоматизирована. Аппарат поддерживает стабильную дугу, расстояние между электродом и деталью постоянное. Качество швов зависит от профессионализма настройщиков. Автомат можно настраивать:

- на точечную сварку, например, при производстве сварных сеток;

- сварку сложных швов по заданному контуру;

- бесконечное формирование шва при производстве сварного проката.

Автомат никогда не устает, не требует отпуска. Выходные только на техобслуживание. Воздействие на оператора минимальное, операция производится в закрытом корпусе.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода)

Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

Оптимизируется расход присадочного материала.

Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул

После полного завершения процесса требуется очистить весь шлак.

Технологии автоматической и полуавтоматической сварки

Сварочная токопроводящая головка является основным узлом оборудования. На нее подается создающий дугу разряд и проволока.

Сварка в автоматическом режиме происходит чаще всего с применением присадки в виде проволоки. Она, как правило, закрепляется на катушке и специальной бобине. Скорость подачи и траектория движения проволоки задается с помощью системы роликов. Сначала проволока выпрямляется, а потом уже подается на мундштук, который направляет ее в рабочую зону. Располагается он обычно над местом работы.

Формирование дуги с помощью автоматического оборудования происходит так же, как и при ручной сварке, то есть пробой заряда идет в процессе смыкания поверхности заготовки и электрода. Присадка в данном случае является коротким плавящимся электродом, за счет расположения электродуги и контакта. При этом длина электрода в процессе работы не уменьшается, поскольку происходит непрерывная подача проволоки.

Коротко об инверторе

Это компактная аппаратура, с которой комфортно работать в помещении или на открытом воздухе, малый вес позволяет переносить агрегат на плечевом ремне. Работать продуктивно сможет даже исполнитель, не имеющий профессионального опыта сварки, так как аппарат самостоятельно поддерживает устойчивое горение дуги. Кроме основных функций, устройство имеет дополнительные опции, которые делают его эксплуатацию максимально удобным.

Многие модели оснащаются индикаторами перегрева, автоматического отключения или перевода на холостой ход после окончания установленного времени работы. Мощная аппаратура настроена таким образом, что после нескольких минут работы ей нужен непродолжительный перерыв, что является гарантией от производителя — ваш инвертор не перегорит и не понадобится дорогостоящий ремонт.

Производители в название прибора вводят параметры подключения и размер сварочного тока, например, САИ-190 или САИ-ПН, который можно использовать в регионах, где часто происходят перепады напряжения.

Неоспоримые преимущества:

- Высокая мощность и широкий диапазон регулировок силы тока.

- Высокое значение КПД, позволяющее экономно расходовать электрическую энергию.

- Компактность и малая масса.

- Трудовые и временные затраты минимальные.

- Квалификация исполнителя не влияет на качество шва.

- Незначительное разбрызгивание расплавленного металла приводит к значительной экономии присадочного материала.

- Универсальность изделия.

А. Н. Воскобойников, образование: Учебный центр ИТЦ Эксперт, специальность: сварщик пятого разряда, опыт работы: с 2000 года: «Приобретая это устройство для использования дома, выбирайте вариант с повышенной мощностью, т. к. дорогое оборудование покупается не на два-три года и через несколько лет варианты применения расширяются».

Недостатки использования:

- высокая ценовая политика по сравнению с другими аппаратами для сварки;

- дорогой ремонт при различных поломках;

- электронная начинка боится влаги и пыли, нестабильная работа при низких температурах;

- ТО занимает много времени;

- комплект проводов по длине не более 2,5 м снижает область использования.

Достоинств у инверторов намного больше, чем негатива, поэтому такое оборудование пользуется успехом у профессионалов и любителей.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

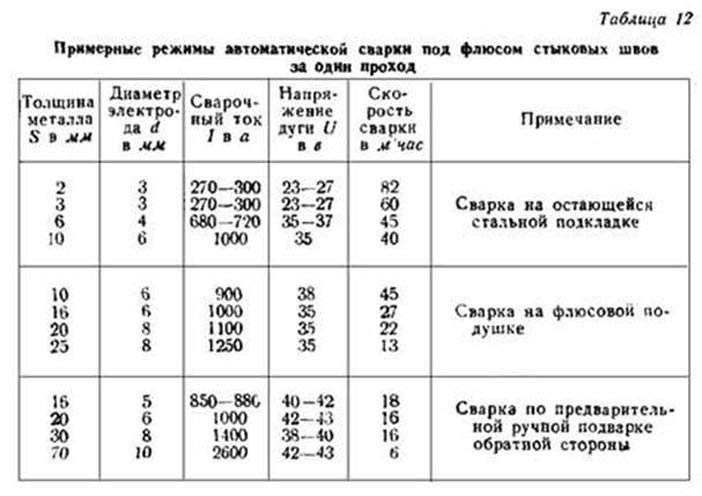

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Технология сварки под флюсом

Сварка под флюсом ГОСТ 8713-79 выполняется тремя способами:

- Автоматическим;

- Полуавтоматическим;

- Ручным способом.

Автоматическая сварка под слоем флюса выполняется сварочными машинами. Все режимы выставляются на машине и не требует участия человека. Соединение получается качественным, без дефектов.

Сварочные автоматы под слоем флюса бывают трёх типов:

- Тракторы;

- Подвесные;

- Многодуговые.

К аппаратам тракторного типа можно отнести автоматы А-1506 и А-1648 и подвесные аппараты А-1400. К многодуговым относятся универсальные аппараты, которые могут перемешаться по поверхности, как трактор, так и быть подвесными. Такими аппаратами являются А-1412 и ДТС-38.

Обычно, сварка трактором под флюсом применяется для деталей с ровной поверхностью и длинной протяжённостью.

При полуавтоматической сварки под флюсом, происходящий процесс контролирует сварщик. Такой способ похож на полуавтоматическую сварку в среде защитного газа СО2.

Ручная сварка под флюсом осуществляется неплавящимся электродом с подачей в него флюса. Сварщик самостоятельно «дозирует» количество поступаемого флюса в зону сварки нажатием на кнопку.

Режимы сварки под слоем флюса

Все режимы сварки под слоем флюса выбираются от диаметра проволоки. Диаметр проволоки выбирается в зависимости от толщины листа. При толщине металла от 5 до 8 мм выбирается проволока Ø 2 – 3 мм. Если толщина металла составляет 10 — 20 мм, тогда следует применять проволоку Ø 4 – 5 мм.

В связи с тем, что каждый сварочный аппарат имеет свои индивидуальные характеристики, при выборе режимов сварки, необходимо руководствоваться рекомендациям в паспорте к установке.

Ниже приведены приблизительные режимы для сварки под слоем флюса:

| Металл |

Толщина металла,

мм |

Форма кромок |

Зазор,

мм |

Диаметр проволоки,

мм |

Сварочный ток,

А |

Напряжение,

В |

Скорость сварки,

м/ч |

|

Стали:

Низкоуглеродистые, среднеуглеродистые, высокоуглеродистые |

3 | Без разделки | 0-1 | 2 | 250-500 | 28-30 | 48-50 |

| 5 | Без разделки | 0-2 | 2 | 400-450 | 28-30 | 38-40 | |

| 10 | Без разделки | 2-4 | 5 | 700-750 | 34-38 | 28-30 | |

| 20 | Без разделки | 2-4 | 5 | 750-800 | 38-42 | 22-24 | |

| 30 | Без разделки | 4-6 | 5 | 950-1000 | 40-44 | 16-18 | |

| 6 | V — разделка | 3 | 250-280 | 28-32 | 25-28 | ||

| 10 | V — разделка | 3 | 350-380 | 32-36 | 17-20 | ||

| 12 | V — разделка | 5 | 500-550 | 36-40 | 30-36 |

Подготовка к сварке

Прежде чем приступить к работе, необходимо:

- Выложить свариваемые детали на стенд. Выставить необходимый зазор и прижать их при необходимости струбцинами к сварочному столу.

- Зачистить поверхность металла от грязи и ржавчины.

- Засыпать в бункер аппарата флюс.

- Установит бухту с проволокой.

- Задать сварочному аппарату необходимые режимы сварки.

- Выполнить заварку металла.

Преимущества и недостатки

Основные преимущества сварки под флюсом:

За счёт использования автоматических аппаратов, можно добиться качественного сварного соединения. За счёт автоматики, есть возможность выставления скорости сварки, подачи проволоки, сварочного тока и зазора между проволокой и изделием.

Беспрерывная подача флюса защищает расплавленную ванну от вредных воздействий из вне. Дополнительно флюс легирует сварной шов, увеличивая его прочностные качества.

Основные недостатки сварки под флюсом:

Сложность настройки такого оборудования. У сварщика нет возможности проконтролировать процесс сварки, так как шов спрятан за слоем флюса.

Нет возможности варить изделия в вертикальном и потолочном положении. При больших неровностях изделия, сварка может быть невозможна.