Углошлифовальная машинка

Болгарка — универсальный помощник, отлично работающий по алюминию

Важно лишь не перепутать отрезной круг с шлифовальным, выбрать оснастку малой толщины для минимизации потерь материала и защитить руки с лицом от искр.Достоинства:

- быстрота работы;

- достойное качество реза;

- относительная дешевизна оборудования;

- минимум движений пользователя;

- долговечность оснастки, позволяющей многократно пилить металлические профили.

Углошлифовальная машинка Sparky

Недостатки:

- возможность обгорания металла в области реза;

- без навыков работы вряд ли получится резать ровно;

- для повышения точности работы болгарку стоит зажать в стойку, которая не поставляется в комплекте с инструментом и в магазинах встречается редко (проблема решается, если есть тиски).

Теперь стоит изучить специальные устройства для работы по алюминию.

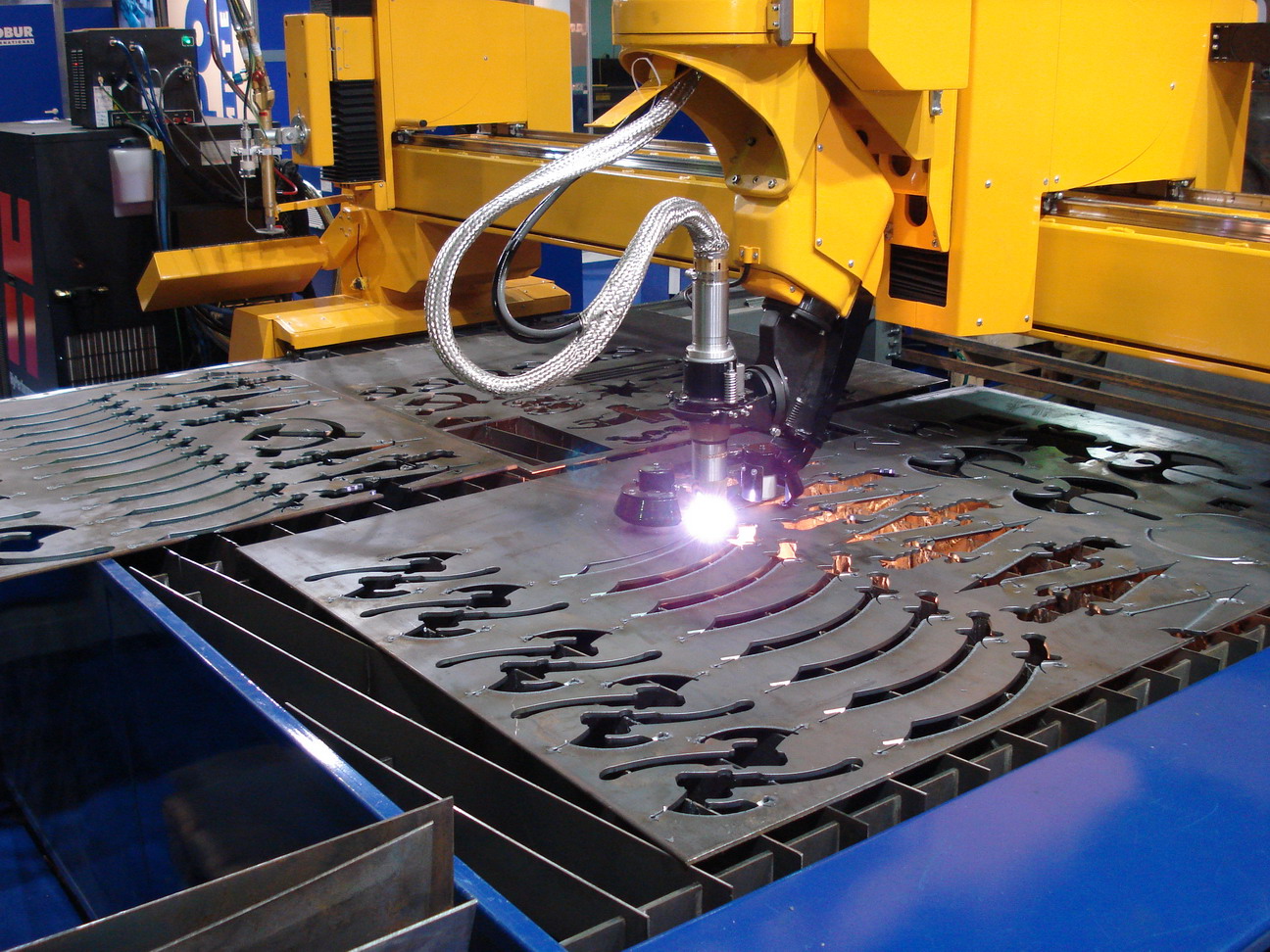

Обработка металлических заготовок плазмой

Деление металла на части при помощи плазменной низкотемпературной струи, которая образуется в процессе ионизации газа поступающего под давлением в сопло. С высокой скоростью плазма течет из сопла на приготовленный материал и расплавляет его в определенном месте.

Существует три способа плазменного раскроя

- простой – используется для разрезания низколегированной мягкой стали. Для образования плазмы применяется электроток, воздух или азот;

- с использованием воды – вода защищает срез от внешних воздействий и охлаждает плазму;

- с применением плазмообразующего газа, который улучшает качество среза.

Достоинства плазмы — скорость и точность реза при любой толщине и виде стали. Аппарат плазменного разрезания используют для кройки металлических листов под углом с различной шириной материала. Плазменную струю применяют при выполнении декоративных узоров на железных заготовках.

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная — основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки. Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка — 100 мм/мин. Материал для изготовления полотна пилы — углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки — узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла — первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено. После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом. Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Плазменная резка металла

Практически все недостатки газокислородной резки можно исключить при использовании плазмы. Первые станки для плазменной резки металла появились где-то в 50-60 годах прошлого века. Данное оборудование было настолько громоздким и дорогостоящим, что приобреталось в основном только машиностроительными гигантами. В конце прошлого века плазменная резка металла стала более доступной и сейчас распространена повсеместно.

Плазменная резка металла производится за счет интенсивного расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком. По своей сути плазма – это полностью или частично ионизированный газ, обладающий температурой 15 000 – 20 000°С. Соответственно, нетрудно догадаться, что производительность плазменной резки будет в разы больше газокислородной, температура которой достигает всего 1 800°С.

На сегодняшний день плазменная резка является самым действенным способом раскроя металла, имеющим ряд особенностей, делающих ее лидером в области металлообработки. Так, процесс резки металла плазмой не требует заправки газовых баллонов и их доставки, присадок для резки ценных металлов или особого соблюдения мер пожарной безопасности. Для плазменной резки необходимы только электроэнергия и воздух, а в качестве расходных материалов – сопла и электроды, поэтому данный вид является одним из самых экономичных способов.

Плазменная резка экономически целесообразна для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

При толщине металла от 120 до 200 мм обработка плазмой возможна, однако выгоднее в данном случае использовать газокислородную резку.

В процессе раскроя металла крайне важны такие характеристики, как толщина и теплопроводность. Соответственно, при подборе оборудования необходимо учитывать простой факт: чем выше теплопроводность разрезаемого металла, тем больше теплоотвод и меньше возможная толщина обрабатываемого листа, К примеру, толщина листа меди должна быть меньше, чем листа из нержавейки.

Достоинством плазменной резки является увеличение скорости реза

Данный факт позволяет превалировать такому методу над кислородной горелкой, поскольку скорость увеличивается на 6-10 раз, что немаловажно при обработке заготовок толщиной 40-60 мм

Принципы выбора

Оборудование для лазерной резки металла выбирается по следующим критериям:

- производительности, скорости обработки, позиционирования луча над рабочей поверхностью;

- типу излучателя (металлического или керамического), срока его службы, надёжности, особенностей конструкции;

- торговой марки, под которой был изготовлен станок;

- гарантийному сроку от производителя;

- виду материалов деталей, используемых в устройстве позиционирования лазера, особенно направляющих;

- назначению, условиям эксплуатации, на которые рассчитан промышленный станок;

- удобству и простоте управления;

- возможностям расширения функциональности;

- требованиям к помещению, где будет выполнена установка оборудования;

- стоимости конкретной модели, комплектующих, расходных материалов.

Дизайн станка

Дизайн и компоновка оборудования для лазерной резки металла обеспечивают удобство в работе, а также производительность. Простота удаления стружки, доступное пространство для перемещения заготовки относительно лазера, эффективность охлаждения — вот основные параметры, зависящие от расположения конструктивных элементов.

Важно обращать внимание на следующие узлы:

- подъёмный стол;

- лазер;

- систему охлаждения;

- оптику.

Подъёмный стол

Станок для лазерной резки оснащён подъёмным столом, предназначенным для закрепления и перемещения заготовки относительно луча. Перемещение может быть линейным вдоль вертикальной оси координат. Он обладает различной грузоподъёмностью, площадью, способен перемещаться при помощи механического или электрического подъёмного привода.

Мощность лазера и охлаждение

Лазерный резак по металлу оснащается лазерами различной мощности, позволяющими выполнять различные задачи. Чем выше мощность, тем качественнее обработка, больше допустимая толщина заготовок, но и выше энергопотребление.

Для эффективной работы и установки необходимо обеспечивать качественное охлаждение трубки. От этого будет зависеть ресурс работы лазера. Обычно достаточно водяной системы с датчиком потока, позволяющим контролировать охлаждение.

Лазер для резки металла

Оптика

Устройство для лазерной резки предусматривает установку оптики, назначение которой фокусировать луч. Она может быть следующих видов:

- длиннофокусной, применяемой для обработки толстых заготовок;

- короткофокусной, используемой для гравировки или резки тонколистового металла.

Цены

Стоимость оборудования зависит от следующих факторов:

- производителя;

- функциональности;

- типа лазера;

- оптической системы;

- площади рабочей поверхности;

- системы охлаждения.

Инструмент для резки

Ручные ножницы используют для резания тонких металлических листов (стальных листов толщиной до 1,5 мм, алюминиевых, медных, лагунных, в зависимости от твердости,— до 3 мм). Полный комплект инструментов состоит из трех ножниц: леворежущего, пряморежущего и праворежущего исполнения (рис. 48).

Механическая резка металла Данный модуль предназначен для изучения основных сведений о механической резке металла.В разделе 2 рассматриваются основные виды ножниц.

Смотреть: Раздел 2. Рассматриваются основные виды ножниц.

Пила — это инструмент, наиболее часто применяемый для разрезания при работе с металлом. Чаще всего используют металлические станковые палы (рис. 47) Прочие металлические пилы. Лобзики , минипилы — рис. 47 Минипилы с мелкими частыми зубьями для распиливания стержней, профилей, винтов и т. п. Для очень тонких работ применяют лобзик .

Механическая резка металла Данный модуль предназначен для изучения основных сведений о механической резке металла. В разделе 1 рассматривается механическая резка металла ножовкой.

Смотреть: Раздел 1. Механическая резка металла ножовкой.

Основные сведения о техниках выполнения типовых слесарных операций. Данный модуль посвящен изучению техник выполнения основных слесарных операций, которые встречаются в практической работе слесаря. Семь учебных разделов модуля содержат информацию о методах проведения основных операций с металлом.В разделе 2 рассматривается техника резки металла .

Смотреть:

Раздел 2.Рассматривается техника резки металла различного профиля.

Выполнение слесарных работ. Практика -2. Данный модуль предназначен для закрепления знаний по теме «Выполнение слесарных работ». (Инструменты и приспособления для гибки металла, инструмент для рубки металла, состав ручной ножовки, виды ножниц и их применение, напильник, параллельные поворотные слесарные тиски).

Смотреть: Раздел 3. Определить составные части ручной ножовки.

Раздел 4. Сопоставить изображения ножниц и их название.

Резка металла. Практика. Модуль предназначен для практического усвоения процесса резки металла. Содержит 6 заданий: изучить инструменты, используемые для ручной резки металла; оснастить рабочее место слесаря оборудованием для резки металла; изучить конструкцию ножовки по металлу; изучить типы труборезов; определить причины и способы предупреждения дефектов, возникающих при резке металла.

Смотреть: Раздел 2. Оснастить рабочее место слесаря оборудованием для резки металла.

Раздел 4. Определить причины и способы предупреждения дефектов, возникающих при резке металла.

Механическая резка металла ножницами Данный модуль предназначен для закрепления знаний по теме «Механическая резка металла».

В модуле рассмотреть 5 разделов с интерактивными заданиями.

Механическая резка металла ножовкой. Практика. Данный модуль предназначен для закрепления знаний по теме «Механическая резка металла».

В модуле рассмотреть 5 разделов с интерактивными заданиями.

Для воспроизведения электронных учебных модулей, размещенных в каталоге сайта, может потребоваться установка свободно распространяемого программного обеспечения – проигрывателя ресурсов.

Термическая резка металла

Применяют такие виды терморезки:

- газокислородная;

- лазерная;

- плазменная.

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака. В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза — выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции. Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком. При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

Уникальность метода:

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

Уникальность метода:

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии — высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Типы лазеров для резки металла

В конструкцию лазера входят три основных узла:

- источник энергии (механизм либо система накачки);

- активное (рабочее) тело, которое «накачивается», после чего приходит в состояние вынужденного излучения;

- оптический резонатор (система зеркал), за счет которого усиливается вынужденное излучение активного тела.

Чаще всего резка металла производится при помощи таких типов лазеров, как:

- Твердотельный.

- Газовый – с продольной либо поперечной прокачкой газа, щелевой, а также газодинамический.

Твердотельный лазер имеет осветительную камеру, где размещаются лампа накачки и активное тело. Роль последнего играет стержень из рубина, неодимовое стекло (Nd-Glass) или алюмо-иттриевый гранат, легированный иттербием (Yb-YAG) либо неодимом (Nd-YAG). Лампа накачки необходима, чтобы создавать мощные световые вспышки – именно они возбуждают атомы активного тела. По торцам стержня находятся зеркала разных типов: частично прозрачное и отражающее. Зеркала позволяют лазерному лучу многократно отражаться внутри активного тела, усиливаться, после чего выходить через полупрозрачное зеркало.

Серийные твердотельные лазеры характеризуются относительно низкой мощностью, обычно не более 1–6 кВт. Длина волны в этом случае находится в пределах 1 мкм (для рубинового лазера этот показатель составляет примерно 694 нм). Может использоваться как непрерывный, так и импульсный режим излучения.

Для лазерной резки металла также используются газовые лазеры, где активное тело состоит из смеси газов: углекислого, азота и гелия. В системах с продольной прокачкой смесь газов поступает из баллонов и прокачивается насосом через газоразрядную трубку. Энергетическое возбуждение газа осуществляется за счет электрического разряда между электродами, подключенными к источнику питания. По торцам трубки также устанавливаются отражающие и полупрозрачные зеркала.

Однако меньшими размерами и большей мощностью могут похвастаться лазеры с поперечной прокачкой газа. Их общая мощность нередко находится в пределах 20 кВт, а может быть и выше.

Высокую эффективность имеют щелевые CO2-лазеры. Если сравнивать с двумя предыдущими типами, они имеют еще меньшие размеры, при этом обладают мощностью излучения 600–8 000 Вт. Возможна резка в разных режимах излучения: от непрерывного до частотно-импульсного.

Щелевой лазер предполагает поперечную высокочастотную накачку активной среды с частотой от десятков мегагерц до нескольких гигагерц. Таким образом удается повысить устойчивость и однородность горения разряда. Щель между электродами составляет 1–5 мм, что обеспечивает полноценный отвод тепла от активной среды.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Самыми мощными считаются газодинамические лазеры (100–150 кВт и выше). В них газ нагревается до 1 000–3 000 К и протекает со сверхзвуковой скоростью через сопло Лаваля, которое представляет собой суженный посередине канал. Таким образом газ адиабатически расширяется и охлаждается в зоне оптического резонатора. Охлаждение возбужденных молекул углекислого газа вызывает испускание когерентного излучения. Для накачки лазера используется вспомогательный лазер либо иной, не менее мощный источник энергии. Углекислотные лазеры имеют длину волны излучения 9,4 или 10,6 мкм.

Отметим, что твердотельные лазеры плохо справляются с резкой неметаллов, так как некоторые из подобных материалов полностью или частично пропускают излучение с длиной волны около 1 мкм. Допустим, такое свойство имеет оргстекло. Лазерный луч имеет большую чувствительность к неровной поверхности обрабатываемого материала. При резке листов из алюминиевых сплавов, меди и латуни твердотельные лазеры значительно превосходят углекислотные, так как поверхность этих металлов способна к более высокому поглощению излучения на длине волны твердотельного лазера.

Углекислотные лазеры считаются наиболее универсальными, поэтому используются при резке большинства металлов и неметаллов

Не менее важно, что они имеют очень низкую расходимость луча, поэтому качество излучения сохраняется, даже если его источник находится далеко от зоны резки

Электроэрозионная резка металла

Метод электроэрозионной резки металла (ЭЭР) позволяет выполнять обработку заготовки с более высокой скоростью, чем метод электроэрозионной контурной прошивки, т. к. площадь обрабатываемой поверхности в единицу времени ограничена диаметром проволоки или единичного электрода инструмента. Электроэрозионная резка не требует использования черновых и чистовых контуров-электродов, а сразу вырезает требуемый контур детали.

Электрод-проволока изготавливается из металлов и сплавов с высокой эрозионной стойкостью (латунь, вольфрам) и в процессе работы при постоянной протяжке через искровой промежуток имеет минимальный износ и постоянный диаметр. Это позволяет добиться сверхвысокой точности обработки изделия. Данный метод дает возможность проводить чистовую шлифовку деталей независимо от формы, размеров и шероховатости обрабатываемой поверхности.

Электроэрозионная резка позволяет изменять размеры металлической заготовки без нарушения ее физических свойств, что существенно увеличивает технологическую вариативность производства. Появляется возможность расширить спектр используемых металлов, материалов и сплавов в технологической линейке производства.

Электроэрозионная резка проволокой чаще всего применяется на крупных промышленных предприятиях для производства высокоточных серийных деталей, поскольку позволяет придать заготовке сложный контур и производить вырезку конических отверстий с углами до 30° при высоте обрабатываемой заготовки до 400 мм. Несомненным преимуществом данного вида обработки является тот факт, что после окончания резки деталь не требует дополнительной шлифовки, а это существенно влияет на себестоимость и скорость полного цикла изготовления.

По этой же схеме осуществляется резка заготовок с малой толщиной и различной степенью обработки поверхности металлов, т. к. воздействие электрического разряда при резке не деформирует обрабатываемую поверхность. Электроэрозионная резка нашла широкое применение в производстве ювелирных изделий. Технология ЭЭО позволяет также поместить нужную информацию или рисунок на тонкую заготовку без ее деформации, при этом возможно нанесение не только на металл, но и на другие виды токопроводящих материалов.