Технология сварки проводов из меди

Соединение проводов возможно выполнить двумя способами:

- контактным, заварить скрутку;

- выполнить сварку.

Конкретные варианты выбираются на основе требований к качеству соединения, особенностей эксплуатации проводки, электрических характеристик, а также наличия подходящего оборудования.

Сваривание выполняется на постоянном или переменном токах при напряжениях от 12 до 36 В. Используется оборудование, позволяющее выполнить точную регулировку по току, чтобы подобрать параметры под конкретные условия проведения работ, параметры заготовки.

Выгодно использование инверторов, которые обладают достаточной мощностью (до 1,5 кВт) и диапазоном регулировки силы тока в интервале 30–120 А.

В качестве держателя проводников к кабелям, идущим от инвертора, присоединяют специальные пассатижи или зажимы. При этом пассатижи соединяются с массой устройства, а зажимы — с плюсовым выходом.

Кроме функции крепления, пассатижи также выполняют роль теплоотвода. Поэтому перегрев меди, появление раковин или других видов дефектов исключено. Изоляция токопроводящих жил при нагреве также не пострадает и сохранит все свойства.

Для точечной сварки допускается применение трансформаторов, мощность которых не превышает 500 Вт. Напряжение выбирается в пределах от 12 до 36 В. Технология заключается в кратковременном контакте скрутки (1–2 с), закреплённой на контактном проводнике, с массой (держателем), подключённой к источнику тока.

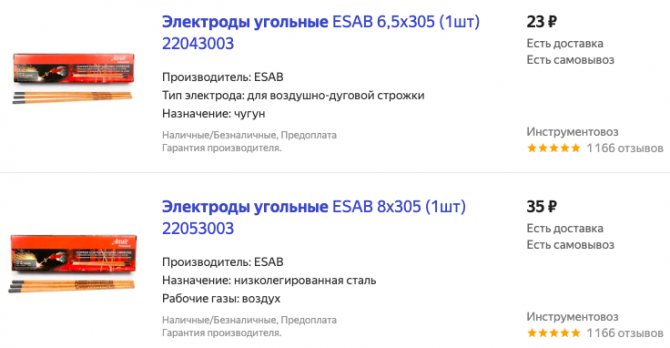

Используемые электроды

Для сваривания медных проводов используются угольные или графитовые электроды с омеднением. Характеристики их практически одинаковы.

Для сваривания медных проводов используются угольные или графитовые электроды с омеднением. Характеристики их практически одинаковы.

Они имеют температуру плавления в три раза больше, чем у меди, благодаря этому расход электрода минимальный; легко режутся, что позволяет получать удобную для сварки длину.

Угольные электроды дают дугу более высокой температуры, чем графитовые, что позволяет использовать их при минимальных сварочных токах. Они удобны и при использовании самодельных маломощных сварочных аппаратах.

Сварку графитовыми электродами чаще используют с инверторами, имеющими регулировку тока в широком диапазоне и нетребовательны к квалификации сварщика. Кроме этого медное сварное соединение получается более высокого качества.

Если под рукой нет фабричных электродов, то при сварке их вполне могут заменить щетки от электродвигателя или угольный стержень из старой батарейки.

Как подготовиться к сварке

Прочное соединение формируется в результате расплавления свариваемых элементов под воздействием тока. Зажимная конструкция делает диффузный слой более плотным.

На подготовительном этапе выполняют следующие действия:

- Организуют рабочее место. Убирают из зоны действия аппарата все легковоспламеняющиеся материалы.

- Зачищают концы свариваемых проводников. Изоляцию снимают на расстоянии до 70 мм. Это исключает обрыв проводки во время соединения. При удалении оплетки избегают повреждения жил. Перед скруткой их обрабатывают наждачной бумагой, обезжиривают растворителем.

- Скручивают очищенные жилы, складывая их параллельно. Способ скрутки не имеет значения, однако при осевой стыковке процесс сварки облегчается. Концы жил удаляют кусачками, формируя плоский торец. В результате образуется пучок протяженностью 50 мм.

Плюсы и минусы сварки, ее разновидности

Преимущества, которыми обладает соединение проводов сваркой заключаются в отсутствие переходного сопротивления которое всегда есть при скрутках или болтовых соединениях. Особенно это актуально при прокладке проводки для мощных устройств. Недостатки заключаются в необходимости купить или сделать самостоятельно сварочный аппарат, предназначенный для скруток.

При электромонтажных работах на производстве применяются различные виды сварки: стандартная, дуговая точечная, плазменная, торсионная, электронно-лучевая, ультразвуковая или же их различные комбинации. Для бытового применения чаще всего электриками используется устройство для точечной и дуговой сварки, которая работают на угольных или графитовых электродах.

Это решение позволяет получать хорошее качество соединений при минимальной стоимости необходимых устройств и комплектующих. Изготавливая аппарат для сварки проводов, больше всего внимания надо уделить следующим характеристикам устройства:

- Сила тока которую может выдать аппарат. В идеальном варианте это переменное значение.

- Напряжение, выдаваемые устройством, достаточное для возникновения электрической дуги – обычно это 12-32 Вольт.

- От какого тока работает сварочник – переменный или постоянный. При наличии опыта подобных работ можно использовать переменный, но для новичков настоятельно рекомендуется начинать с постоянного.

Так как для сваривания различных металлов требуется разная сила тока и напряжение, универсальные сварочные аппараты в обязательном порядке могут регулировать эти значения. Кроме того, при соединении разных материалов могут понадобится специальные флюсы которые будут защищать металл от окисления или проникновения в него газов из воздуха. В большинстве своем сварочные аппараты универсального назначения достаточно громоздкие и тяжёлые, но для мелких сварочных работ можно за относительно невысокую цену найти инверторные сварочники, которые идеально подойдут для сварки проводов.

Если выполняется сварка медных проводов, которые применяются в домашней разводке, нет нужды в использовании очень большой силы тока и напряжения поэтому есть возможность применять сварочные аппараты небольших размеров, которые помещаются в стандартный кейс из-под инструментов.

Используемые электроды

Для сваривания медных проводов используются угольные или графитовые электроды с омеднением. Характеристики их практически одинаковы.

Они имеют температуру плавления в три раза больше, чем у меди, благодаря этому расход электрода минимальный; легко режутся, что позволяет получать удобную для сварки длину.

Угольные электроды дают дугу более высокой температуры, чем графитовые, что позволяет использовать их при минимальных сварочных токах. Они удобны и при использовании самодельных маломощных сварочных аппаратах.

Сварку графитовыми электродами чаще используют с инверторами, имеющими регулировку тока в широком диапазоне и нетребовательны к квалификации сварщика. Кроме этого медное сварное соединение получается более высокого качества.

Если под рукой нет фабричных электродов, то при сварке их вполне могут заменить щетки от электродвигателя или угольный стержень из старой батарейки.

Какое оборудование потребуется для сварки медных проводов

Для сваривания подготовленных медных кабелей понадобится инвертор, электроды.

Особенности меди: текучесть, высокая теплопроводность, способность поглощать газы — требуют от исполнителя опыта и мастерства.

Применяемые электроды

Для сварки медных проводов применяют две разновидности электродов: угольные или графитовые с покрытием из медного напыления:

- температура разрушения материала электрода — более 3800ºС, а у меди плавление при 1080ºС, что допускает их многократное использование;

- быстрый разогрев материала стержня до температуры разжижения меди;

- во время сварки углеродный стержень не прилипает к проводам;

- 5-10 А — достаточный, хотя и небольшой ток для устойчивого разряда дуги.

Особенности использования угольных электродов

Электроды изготавливаются из прессованного в форме стержня электротехнического угля черного цвета. Концы его имеют скос. Даже при совсем небольшой силе сварочного тока на кончике электрода возникает высокая температура.

При работе с электродами из угля надо учитывать следующие особенности:

- место сварки обладает хрупкостью, может окисляться и иметь пористую структуру;

- из-за высокой температуры дуги электрод быстрее расходуется;

- угольным стержневым электродом работать сложнее, чем графитовым, требуются практические навыки.

Примерная стоимость угольных электродов на Яндекс.маркет

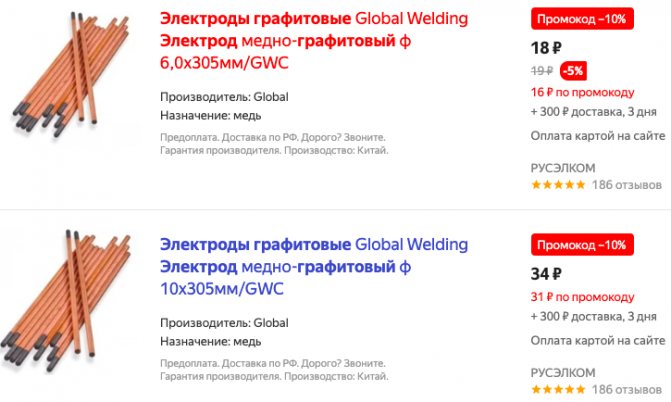

Сварочные электроды из графита

Стержни-электроды из графита имеют серый цвет с небольшим металлическим оттенком. Кристаллическая структура углерода не подвержена окислению. При сварке кристаллический графит образует устойчивое к коррозии и температуре соединение. Эти электроды выгодны в использовании, они дешевле угольных. Стержни не растрескиваются, служат долго.

При необходимости возможна замена на подручные изделия из графита — щетки от коллекторных двигателей, стержни разобранных батареек. В случае использования подручной графитовой замены без омеднения вместо обычного держателя применяют зажим «крокодил».

Примерная стоимость графитовых электродов на Яндекс.маркет

Графитовые электроды чаще используются с инверторами, регулирующими сварочный ток.

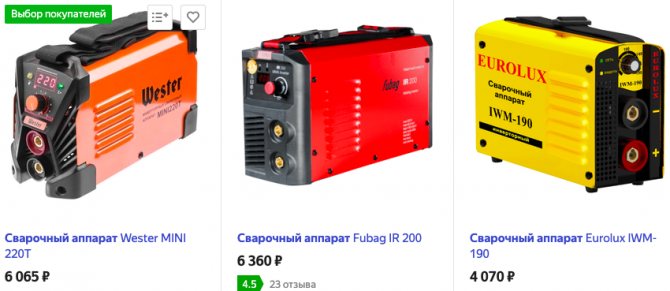

Инверторы

Для сварки подойдет прибор постоянного или переменного тока с напряжением в диапазоне 12-36 В, регулировка тока обязательна.

Если прибор будет использоваться нечасто, то подойдет модель, обеспечивающая максимальный сварочный ток 150 А мощностью порядка 500 Вт. Этого достаточно для сварки скруток-жгутов сечением 20-25 мм².

Примерная стоимость инверторов для сварки на Яндекс.маркет

Сфера использования стержней и особенности работы с ними

Графитовые электроды используются не только в случаях, когда необходимо соединить медные или алюминиевые провода. Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

Графитированные электроды дают возможность эффективно срезать заклепки, прошивать детали из углеродистой и легированной марок стали. Они актуальны при термической обработке (сплавлении) чугуна и стали. Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Как показывает практический опыт, графитовые стержни при дуговой резке металла или сварке медной проводки уменьшают количество дефектов. Главное требование при использовании расходников данного типа – соблюдение требований техники безопасности и технологического процесса.

Кроме того, применение стержней из графита актуально для выполнения таких операций:

- сваривание тонкого листового проката или заготовок из цветного металла;

- устранение дефектов, образованных во время литья;

- наплавка твердосплавных покрытий к деталям разного назначения.

Нередко работа с графитовыми электродами подразумевает использование присадки. Она может быть ранее уложенной в определенные места сварки или же подаваться в рабочую зону во время формирования шва.

Следует помнить, что для получения высококачественных сварных соединений с использование графитовых электродов, нужно учитывать особенности работы с таким расходным материалом:

Добиться экономичного расхода стержня и при этом удерживать стабильную дугу длительный период времени легче при прямой полярности

Другими словами, минус подается на электрод.

При выполнении сварочных работ важно учитывать воздействие внешних факторов на стабильность горения дуги. Это способствует получению лучшего результата.

При использовании графитовых электродов КПД специалиста будет меньшим, чем во время сварочных работ плавящимися расходниками.

Сварка графитом дает возможность получать сварные соединения со средними показателями пластичности.

Не исключается образование пустот внутри швов, что отрицательно сказывается на их прочности и долговечности.

Учитывая сложность технологического процесса, сварочный работы с использование графитовых электродов поручают опытным специалистам. Новичкам для такой работы желательно хорошо попрактиковаться.

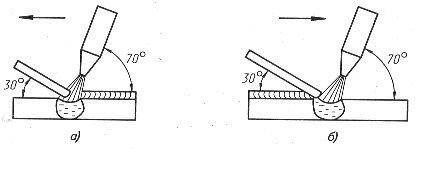

Для работы с электродами из графита применяются два технологических приема:

- Подача материала непосредственно в пламя дуги. Присадка располагается между стыком и электродом под углом в тридцать градусов. При этом в рабочую зону первой подается проволока и только после нее – сам электрод. Для ускорения рабочего процесса расходник удерживается под углом 70 градусов.

- Сначала наплавляется валик, состоящий из основного металла. После этого в зону плавления подается присадочный материал. В отличие от первого технологического приема здесь подается прежде стержень и только после него – проволока.

Наибольший недостаток второго способа заключается в том, что существует высокая вероятность образования прожога. Поэтому он не подходит при работе с тонкими заготовками и нежелателен для использования новичками в таком деле. А вот для соединения заготовок с толстыми стенками такая технология подходит.

Работая с графитовыми электродами, специалист должен помнить, что определяющим параметром для их применения является плотность тока. Если в силу каких-либо объективных причин данный показатель выше допустимых норм, то работу следует прекратить. В противном случае с высокой степенью вероятности графит придет в негодность.

Продлить срок службы графитовых электродов несложно. Для этого достаточно с обеих сторон вкрутить специальные удлиняющие ниппели. Благодаря такому решению не только сокращаются издержки на приобретения расходных материалов, но и повышается их надежность.

Особенности процесса

Электроды, сделанные из угля, отличатся от металлических тем, что относятся к неплавким. Это значит, что при сварке они играют роль проводника электричества, но не становятся частью сварочной ванны.

В ходе работы угольные стержни разогреваются до очень высокой температуры. А если продолжать нагрев, то практически сразу из расплавленного состояния они перейдут в состояние кипения (к слову, уголь кипит при температуре 4200 °C).

Из-за особенностей материала использовать в процессе сварки можно только постоянный электрический ток прямой полярности. Соответственно, минус (катод) здесь должен находиться на электроде, а плюс (анод) на металлической поверхности изделия.

При работе с угольными электродами сварщику, как правило, требуются присадочные элементы. При этом сваривать можно двумя путями:

- слева направо (в таком случае присадка оказывается позади электрода);

- справа налево (впереди находится присадка).

Интересно, что при сварке слева направо тепловая энергия используется эффективнее, и это позволяет увеличить скорость работы. Однако на практике чаще можно встретить технологию «справа налево» – она привычней.

В некоторых ситуациях можно обойтись и без присадки, например, при отбортовке тонких металлических изделий или при сварке угловых стыков. Причём если использовать угольный электрод без присадок для соединения металлических листов, имеющих толщину до 3 мм, то производительность будет на порядок больше, чем при сварке с иными электропроводниками.

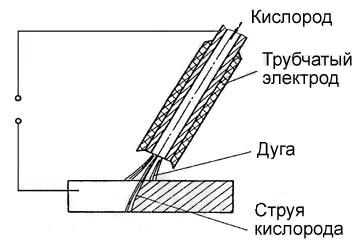

Трубчатые электроды.

Основным отличием трубчатых электродов, в полном соответствии с их названием, является то, что центральным плавящимся элементом выступает не цельнотелый стержень, а полая толстостенная трубка. Металл трубки служит проводником для создания разогревающей электрической дуги, а по каналу трубки подаётся кислород, окисляющий металл в месте разреза и обеспечивающий его сгорание и выдувание из разреза (рис.2). Трубчатые электроды широко применяются, в частности, для резки металла в подводных условиях. Они бывают двух видов — стальные и карборундовые, и отличаются по диаметру, длине, и, соответственно, времени горения.

Применение трубчатых электродов имеет свои недостатки — это и более высокая стоимость самих электродов, и их более быстрая, в сравнении с цельнометаллическими, скорость сгорания. Кроме того, кислород, подаваемый непосредственно через канал электрода, создаёт помехи для стабильного горения электрической дуги. В связи с этим также получил распространение вид электродов для кислородно-дуговой резки металла, у которых сплошной стержень, а отдельный канал для подвода кислорода присоединён к нему.

Достоинства графита, принцип сварки проводов

Особенностью этого вида электродов является их способность проводить ток и при этом не плавиться, что свойственно электродам иных типов. Графитовый электрод может выпускаться с разными формами наконечников, различной длины. Бывает обычный или омеднённый (имеющий медное покрытие, до 5% состава). Среди достоинств этого вида электродов выделяют следующие:

- невысокая цена, доступность, медленный расход;

- материал стержня не прилипает к соединяемым элементам;

- графит нагревается до температуры плавления металла очень быстро;

- для появления дуги достаточно тока 5–10 А.

Кроме того, если сварка медных проводов осуществляется графитовым электродом, то получаемое соединение получается устойчивым к коррозии и термостойким, а сами электроды не склонны к образованию трещин в процессе работы.

Для того, чтобы не допустить плавления изоляции проводов к месту выхода скрутки из изоляции присоединяют металлический радиатор (чаще всего медный, поскольку медь имеют высокую теплопроводность). Тепло от скрутки отводится за счёт большой площади контакта. Перед сваркой медных проводов их нужно подготовить, очистить от изоляции и/или лакового покрытия. Скрутку нужно делать плотно, чтобы витки тесно прилегали друг к другу, длина скрутки должна составлять 5-6 см. Концы проводов должны быть отрезаны на одинаковом расстоянии, чтобы ни один из них не оказался вне зоны действия сварки.

В месте крепления радиатора к проводам присоединяется зажим «массы» аппарата, после чего к обрезанным краям подносится графитовый электрод. Контакт должен быть кратковременным, не более 1 секунды. После прекращения контакта на конце скрутки образуется шарообразный участок расплавленной меди.

Контактный способ

Кроме использования инвертора для сварки медных проводов может применяться и точечная контактная сварка, время сваривания которой не превышает 1-2 секунд.

Кроме использования инвертора для сварки медных проводов может применяться и точечная контактная сварка, время сваривания которой не превышает 1-2 секунд.

В домашних условиях для соединения бытовой электропроводки можно воспользоваться обычным трансформатором мощностью 500 Вт с напряжением во вторичной обмотке 12-36 В. Присоединив к вторичной обмотке держак для электрода и медных проводов, получим простой сварочный аппарат.

В зависимости от сечения и количества медных проводов экспериментально установлено, что ток для сварки должен быть:

- для 2-х проводов сечением 1,5 мм2 – 70 А;

- 3-х сечением 1,5 мм2 – 80 А;

- 3-х сечением 2,5 мм2 – 90-100 А;

- 4-х сечением 2,5 мм2 – 100-120 А.

Однако значения тока могут сильно различаться в зависимости от используемого кабеля и его производителя. Дело в том, что производители кабельной продукции используют медные провода с различными примесями, что влияет на электро и теплопроводность, сечения проводов иногда не соответствуют заявленным характеристикам.

Поэтому точечная сварка проводиться только после того, как отрегулирован оптимальный сварочный ток на обрезках такого же кабеля, который предстоит варить.

Преимущества инверторных сварочных аппаратов

Для соединения металлических конструкций необходим опыт и сам сварочный аппарат. Лучший вариант — это использование инверторного оборудования, которое отлично подходит для работы в домашних условиях. Такое устройство стоит недорого, отличается маленькими габаритами и весом. Небольшие размеры не влияют на качество выполнения сварочных работ. Все соединения получаются аккуратными и надёжными. С такой сваркой справится мастер даже невысокой квалификации.

Конструкция инверторного сварочного аппарата состоит из таких элементов, как:

-

Блок питания с фильтром и специальным выпрямительным блоком.

- Инверторный блок отвечает за преобразование постоянного напряжения в переменный высокочастотный ток.

- Для понижения величины высокочастотного тока используется трансформатор. Именно он отвечает за безопасность и предотвращает перегрев оборудования.

- Силовой выпрямитель служит средством подачи постоянного тока на выходе устройства.

- Управлением устройства занимается электронный блок.

В инверторной сварке используются различные инновационные технологии, которые помогли значительно снизить габариты и массу установки. За счёт небольших размеров её легко хранить дома или устанавливать в любое удобное место во время работы. Вес такого оборудования колеблется в пределах 5—15 кг. То есть перенести сварочный аппарат, не составит труда.

Это устройство помогает сварить любые металлические конструкции, если правильно работать на инверторном сварочном аппарате. В комплекте к оборудованию доступна инструкция, в которой есть масса различных полезных сведений, указывающих как правильно варить инверторной сваркой, выбирать электроды в зависимости от типа металла и т. д. Такая брошюра будет полезна даже опытным специалистам.

При покупке важно обращать внимание на присутствие инструкции на русском языке, ведь использовать сварку вслепую сложно, не говоря уже об опасности. Встречаются такие случаи, когда аппаратуру покупают «с рук», а инструкцию старые хозяева потеряли. Тогда лучше всего найти специалиста, который наглядно покажет основные моменты управления сваркой

Самостоятельно начинать испытывать её, не имея даже банальной инструкции нельзя

Тогда лучше всего найти специалиста, который наглядно покажет основные моменты управления сваркой. Самостоятельно начинать испытывать её, не имея даже банальной инструкции нельзя.

Алгоритм сварки проводов

Для безопасной работы понадобятся рукавицы, защитные сварочные очки, спецодежда. Нужно еще раз проверить, что под местом сварки нет легковоспламеняющихся предметов. Убедившись в полной безопасности, можно начинать сварку:

- на скрутку возле изоляции ставят зажим-радиатор для отвода избыточного тепла от медного проводника и защиты изоляционного покрытия от оплавления;

- туда же крепится «масса» сварочного инвертора</strong>;

- к сварочному аппарату подключают питание от сети</strong>;

- держатель с электродом подносят к концу скрутки</strong>;

- дуга расплавляет медь, на конце жгута-скрутки образуется наплыв в виде капли;

- процесс сварки происходит 1-2 секунды.

После того как сварка остынет, скрутку помещают в термоусадочную трубку или обматывают изоляционной лентой.

Как варить медные провода

Сварка медных проводов не требует большого опыта. Порядок работы таков:

- Токоведущие жилы зачищаются от изоляции. Затем оголенные проводники скручиваются.

- Со стороны изоляции к скрутке подключается один из сварочных проводов. Это удобно делать при помощи пассатижей или каких-либо самодельных зажимов.

- К противоположному концу скрутки необходимо прикоснуться угольным электродом. Загорится небольшая сварочная дуга. Конец скрутки расплавится. При необходимости операция повторяется несколько раз до образования на конце соединения прочной аккуратной капли расплавленного металла.

- После сварки полученную скрутку необходимо заизолировать монтажными колпачками, термоусаживаемой трубкой или изоляционной лентой.

Сваривание проводов из алюминия

Сварка алюминиевых проводов графитовым электродом возможна, но требует некоторого опыта. В расплавленном виде алюминий более текучий чем медь. Поэтому во время жидкой фазы он способен просто вытечь с места соединения. После застывания также есть особенности. Алюминий хрупкий, токоведущая жила легко обламывается в месте сварки.

Дополнительная информация. Гораздо удобнее сваривать алюминиевую проводку газовой горелкой. Для этого заранее подготовленная скрутка нагревается пламенем. Затем тонким железным прутком (гвоздь, отвертка) необходимо разорвать оксидную пленку и позволить металлам свариваемых жил перемешаться друг с другом. Это сложно, требует практики, но гарантирует самое надежное соединение алюминиевых токоведущих жил.

Сварка термитной смесью

Термитная сварка применяется редко. Ее используют на проводах большого сечения и только на открытом воздухе. Свариваемые провода помещаются в огнеупорный стакан. В него засыпается термит — порошок из алюминия и оксида железа. Смесь поджигается и горит при температуре 2300-2700°C. Жар расплавляет провода и сваривает их между собой.

Комплект для термитной сварки

Сваривание медных проводов с алюминиевыми

Нежелательно прибегать к сварке жил из разных металлов. Однако если необходимо сплавить медный провод с алюминием, то работа выполняется по следующему алгоритму:

- Проводники зачищаются от изоляции. Если на них имеется слой окисла, то его необходимо соскоблить ножом.

- Алюминиевая жила накручивается на медную. Виток к витку. С максимально плотным прилеганием.

- Соединение пропитывается специальным флюсом для снятия оксидной пленки с алюминия. Например, Ф-64 и подобные.

- Непосредственно сварка выполняется так же, как и для медных кабелей. Стоит помнить про хрупкость алюминия и не гнуть лишний раз контакт.