Сплав ВК8 | XLOM.RU – это лучший портал о металлоломе и вторсырье в России!

Сегодня в разных отраслях производства сталкиваются с потребностью использования изделий, изготовленных из материалов вольфрамовой группы.

Применение ВК8

Твердый сплав ВК8 применяется для осуществления черновых работ:

стачивания неоднородностей на сечениях среза;

зенкерования серого чугуна.

С его помощью обрабатываются поверхности сталей всех видов: легированных, чугунных, жаростойких; твердых пород дерева.

Черновое точение при неравномерном сечении среза и прерывистом резании, строгание, черновое фрезерование, сверление, черновое рассверливание, черновое зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов. Обработка коррозионно-стойких, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана.

Сплав ВК8 ГОСТ 3882-74 установлен еще при СССР – (посмотреть / скачать ГОСТ). При одинаковом процентном содержании вольфрама имеет физические свойства, существенно отличающиеся от аналогичного не лежащего в рамках конкретного ГОСТ.

ГОСТ 3882-74 с информацией о сплаве ВК8 и других марок твердого сплава – нажмите на картинку, чтобы посмотреть ГОСТ

Откуда берется разница и чем она обуславливается

Табличные характеристики сплава ВК8 достигаются на производстве чаще всего методами порошковой металлургии. Отдельные элементы будущего оборудования прессуются в формы и спекаются при температурах плавления кобальта. Как результат получают довольно надежные пластины для резцов, сверла.

Расшифровка сплава ВК8 проста: содержание карбида вольфрама 92, кобальта 8% и всегда сохраняется таковым для конкретной маркировки. Иногда этот состав ошибочно относят к Победиту (90/10), но отличие в 2% принципиально для вольфрамовых соединений.

Более того металлургами было замечено, что твердость сплава ВК8, вышедшего с конвейера по таблице Роквелла колеблется от 91% иногда до 86% (при абсолютно идентичных пропорциях вольфрама и кобальта). Казалось бы, всего 5%, но они сильно влияли на предел прочности при изгибе, МПа. В первом случае он чуть ли не вдвое (2800) превышал значения ГОСТ 3882 (1670).

Склад с резцами и пластинами ВК8

Дополнительные исследования показали, что отличия распространяются на плотность материалов 14,8 и 14,6 г/см3, ударную прочность, 35-30 кДж/м², а также оценочную характеристику, связанную с антикоррозийными свойствами металла, находящегося в морской воде.

Проведя ряд проверок и экспериментальных выпусков материалов, металлурги пришли к выводу, что влияние на получение сплава ВК8, состав которого остается неизменным влияют такие факторы:

состояние используемых порошков (размер зерна, влажность);

условия соединения (смешения) карбида вольфрама и кобальта;

устанавливаемые температура, давление (с точностью до единиц измерения).

Учитывая имеющуюся разницу, пункты приема лома часто указывают характеристика материала, который они покупают. Кроме радиологической чистоты, он должен отвечать требованиям конкретных технологических условий, которые также имеют свои стандарты, скупщик о них заранее сообщает.

Интересный факт. Различные марки стали, сплавы имеют цветовую маркировку. ВК8 ГОСТ 3882 отмечается красным, а ее разновидности дополняются синей полосой.

Иногда берут любой твердый сплав в рамках марки сплава ВК8. Она достаточно высоко ценится, но на рынке нет единой стоимости. Точную цену может сказать эксперт после осмотра товара.

Резцы с пластинами из сплава ВК8

Способы крепления принципиально отличаются. На выходе дают либо чистый вольфрам/кобальт после механического крепления винтами или с пайками латуни, других соединительных металлов. Предпочтение всегда отдается чистым металлам, однако учитывая дефицит металлургической отрасли в вольфраме и кобальте, желание сокращать добычу руд, содержащих эти химические элементы, принимают практически все виды сплавов, но по разной цене.

Зарубежные аналоги сплава ВК8

| Германия | Швеция | Болгария | Венгрия | Польша | Чехия |

| DIN,WNr | SS | BDS | MSZ | PN | CSN |

| HG30, HG40 | MC241 | BK8 | DR30, DR40 | H30 | G1.1, G2 |

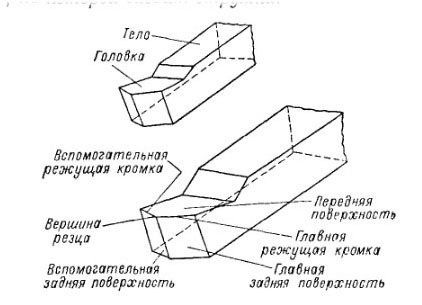

Материалы токарных резцов

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания.

Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы.

Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок.

Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С.

Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Буква В в каждой из этих марок означает Карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама.

Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама. Буква М, приведенная в конце некоторых марок, означает, что данный сплав мелкозернистый (величина зерен 0,5—1,5 мк).

Буква В приписывается к марке сплава, если он крупнозернистый (величина зерен 3—5 мк).

| Конструкция токарного резца

|

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию.

Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава. Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей.

При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта.

Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама.

Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров.

В последнее время, при определенных условиях, в качестве инструментального материала находят применение минералокерамические материалы, основной частью которых является окись алюминия. В состав этих материалов не входят относительно редкие элементы: вольфрам, титан, кобальт и др.

Теплостойкость резцов, оснащенных минералокерамикой, очень высокая и достигает 1200° С и более.

В этом главное преимущество минералокерамических материалов в сравнении с твердыми сплавами, основными составляющими которых являются редкие и дорогие элементы и теплостойкость которых ниже.

Область применения ВК8

ВК8 получил широкое распространение в разных видах производства, начиная с медицины и заканчивая ювелирным делом. Режущие инструменты, сделанные из данного твердого сплава, хорошо сопротивляются воздействию истирания материалом заготовки. Они не изменяют своей физической структуры и сохраняют эксплуатационные характеристики до температуры 1100 ºС, в отличие от инструментальных и быстрорежущих сталей. Из-за этого ВК8 получил наибольшее применение в следующих производственных операциях:

Механическая обработка деталей. Изготовление токарных резцов, фрез, сверл, зенкеров. Технологические операции, которые выполняют данным инструментом, подходят как для черновых, так и для чистовых работ. ВК8 зарекомендовал себя в обработке материалов с высоким значением коэффициента вязкости: бронзы, латуни, чугуны, жаропрочные стали, коррозионностойкие стали, сплавы титанов

Следует обратить внимание, что для обеспечения лучшей скорости резания и уменьшения износа рабочего инструмента необходимо учитывать зернистость сплава. Крупнозернистый сплав ВК8 применяют в условиях грубого, чернового точения жаростойких сталей и значительной величины подачи резца

Мелкозернистую структуру материала применяют для чистовой обработки стальных (без термообработки), чугунных, фторопластовых, алюминиевых и бронзовых деталей.

Бесстружковая обработка. Изготавливают валки прокатного оборудования, пуансоны и матрицы для штамповки цветных металлов, калибровки труб и прутков.

Газотермический напылитель. Нанесение его на поверхность деталей любых типов сталей увеличивает показатели ее износостойкости.

Быстроизнашивающиеся детали механизмов и машин. Например, как материал обоймы подшипников скольжения. При условии наличия жидкостного трения работает на окружных скоростях шпинделя до 6 м/с.

Твердосплавные материалы поставляются в следующих видах: пластины под напайку (или наклеиваемые) и сменные. Последние крепятся к державке режущего инструмента резьбовым соединением. В целях экономии для изготовления державки используют конструкционную сталь обычного качества.

С помощью дополнительных операций можно улучшить механические свойства резцов. Так, пластина ВК8 увеличивает свой предел прочности на 23% после обработки алмазным шлифованием ее поверхности. Соответственно, возрастает срок эксплуатации и стабильности работы.

Условные обозначения

Обозначение иностранных производителей не полностью раскрывает химический состав HSS стали, из которой изготовлены изделия. Тому или иному инструменту отводится определенная задача, которая описывается в каталоге. Другие детали можно выяснить определив химический состав, это можно сделать с помощью портативного анализатора металлов или же провести тестирование изделий опытным путем. Такая маркировка конечно может быть удобна недобросовестному производителю, который может указать на сверле HSS сталь, но она не будет отвечать необходимым требованиям. Ниже приведем основные маркировки, которые характеризуют материал, из которого изготовлен инструмент и область его применения.

HSS-R

(или просто HSS) — обозначение на изделиях, которые прошли роликовую прокатку и термическую обработку. Такие изделия имеют наименьшую стойкость.

HSS-G

— обозначение на изделиях, которые изготовлены из HSS сталей, режущая часть отшлифована CBN (кубическим нитридом бора). Изделия обладают повышенной стойкостью и меньшим радиальным биением. Инструменты HSS-G – наиболее распространены, они применяются для решения стандартных задач.

HSS-E

– в изделия из HSS стали типа М35 добавляется кобальт. Используется при работах по вязким и сложным материалам. Еще встречается такая маркировка как HSS Co 5 и HSS Co 8, которае указывают содержание кобальта 5 и 8%

HSS-G TiN

– такая маркировка указывает на напыление нитрида титана. Такое покрытие позволяет повысить поверхностную твердость приблизителньо на 2300 HV и термостойкость до 600°С.

HSS-G TiAlN

— поверхность изделий с напылением титан-алюминий-нитрида. Такое покрытие позволяет повысить поверхностную твердость приблизителньо на 3000 HV и термостойкость до 900°С.

HSS-E VAP — VAP

-используется для обработки нержавеющих сталей (V2A и V4A). Получается путем «выпаривания» оксидного неметаллического слоя. Таким образом снижается налипание стружки заготовки на поверхности инструмента, которое может привести к поломке изделия. В результате улучшается качество поверхности и благодаря VAP улучшается адгезия СОЖ с поверхностью инструмента.

| Характеристики теплостойкости углеродистых и красностойкости быстрорежущих инструментальных сталей | |||

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5,Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Т30К4

Т30К4 Челябинск

| Марка : | Т30К4 |

| Классификация : | Сплавы твердые спеченные |

| Дополнение: | Титановольфрамовая группа |

| Применение: | Для обработки материалов резанием: Чистового точения с малым сечением среза (типа алмазной обработки). нарезания резьбы и развертывания отверстий незакаленных и закаленных углеродистых сталей. |

| Зарубежные аналоги: | Известны |

Химический состав в % материала Т30К4

ГОСТ 3882- 74

| Co | — |

| до 4 | Carbides: WC= 66 %. TiC= 30 % |

| Примечание: В последней версии ГОСТа 3882-74 (с изменениями 1-6) хим. состав отсутствует |

Свойства материала Т30К4

| Предел прочности при изгибе 980 Н/мм ² Плотность 9.5-9.8 г/см ³ Твердость HRA не менее 92.0 |

Зарубежные аналоги материала Т30К4 Внимание! Указаны как точные, так и ближайшие аналоги

| Германия | Болгария | Венгрия | Чехия |

| DIN,WNr | BDS | MSZ | CSN |

Обозначения:

| Механические свойства : | |

| sв | -Предел кратковременной прочности , |

| sT | -Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | -Относительное удлинение при разрыве , |

| y | -Относительное сужение , |

| KCU | -Ударная вязкость , [ кДж / м2] |

| HB | -Твердость по Бринеллю , |

| Физические свойства : | |

| T | -Температура, при которой получены данные свойства , |

| E | -Модуль упругости первого рода , |

| a | -Коэффициент температурного (линейного) расширения (диапазон 20 o-T ) , [1/Град] |

| l | -Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | -Плотность материала , [кг/м3] |

| C | -Удельная теплоемкость материала (диапазон 20o-T ), [Дж/(кг·град)] |

| R | -Удельное электросопротивление, |

Т30К4-Сплавы твердые спеченные Т30К4-химический состав, механические, физические и технологические свойства, плотность, твердость, применение

Доступный металлопрокат

Материал Т30К4 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал Т30К4 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал Т30К4 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Материал Т30К4 купить в Челябинске

Индивидуальная стоимость выстраивается за счет персонального общения с каждым потенциальным заказчиком. Менеджеры учитывают объем сделки, делают скидки постоянным клиентам и ведут открытый диалог. В результате, даже при возникновении спорных ситуаций мы способны найти компромисс и прийти к решению, удовлетворяющему обе стороны.

Доставка

Работы по осуществлению логистики входят в пакет наших профессиональных услуг. Мы постоянно совершенствуем свои знания, приобретаем новейшую технику, для того, чтобы груз был доставлен в любую точку России.

Наличие собственных железнодорожных подъездов заметно увеличивает скорость отгрузки и последующей доставки. Имея такие ресурсы, мы гарантируем доставку грузов любого объема и габаритов. Такой профессиональный подход и делает нас лидерами на рынке металлопродукции.

metcontinent.ru

Металлические засоры

Иногда берут любой твердый сплав в рамках марки сплава ВК8. Она достаточно высоко ценится, но на рынке нет единой стоимости. Точную цену может сказать эксперт после осмотра товара.

Кроме перечисленных различий к ним добавляется фактор, связанный с типом металлического соединения элементов из ВК8 с основой изделия.

Резцы с пластинами из сплава ВК8

Способы крепления принципиально отличаются. На выходе дают либо чистый вольфрам/кобальт после механического крепления винтами или с пайками латуни, других соединительных металлов. Предпочтение всегда отдается чистым металлам, однако учитывая дефицит металлургической отрасли в вольфраме и кобальте, желание сокращать добычу руд, содержащих эти химические элементы, принимают практически все виды сплавов, но по разной цене.

Зарубежные аналоги сплава ВК8

| Германия | Швеция | Болгария | Венгрия | Польша | Чехия |

| DIN,WNr | SS | BDS | MSZ | PN | CSN |

| HG30, HG40 | MC241 | BK8 | DR30, DR40 | H30 | G1.1, G2 |

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью.

Твердые сплавы из металлокерамики делятся на две группы:

— Титановольфрамовые сплавы «ТК» (с их помощью производят обработку стальных материалов и изделий);

— Вольфрамовые сплавы «ВК» (с их помощью осуществляется обработка цветных металлов и сплавов, материалов из чугуна и неметаллических изделий).

В свою очередь эти две группы подразделяются на марки твердых сплавов. Они имеют свои отличительные особенности (свойства), которые определяют условия и области использования данной марки. Свойства каждой из марок твердых сплавов предусмотрены так, чтобы выпускаемая продукция могла обеспечивать производство в любой его отрасли.

Очень важно правильно выбрать марку твердого сплава для каждого вида проводимых работ. Этот фактор очень важен и является одним из основным, им нельзя пренебрегать, от него зависит скорость и качество выполненной работы

При выборе марки сплава следует исходить из следующих основных условий:

— Физико-механических и эксплуатационных свойств твердых сплавов; — Характеристики обрабатываемого материала;

— Технических условий обработки и его вида; — Характера требований, предъявляемых к точности обработки и чистоте обрабатываемых поверхностей;

— Состояние станка его кинематических и динамических данных.

Таблица физико-механических свойств твердых сплавов и его химический состав.

| Сплав (группа) | Марка сплава | Теоретический состав сплава (без учета наличия примесей), % | Физико-механические свойства | ||||

| карбид вольфрама | кобальт | карбид титана | предел прочности при изгибе, кг/мм 2 не менее | удельный вес | Твердость по Роквеллу, шкала А не менее | ||

| Вольфрамовая | ВК2 | 98 | 2 | — | 100 | 15,0-15,4 | 90,0 |

| ВК3 | 97 | 3 | — | 100 | 14,9-15,3 | 89,0 | |

| ВК6 | 94 | 6 | — | 120 | 14,6-15,0 | 88,0 | |

| ВК8 | 92 | 8 | — | 130 | 14,4-14,8 | 87,5 | |

| ВК11 | 89 | 11 | — | 150 | 14,0-14,4 | 86,0 | |

| Титано-вольфрамовая | Т5К10 | 85 | 9 | 6 | 115 | 12,3-13,2 | 88,5 |

| Т14К8 | 78 | 8 | 14 | 115 | 11,2-12,0 | 89,5 | |

| Т15К6 | 79 | 6 | 15 | 110 | 11,0-11,7 | 90 | |

| Т15К6Т | 79 | 6 | 15 | 110 | 11,0-11,7 | 91 | |

| Т30К4 | 66 | 4 | 30 | 90 | 9,5-9,8 | 92,0 | |

| Т60К6 | 34 | 6 | 60 | 75 | 6,5-7,0 | 90,0 |

Вольфрамовые марки твердых сплавов:

ВК2 – наиболее твердый, износоустойчивый и теплостойкий из всех сплавов вольфрамовой группы;

ВК3 – высокая износоустойчивость и твердость, но несколько ниже, чем у сплава ВК2;

ВК6 – меньшая износоустойчивость и твердость, чем у сплава ВК3, при большей эксплуатационной прочности;

ВК8 – высокая эксплуатационная прочность и сопротивляемость ударам, вибрациям и выкрашиванию, при меньшей износоустойчивости и твердости, чем у сплава ВК6;

ВК11 – наиболее прочный из всех указанных выше вольфрамовых твердых сплавов. Наиболее низкие твердость и износоустойчивость. Применяется при обработке специальных труднообрабатываемых материалов.

Титано-вольфрамовые марки твердых сплавов:

Т5К10 – наивысшая для титано-вольфрамовых сплавов эксплуатационная прочность. Менее тверд и износоустойчив, чем сплав марки Т14К8;

Т14К8 – Большая твердость, износоустойчивость и теплостойкость, чем у сплава Т5К10, при несколько меньшей эксплуатационной прочности;

Т15К6 – большая твердость, износоустойчивость и теплостойкость, чем у сплава Т14К8, при меньшей эксплуатационной прочности;

Т15К6Т – большая твердость, износоустойчивость, чем у сплава Т15К6, при незначительно пониженной эксплуатационной прочности;

Т30К4 – высокая твердость, износоустойчивость и теплостойкость, при значительно пониженной эксплуатационной прочности;

Т60Л6 – наиболее износоустойчивый и теплостойкий из всех сплавов титано-вольфрамовой группы, при наименьшей эксплуатационной прочности.

Ниже Вы можете ознакомится с таблицей рекомендаций по выбору марок твердых сплавов в зависимости от вида, характера и условий обработки, а также от обрабатываемого материала. Однако могут возникнуть случаи, в которых в силу специфичности операции, условий применения или обрабатываемого материала эта таблица окажется недостаточной.

Сплав Т15К6: расшифровка, свойства, применение

В этой статье вы узнаете, для чего применяется сплав Т15К6, расшифровку этой аббревиатуры, особенности химического строения и свойства сплава. И мы поведаем вам о восьми сплавах-аналогах, которые успешно используются в других странах мира.

Применение сплава Т15К6

Начнем, пожалуй, с самого простого. Первое, что вам следует понять, это то, что этот материал предназначен в основном для механической обработки сплавов и металлов. Чаще всего из него изготавливают резцовые плашки для токарных станков по металлу, реже – развертки для доводки выравнивания отверстий в заготовке, зенковки для снятия внутренних фасок тех же отверстий, фрезы для снятия определенного количества металла с поверхности заготовки, а также выборки углублений и формирования отверстий сложной формы. Последние три инструмента чаще всего используются для финальной, более деликатной обработки металлоизделия в то время, как резцами часто проводится грубая обработка детали, то есть придание основной формы.

Расшифровка стали Т15К6

Как нетрудно догадаться, сталь обладает как минимум незаурядными показателями прочности, так как применяется для изготовления режущего инструмента для токарной обработки металлов. И речь идет не о банальной твердости, но и об устойчивости к нагрузкам, ибо во время точения резец испытывает постоянную боковую нагрузку. И, конечно же, стойкость к повышенным температурам тоже крайне важна, ведь в процессе обработки в месте соприкосновения детали с режущей кромкой резца возникает трение.

Подобными характеристиками может обладать, пожалуй, только быстрорежущая вольфрамосодержащая сталь. Однако расшифровка Т15К6 дает понять наверняка – это никакая не быстрорежущая сталь, а сверхтвердый сплав, состоящий из нескольких сортов карбидов с добавлением некого связующего вещества. Так, по своей сути, это больше похоже на простой композитный материал из углеродосодержащих компонентов, нежели на сталь, однако во многих источниках Т15К6 нарекают именно сталью.

Из чего же конкретно и состоят резцы из Т15К6? Расшифровка условного наименования сплава нам сообщает, что его химический состав выглядит следующим образом:

- 15% карбида титана;

- 6% кобальта.

Однако это лишь 21% от общей массы. Что же до доминирующего элемента, то в данном случае это карбид вольфрама.

Свойства

Если вы знаете школьную программу по химии, то, скорее всего, вспомните, что собой представляет карбид сам по себе. Это сплав металлов (или неметаллов) с углеродом. В большинстве случаев они обладают высокой твердостью, что, в целом, неудивительно из-за высокого содержания углерода, и устойчивостью к повышенным температурам.

Если же “расшифровать” Т15К5 по составляющим, то мы получим примерно следующее:

- Карбид вольфрама обладает феноменальной прочностью. Если точнее, то его прочность составляет примерно 93 единицы по шкале Роквелла или же 9 по шкале Мооса. Чтобы было проще, можно оговориться, что карбид вольфрама по прочности уступает лишь алмазу.

- Карбид титана обладает теми же прочностными характеристиками, однако, в отличие от карбида вольфрама, он чуть более устойчив к воздействию высоких температур.

- Кобальт здесь играет роль связующего вещества, однако также повышает общую жаростойкость материала.

Аналоги

Конечно же, выплавка стали и ее последующая обработка – явление, можно сказать, распространенное, а значит, и средства для той самой обработки должны быть распространены повсеместно и в больших количествах. И неудивительно, что среди такого множества имеется несколько сплавов, напоминающих наш Т15К6. Расшифровка аббревиатур будет, скорее всего, отличаться, так как система обозначения у каждой страны может разниться, но в целом состав сплавов близок или идентичен российскому аналогу.

Итак, список выглядит примерно так:

- Швеция – МС111;

- Польша – S10 и S10S;

- Германия – HS123, HT01 и HT02;

- Чехия – S1, T2.

Зная эти наименования, вы без труда сможете найти резец из необходимого вам сплава.

fb.ru

Расшифровка и состав т5к10

Сплав марки т5к10 относится к группе вольфрамо титановых сплавов. Главным его особенностью является высокое сопротивление абразивному износу. В частности, скользящей стружке заготовки. Помимо этого т5к10 обладает повышенной температурой схватывания поверхности со сталью, что способствует увеличению скорости резания, жесткости и стойкости инструмента.

Cплав является полностью продуктом порошковой металлургии. Компоненты сплава предварительно измельчаются и помещаются в определенном соотношении в специальную форму. Далее под воздействием температур свыше 3000 ºC и давления около 300 МПа происходит спекание химических элементов, собственно, образуя, сплав т5к10.

Т5к10 – твердый сплав с повышенной стойкостью к окислению. Его удельный вес составляет 13100 кг\м3. Не отличается высокими значениями, как тепло — так и электропроводности. Не выделяется также своими упругими характеристиками. Предельная пластическая деформация – 0,4%.

Сплав крайне устойчив к воздействию механических нагрузок. Временное сопротивление на изгиб равно 1450 МПа. Для сравнения аналогичный параметр стали обычного качества Ст.3 составляет всего лишь 38 МПа. Высокая твердость, порядка 88 единиц по шкале Роквелла, делает т5к10 невосприимчивым к поверхностному выкрашиванию.

Все вышеперечисленные особенности сплава стали такими благодаря наличию определенных химических элементов в его составе. Расшифровать т5к10 можно следующим образом:

- Т5 – указывает на содержание карбидов титана 5%. Их основное назначение – увеличение прочности и сопротивления воздействию ударных нагрузок. Помимо этого титан уменьшает влияние атмосферных газов на свойства сплава, в частности кислорода и водорода.

- К10 – показывает наличие 10% кобальта. С увеличением его содержания прочностные характеристики возрастают, но при этом уменьшается стойкость резца к износу.

- Остальная часть — около 75% от состава — приходится на карбид вольфрама. Именно этот компонент определяет свойства т5к10. Карбиды отвечают за твердость, а вольфрам за тугоплавкость и жаропрочность.

- Вредные примеси попадают в сплав ввиду несовершенства технологии выплавки и чистоты исходных металлов. Также при спекании велика вероятность попадания в состав таких газов как кислород, азот и водород.