Основные преимущества и недостатки дуговой сварки

Процесс сварки происходит следующим образом: создается электрическая дуга, которую необходимо располагать между свариваемым изделием и электродом. Высокой температуры, которая создается дугой, достаточно для того, чтобы кромка металлического изделия и стержень электрода начали плавиться.

Металл изделия и электрода переходит в жидкую фазу и смешивается. Этот процесс получил название сварочной ванны. Ее размеры обычно составляют 8–15 мм в ширину, 10–30 мм – в длину и около 6 мм в глубину. Обмазка электрода имеет такой химический состав, при расплавлении которого над сварочной ванной образуется газовая область, не допускающая взаимодействия металла с кислородом. После того как воздействие сварочной дуги прекращается, металл переходит из жидкой фазы в твердую, образуя прочный шов между соединяемыми деталями. Слой шлака, который образуется поверх шва, подлежит удалению.

Преимущества дуговой сварки:

- не требует сложного обучения;

- высокая производительность процесса;

- невысокая стоимость расходных материалов (электродов для сварки);

- простота процесса легко позволяет произвести его автоматизацию и механизацию;

- маленькая область нагрева поверхности.

Недостатки электродуговой сварки:

- привязка к электросети;

- невозможность работы без преобразователей тока (выпрямителей, инверторов) и трансформаторов;

- наличие предварительного этапа подготовки свариваемых поверхностей.

Правила перемещения электрода

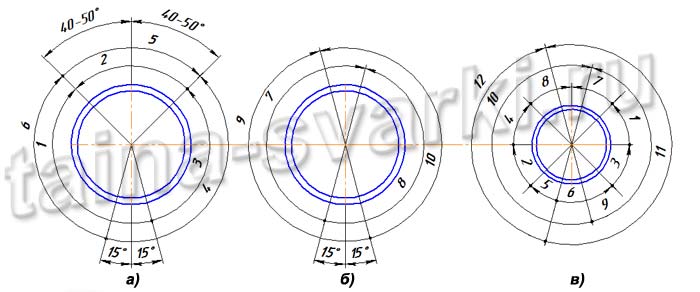

Основные виды траекторий поперечных колебаний конца электрода.

При сварке необходимо в точности соблюдать все правила перемещения электрода, так как именно от этого зависит качество сварного шва, его проплавление на нужную глубину. Во время работы можно передвигать электрод в трех направлениях:

- Сначала совершается поступательное движение по оси используемого электрода, длина дуги при этом должна быть равна 0,5-1,2 от диаметра электрода, чтобы не ухудшить формирование шва, не создать условия для замыкания.

- Далее электрод двигается вдоль оси образовавшегося валика, скорость передвижения рассчитывается исходя из диаметра электрода, силы тока, скорости плавления и прочих факторов. Если поперечных движений не делать, то шов получится ниточного типа с шириной в полтора диаметра. Этот метод хорош для тонких листов, для корневого шва.

- Перемещение поперек шва для создания нужной глубины проплавления, ширина шва – 1,5-5 диаметров.

Все движения рабочими электродами можно разделить на:

- А, Б, В – зигзагообразные движения при слабом прогреве всех кромок;

- Е, Ж – петлеобразные движения при сильном прогреве;

- Г, Д – при зигзагообразном движении и умеренном прогреве;

- З, И – с прогревом одной кромки, движения идут зигзагообразные, но разного типа;

- К – петлеобразное сложное движение с прогревом корневого шва.

В промышленных условиях все чаще предпочтение отдают несложному дуговому процессу, а такому методу, как электронно-лучевая сварка.

Режимы и ГОСТы

Обыкновенный универсальный аппарат для сварки дугой ручного типа может обеспечивать различные виды режимов его функционирования.

Данная функция позволяет обеспечить контролируемость некоторых параметров. На корпусе любого аппарата выполняется соответствующая маркировка, классификация, по которой можно произвести выбор необходимого режима.

Качество соединения при выполнении дуговой сварки ручного типа во многом зависит от правильно подобранного режима ее работы.

Так, на выбор режима оказывают влияние диаметр используемого электрода, выбранный параметр тока, а также показатели напряжения непосредственно на дуге.

Кроме этого, во многом он зависит и от марки самого материала.

Для дуговой сварки можно самостоятельно произвести расчет режима ее работы, для чего следует взять толщину материала и габариты используемого электрода и варить им.

Для того чтобы при выполнении соединения дуговой сваркой шов был высокого качества, необходимо изучить соответствующий ГОСТ.

Он регламентирует размеры соединений, особенности конструктивных элементов, типы и марки материалов, которые следует использовать в процессе работы.

Аппарат для дуговой сварки должен в полной мере обеспечивать выполнение ГОСТ. Следует отметить и то, что выбор режима работы для дуговой сварки также следует делать, исходя из рекомендованных нормативов.

Различные виды нормативов при их строгом соблюдении дают возможность производить работу максимально качественно.

Следует отметить и то, что дуговая сварка ручного типа может быть использована для работы с самыми разными видами металлов, для каждого из которых в отдельности подбираются только свои параметры выполнения соединения.

Ниже размещено видео с обучающим курсом об ошибках начинающего сварщика.

Видео:

Овладеть азами такой сварки ручного типа должен каждый уважающий себя домашний мастер. Это даст возможность ему выполнять огромное количество всевозможной работы по дому самостоятельно.

По своей сути технология выполнения самых разных операций на аппарате для дуговой сварки относительно простая и не требует каких-то профессиональных навыков и знаний.

Если подходить к делу ответственно и хорошо изучить видео уроки для начинающих в нашей статье, то научиться пользоваться сваркой данного типа можно достаточно быстро.

Техника ручной сварки труб без поворота стыка

При ручной сварке неповоротных трубных стыков последовательность выполнения

слоёв показана на рисунке ниже:

Первый слой (швы 1, 2, 3) выполняют сверху вниз, а второй и третий слои (швы

4, 5, 6 и 7, 8, 9) либо снизу вверх, либо сверху вниз (схема а) на рисунке).

Возможно выполнение второго и третьего слоя в последовательности, указанного

на схеме б) рисунка. При ручной сварке неповоротных труб большого диаметра,

более 700мм, рекомендуется сварку вести в последовательности, указанной на схеме

в) рисунка.

При

сварке необходимо учесть, что смещение замыкающих участков (замков) наиболее

важно в процессе сварки. Смещение должно составлять 60-100 мм

В случае, если возникают трудности при сварке неповоротных стыков, например,

стык находится в труднодоступном месте, то можно применить комбинированный метод

(см. рисунок слева) сварки стыка со вставкой (поз. 2 на рисунке).

При этом, нижнюю часть сварного шва выполняют с внутренней стороны трубы через

отверстие (поз. 1 на рисунке), а после этого в отверстие вваривают вставку (поз.2

на рисунке), выполняя сварку верхней части шва с наружной стороны стыка.

Для ручной сварки неповоротных стыков применяют те же электроды, что и для

сварки стыка с поворотом трубы. Однако, доступ к некоторым участкам шва неповоротного

стыка часто оказывается затруднён и сваривать его сложнее. Следовательно, сварка

неповоротного стыка требует от сварщика более высокой квалификации, чем сварка

стыка с поворотом.

При прокладке магистральных трубопроводов вручную выполняют только первый слой

сварного шва. Последующий слои сваривают автоматической

сваркой под флюсом.

4.Как варить трубы электросваркой покрытым электродом.

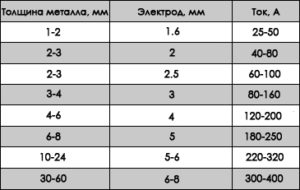

1.Режимы:

- Род и полярность тока зависит от толщины стенки трубы, марки стали и марки покрытого электрода.

- Сварочный ток определяется толщиной электрода. Чтобы его рассчитать, надо диаметр электрода умножить на (30-40). Полученное число будет равняться сварочному току в амперах.

- Напряжение на дуге определяется ее дугой. Оптимальная длина дуги находится в диапазоне от половины диаметра электрода до полного диаметра электрода плюс 1.

- Скорость сварки сварщик выбирает в зависимости от геометрических размеров шва.

3.Поворотные стыки:

- При сварке стыков во вращателях скорость вращения изделия должна равняться скорости сварки.

- Положение сварочной ванны, наиболее удобное для формирования шва, находится не в самой верхней точке стыка, а в точке, отстоящей от вертикали на 30-35 градусов в сторону, противоположную вращению.

- Если применение вращателей нецелесообразно или их нет, свариваемые стыки надо поворачивать на углы 60-110 градусов. Благодаря этому, шов формируется в самом удобном, нижнем положении.

- трубы с поворотом на 180 градусов сваривают в три приема:

- сначала в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу одни или двумя слоями;

- затем переворачивают трубу на 180 градусов и сваривают оставшуюся часть стыка на всю толщину;

- затем трубу еще раз поворачивают на 180 градусов и проваривают оставшуюся разделку.

Сварка неповоротных стыков:

Вертикальные неповоротные стыки варятся в два приема. Периметр стыка условно делится вертикальной осевой линией на два участка. Каждый из них имеет три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали.

Нижним положением – участок, занимающий тоже примерно 20 градусов от верхней точки детали. Между этими положениями располагается горизонтальное положение. Сварка начинается с потолочного положения и заканчивается нижним (т. е. ведется с крайней нижней точки детали к крайней верхней).

Каждый участок варится короткой дугой, равной половине диаметра электрода. Перекрытие швов (замок) зависит от диаметра детали и может составлять от 20 до 40 мм. Начинать сварку надо «углом назад», а заканчивать «углом вперед».

Горизонтальные неповоротные стыки варятся «углом назад». Наклон электрода относительно вертикальной оси должен составлять 80-90 градусов. Варить надо средней дугой.

Способы сварки труб

Для сварного соединения труб чаще применяют три способа:

Электродуговая бывает трех видов:

— ручная с использованием плавящихся электродов;

— с применением полуавтомата в среде углекислого газа, дуга создается тугоплавким электродом, для наплавочного слоя используют присадочную проволоку;

— под слоем флюса, его наносят на прокат с защитными покрытиями.

- Электрошлаковая, благодаря толстому слою шлака шов не окисляется.

- Газовая, нагрев обеспечивается сжиганием ацетилена, поступающего в рабочую зону из горелки.

Еще бывает контактная, ультразвуковая, термомеханическая сварка.

Газовая сварка

Метод применим в полевых условиях, когда магистрали прокладывают вдалеке от источников тока или когда нельзя сварить трубы электросваркой: прокат нельзя повернуть, прокрутить при образовании соединения. Наполненность швов при газовой выше, чем при электродуговой. Металл меньше подвергается температурному воздействию, риск возникновения внутренних напряжений в металле незначительный.

При сварке труб газом используют ацетилен или газогенератор, температура в рабочей зоне выше при сгорании баллонного ацетилена. Присадочная проволока марки UTP подается так, чтобы она ложилась на раскаленный металл. Для стыкового соединения 3-х мм стенок разделки кромок не требуется, у толстостенного проката кромки срезают под углом.

Оцинкованный монтируют с применением флюса HLS-B, концентрацию кислорода в газовой смеси увеличивают. После работы дополнительная противокоррозионная защита швов не проводится.

Метод ручной дуговой электросварки

Чтобы правильно варить трубу электросваркой, нужно учитывать технологию. Число проходок зависит от толщины проката, состав электродов и обмазки подбирают под вид марки проката. При сварке труб большого диаметра перед нанесением последующего слоя с металла сбивают окалину, проковывают соединение. Направленность наплавки меняют – четные швы делают противоположно нечетным. Многое зависит от первого соединения, он делается не спеша, при контроле валика проверяют металл на трещины. При обнаружении дефектов участок неровного шва вырубается, на его месте создается новый со смещением от 15 до 30 мм. Для финишного слоя выбирают электроды с толстой обмазкой.

Поговорим об электродах

О современных электродах можно написать «Войну и мир», не меньше. Уж каких только сплавов и составов покрытий сейчас не делают — на любой вкус.

А если серьезно, то классификация сегодняшних электродов обширнейшая, новые технологии требуют соответствия химического состава всех без исключения частей расходников металлам свариваемых деталей. Эти материалы содержат вещества для стабилизации горения дуги, образования защитного шлака и т.д.

Схема ручной дуговой сварки покрытыми электродами.

Функции у современных покрытий электродов вполне конкретные и ясные:

- Образование шлаков для защиты металла от кислородного окисления в воздухе и действия влаги.

- Образование газа для той же защиты. Он образуется в результате горения органических веществ, входящих в состав покрытия электрода.

- Так называемое раскисление шва – удаление из него окислов кислорода.

- Легирование основного металла за счет добавок в покрытии.

Для РДС выпускаются специальные электроды. Все они соответствуют свойствам наплавленного металла и снабжены в названии буквой «Э».

Число после буквы обозначает уровень временного сопротивления в килограммах на квадратный миллиметр. Если рядом стоит буква «А», состав электрода очень пластичен и имеет высокую ударную вязкость.

Образование ежиков

Грат, или еж, это полое образование внутри шва или под слоем брызг. Образование ежиков при сварке трубы относится к сварочным дефектам, которые действуют разрушающе. Просветка рентгеновскими лучами определяет внутренние дефекты, неразрушающий метод контроля. Чаще всего грат образуется при сварке алюминия. Его следует варить переменным током, отрывистым методом, чтобы не было перегрева.

Чтобы избежать образования ежиков, следует следить за образующимися в ванной газами, они должны успеть выйти наружу. Если происходит остановка, следует вернуться на 20 – 30 мм, очистить поверхность от шлака и продолжить, начиная идти по шву.

Сократить количество аграта можно тщательной очисткой кромок, особенно на алюминии. Тогда ржавчина и грязь не будут плавиться в ванне, и загрязнять шов.

Чтобы убрать цвета побежалости без снятия слоя абразивным кругом, можно использовать химический метод. На поверхность трубы наносится травильная паста Inox Gel или Stain Clean. Составы очень ядовитые, следует одевать респиратор и перчатки, наносить кистью.

Выбор электродов

Для сварки стальных труб электродуговым методом диаметр электродов выбирают по толщине монтируемого проката

Важно учитывать особенности электродного стержня, обмазки. Особенности электродов, применяемых для монтажа трубопроводов:

- Электродами МР-3, АНО-21, АНО-24 варят швы, не испытывающие высокого давления (дренажные системы, сточные трубопроводы), где скорость потока незначительная. Работать можно на переменном токе.

- Универсальные УОНИ рекомендуют использовать начинающим, они хорошо проваривают металл, образуют прочное соединение. Для большого объема электродуговой сварки они не эффективны из-за невысокой скорости образования шва, необходимости постоянного контроля дуги.

- LB-52U – электроды японских производителей используют для монтажа технологических и магистральных трубопроводов, рассчитанных на высокое давление. Для LB-52U характерно ровное горение даже при небольшом «провисании» напряжения в сети.

- Электроды швейцарской компании ESAB отличаются хорошим качеством шва, ручная дуговая сварка газовых магистралей высокого давления нередко проводится ими. ОЗС 12 применяют для низкоуглеродных сталей, ОК 46 — универсальные. На токе любой полярности варят ОК 53.70 и ОК 74.70, в обмазке содержится защитный флюс, сдерживающий окисление ванны расплава.

- Отечественное ЛЭЗ ЛБгп применяют для финишного слоя на стыковых соединениях толстостенного трубного проката, для сварки тонкостенных труб.

- Э42А, УОНИИ-13/45, Э-09Х1МФ применяют при монтаже теплосетей из легированных сталей, толстая обмазка типа Д образует шлаковый слой, защищающий расплавленный металл от окисления.

От электродов во многом зависит безаварийность эксплуатации трубопроводных сетей. Сталь стержня должна соответствовать марке стали проката, вид покрытия определяет степень защиты ванных расплава.

При выборе способа монтажа технологического трубопровода или инженерных сетей учитывают толщину проката, марку стали, рабочую нагрузку на металл. Толстые стенки варят многослойными швами с предварительной разделкой кромок. Тонкостенный прокат достаточно очистить перед проведением работ. Имея сварочный аппарат, заварить стыки можно самостоятельно.

Инструменты для обеспечения

Автоматический сварочный станок – это законченный технологический комплекс, осуществляющий большую часть технологических операций по созданию сварного соединения.

Однако следует понимать, что они не всегда могут выполнять большую часть подготовительных и завершающих операций, таких, как:

- механическая зачистка зоны шва;

- обезжиривание;

- зачистка окалины;

- подготовка поверхности и нанесение защитных покрытий.

В большинстве случаев эти работы проводятся, как и прежде, вручную. Для них требуются угловые шлифмашины, проволочные щетки, распылители для растворителей и ветошь. Лишь самые современные модели тракторов способны осуществлять предварительную зачистку области шва.

Аппарат автоматической электродуговой сварки подразумевает программное управление как режимами сварки, так и подачей заготовки (или перемещению трактора по ней). Поэтому важным узлом современным машин является процессорный блок, содержащий программы управления. Программа формируется в постпроцессоре на основании данных трехмерной модели изделия, загружаемой из приложения параметрического моделирования.

На создание, проверку и отладку такой программы затрачивается рабочее время высококвалифицированных специалистов, поэтому экономическая эффективность автоматической сварки достигается в двух случаях:

- производство серии изделий;

- выпуск уникальных, но очень ответственных конструкций (аэрокосмическая отрасль, атомная энергетика и т.п.).

Единичное изделие или небольшую серию обычных деталей эффективнее сделать с помощью полуавтоматической сварки. В этом случае сварщик ведет головку вдоль линии шва вручную, а режимы, подача проволоки и защитного газа управляются механизмами.

А. Сомушенков, гл. технолог Усть-Малонского завода металлоизделий: «Применение сварочных автоматов позволило предприятию достичь заданного качества сварных швов и сэкономить на привлечении высококвалифицированных сварщиков. особенно выгодно применять технологию на средних и крупных партиях деталей».

Техника безопасности при ручной дуговой сварке

Сварочные работы, несмотря на простоту, относятся к работам, которые требуют внимания и сосредоточенности от сварщика и его помощника:

- необходимо защитить лицо и глаза от поражения светом и металлической окалиной, которая образуется при сгорании и искрении электрода;

- во избежание поражения электрическим током необходимо производить работу в защитных перчатках из резины. Так же необходимо следить, чтобы перчатки не были сырыми и не имели дыр, так как в этом случае возникнет “пробой”. Такое случается в тот самый момент, когда сварщик “заряжает” электрод в держатель и возникает контр замыкания “сварщик-держак-баласник”, данном случае весь ток пойдет через руку сварщика;

- сварочный кабель не прокладывается по лужам и талому снегу, это может привести к поражению током и поломке сварочного аппарата;

- сварочная ванна представляет собой расплавленный металл, который может обжечь сварщика при несоблюдении элементарных норм техники безопасности.

Работы по перемещению сварных поверхностей необходимо производить в крагах.

Подбор сварочных параметров

Основные параметры дуговой сварки — это сила тока и напряжение (но оно фиксировано). Частота имеет меньшее значение, так как в настоящее время применяются, как правило, установки для — инверторы.

Основные параметры дуговой сварки — это сила тока и напряжение (но оно фиксировано). Частота имеет меньшее значение, так как в настоящее время применяются, как правило, установки для — инверторы.

Для сварки с помощью электричества, вне зависимости от способа, действует прямая пропорциональная зависимость: чем толще металл, тем больше должна быть сила тока при фиксированном напряжении. Для сравнения: листы толщиной 3 мм варят током 175-185 А, 5 мм — не менее 200 А, 10 мм — 300-330 А.

Но при этом очень большое значение имеет также толщина сварочного электрода, и его соответствие по химическому составу тому металлу, который предполагается обрабатывать.

Стандартный электрод для дуговой сварки имеет толщину 3 мм. Он пригоден для сваривания деталей с толщиной кромок 2-3 мм. Для более толстого металла можно руководствоваться правилом, что диаметр электрода должен быть на 1-2 миллиметра меньше толщины металлических пластин, которые с его помощью предполагается соединить.

Максимальная толщина электродов, выпускаемых промышленностью, составляет 6 мм. Они пригодны для сварки десятимиллиметровых стальных листов.

Каждая пачка электродов имеет свою маркировку, указывающую, для каких целей они предназначены.

Подготовка к ручной дуговой сварке

Выбор режима дуговой сварки

Эффективность процесса зависит от правильного выполнения технологических моментов, поэтому важно выбрать режим сварки. Для этого нужно точно знать конфигурацию и толщину заготовок, химсостав металла и конструкцию сварочного соединения

В результате будет подобран подходящий диаметр электрода и величина тока.

Разные факторы имеют различное влияние на процесс, поэтому их поделили на 2 вида.

Основные параметры (они связаны с характером горения дуги), которые нужно учитывать:

- количество проходов;

- быстрота дуговой сварки – зависит от толщины металла и шва, оптимальная скорость перемещения должна быть такой, чтобы шов оказался в 2 раза шире диаметра электрода;

- длина дуги сварки – связана с диаметром электрода, от нее зависит прочность свариваемого соединения;

- полярность и род тока – бывает прямой и полярной, в зависимости от того, из какого металла сделано изделие;

- сила тока – влияет на качество шва и производительность сварки;

- диаметр электрода – зависит от кромок свариваемых изделий и способа сварки.

Дополнительные параметры:

- наклон и длина электрода – от этих показателей зависит степень и скорость его нагревания;

- температура металла для сварки начальная;

- расположение изделия в процессе – электрод удерживают вертикально, это имеет значение для ширины и глубины шва.

Зная особенности всех параметров режима сварки, можно настроить свой сварочный аппарат на максимально продуктивную и эффективную работу.

Сварочное оборудование и типы электродов

Основное оборудование для ручной дуговой сварки – разного рода трансформаторы, которые способствуют непрерывности электродуги и являются источником питания. Эту же функцию выполняет и сварочная установка.

Рабочим инструментом сварщика для дуговой ручной сварки есть электрический держатель. Его цель – удержание электрода и подвод к нему электрического тока. Им выполняются все манипуляции в процессе, со стороны специалиста не прикладываются длительные усилия.

Держатели надежно крепят электрод в любых положениях, перпендикулярно и под углом, что позволяет не деформировать изделие при работе в труднодоступных местах.

Электродержатели производят смену не более 4 секунд. По способу закрепления электрода их делят на специализированные и универсальные.

Для ручной дуговой сварки электроды подбирают неплавящиеся и плавящиеся, которые изготавливают из легированной, высоколегированной и углеродистой стали.

Обработка стыков трубопровода

Сборка стыков под сварочные работы заключена в совмещении торцов труб, чтобы их поверхности совпали, а ось трубопровода не была нарушена. Обрабатывают концы механическим способом – фрезой, резцом, абразивным кругом.

Обработка стыков необходима для холодного натяга, который компенсируется при последующем прогревании трубопровода его удлинением. Холодный натяг дает возможность разгрузить конструкцию от температурных напряжений.

Обработка стыков после натяга грозит образованием в них трещин после нагревания. При рабочей или комнатной температуре прочность стыка выше, чем при температуре отпуска. При отпуске первого стыка, который выполняет функцию пластического шарнира, часть натяга снимается.

Предварительный подогрев трубы

При сварочных работах со сталями среднелегированными, с повышенным содержанием углеводорода, которые склонны к резкой закалке, обязателен предварительный нагрев труб. Из-за чувствительности к термическому циклу сварки, область околошовная становится резко закаленной и непластичной при любом виде сварки. Шов формируется неудовлетворительно.

Предварительный подогрев приводит к снижению скорости остывания зоны возле шва, в ней образуются структуры с запасом пластичности. Они служат защитой от образования трещин под воздействием цикла термодеформации.

Температуру подогрева рассчитывают с учетом толщины стали и ее химического состава. После чего корректируют, определив реальную скорость охлаждения и сопоставив эти показатели.

Виды трубопроводов и сварка

Трубопроводов существует огромное количество, которые используются для перемещения разных материалов и рабочих жидкостей. Отталкиваясь от их предназначения, есть следующая классификация:

- технологические;

- магистральные;

- промышленные;

- трубопроводы газоснабжения;

- водяные;

- канализационные.

Читать также: Станок для стяжки пружин стоек авто

При изготовлении трубопровода применяются различные материалы – керамика, пластик, бетон и различные виды металлов.

Современные сварщики для стыковки труб используют три основных способа:

- Механический осуществляется за счет взрывов в результате трения.

- Термический, который осуществляется за счет плавления, например газовой сваркой, плазменной или электро-лучевой.

- Термомеханический производится за счет магнитоуправляемой дуги посредством стыкового контактного метода.

Существует множество типов сварки, которые разделяются по многим классификациям. Перед тем, как варить трубы, нужно разобраться, каким способом лучше всего это делать. Теоретически, каждый вид подходит для сварки труб малого диаметра и большого. Она может осуществляться плавлением и давлением. К методам плавления относятся электродуговая и газовая сварки, а к методам давления – газопрессовая, холодная, ультразвуковая и контактная. Самыми распространенными способами для соединения коммуникаций является ручная электродуговая и механизированая.

Сферы применения ручной дуговой сварки

Ручная дуговая сварка с использованием угольного электрода, позднее названная РДС, ММА или РД, изобретена в России в конце XIX века Н. Бернардосом. Технология сразу прошла патентование в большинстве европейских стран и в России. Чуть позже тот же Н. Бернардос придумал сначала контактную, а затем и дуговую сварку в газовой защитной среде.

За прошедшие с момента изобретения годы технология применения РДС много раз видоизменялась и получила различные модификации. Примером может служить методика соединения с плавящимся стержнем, которая, в отличие от РДС с угольным электродом, получила широкое применение в бытовых целях. Одновременно появлялись новые сварочные аппараты с разнообразными функциями, а также металлы, имеющие особые свойства.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

ММА (ручная дуговая сварка) – наименование, принятое в международной документации, – представляет собой операцию создания шва, соединяющего металлические детали при помощи электрической дуги. Последняя протягивается от электрода к поверхности металлических деталей и при стабильной работе создает крепкий, ровный шов. Для изготовления электродов используется металлическая проволока, покрытая особыми составами, защищающими при горении сварную ванну от воздействия окружающей среды, в частности, кислорода. Длина таких электродов должна быть менее 0,45 м.

Процесс розжига дуги происходит двумя способами: постукиванием – специалист легким постукиванием о поверхность металла добивается зажигания, и чирканьем – электродом, как спичкой, проводят по поверхности металла. Происходит одновременный процесс расплавления металла и электрода под воздействием дуги. Электрод плавится, наплавляя металл и формируя шов. Технология предполагает небольшое разбрызгивание металла в процессе производства работ.

ММА-соединение покрытым электродом – считается одним из самых простых, но с множеством тонкостей процесса. Производительность труда при данном методе достаточно низкая, поскольку много времени уходит на формирование шва, что считается нерациональным. Это постепенно привело к вытеснению его из промышленного производства. В настоящее время чаще всего такую технологию применяют в быту.

Однако можно говорить о многофункциональности такого вида соединения, как ручная дуговая сварка, применение которой подходит для наплавки валов, соединения различных типов металлов, а также быстрого мелкого ремонта любых металлических изделий дома. При наличии опыта специалист способен делать различные виды швов – как простых, так и трудоемких (например, потолочные).

РДС покрытым электродом имеет чрезвычайно широкое применение. Причина – простота и универсальность процесса. Сферой применения являются области, где автоматическое соединение невыгодно или затруднено. Это создание швов, имеющих сложную конфигурацию, а также прерывистых или коротких. Одним из бесспорных преимуществ РДС является возможность сделать соединение во всех пространственных положениях. Это имеет большое значение при монтаже различных конструкций.

Применяется дуговая сварка (РДС) при соединении изделий толщиной 0,02–3 см, несмотря на то, что ГОСТ 5264-80 позволяет расширить данный интервал до 0,01–12 см. Метод используется при ремонте и восстановлении мелких партий изделий, а также при сборке конструкций из разных видов металла и его сплавов.

Основными достоинствами применения РДС являются:

- легкость процесса обучения основам процесса;

- соединение во всех пространственных положениях;

- возможность выполнения работ в труднодоступных местах;

- быстрота смены соединяемого материала;

- разнообразие марок электродов для соединения разных видов стали;

- Простота, низкая стоимость оборудования, а также возможность его быстрого перемещения.

Недостатками применения РДС специалисты называют низкую производительность труда, долгий срок обучения и получения необходимых навыков (от 1 года до 1,5 лет для специалистов с высокой квалификацией), зависимость качества работы от персональных характеристик сварщика, трудности соединения материалов с толщиной < 1 мм, иногда < 2 мм.

С помощью РДС соединяют чугун, медь, стали и разные медные сплавы. Для работы с каждым из металлов и их сплавов подбирают необходимые электроды и их покрытия.