Метод подбора крепежа с термодиффузионным покрытием для трубопровода.

Главное все правильно пересчитать, а это — количество стыков (соединений), что с чем соединяем, например: задвижка с фасонной частями, фасонные части между собой, все варианты — где потребуется болтовое соединение и чтобы ничего не упустить. Ну а потом, определиться с диаметром соединительных отверстий и длинной болта, для этого мы рекомендуем использовать сводную таблицу:

| Ду | Ру, кгс\см2 | Болт ГОСТ 7798-70 Гайка ГОСТ 5915-70 | Шайба ГОСТ 11371 | ||

| 6 | 10 | 16 | 20 | Кол-во, шт. | Кол-во, шт. |

| 32 | М16х60 | 4 | 4 | 8 | |||

| 40 | М16х60 | 4 | 4 | 8 | |||

| 50 | М16х60 | 4 | 4 | 8 | |||

| 65 | М16х60 | 4 | 4 | 8 | |||

| 80 | М16х80 | 4\8 | 4\8 | 8\16 | |||

| 100 | М16х80 | 8 | 8 | 16 | |||

| 125 | М16х80 | 8 | 8 | 16 | |||

| 150 | М20х80 | 8 | 8 | 16 | |||

| 200 | М20х80 | 8\12 | 8\12 | 16\24 | |||

| 250 | М20х90 | 12 | 12 | 24 | |||

| 300 | М20х90 | 12 | 12 | 24 | |||

| 350 | М20х110 | 16 | 16 | 32 | |||

| 400 | М24х100 | М27х110 | 16 | 16 | 32 | ||

| 450 | М24х100 | М27х110 | 20 | 20 | 40 | ||

| 500 | М24х100 | М27х110 | М27х120 | 20 | 20 | 40 | |

| 600 | М27х110 | М30х120 | 20 | 20 | 40 | ||

| 700 | М27х110 | М30х120 | 24 | 24 | 48 | ||

| 800 | М27х110 | М30х120 | М36х140 | 24 | 24 | 48 | |

| 900 | М30х120 | М36х150 | 28 | 28 | 56 | ||

| 1000 | М30х120 | М42х150 | М42х160 | 28 | 28 | 56 | |

| 1200 | М30х120 | М36х180 | М42х160 | М42х190 | 32 | 32 | 64 |

| 1400 | М36х180 | М42х160 | М42х190 | 36 | 36 | 72 |

Особенности в таблице: * средняя толщина фланца взята из ГОСТа; * L- болта = болт + две шайбы + гайка; * количество крепежных отверстий в схеме меняется на Ду 200 между Ру 10 / Ру 16. * на соединение с ПЭ на «бурт» и свободный фланец, следует прибавить +-3 см и перемерить по месту. Вы всегда можете обратиться к менеджерам и проконсультироваться бесплатно по всем вопросам.

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

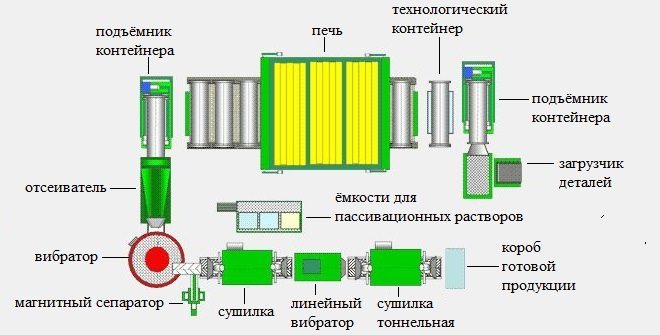

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

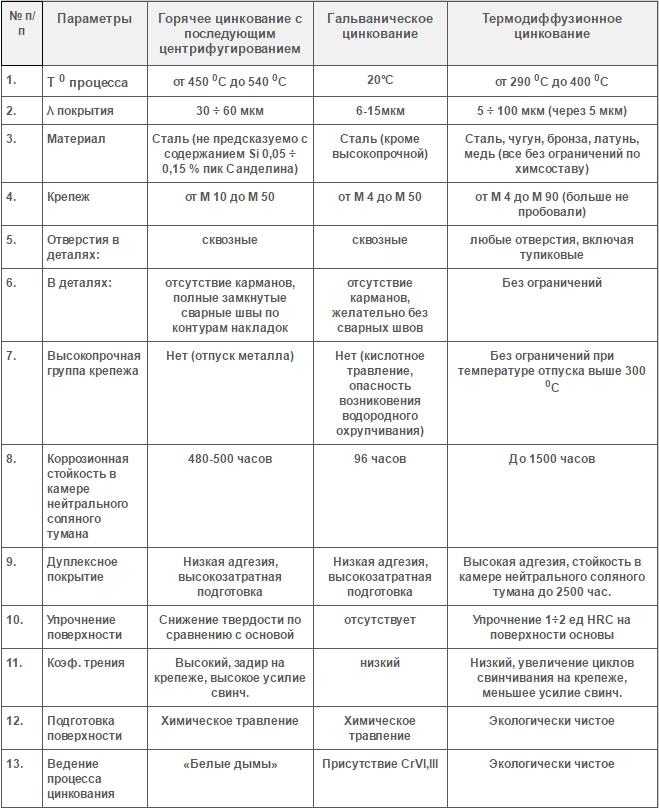

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

-

высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

| № п.п. | Метод цинкования | |||

| Горячее | Гальваническое | Термодиффузионное | ||

| 1 | Температурный режим протекания процесса, °С | 450–540 | 20 | 280–470 |

| 2 | Толщина нанесенного слоя, мкм | 30–60 | 6–15 | 5–100 |

| 3 | На какой материал наносится | Сталь с незначительным содержанием кремния | Сталь (ограничение для высокопрочных марок) | Черные металлы и сплавы на основе меди |

| 4 | Размер обрабатываемых метизов | М10–50 | М4–50 | М4–90 |

| 5 | Типы обрабатываемых отверстий | Сквозные | Сквозные | Сквозные, глухие |

| 6 | Ограничения по обработке | Карманы, сплошные сварные швы | Карманы, отсутствие сварных швов | Без ограничений |

| 7 | Закаленный крепеж | Не подлежит обработке (температура протекания процесса близка к низкому отпуску) | Не подлежит обработке (кислотная обработка, повышение водородной хрупкости) | Без ограничений |

| 8 | Стойкость к солям (лабораторный тест), час | 500 | 96 | 1500 |

| 9 | Свойства покрытия | Сниженная адгезия, ресурсозатратная подготовка | Сниженная адгезия, ресурсозатратная подготовка | Адгезия высокая |

| 10 | Твердость | Снижается | Отсутствует | Плюс 1…2 HRC |

| 11 | Коэффициент трения | Повышенный | Пониженный | Пониженный при выкручивании |

| 12 | Подготовка к нанесению покрытия | Химическая | Химическая | Нейтральная |

| 13 | Испарения вовремя цинкования | Обильное дымовыделение | Выделение хрома | Отсутствие дымовыделения |

Зачем цинкуют металл

Стальные изделия, как известно, очень уязвимы для коррозии, особенно при использовании во влажной среде. Оцинковка стали дает этому металлу надежную защиту от разрушения. Цинк, вступая в реакцию со сталью, образует с ним гальваническую пару и приобретает большую, чем у стали, степень электроотрицательности.

Первый удар агрессивных факторов принимает на себя именно цинк, сталь же в реакцию не вступает и остается под защитой цинкового покрытия. Соответственно, антикоррозионная защита будет действовать до тех пор, пока оцинковка окончательно не разрушится. Но даже в тех местах стальной поверхности, где она сходит на нет, цинк реагирует с кислородом и водой, образуя гидроксид цинка. Это соединение также неплохо защищает поверхность стального изделия от коррозии.

Особенности технологии и сфера применения

Данный способ обработки обеспечивает металлоконструкциям надежную антикоррозийную защиту, а также предупреждает преждевременный износ металла, как следствие – позволяет увеличить срок службы. В основе методики лежит процесс диффузии молекул металла, проводимый при температуре от 400 до 470 °С. За счет этого в поверхностный слой конструкции диффузируют молекулы легирующего вещества – цинка. Особенности процесса термодиффузии прописаны в профильном стандарте – ГОСТ Р 9.316-2006.

Применение данной технологии позволяет создать на поверхности металлоконструкций равномерный цинковый слой. Главной особенностью метода выступает то, что слой цинка является однородным даже на труднодоступных участках обрабатываемой детали (полости, отверстия и т.д.).

Технологию термодиффузии обычно применяют для обработки следующих конструкций и деталей:

- Оградительные конструкции для мостов и дорог;

- Фурнитура, которая используется в мебельной промышленности;

- Арматура, используемая в нефтегазовой промышленности;

- Арматура, которую используют для укрепления железнодорожных полотен;

- Элементы трубопроводов, используемых при создании инженерных коммуникаций и арматура, которую используют в сфере строительства;

- Элементы конструкций линий электропередач;

- Отдельные детали автотранспортных средств.

С помощью термодиффузионного цинкования на металлоконструкциях удается создавать слой цинка минимальной толщины. Поэтому данной обработке допускается подвергать изделия, имеющие незначительные габариты.

Стоит отметить, что обработка деталей при максимальном повышении температуры (до 470 °С) приводит к увеличению интенсивности процесса термодиффузии молекул цинка. Поэтому покрытие не приобретает необходимые эксплуатационные характеристики. Такое покрытие характеризуется низким уровнем антикоррозийной защиты, высокой хрупкостью и высоким уровнем отслаивания цинкового слоя.

Для создания цинкового покрытия необходимой толщины, которое будет обладать высокими защитными свойствами, важно провести ряд дополнительных мероприятий:

- Перед обработкой поверхность металла следует тщательно очистить;

- Нужно создать абсолютную герметичность контейнера, в котором проводится термодиффузионное цинкование;

- В герметичном боксе следует создать инертную и восстановительную среду, поскольку в окислительной среде наносить цинковое покрытие нельзя.

В процессе нанесения цинкового покрытия целесообразно дополнительно добавлять в рабочую среду активаторы (специальные флюсующие элементы).

Термодиффузионное цинкование. Выбор режима ТО

Здравствуйте! Работаю на предприятии по нанесению защитного термодиффузионного цинкового покрытия. Технология здесь неизменна уже много лет. НО мною были замечены некоторые моменты, которые не дают мне покоя: в цеху стоят 4 барабанные печи, максимальная загрузка которых 150 кг. Печи грузят по 220-270 кг, режим нагрева одинаковый (ок. 4 часов) для всех типов деталей из стали (в основном мало- и среднеуглеродистая, иногда легированная марганцем и хромом типа 40Х 20ГЛ) и чугуна. Детали разнообразные: метизы- высокопрочные и нет, различные массивные и немассивные детали, кованные детали, вообщем все, что позволяет в себя вместить геометрия печи — цилиндр с высотой метр и диаметром 45см.

Нагрев ведется до 420 градусов С и выдержке при этой температуре (Только для высокопрочного крепежа предусмотрена температура нагрева до 400 градусов С ). Далее происходит остывание деталей вместе с печью до 350-380 градусов С с последующим окунанием в бак с холодной водой. И!!!! КАК ТОЛЬКО ОДНА САДКА ВЫГРУЖАЕТСЯ, В ЭТУ ЖЕ ПЕЧЬ ПРИ ТЕМПЕРАТУРЕ 350 градусов С загружается следующая садка (допустим, шпилька с полной резьбой 20*400) комнатной температуры. Все это делается для увеличения производительности — чтобы за день (работают 2 смены) можно было прокрутить каждую печь 4 раза и 5 садку поставить в ночь. Вопрос: допустимо ли так делать? С какими проблемами можно столкнуться?

Сразу скажу — толщина покрытия по деталям иногда имеет печальный разброс — связанно ли это с таким режимом нанесения покрытия?

Кстати, попутный вопрос — работаем с цинковой порошковой смесью, состав которой — коммерческая тайна: известно лишь, что производитель закупает Цинковый порошок ПЦ 0, берет его около 75% процентов, остальные 25 — ? В сертификате качества производитель указывает лишь процентный состав цинка (не менее 75%), и сотые доли других элементов, таких как сурьма, кадмий, железо, вообщем то, что изначально содержится в приобретаемом ГОСТовском порошке ПЦ 0 — грубо говоря, весь сертификат, это переписанные с ГОСТа данные и указание, что цинка не менее 75%. Пару раз подозревали поставщика в халтуре-он сознавался и высылал бесплатно некоторый объем нормальной смеси. Сразу оговорюсь — производителей всего 2. С одним отношения испорчены уже, с другим работаем. Делают оба по 1 «рецепту» (ТУ), сертификаты один в один. Прозванивали десяток лабораторий, чтобы проверить хотя бы процентное содержание цинка и убедиться, что его действительно не менее 75%, но как оказалось — лаборатории с таким не работают…Обращались и на крупные заводы — там тоже помочь не могут. Может кто-нибудь посоветует, как выбраться из этой ситуации? Искренне хочу, чтобы на предприятии улучшилось качество наносимого покрытия, но в силу отсутствия опыта (вчерашний студент) и достаточных знаний в этой области — ни чем не могу помочь, а руки опускать не хочется.

Основные преимущества защитного покрытия после термодиффузионного цинкования

- Высокая коррозионная стойкость.

- Отсутствие водородной охрупчиваемости (электрохимическое цинкование).

- Эксплуатационная надежность (высокая износостойкость).

- Цинковое покрытие обладает достаточной пластичностью (твердая смазка).

- Прочное сцепление поверхностного слоя с матричным основанием (диффузионная связь).

- Высокая твердость защитного слоя, низкий коэффициент абразивного износа.

Термодиффузионное цинкование используется для нанесения защитного покрытия на детали и изделия, используемые в нефте- и газодобывающих отраслях, для защиты водопроводов и газопроводов, в строительной индустрии. Дополнительная обработка поверхности после термодиффузионного цинкования (фосфатирование, покраска, промасливание и др.) расширяют области практического применения.

Сущность процедуры горячего цинкования

В современной промышленности распространены несколько способов нанесения цинковых покрытий:

- Гальваническое (электролитическое) осаждение;

- Газотермическое напыление;

- Диффузионное насыщение;

- Горячее цинкование окунанием в расплав.

Благодаря высокой стойкости и прочности получаемого покрытия, а также простоте технологического оборудования метод горячего цинкования является одним из наиболее часто применяемых способов защиты стальных конструкций и изделий от коррозии.

На подготовительном этапе изделия, предназначенные для горячего цинкования, обезжиривают, промывают и протравливают. Затем изделия погружают в ванну с расплавом цинка при температуре 450-480 °С.

Суть и назначение термодиффузионного цинкования

Человеком, благодаря которому технология термодиффузионного цинкования познала мир, был инженер-изобретатель из Англии по имени Шерард Коупер-Колс. Он предлагал насыщать поверхность изделий из стали цинком путем диффузии в искусственно созданной среде, где присутствуют высокие температуры. По прошествии более 100 лет эта технология получила развитие.

С химической точки зрения, прохождение процесса, при котором на стальной поверхности образуется слой цинкового покрытия, сопровождается переносом молекул цинка, вступлением их в связь с молекулами стали и образованием общей кристаллической решетки. Все это происходит при температуре около 450 °C (точнее, 400–450 градусов).

Как упоминалось выше, термодиффузионное цинкование нацелено на достижение следующих результатов:

- Защита механического характера. Образованное цинковое покрытие не допускает внешнюю среду к физическому контакту с защищаемым металлом.

- Защита электрохимического характера. Цинк со сталью образуют пару гальваническую, где первый металл будет анодом, второй – катодом, то есть анод разрушается, за счет чего катод восстанавливается.

Нюансы технологического процесса

Прежде чем начать обработку детали, поверхность необходимо хорошо очистить. Масляные следы можно удалить, используя, дигрейзер.

Деталь, покрытая ржавчиной, имеющая много окалины, отлично чиститься дробометной установкой.

Кроме упомянутых выше очищающих устройств, чтобы удалить грязь с заготовки, применяются и другие методы обработки:

- Пескоструйная;

- Ультразвуковая.

После очищения поверхности деталь загружается в металлическую тележку особой конструкции.

Перед началом обработки деталь обязательно взвешивают. Цель этой операции заключается в определение необходимого количества смеси, которое потребуется для процесса цинкования.

Таким образом, можно будет наносить точное количество смеси, учитывая вес детали, ее габариты и объем приготовленного раствора.

равняется примерно пятидесяти микронам

На больших предприятиях практически все металлические детали подвергаются цинкованию.

Очищенную деталь после взвешивания отправляют в специальную муфельную печь, предназначенную для проведения термодиффузионного цинкования.

Температура печи иногда превышает 400 градусов. В принципе, температурный режим подбирается с учетом:

- Формы;

- Габаритов;

- Марки стали;

- Применяемых стандартов.

Среднее время цинкования длится два часа. Этот временной показатель зависит от мощности применяемого оборудования. Влияет также и состав смеси при выполнении операции.

Цинкование можно проводить только в промышленных условиях, так как дома просто невозможно установить специальное оборудование, имеющее очень большие размеры.

Очень важно, чтобы при термодиффузионном цинковании контейнер, куда были уложены детали, обязательно находился в постоянном вращении. оцинкованная поверхность получает еще одну защиту

оцинкованная поверхность получает еще одну защиту

Для удаления оставшихся заусенцев выполняется галтовочная операция. Деталь становится гладкой с абсолютно ровными краями.

Финишная операция заключается в тщательном высушивании детали.

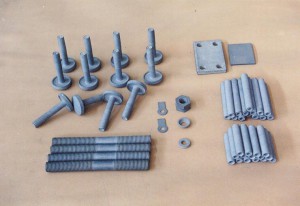

Преимущества метода

Термодиффузионное цинкование позволяет обрабатывать различные виды метизов. Изделия получают повышенную устойчивость к коррозии, если, конечно, толщина слоя цинка соответствует технологическим требованиям. Благодаря тому, что покрытие повторяет контур, а также форму метизов, они становятся намного прочнее и выглядят более привлекательно.

После проведения термодиффузионного цинкования значительно увеличивается твердость детали. Появляется высокая устойчивость к абразивному воздействию.

Такой технологический процесс показывает большую эффективность для большинства метизов, причем, затраты цинкования будут минимальными.

Безусловно, специальное оборудование потребует определенных денежных вложений, но они очень быстро окупятся.

Еще одним характерным преимуществом цинкования можно назвать высокую адгезию. Процесс отвечает всем экологическим требованиям современности.

Недостатки

При большом количестве преимуществ, у этого метода существуют и отрицательные стороны.

Прежде всего, у этого способа низкая производительность, если сравнивать с аналогичными технологическими процессами цинкования деталей.

Термодиффузионное цинкование не подходит для декоративного покрытия. Дело в том, что после окончания операции первоначальное покрытие меняет свой цвет и приобретает некрасивый мышиный оттенок.

Надо сказать, что после проведения термодиффузионного цинкования происходит образование аэрозолей, в которых содержится цинковая пыль. Она наносит вред здоровью человека.

Но даже имея такие недостатки, методика остается востребованной и активно используется крупными промышленными предприятиями.

Где применяется термодиффузионное цинкование

Такая большая популярность метода, связана с минимумом специального оборудования и простотой обслуживания.

Обработанные детали становятся более твердыми, увеличивается срок их эксплуатации.

Очень часто данная методика применяется при обработке крепежных устройств, нашедших применение в строительной отрасли.

Благодаря низкой стоимости оборудования цинкование получило огромную популярность

Значительно улучшаются эксплуатационные свойства заготовок, что очень важно для готового изделия

Термодиффузионное цинкование применяется для автомобильных деталей, им обрабатывают различные виды арматуры.

Цинком покрываются фитинги, любые резьбовые заготовки.

Благодаря такому покрытию образуется защитный слой на деталях мостовых ограждений. Цинк защищает контактные и железнодорожные сети.

Сегодня, эта методика считается наиболее эффективной и экономически обоснованной.

Достоинства и недостатки технологии

- Слой получается однородным, в нем отсутствуют поры, можно получить толщину с очень высокой точностью до 5 микрон при возможных диапазонах толщины 15–150 микрон.

- Из всех имеющихся способов цинкования слой, полученный термодиффузионным методом, самый стойкий к коррозии, что дает возможность экономить на толщине покрытия, не жертвуя при этом качеством.

- Цинковое покрытие устойчиво к изнашиванию за счет высокой прочности слоя и хорошей адгезии к поверхности основного металла. В числовом выражении его микротвердость доходит до 5000 МПа, слой цинка такой же толщины при гальваническом покрытии не превышает по твердости 400 МПа.

- При помощи термодиффузионного цинкования можно получить слой цинка на поверхности любой конфигурации, при этом не нарушая контуров изделия. Это особенно актуально при обработке резьбовых соединений.

- Технологический процесс получения оцинкованного слоя этим методом является чистым с точки зрения экологии.

- При термодиффузионном цинковании не наблюдается процесса водородного охрупчивания.

Термодиффузионное цинкование обладает и некоторыми недостатками:

- Это в первую очередь невысокие декоративные качества покрытия, которое имеет серый матовый оттенок.

- Также сложно создать большую камеру для проведения операций, в результате чего размеры деталей все же ограничены. Самая большая камера на сегодня имеет размер 1.5 метра длиной и 0.5 метра в диаметре.

- Цинкование термодиффузионным методом не отличается быстротой.

Термодиффузионное цинковое покрытие

Наша компания с 2009 года оказывает услуги термодиффузионного цинкования крепежа и других металлоизделий (кронштейн, скоба, шпилька, пластина, отвод, переходник, тройник, пружина, пруток и др.). Мы являемся крупнейшим предприятием по нанесению термодиффузионного цинкового покрытия в г.Волоколамск

Мы работаем на современном оборудовании фирмы DISTEK LTD, которое позволяет цинковать до 6 тонн изделий в сутки.

Толщина наносимого покрытия может варьироваться в зависимости требований заказчика.

Термодиффузионное цинковое покрытие, наносимое на металлоизделия, соответствует ГОСТ Р. 9.316-2006

ПРЕИМУЩЕСТВА ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ

Высокая коррозионная стойкость покрытияВ 3-5раза выше, чем гальванического и в 1,5-2 раза выше горячего цинкового покрытия.

Повышенная твердость, износостойкость и термостойкостьпо сравнению с другими цинковыми покрытиями. Покрытие не отслаивается и не трескается, в точности воспроизводит профиль поверхности изделия в целом и отдельных элементов на ней (резьба, маркировка, полости, другой тонкий рельеф).

Возможность нанесения покрытия на высокопрочный крепеж, пружинные и другие предварительно термообработанные детали,на пористые изделия, а также на предварительно собранные подвижные узлы и сварные изделия.

Сегодня существует немало эффективных методов очистки поверхности, одними из них являются пескоструйная обработка или дробеструйная обработка — это высококачественная очистка различного оборудования, конструкций, сооружений и поверхностей от продуктов коррозии, слоевой окалины, нагара, затвердевших и не затвердевших нефтепродуктов и старых многослойных лакокрасочных покрытий.

В современной обработке металлов пескоструйная или пескоструйная очистка является одной из главных стадий подготовки поверхностей перед нанесением различных антикоррозионных и декоративных защитных покрытий. Срок службы покрытий, нанесенных по поверхности, прошедшие пескоструйные работы (пескоструйку), многократно увеличивается. Как правило, пескоструйная обработка и очистка ведется с использованием мобильной установки, что позволяет производить пескоструйные работы на территории заказчика.

В спектр услуг входит:

Погрузочно разгрузочные работы. Упаковка продукции для перевозки.Пескоструйная обработка поверхности никелевыми фракциями до степени • Sa 2½ Очистка до почти чистого металла.Толщина цинкового покрытия 40мкм-100мкм (По желанию заказчика) (V степень защиты, самая высокая согласно ГОСТу 9.316-2006)

1 Термодиффузионное цинкование – описание технологии и особенности метода

Данная методика, согласно ГОСТ Р 9.316–2006, базируется на явлении диффузии легирующих элементов железа в поверхностные слои обрабатываемого изделия, которая возникает при высокой температуре (400–470 градусов по Цельсию).

В результате деталь оказывается покрытой однородным защитным слоем. Причем он проникает даже в самые труднодоступные места, обеспечивая ровную поверхность без каких-либо видимых изъянов.

Термодиффузия показала отличные результаты для обработки разных конструкций, цинкование чаще всего выполняется для следующих изделий:

- нефтяная и газовая арматура;

- мостовые и дорожные ограждения;

- элементы трубопроводной и строительной арматуры;

- мебельная фурнитура;

- арматура железнодорожного полотна;

- автодетали;

- линий подачи электроэнергии (ЛЭП).

Впрочем, шерардизация металла рекомендована и для многих других, менее масштабных объектов и мелких деталей, так как толщина наносимого защитного слоя минимальная – не больше 30 процентов от общей толщины покрытия.

Теоретически при повышении температуры более 470 градусов термодиффузия должна проходить более интенсивно, но на практике цинкование при такой температуре не дает ожидаемых итогов, так как полученное покрытие не обладает требуемым уровнем антикоррозионной защиты, легко отслаивается, характеризуется повышенной хрупкостью.

Описываемая технология защиты металла гарантирует уникальную точность заданной толщины покрытия, но только если будет выполнено несколько дополнительных процедур. Во-первых, поверхность, которую планируется оцинковывать, необходимо очень тщательно очистить от всех имеющихся загрязнений.

Во-вторых, в контейнере, где будет выполняться термодиффузия, нужно создать инертную или восстановительную атмосферу (в окислительной среде цинкование проводить нельзя). Кроме того, контейнер требуется сделать абсолютно герметичным. Также рекомендуется при осуществлении операции вносить специальные флюсующие компоненты (их называют активаторами).

В целом технология нанесения цинкового покрытия производится по следующему циклу, включающему в себя ряд отдельных процедур:

- уже упомянутая очистка изделия (обычно применяется агрегат для дробеметной, ультразвуковой либо пескоструйной очистки);

- помещение деталей и насыщающей композиции в контейнер (главная часть оборудования для термодиффузионного цинкования);

- нанесение цинкового покрытия.

Особенности производства

Термодиффузионное цинкование еще называется шерардизацией (в честь ученного, который открыл этот процесс). Чтобы придать выше указанные свойства металлу, требуется специальное оборудование. Оно позволяет работать с высокими температурами и активными смесями.

Термодиффузионное цинкование происходит согласно ГОСТ Р9.316-2006. В основе лежит физическое явление диффузии легирующих составляющих металлов, переходящих в верхние слои изделия. Такой процесс требует очень высоких температур – 400 – 470 градусов. Выбор температурного режима зависит от типа стали, будущего предназначения обрабатываемой детали и требований производителя.

При этом механизме воздействия, на детали образуется однородный защитный слой. И это касается не только поверхности, но и более труднодоступных мест, в результате чего, обработанными становиться 30% от всего изделия. Благодаря этому, получается деталь без изъянов. Хотя есть специалисты, которые отмечают, что воздействие высоких температур приводит к тому, что изделие не получает должной антикоррозионной защиты и легко расслаивается.

Диффузионное цинкование помогает создать точную толщину покрытия. Но это происходит только при соблюдении определенных условий.

- Во-первых, качественная зачистка. С поверхности снимают всю грязь и обезжиривают.

- Во-вторых, цинкование проходит только в инертной или восстановительной атмосфере. Именно ее создают в контейнере. Также камера должна быть герметичной, так как кислород не позволяет осуществиться правильной диффузии. В процессе обработки, добавляют специальные активаторы.

Чтобы создать цинковое покрытие, изделие прогоняют через обязательные этапы:

- очистку от грязи – может использоваться дробеметной, ультразвуковой или пескоструйный метод;

- помещение изделия и насыщающей композиции в оборудование, которое будет постоянно вращаться;

- покрытие цинковым слоем.

Как только элемент пройдет все процессы, его изымают из контейнера и очищают от остатков смеси. В конце проводят пассивирование, которое позволяет избежать появления желтых и белых продуктов коррозии в последующей эксплуатации. Перед тем, как использовать готовую деталь, ей дают время остыть.

Достоинства и недостатки

Благодаря современным технологиям, разработано множество вариантов защиты металлических конструкций. Поэтому не лишним будет ознакомиться с доводами, почему диффузионное цинкование выгоднее или проигрышней других технологий.

Термодиффузия

Суть химического процесса термодиффузии выражается в том, что используется свойство отрицательных значений окислительно-восстановительных потенциалов пары Zn2+/Zn . То есть цинк в таком виде покрытия защищает сталь электрохимически, анодно, то есть в случае воздействия агрессивных и просто неблагоприятных для железа в составе стали сред сначала «страдает» цинк. Но процесс это медленный, и сталь успеет прослужить очень долгое время, которое будет зависеть от глубины проникновения атомов цинка в кристаллическую структуру стали или других подвергнувшихся термодиффузионной оцинковке металлов. Химически это выглядит как образование на поверхностях металлических изделий так называемого интерметаллида со сложной фазовой структурой с большим процентом содержания металлического цинка.

Технологически же процесс покрытия металлов цинком и его термодиффузии осуществлялся в герметично закрытом контейнере с поддержанием в нём постоянной температуры порядка 300-450⁰С. Такой температурный разброс зависит от марки стали, покрываемой цинком, типа и конфигурации стальных изделий, а также от тех требований, которые предъявлялись к оцинковке заказчиками. Достаточно сказать, что за годы монопольного производства Англией оцинкованных изделий полученный металлургической промышленностью доход составил такие суммы, которые помогли пережить отрасли разразившийся в конце 20 годов мировой экономический кризис.

Технология термодиффузионного покрытия цинком позволила с помощью заранее заданной в процессе температуры и времени регулировать глубину диффузного проникновения защитного цинкового слоя в металл. Этот слой формируется порошком из цинконасыщенной смеси. Детали, подлежащие покрытию цинком, и эта смесь загружаются в специальной формы термостойкий контейнер, а уже он помещается в большую муфельную печь.

![Термодиффузное цинкование [технология, оборудование]](http://takorest.ru/wp-content/uploads/8/8/a/88a49746efaa58378a1e9001da7da597.jpeg)