Оборудование для конденсаторной сварки

Выпускают несколько вариантов аппаратов для осуществления конденсаторной сварки: точечной, встык или шовной. Оборудование для сварки шовной разновидностью данного способа производится с электронной системой манипулирования процессами разрядки и зарядки конденсаторной батареи. Эти аппараты позволяют соединять детали из цветных и черных металлов различных толщин. Стыковая конденсаторная обработка требует наличия у аппаратов возможности сваривания сопротивлением проволок металлов либо их сплавов разного рода с большим диапазоном диаметров. В точечном и шовном процессах сварки применяют трансформаторный способ, а для стыкового – бестрансформаторный.

Оборудование для конденсаторной сварки производится в разных размерах и включает как самые маленькие аппараты, предназначенные для соединения деталей, не видимых невооруженных глазом, так и мощные машины с большими сварочными токами. Сварка этим способом предполагает довольно жесткий режим, необходимый для нагрева свариваемого изделия всего за один импульс краткого действия. В положении зарядки переключателя конденсатор достигает нужного напряжения. Затем переключатель переводится в противоположную позицию, а конденсатор посредством контактного сопротивления соединяемых заготовок разряжается. При этом происходит образование импульса тока большой мощности, разогревающего участок контакта деталей до необходимой для сварки температуры. Через точечные контакты на изделие подается напряжение от конденсатора. Посредством механического напряжения, поступающего на заготовку через электроды, обеспечивается должное прижимание друг к другу соединяемых поверхностей.

Основное применение этот способ сварки нашел в обработке металлов и сплавов самых малых толщин. Наиболее целесообразен он для изделий из алюминия и нержавеющей стали, а также позволяет комбинировать соединяемые металлы в разнообразных вариантах. Работы с такими поверхностями требуют большой плотности токов с очень малой продолжительностью процесса. Образующееся в этом случае тепло выделяется через основание приварного крепежа для конденсаторной сварки в ходе протекания тока при контактировании соединяемых поверхностей. Выступающий конец крепежа, расплавляясь, испаряется, а между привариваемыми элементами образуется облако плазмы. В нем формируется электрическая дуга, занимающая собой промежуток между деталями с равномерным расплавлением их поверхностей. В доли секунд, который занимает этот процесс, пружина сварочной машины толкает шпильку для конденсаторной сварки с вдавливанием ее в расплавленный металл. Таким образом приварной крепеж надежно скрепляется с листом металла без его повреждений и прожогов.

Многие процессы конденсаторного способа сварки автоматизированы и не требуют от сварщика высокой квалификации. А ее экономичное энергопотребление при хорошей производительности работ эффективно для массовых монтажных работ.

Порядок дальнейших действий для изготовления сварочного аппарата

Удаляем с катушек всю вторичную обмотку

При этом важно не повредить первичную. Пронумеровываем каждую катушку, которую создаём

Нужны провода для сварочного аппарата, созданного своими руками. Для этого срединную катушку обматываем проводом, взятым с обмотки. На каждые 30 кругов выполняем десяток отводов. Обе катушки, которые находятся по краям, наполняем многожильным кабелем.

Делаем клемму. Используем медную трубу с диаметром в 10 миллиметров – одна сторона обжимает. Вторую надо расплющить и просверлить. Она понадобится для крепления.

На трансформаторе заменяем крепёж на более мощный, крепим клеммы. Делаем плату для ПО. Она изготавливается из текстолита. Должно быть десять отверстий, и в каждое вставляется крепёж.

Такой полученный сварочный аппарат может питаться от 220 вольт. Для этого в завершение процесса обмотки с краёв параллельно соединяют. Среднюю также подсоединяют в эту цепь последовательно. Отводы устанавливают в клеммы изготовленной платы. Ток регулируем клеммами.

Изготовить сварочный аппарат можно и другими способами. Например, хорошо известно, что сварочный аппарат делают из автомобильных аккумуляторов. Для этого берут несколько аккумуляторов, последовательно их соединяют.

При объединении аккумуляторов нужно использовать очень надёжные зажимы.

Такой вид сварочного аппарата очень придётся кстати в полевых условиях. Его можно быстро создать самостоятельно. В дело могут пойти даже отработанные аккумуляторы (недействующие).

Нужно помнить о том, что аккумуляторы быстро нагреваются, поэтому, не получится очень долг их использовать. Кроме того, нельзя забывать о том, что из них при повышенных нагрузках быстро испаряется электролит и жидкость.

За счёт аккумуляторных батарей достаточно практичным свойством является то, что такой аппарат можно поставить на зарядку на ночь. Утром он будет готов к использованию.

Техника безопасности

Во время эксплуатации аппарата для контактной сварки нужно соблюдать простые меры предосторожности. С их помощью можно избежать поломки оборудования и снизить риск получения какой-либо серьёзной травмы (ожог от попадания раскалённого металла, удар электрическим током, раны, нанесённые движущимися частями устройства). Основные правила техники безопасности:

Основные правила техники безопасности:

Запрещается выполнять какие-либо сварочные работы с незаземленным устройством. Чтобы избежать поражения электрическим током, не рекомендуется эксплуатировать аппарат, имеющий повреждения в защитном корпусе. Рабочий должен иметь прямой доступ к устройству аварийного отключения. Включать прибор можно только сухими руками. При этом также нужно проверить пространство вокруг аппарата на наличие влаги. Перед началом сварки мастер должен стать на резиновый коврик и проверить всё защитное обмундирование. Сварку на конденсаторах может выполнять только высококвалифицированный опытный рабочий. При смене электродов или установке детали необходимо обеспечить защиту рук и глаз от воздействия высоких температур. Рабочее место должно быть огорожено со всех сторон

Такая мера предосторожности поможет избежать возгорания в случае отлетания капель горячего металла. Около сварочного аппарата нельзя хранить горючие и легковоспламеняющиеся материалы

Если работа выполняется в полностью закрытом помещении, то необходимо обеспечить хорошую вентиляцию для удаления вредных паров. При возникновении какой-либо неисправности следует сразу же приостановить процесс сварки и отключить аппарат от источника питания.

Конденсаторная сварка является методом сварки с запасенной энергией. Энергетические заряды будут накапливаться в конденсаторах в процессе зарядки от выпрямителя, после чего трансформироваться в теплоту. Она будет образовываться в процессе протекания тока между свариваемыми деталями. Именно поэтому конденсаторная сварка также называется контактной.

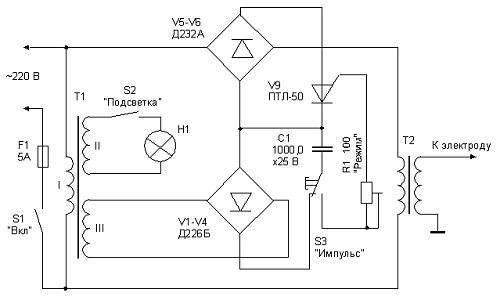

Электрическая схема точечной микросварки.

Элементы, которые будут необходимы:

- устройство для сварки;

- электрод;

- трансформатор;

- проволока;

- конденсатор.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.

Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

- Контактная сварка. Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей.

- Ударная технология. Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с;

- Точечная техника. При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

При необходимости навесить на тонколистовую металлическую конструкцию приборы, фиксируемые гайками, можно воспользоваться той же конденсаторной сваркой.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого шва потребуются миллисекунды, но он будет надежен и долговечен.

Схема при конденсаторной сварке

Схема конденсаторной сварки.

Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

- Первичная обмотка проводится через выпрямитель, представленный диодным мостом. Затем она подключается к источнику напряжения.

- Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска. Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку.

- Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Как действует технология

Метод основывается на прочном скреплении деталей 2 проводниками, на которые подается электрический импульс. Такой процесс способствует созданию дуги, расплавляющей металл. После импульса наблюдается сжатие объектов под нагрузкой.

Процесс сварки протекает так:

- конденсаторы накапливают нужное количество энергии, подаваемой через первичную цепь;

- электрод контактирует с металлом, передавая ему поток частиц, способствующих нагреванию и расплавлению;

- импульс подается повторно, формируется следующая точка соединения.

Технология конденсаторной сварки. Метод эффективен при работе с элементами толщиной не более 1,5 мм.

Конструкция блока

За фиксацию и перемещение стержней отвечает контактный узел. Конструкция простого блока подразумевает крепление ручного образца. Более сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая конструкция напоминает тиски. Здесь фиксируют короткий тонкий прут из меди. Он должен свободно перемещаться в вертикальной плоскости. Поэтому в верхней части устанавливают винтовой регулятор, меняющий давление.

Особенности точечного метода

При использовании этого способа сварочный процесс включает в себя следующие этапы:

- Подготовку деталей. Поверхности очищают от пыли, ржавчины, масел.

- Сопоставление элементов. Детали устанавливают между контактами, фиксируют ими же.

- Запуск аппарата с помощью клавиши. Формируют первую сварную точку. Завершают работу, отводя электроды.

- Установку стержня, подачу электрического импульса, соединение деталей в следующей точке. Работу продолжают до получения нужного результата.

Точечная сварка – это высокотехнологический метод заваривания деталей.

Самодельные аппараты и схемы

Сделанные своими руками устройства часто применяются в домашних мастерских. Для проведения работ достаточно помещения минимальной площади.

Рекомендуем к прочтению Принцип ацетиленовой сварки с кислородом

Для сборки приборов применяют 2 вида схем:

- Простую. Аппарат способен соединять элементы толщиной не более 0,5 мм. В других случаях он не справляется с поставленной задачей. Устройство можно собрать в домашней мастерской. Принцип действия основывается на выдаче импульса трансформатором. Один конец обмотки соединяется с электродом, другой – с обрабатываемой заготовкой.

- Сложную. Электрическая цепь включает большое количество функциональных элементов. Для сборки потребуется много времени и материалов. Готовый аппарат позволяет сваривать детали толщиной 1-1,5 мм.

Как своими руками сделать устройство для сварки точечным способом?

Схема шовной сварки.

Устройство для сварки проволоки из меди можно с легкостью собрать самому. Для этого следует приобрести трансформатор мощностью 450 Вт. Трансформатор нужен стандартного типа, с первичной медной обмоткой толщиной в 0,75х2 мм и вторичной обмоткой силовым кабелем из алюминия 6 мм. В данном случае понадобится и угольный электрод.

Устройство для сварки проводов из меди работает на переменном токе от 35 до 40 А. Высшая точка напряжения составляет 15 В. В качестве держателя электрода можно использовать несколько зажимов. Проводником для изготавливаемого устройства может служить угольный электрод, который изготавливается из щетки троллейбусного контакта.

Если аккуратно эксплуатировать данное приспособление, то оно может прослужить несколько лет. Нужно следить за контактами, а также за тем, чтобы не разряжался аккумулятор. Схема сварки проводов из меди не подразумевает применение устройств с высокими ресурсами. Самодельное приспособление способно отлично справиться со значительными объемами работы.

Следует заметить: сварочные работы в данном случае можно автоматизировать, что является существенным преимуществом.

Конденсаторная сварка является сложным процессом, поэтому необходимо знать все нюансы.

Технология известна с 30-х годов прошлого столетия, однако, она не утратила актуальности и по сей день. Данный способ предназначен для скрепления маленьких деталей между собой, а популярнейшими материалами для таких процедур являются алюминий и медь. Благодаря простоте и возможности использовать устройство в частном производстве такая разновидность набрала популярность среди начинающих сварщиков, и её легко сделать самостоятельно.

Подготовка деталей

Перед началом конденсаторной сварки необходимо подготовить детали, которые предстоит соединить. С них счищают ржавчину, окалину и прочих загрязнения.

Заготовки совмещают должным образом и потом помещают между нижним неподвижным электродом и верхним подвижным. Затем они сильно сдавливаются электродами. Нажимая пусковую кнопку, подают электрический разряд.

В месте соприкосновения электродов происходит сварка металла. Разжимать электроды нужно через некоторое время, необходимое для остывания и кристаллизации места сваривания под давлением.

После этого деталь перемещается, за это время устройство успевает зарядиться, и процесс сварки повторяется. Размер места сварки должен быть в 2-3 раза больше наименьшей толщины соединяемых заготовок.

Когда нужно приварить лист до 0,5 мм толщиной к другим деталям независимо от их толщины, можно применить упрощенный способ сварки. Один электрод с помощью зажима присоединяется к свариваемой толстой детали в любом удобном месте.

В том месте, где нужно приварить тонкую деталь, она прижимается вручную вторым электродом. Можно использовать автомобильные зажимы. Затем производится сварка. Как видно, процесс не слишком сложный, и доступный для домашних условий.

Тема раздела Общие вопросы в категории Модельные технологии

; Всем привет. Расскажу о своем аппарате точечной сварке. Как и многие, начал с транса с микроволновки (МОТ), собрал, провод 1,5 .

Опции темы

Общая концепция

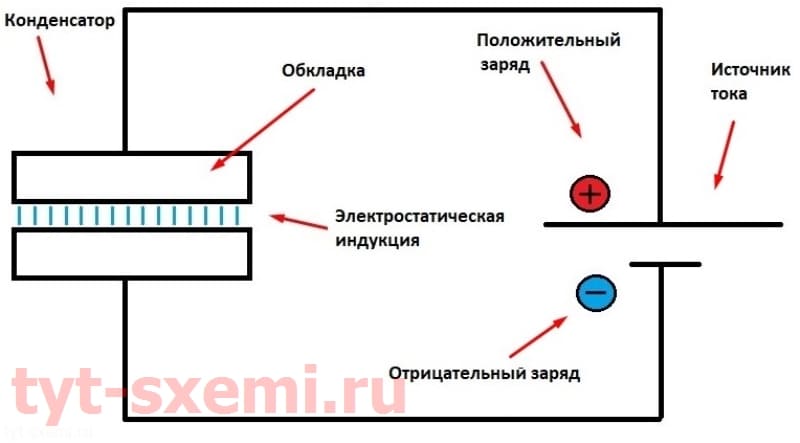

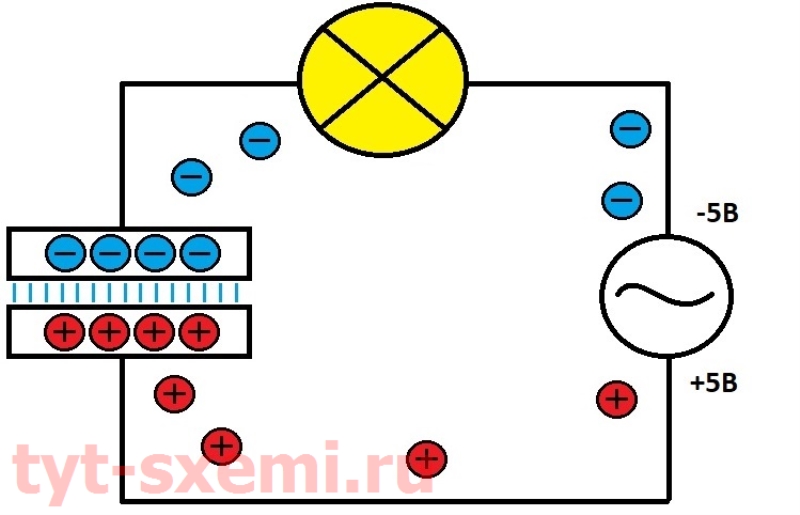

Конденсатор состоит из двух проводящих обкладок и диэлектрика между ними. И все, больше ничего. С виду простая радиодеталь, но работает на высоких и низких частотах по-разному.

Обозначается на схеме двумя параллельными линиями.

Принцип работы

Эта радиодеталь хорошо демонстрирует явление электростатической индукции. Разберем на примере.

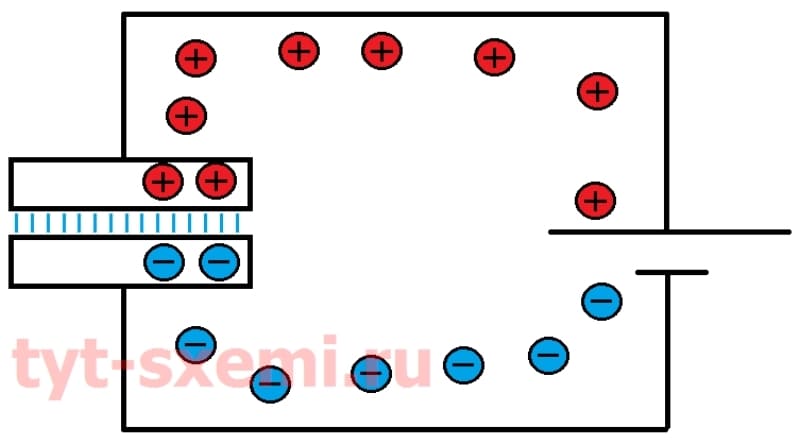

Если подключить к конденсатору постоянный источник тока, то в начальный момент времени ток начнет скапливаться на обкладках конденсатора. Это происходит за счет электростатической индукции. Сопротивление практически равно нулю.

Электрическое поле за счет электростатической индукции притягивает разноименные заряды на две противоположные обкладки. Это свойство материи называется емкостью. Емкость есть у всех материалов. И даже у диэлектриков, но у проводников она значительно больше. Поэтому обкладки конденсатора выполнены из проводника.

Основное свойство конденсатора — это емкость. Она зависит от площади пластин, расстояния между ними и материала диэлектрика, которым заполняют пространство между обкладками.

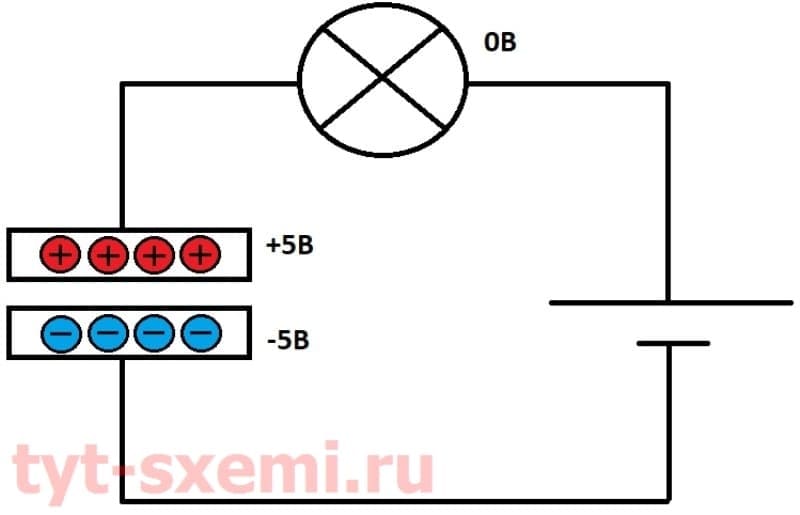

Когда на обкладках не останется места для электрического тока, то и ток в цепи прекратится. Электростатическая индукция пропадает. Теперь остается электрическое поле, которое держит заряды на своих обкладках и не отпускает их. А электрическому току некуда деваться. Напряжение на конденсаторе станет равным ЭДС (напряжению) источнику тока.

А что будет, если повысить ЭДС (напряжение) источника тока? Электрическое поле начнет все сильнее давить на диэлектрик, поскольку места на обкладках уже нет. Но если напряжение на конденсаторе превысит допустимые знания, то диэлектрик пробьет. И конденсатор станет проводником, заряды освободятся, и ток пойдет по цепи. Как тогда использовать конденсатор для высоких напряжений? Можно увеличить размер диэлектрика и расстояние между обкладками, но при этом уменьшается емкость детали.

Между обкладками находится диэлектрик, который препятствует прохождению постоянного тока. Это именно барьер для постоянного тока. Потому, что постоянный ток создает и постоянное напряжение. А постоянное напряжение может создавать электростатическую индукцию только при замыкании цепи, то есть, когда конденсатор заряжается.

Так конденсатор может сохранять энергию до тех пор, пока к нему не подключится потребитель.

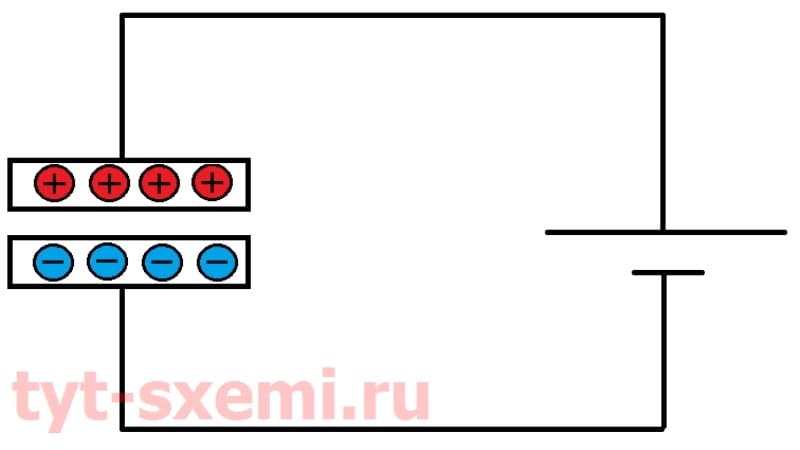

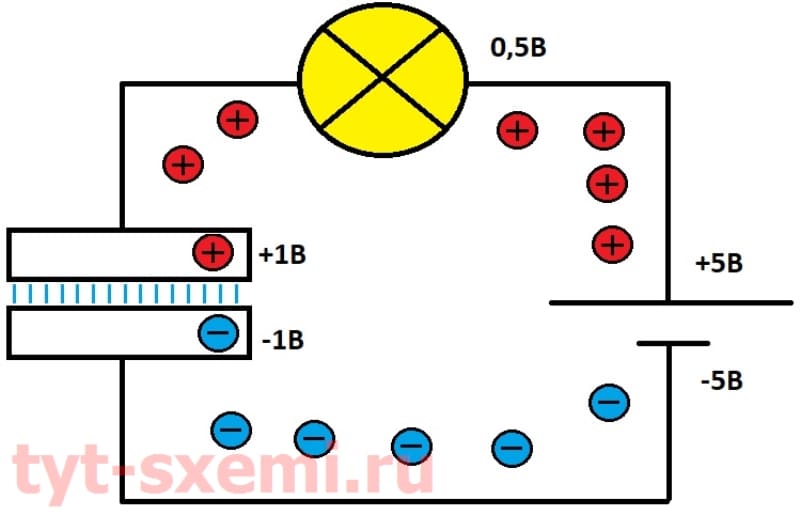

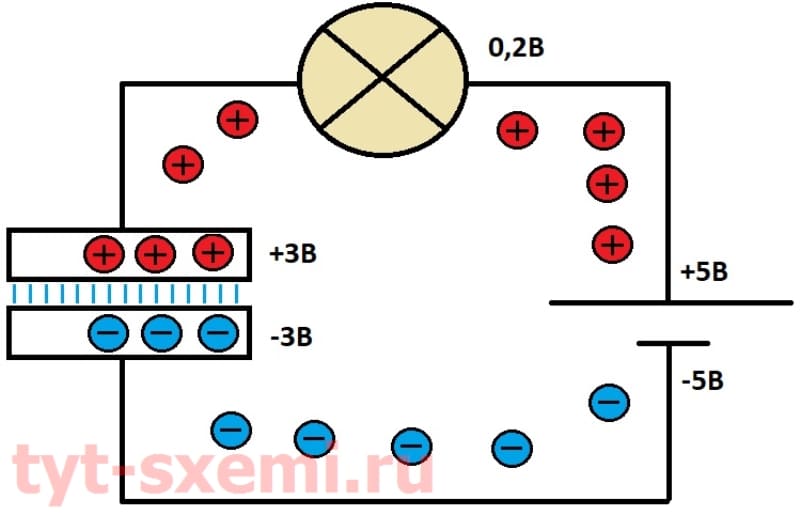

Конденсатор и цепь постоянного тока

Добавим в схему лампочку. Она загорится только во время зарядки.

Еще одна важная особенность — когда происходит процесс зарядки током, то напряжение отстает от тока. Напряжение как бы догоняет ток, поскольку сопротивление нарастает плавно, по мере зарядки. Электрические зарядам нужно время, чтобы переместиться к обкладкам конденсатора. Так называется время зарядки. Оно зависит от емкости, частоты и напряжения.

Лампочка затухает при полной зарядке.

Постоянный электрический ток не проходит через конденсатор только после его зарядки.

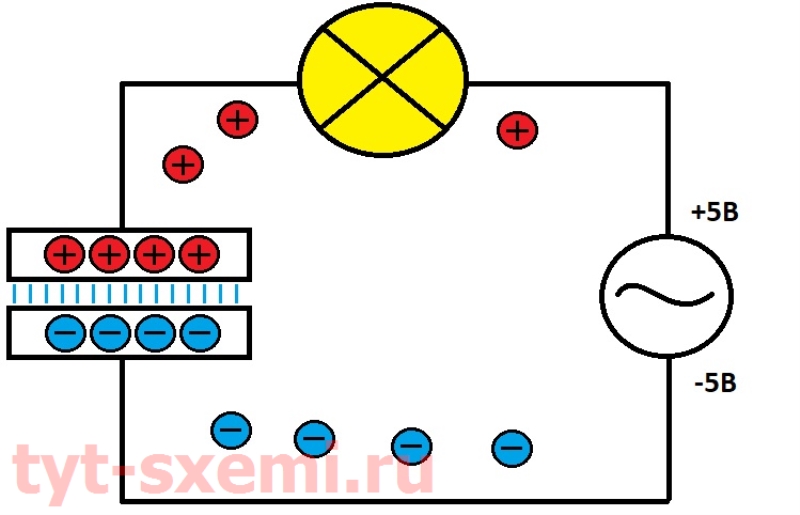

Цепь с переменным током

А что если поменять полярность на источнике тока? Тогда конденсатор начнет разряжаться, и снова заряжаться, поскольку меняется полярность источника.

Электростатическая индукция возникает постоянно, если электрический ток переменный. Каждый раз, когда ток начинает менять свое направление, начинается процесс зарядки и разрядки.

Поэтому, конденсатор пропускает переменный электрический ток.

Чем выше частота — тем меньше реактивное (емкостное) сопротивление конденсатора.

Особенности выбора и использования электродов

Положение электрода при сварке.

Факторы, от которых зависит качество сварки:

- Качество сварки будет зависеть от правильного выбора диаметра электрода из меди. Диаметр точки соединения обязательно должен превышать толщину тонкого элемента соединения сварки в несколько раз.

- Прижимом заготовок в момент прохождения импульса сварки может обеспечиться появление пояска для уплотнения возле расплавленного ядра. Благодаря этому не понадобятся какие-либо дополнительные меры защиты места соединения.

- Чтобы была возможность улучшить кристаллизацию расплавленной заготовки, электроды понадобится разжать с небольшой задержкой после прохождения импульса сварки.

- Чтобы можно было получить качественный и надежный шов сварки, соединяемые основания понадобится первым делом подготовить. В данном случае имеется в виду очистка элементов от ржавчины.

- Расстояние между точками соединения должно обеспечить уменьшение шунтирования тока через ближние точки. К примеру, для соединения двух заготовок толщиной в 2-5 мм расстояние между точками соединения будет изменяться от 15 до 50 мм.

Электроды, которые используются для конденсаторной сварки, должны обеспечить прочность в интервале рабочих температур, высокую электро- и теплопроводность, а также легкость их обработки. Подобным требованиям соответствуют некоторые бронзы, которые включат в себя кобальт и кадмий. Подходят и сплавы меди с содержанием хрома. Следует знать, что по показателям тепло- и электропроводности медь существенно превосходит бронзу и сплавы, но данный металл во много раз хуже по показателям износостойкости. Поэтому лучше всего подходит для подобных целей сплав типа ЭВ, который являет собой практически чистую медь с добавлением хрома и цинка.

Оборудование для конденсаторной приварки метизов

Всё многообразие оборудования для приварки метизов от Soyer можно классифицировать на сварочные пистолеты (серия PS) и блоки питания (серия BMS). Кроме того, инновационной разработкой компании является автоматизированная система HesoMatic, в состав которой входят блок приварки, система управления и бункер для автоматической подачи метизов. Чтобы облегчить выбор конкретных моделей оборудования для приварки крепежа от Soyer, расскажем о каждой единице продукции этой компании подробней.

Выбираем блок питания

1. Базовый универсальный – BMS-8N

Данная модель является базовым блоком питания для конденсаторной приварки метизов от Soyer. Универсальность её использования основывается на простоте управления, а также оптимальных параметрах настроек сварки, идеально подходящих для работы с резьбовыми и нерезьбовыми шпильками, гвоздями и контактами заземления. Рекомендуется использовать этот блок питания с пистолетами PS-1KI, PS-3 и ЗЫ-1K.

2. Скромный и практичный — BMS-6 ISO

Такой блок питания невероятно надёжен, ремонтопригоден и практичен. Данная модель идеальна для крепления изоляции с помощью гвоздей и клипс для приварки. Малый вес блока питания BMS-6ISO облегчает работу сварщика и увеличивает производительность труда.

3. Приварка двух одновременно — BMS-4 Akku

Данная модель блока питания для сварки Soyer специально разработана для приварки двух метизов одновременно. С помощью такого оборудования можно осуществлять приварку пары метизов М3 без заземляющего подсоединения – например, когда требуется прикрепить температурные датчики к батареям и теплообменникам. В оборудовании реализована возможность выборочной настройки расстояния между метизами.

4. Мощный, компактный, современный — BMS-9

Новейшая разработка компании Soyer – блок питания BMS-9 – вобрал в себя все преимущества других моделей конденсаторных блоков: удобное и понятное управление, малый вес, информативную индикацию, мощные силовые разъёмы и компактность. В настоящее время именно эта модель блока питания Soyer является признанным лидером рынка.

5. Самые быстрые и универсальные — BMS-10N, BMS-10P

Эти блоки питания – самые мощные и быстрые в линейке Soyer. Сварочный аппарат BMS-10N оптимально подходит для совместного использования со сварочными пистолетами, головками и стойками, как с ручной, так и с автоматической подачей метизов. Установка BMS-10P особенно рекомендуема для стационарного применения и считается основным оборудованием при длительном производстве эталонных приварок.

Выбираем пистолет для приварки

1. Маленький для стесненных условий — PS-0K

Запатентованный пистолет для приварки крепежа PS-0K является самым маленьким из имеющихся на рынке. Эта модель была специально разработана для использования в очень узких и труднодоступных местах.

2. Практичный универсал – PS-1, PS-3, PS-9

PS-1 — cварочный пистолет с подъёмом, разработанный для широкого диапазона применений. Корректировать работу пистолета под имеющиеся условия позволяет настраиваемое усилие пружины. Практичный, прочный и эргономичный пистолет PS-3, сходный с моделью PS-1, даже был удостоен награды за свою конструкцию. Сварочный пистолет PS-9 вобрал в себя все новейшие разработки в данной отрасли, включая удобную и плавную электромеханическую регулировку и более мощный силовой разъём.

Предлагаем посмотреть, как происходит конденсаторная приварка крепежа с пистолетом PS-9:

3. Безударный — PS-1K

Этот пистолет – самая последняя разработка в сфере сварки метизов. Он особенно рекомендован для приварки метизов на детали с неочищенной поверхностью.

4. Приварка изоляционных гвоздей сквозь маты — PS-1KI

Данная модель специально разработана для приварки чашеобразных гвоздей для изоляции к рабочей поверхности через маты. Этот пистолет рекомендуется использовать совместно с блоком питания BMS-6 ISO.

5. Автоматическая подача метизов — PS-3A, PS-6A

Автоматические пистолеты для приварки управляются с помощью электроники. Метизы могут подаваться либо полуавтоматическим, либо автоматическим методом от универсальных податчиков компании Soyer. Прочные и эргономичные, такие пистолеты полностью совместимы со всеми разновидностями процессов приварки шпилек.

Заключение

Можете использовать трансформаторы малой мощности для зарядки конденсаторов, но тогда нужно выбрать резистор соответственно с максимальным током зарядки, иначе он быстро нагреется и сгорит. Готовность возникает из-за достижения напряжения постоянного тока на конденсаторе, что является результатом преобразования переменного напряжения (для сети 50 Гц это около 1,41 х значение переменного напряжения), и это можно контролировать, например, вольтметром. Очевидно следует использовать специальные конденсаторы для импульсной работы. Стоит позаботиться о том, чтобы допустимое рабочее напряжение конденсаторов находилось с определенным запасом по отношению к предполагаемому значению.