Как сушить электроды

Просушивание изделий, как и их прокаливание, рекомендуется выполнять не более двух раз – в противном случае структура материала покрытия начинает постепенно разрушаться. Для этой процедуры используются термопеналы, пеналы-термосы и электропечи с дополнительной функцией сушки.

Термопеналы

Достаточно компактные устройства, что позволяет размещать их прямо на рабочем месте сварщика. Аппараты выполняют прогрев уже прокаленных стержней, а затем длительное время поддерживают необходимую температуру, сохраняя необходимые технические свойства обмазки.

- Температурный диапазон при сушке – от 0 до 120… 130 °С.

- При хранении уровень влажности во внешней среде не должен превышать 80%.

- Температурный диапазон при хранении устройства -45…+40 °С.

Термопеналы вмещают до 10 кг расходного материала. Работают от сети 220 В, а также от трансформатора.

Электропечи с опцией сушки

Если, помимо прокалки (об этом ниже), у электропечи есть и дополнительная функция сушки (т. е. прогрева), можно задействовать и данное устройство. Прогрев обеспечивают термоэлектронагреватели, управление ТЭНами и регулировка температур выполняется автоматически.

- Мощность оборудования – 1…3 кВт.

- Максимальная загрузка – 50 кг.

- Напряжение в сети – 220 В.

Как и в случае с термопеналами, прогрев следует выполнять при влажности окружающего воздуха не более 80%.

Пеналы-термосы

В отличие от термопеналов как такового прогрева электродов не осуществляют. Но сохраняют их нужную температуру после сушки или/прокалки изделий, что очень удобно в процессе выполнения сварщиком работ.

Сушка другими способами

Можно ли, и если да, то как просушить электроды другими способами? В отсутствие упомянутого оборудования выполнить дегидратацию обмазки также возможно, поместив стержни на несколько часов на радиатор отопления или использовав строительный фен. Но это – так называемые «домашние», «народные» средства для бытовой сварки. Во втором случае есть риски просто испортить обмазку, поскольку фен можно разогреть до t 150 °С, а задать нужную температуру и удерживать ее необходимое время невозможно. Если речь идет о промышленных работах и ответственных конструкциях, рекомендуется пользоваться профессиональным оборудованием – оно даст нужный результат по уровню влажности покрытия.

Как прокалить электроды в домашних условиях

Прокалить электроды можно дома в электрической или газовой духовке в течение 2-2,5 часов установив температурный режим 220-250С. Для этой цели лучше подходит электрическая духовка, так как в ней воздух сухой, в отличие от газовой – в процессе химической реакции горения газа образуется вода. Нельзя сушить электроды на открытом огне. Сушка необходима в следующих условиях:

- если упаковка была не герметична;

- если электроды долго хранятся;

- если на их поверхности есть визуальные следы влаги.

Электроды можно прокаливать не более трех раз. Если они вновь отсыреют, то окончательно придут в негодность. Прокаливать необходимо не всю пачку, а только то количество, которое потребуется для выполнения работы. Очень влажные электроды нельзя сразу помещать в сушку с высокой температурой, это приведет к разрушению обмазки из-за быстрого закипания воды, находящегося в ней. Такие электроды необходимо выдержать в печи при температуре менее 100С в течение 2 часов, а уже потом приступить к прокалке.

Особенности конструкции

По своим характеристикам и устройству различают несколько типов печей для электродной сушки и их прокаливания:

-

Электрические печи стационарные (обычные). Стационарная электродная печка представляет собой электротехническую установку, состоящую из нагревательного элемента, корпуса, рабочей камеры с решетками, дверцы и изолирующего термостойкого материала.

- Электрические печи стационарные (программируемые). Программируемая печь снабжена еще блоком электроники для поддержания нужного температурного режима в течение всего времени обработки электродов.

- Электрические переносные печи-пеналы. Электрические переносные печи-пеналы используются при строительных работах. Они работают от электрической сети, снабжены специальной ручкой для переноски и компактны. Такое устройство легко можно подключить к переносному удлинителю непосредственно на месте проведения сварочных строительно-монтажных работ и провести сушку или прокаливание электродов перед процессом сварки.

- Пеналы переносные термосного типа. Термосные пеналы не имеют подключения к электрической сети. Они способны автономно удерживать высокую температуру у предварительно нагретых электродов в течение нескольких часов. Такие «термосы» обладают малым весом и габаритами, их удобно транспортировать и переносить вручную.

- Самодельные электропечи. О них будет речь чуть ниже.

Лучшие электроды с основным покрытием: марки

Kobelco LB-52U

Производятся на дочернем предприятии крупнейшего японского металлургического концерна Kobe Steel. Предназначены для сварки ответственных конструкций из сталей с низким содержанием углерода. Широко применяются в случаях, где невозможно реализовать двустороннюю проварку. Отлично подходят для сварки трубопроводов.

После сварки этими электродами остаётся минимальное количество остаточных шлаков. Шов равномерный, имеет высокую пластичность, нет трещин или зазоров

Узнать больше про LB-52U.ВАЖНО! Электроды имеют высокую чувствительность к влаге. Перед использованием их необходимо прокаливать при температуре до 300оС

В противном случае электрод может плохо гореть, и, соответственно, качество шва ощутимо понижается.

ОЗЛ-8

Используются при работе с видами стали, содержащими хром и никель. Обеспечивают прочный шов, стойкий к коррозийному воздействию. Идеально подходят для сварки высоконагруженных узлов. При остывании шов сохраняет прочность и не растрескивается. Однако нельзя допускать резкого охлаждения шва, так как это способствует быстрой кристаллизации и образованию трещин.

Среди преимуществ этой марки:

- доступная цена (по сравнению с другими электродами этого класса);

- лёгкость ведения шва.

УОНИ 13/55

Одни из лучших для сварки ответственных конструкций. Лучше всего подходят для работы с углеродистой сталью. Преимущества:

- Особый материал обмазки, в расплавленном виде напоминающий смолу, исключает возможность образования шлаковых язв. Все шлаки эффективно выводятся из шва.

- Шов высокой прочности, стойкий к знакопеременным нагрузкам.

ОСОБЕННОСТИ: Использование электродов УОНИ требует наличия определённого опыта у сварщика. Из-за особенностей обмазки их трудно разжечь. При небольшом перерыве в работе расплавленное покрытие моментально «схватывается» на кончике, поэтому электрод придётся зачищать.

ESAB OK 61.30

Производятся в Швеции (узнать больше о производителе и его электродах). Отлично подходят для сварки нержавеющей стали следующих марок:

- 304L;

- 308L;

- 03X18H9;

- 06X18H11.

При какой температуре прокалить электроды?

Все зависит от типа электрода и типа обмазки.

- С рутиловым покрытием, общего назначения (Э-38, Э42, Э-46) – 150… 270 °С в течение 1–1,5 часа.

- С основным покрытием, общего назначения (Э42А, Э-46А, Э50 и другие) – 300… 450 °С в течение 1-2 ч.

- С кислым покрытием – 185… 190 °С, 1 ч.

- С целлюлозным покрытием – 155… 160 °С, 15 минут.

- Специального назначения – 300… 450 °С, 1–2 ч.

Для наглядности на примере наиболее известных марок покажем, как и сколько прокаливать электроды, в виде таблицы.

| Марка | Температура прокалки (+/- 20 °С) | Время выдержки, ч. |

| УОНИ-13/45 | 400°С | 3 |

| УОНИ-13/55 | 465°С | 3 |

| АНО-4 | 200°С | 2 |

| АНО-9 | 360°С | 2 |

| ОЗС-6 | 200°С | 2 |

| ОЗС-12 | 200°С | 2 |

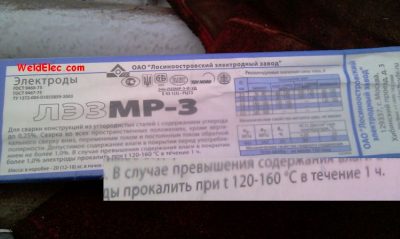

| МР-3 | 200°С | 2 |

| ЦУ-7 | 360°С | 2 |

| НЖ-13 | 250°С | 1 |

| ЦЛ-17 | 380°С | 2 |

| ОЗЛ-7 | 250°С | 1 |

Разновидности оборудования для прокалки

Сушка электродов в домашних условиях производится в специальных приспособлениях. Для этого вы можете использовать:

- Электропечь для прокалки электродов своими же руками, оборудованная терморегулятором. Этот вид техники отличается небольшими габаритами, поэтому вы можете переносить ее с одного места на другое при необходимости. Принцип функционирования базируется на ТЭНах, управление которыми осуществляется в автоматическом режиме. Такая печка может включаться в стандартную сеть 220 В. Мощность приборов, в зависимости от конкретной модели, варьируется в диапазоне от 1 до 3 кВт. Максимальная загрузка электродами – 50 кг.

- Электропечь для прокалки с дополнительными функциями сушки. Выпускаемые сегодня модели снабжены микропроцессорным регулятором, благодаря которому можно программировать весь процесс работы. Техника характеризуется высокими показателями теплоизоляции и функционирует в стационарном режиме. За счет того, что в конструкцию входят тепловые экраны, электроды прогреваются равномерно. Максимальная температура доходит до 400°С, загруженность – 160 кг, максимальная мощность – 8,5 кВт. Для подключения таких приборов нужна трехфазная сеть на 380 Вт.

- Термопенал – своеобразная сушилка для электродов. Это теплоизолированная герметичная тара, которая может выступать как место для хранения расходных материалов. Такие устройства – небольшие по размеру, поэтому размещать их можно на рабочем месте сварщика. Главная отличительная особенность – это способность подогревать электроды от энергии трансформатора или при стандартном подключении к сети 220 В. Объем термопеналов вмещает 10 кг электродов.

электропечь для прокалки сварочных электродов

Как прокалить электроды

Часто перед свариванием заводы-изготовители рекомендуют Вам производить прокалку сварочных электродов. Многие люди задаются различными вопросами по поводу прокалки электродов. Из этой статьи Вы узнаете ответы на некоторые из них.

Теперь давайте поговорим о назначении прокалки. Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов. Многие люди решают прокаливать электроды прямо у себя дома, используя духовку. При температуре 180 – 200 градусов Вы можете прокаливать электроды, однако если Вы используете обычную духовку, то качество прокалки будет не на лучшем уровне.

Самым неправильным решением в данной ситуации является то, что если Вы решили совсем не прокаливать электроды. Это будет означать, что у Вас есть большая вероятность того что обмазка может начать опадать.

Наиболее разумно поступают люди, которые используют для прокалки специальную печь для прокалки электродов. Приобретение специальной печи для прокалки электродов позволит Вам сделать качественный сварочный шов. Приобрести такую печь Вы можете у одного из самых популярных в нашей стране заводов-изготовителей.

Сварочные электроды с основным покрытием нужно прокаливать в течение двух часов при температуре около 250 градусов по Цельсию. При этом предел текучести прокаливаемых электродов должен составлять не менее 355 N/мм.

Если же Вам нужно производить сваривание высокопрочных соединений, а также соединения высокопрочной стали, то Вам нужно прокаливать электроды при температуре не более 350 градусов по Цельсию. Продолжительность прокалки должна составлять не более двух часов. Предел текучести электродов должен составлять менее 355 N/мм.

Также Вам нужно помнить, что низколегированные сварочные электроды не нуждаются в прокалке. Если электроды с рутиловым или покрытием на основе железа попадали под воздействие влаги, то их лучше всего прокалить при нужной температуре.

Если же условия хранения не были нарушены, то есть не была открыта упаковка электродов, то Вы можете не производить прокаливание электродов. В противном случае наилучшим решением будет прокалка электродов при температуре 100 градусов по Цельсию на протяжении не более 1 часа.

Так как целлюлозные электроды должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать нельзя. В некоторых ситуациях сварочные электроды должны доставляться в вакуумной упаковке. После вскрытия такой упаковки сварочные электроды, находящиеся в ней должны быть использованы в сварочном процессе не позже чем через 8 часов, при этом, Вам не нужно бояться каких-либо последствий.

Однако если время после вскрытия превысило 8 часов, для Вас лучше всего будет прокалить электроды, чтобы избежать возможных проблем. Если Ваши электроды находились на открытом воздухе, то Вам нужно их прокалить при температуре 300 – 350 градусов по Цельсию. Какой расход электродов на 1 кг металла Электроды озс-12 Для сварки меди с нержавейкой

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

Как пользоваться такой печкой?

Следует различать процесс сушки и прокаливания:

- Сушка нужна для удаления лишней влаги, поступающей в электроды из окружающего воздуха. Она допускает использование невысоких температурных режимов, ее цель просто удалить влагу из обмазки. По окончании процесса просушки, процент влажности внутри обмазки электрода должен составлять не более 0.7%.

- Прокалка – это процесс полного удаления влаги при температурах до 200 – 250 градусов Цельсия. Прокаливать электроды допускается не более трех раз, затем обмазка на них начинает крошиться и рассыпается. Подобные расходные материалы отбраковываются и подлежат утилизации, проводить сварочные работы с ними нельзя.

При работе с электродной сушильной печью надо соблюдать основные правила техники безопасности:

- Корпус устройства должен быть заземлен или занулен.

- Перед началом работы следует убедиться, что заземляющий провод надежно присоединен к электропечке.

- Во время процесса сушки или прокалки электродов запрещается прикасаться к работающей установке руками.

- Следует помнить, что устанавливать подобное термическое электрооборудование нужно не ближе, чем в 10 сантиметрах от стены.

Обязательно храните электроды в специальным контейнерах:

О прокаливании сварочных электродов.

Если сварочные электроды хранились на складе более трех месяцев, их необходимо подвергнуть прокаливанию. Данные изделия, даже если при визуальном осмотре в их покрытии не наблюдается отклонений, обязательно проходят через эту процедуру. Прокалку электродов УОНИ-13/55, ОЗС-12, АНО-21 и прочих необходимо проводить в тех случаях, когда они пролежали на рабочем месте более 5 дней.

Каждая упаковка электродов ОЗС-12, АНО-21, УОНИ-13/55 и всех остальных снабжается инструкцией, описывающей режим и технологию сушки (температура, время…). Без соблюдения условий, изложенных в этом документе ждать нужного эффекта не приходится.

Сушка электродов УОНИ-13/55, ОЗС-12, АНО-21 и любых других разновидностей приводит их в рабочее состояние. Применять сварочные материалы без прохождения данной процедуры запрещается. Профессиональные сварщики отлично осведомлены об этом, ведь без сушки электрода создать качественный шов без наплавок и трещин не получится.

Для прокаливания сварочных электродов в заводских условиях используют специальные печи, в другой ситуации — обычные электрические. Электрические печи мощность 10 квт с напряжением 36 вольт позволяют добиваться нужных результатов. В бытовых условиях прокалку можно произвести в электрическом духовом шкафу на 250 градусах.

Производители оборудования для прокалки и сушки сварочных электродов готовы предложить множество моделей печей, среди которых:

- простая электропечь для сушки электродов,

- электропечь для прокалки электродов (с функцией сушки) с микропроцессорным программируемым регулятором,

- термопеналы для сушки электродов,

- пенал-термосы.

Каждый вид оборудования рассчитан на разную массу сварочных электродов для одновременного прокаливания и работает при разной температуре. Печи от 100 до 400С, пенал-термосы — 150С. В простую печь единовременно можно загрузить 10-50 кг электродов, в оборудование с функцией сушки — 50 -160 кг, в термопенал — 5-10.

Время прокалки составляет не менее двух часов. Загрузку сварочных электродов лучше производить в специальных коробках, превысить указанное время допускается не более чем на полчаса. Допускается лишь трехразовое прокаливание материалов после их заводской прокалки. После такого количества операций они становятся непригодными к использованию даже в том случае, если внешне покрытие осталось практически неизменным.

Пламенные печи для прокалки электродов ОЗС-12, АНО-21, УОНИ-13/55 и других применять нельзя. Разные типы электродов требует разной температуры прокалки: Э42-Т, например, обрабатываются при 180 градусах в течение часа, а Э42А-Ф-Э55-Ф уже при 400-450 градусах на протяжении двух часов.

Способы сушить и прокаливать электроды в домашних условиях

Находчивость некоторых специалистов в области сварки привела к появлению нескольких действенных способов для обработки материалов без использования специальной оснастки. Рекомендуем также ознакомиться с этим материалом, о том, как прокаливать.

Наиболее востребованным и простым методом является улучшение сварочных стержней путем прокаливания в духовке.

Данная процедура включает несколько этапов, после ознакомления с которыми любой начинающий сварщик будет знать, как прокалить электроды в духовке:

- для сушки подойдет в большей степени электрическая духовка, нежели газовая. В газе содержится небольшое количество воды, также прогрев нельзя проводить на открытом огне;

- следует разогреть духовку до 200-250 градусов (или до той температуры, которая написана на упаковке);

- поместить сварочные прутки внутрь;

- плотно закрыть дверцу;

- выждать 1,5-2 часа;

- отключить прибор, дать ему и материалам постепенно остыть.

Если мастеру нужно знать как высушить электроды в домашних условиях, то необходимо ознакомиться с ещё одним «народным» способом — прогревание материалов строительным феном.

Для проведения данной процедуры сварщику понадобится инструмент, способный выдавать температуру до 150 градусов, и емкость (труба) для загрузки материалов. Электроды загружаются в трубу, диаметр которой должен подходить по размеру к диаметру устройства.

В емкость направляется горячий воздух и процесс продолжается столько, сколько необходимо для конкретных материалов. На некоторых моделях фенов можно задать нужную температуру.

При желании, можно на трубе установить и термометр и таймер для включения и выключения фена.

Правда, так мы уже приближаемся к созданию самодельной печи.

Некоторые умелые мастера строят печь для прокалки электродов своими руками:

- для этого необходимо сварить каркас из профильной трубы;

- снаружи каркас «обшить» листовой оцинкованной сталью, изнутри — стекломагниевым листом;

- швы и стыки замазать герметиком;

- пространство между внешним и внутренним слоями заполнить минеральной ватой, которая будет служить термоизолирующим материалом;

- слой СМЛ покрыть зеркальной нержавейкой;

- для предотвращения темлопотерь на дверце необходимо разместить силиконовый уплотнитель;

- для загрузки материалов необходимо внутри прибора прикрутить уголки и сварить решетки.

- печь для сушки электродов также необходимо оборудовать термодатчиком.

Самостоятельно построенная печь для прокалки электродов

Данная схема может допускать некоторые изменения.

https://youtube.com/watch?v=d0lYpGLa9Xg

Прокалка электродов уони

печь для прокалки электродов Наиболее популярными и востребованными считаются электроды уони 13/55. Для примера мы рассмотрим технологию их прокалки. Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Подводя итог всего вышеописанного понятно, что сушка электродов для сварки — процедура не сложная, но обязательная. Лучше всего использовать печь для прокалки электродов. Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

Прокалка электродов перед сваркой (сушка) : журнал, нужно ли, время прокаливания, сколько раз можно

На этой странице рассмотрим подробно и со всех сторон прокалку (или сушку, как еще называют) покрытых сварочных электродов. Для чего она нужна.

Сушка электродов: время прокалки

Разные типы необходимо прокаливать в различных температурных режимах. Каждая упаковка сварочных материалов снабжена инструкцией, где указана температура и продолжительность сушки и прокалки.

Пеналы

2. Часто сварочные работы проводятся на открытом воздухе. Для прогревания электродов на улице созданы пеналы: они герметичны, имеют термоизоляцию, способствуют долгому хранению электродов в сухом состоянии. Различают два вида пеналов, в зависимости от типа конструкции: пеналы-термосы и термопеналы. Они не прокаливают, а только поддерживают в сухом и, если нужно, подогретом состоянии.

Термопеналы

Пеналы-термосы обладают компактными размерами, имеют теплоизолирующее внутреннее покрытие, оснащены нагревательными элементами и термостатом. Все эти преимущества позволяют производить прокаливание прямо на месте.

Примеры наиболее востребованных моделей пенал-термосов: П-5 “BRIMA”, ПТ-5 “БАРС”.

Термопеналы осуществляют две функции:

- – создание определенного уровня температура для хранения электродов;

- – прогревание материалов.

Термопенал представляет собой конструкцию в виде небольшого ящика с дверцей, средний вес равен примерно трем килограммам. Внутри расположено специальное термоустройство, которое отделано слоем изоляции. Температура, которую способен выдавать термопенал, варьируется в диапазоне от 0 до 120 градусов.

Термоконтейнеры

Термоконтейнеры имеют два типа подключения: к розетке и к сварочному трансформатору.Примеры моделей термпеналов от проверенных производителей: DS5 ESAB, ТМ 5/150 “BRIMA”.

Узнайте больше о пеналах вот в этом материале.

Шкафы

3. Шкафы представляют собой прочную конструкцию, имеют схожие функции с термопеналами: хранение и прокаливание. Корпус надежно изолирован, что предотвращает потерю тепла. Шкафы также могут быть оснащены (в зависимости от модели) электронным блоком управления, термометром, термостатом, сигнальной лампочкой.

Примеры моделей шкафов для прокаливания: PK 410 ESAB, ШП-0.4-60 НПП “Теплоприбор”.

Данные приспособления разработаны для промышленного прокаливания сварочных материалов. Также существует несколько “народных” способов, то есть без использования специального оборудования. Однако прибегать к просушке электродов в домашних условиях следует только при наличии нескольких причин:

- последующий сварочный процесс будет носить бытовой характер;

- проводимые работы не потребует особо серьёзного подхода;

- мастер не предъявляет высоких требований к качеству готового изделия.

“Домашнее оборудование”

- В домашних условиях прокалку можно произвести в газовой или электрической духовке. Однако, второй вариант позволяет получать лучший результат, так как в газу содержится некоторое количество воды и ни в коем случае нельзя проводить обработку на открытом огне.

- 2Зимой можно проводить сушку электродов на горячем радиаторе. Необходимо оставить прутки на батарее на 2-3 дня.

Данной обработки будет вполне достаточно для проведения бытовой сварки (по мнению многих умельцев). Для ответственных конструкций применять такой метод сушки не рекомендуется!

- Некоторые находчивые мастера используют для просушки строительный фен. Кроме этого, специалисту понадобится емкость для размещения электродов, например, асбестовая или из иного материала труба. Продолжительность прокалки зависит от мощности фена.

Подробнее про прокалку и домашние условия здесь.

https://youtube.com/watch?v=M7i-jVr1Roo

Следует отметить, что результат прокалки в “домашних” условиях не идет в сравнение с термической обработкой в профессиональном оборудовании.

Сколько времени, при какой температуре и как сушат электроды

Прокаливать можно любые типы электрода, исключение – целлюлозные. Они не поддаются термической обработке, поскольку при воздействии свыше 70 градусов покрытие электрода разрушается. В результате они становятся непригодными для сварки. Такие типы расходников хранят в металлических банках, поскольку при попадании влаги они не подлежат восстановлению.

Максимально можно просушивать электроды на высоких температурах 3 раза. После этого обмазка осыпается, что приводит к разрушению структуры расходника.

Если сравнивать понятия «прокаливание» и «просушивание», главное отличие заключается в том, что при прокаливании мы придерживаемся строго инструкции производителя. При просушивании электрода пытается избавиться от влаги любым удобным способом.

Соответственно, при сушке мы можем использовать любые термические приборы. Даже строительный фен позволит убрать ненужную влагу. Достаточно загрузить электрод в трубу и прогреть их при температуре не менее 150 градусов. Диаметр трубы определяется по окружности фена. Существуют модели с терморегулятором для сушки, которые позволяют контролировать температуру.

Термопенал для электродов: как просушить в домашних условиях?

Перед сваркой электроды прокаливаются, чтобы удалить влагу из обмазки. Расходные материалы используются постепенно и часть их надо хранить теплыми и сухими. Сварщики применяют термопенал для электродов стационарный или переносной, в зависимости от места работы и необходимого количества электродов. Простое устройство работает от сети в 220В или постоянного тока, выдаваемого сварочным аппаратом. В результате под рукой всегда сухие и теплые электроды.

Зачем нужен?

Обмазка электродов во время хранения впитывает в себя влагу. Технологически она представляет собой флюс, влияющий на создание сварочной ванны, сплошность шва и скорость охлаждения сваренного металла. Сырые электроды при сварке видно сразу:

- образуется много брызг,

- дуга постоянно тухнет,

- слой шлака неравномерно покрывает шов и плохо отбивается.

Дополнительно внутри шва образуются пузыри воздуха, остается часть флюса, не всплывшего наверх. Все эти дефекты ухудшают прочность и качество шва, делают его непригодным.

Во время обязательного прокаливания влага удаляется с электродов. Печи, нагревающиеся до 400⁰C обычно стационарные, и находятся в стороне от сварочных постов. Они не герметичные и после отключения остывают, в них заходит влажный воздух снаружи.

Чтобы расходный материал был сухой, сварщики используют пенал для электродов. Он дает несколько преимуществ в работе:

- легко переносится и всегда под рукой,

- при транспортировке на любые расстояния электроды остаются сухими,

- подогрев от сети и сварочника до 110⁰C и выше,

- исключает повторную прокалку не израсходованных материалов.

Работая на выезде, например ремонтные бригады, сварщик не знает точно, сколько электродов ему понадобится. Вдали от печи он может находиться несколько дней. Расходные материалы сохраняются сухими и подогреваются подключением термопенала для электродов к сети 220В и току от сварочного аппарата.

Заведующий исследовательской лаборатории сварки и технологий при ИИСиСМ Павлоградский Ю. С.: «На упаковке отечественных электродов всегда указывается время и температура прокалки. Но не на всех есть предупреждение, что прокаливать их можно только 3 раза. Состав обмазки сложный, многокомпонентный. При высокой температуре некоторые элементы разрушаются, другие вступают в химическую реакцию с водой и составляющими воздуха. Металл стержня в зависимости от состава, окисляется или образует соединения с азотом. Качество электродов и сделанных ими швов падает».

Печи для прокалки электродов – популярные модели

Электронагревательные печи ЭПСЭ предназначаются для прокаливания и просушки сварочных электродов при температурах от 100 до 400 градусов по Цельсию. Последние модели печей оборудованы электронными блоками управления с цифровыми индикаторами, которые позволяют отслеживать оставшееся время прокалки (сушки) и текущую температуру.Повышенный эксплуатационный ресурс, достигнут благодаря применению трубчатых электронагревателей (ТЭН) вместо нихромовой проволоки, которые обладают большим сроком службы и при ремонте легко меняются.

ЭПСЭ-10/400

Наиболее популярной моделью из серии электродных печей ЭПСЭ является модель ЭПСЭ-10/400. ЭПСЭ-10/400 – печка для электродов электронагревательного типа, используется для сушки и прокалки. В ходе термообработки поддерживается автоматическое поддержание температуры в границах 100-400 градусов. Модель оснащена блоком управления с терморегулятором для настройки параметров.

Основные технические характеристики:

- Масса загружаемых электродов – 10 кг.

- Вес – 15 кг.

- Напряжение – 220 В.

- Мощность – 100 Вт/ч.

- Габариты – 222 мм. х 720 мм. х 265 мм.

- Время разогрева до номинальной температуры с полной загрузкой – 100 мин.

ЭПСЭ-50/400

Печи для сушки электродов ЭПСЭ-50/400 имеют близкую к максимальной загрузку в 50 кг. (для мобильных устройств). Это позволяет использовать агрегат для прокалки материалов как в стационарных условиях, так и при выезде сварщика на объект.

Основные технические характеристики:

- Масса загружаемых электродов – 50 кг.

- Вес – 40 кг.

- Напряжение – 220 В.

- Мощность – 250 Вт/ч.

- Габариты – 605 мм. х 470 мм. х 680 мм.

ПСПЭ-10/400

ПСПЭ-10/400 – печь предназначена для прокаливания электродов при температуре от 100 до 400 градусов. Модель обладает компактными размерами, оснащена ручным терморегулятором и двумя ТЭНами. Внутри прибора расположены две выдвижные полки, на каждую из которых можно расположить по 5 кг. материалов. Небольшие параметры печи позволяет сварщикам брать аппарат с собой на объект.

Основные технические характеристики:

- Масса загружаемых электродов – 10 кг.

- Вес – 15 кг.

- Напряжение – 220 В.

- Мощность – 100 Вт/ч.

- Габариты – 222 мм. х 710 мм. х 305 мм.

Видео

СШО 3,2.3,2.5/4,0

СШО 3,2.3,2.5/4,0 – печь для сушки и прокалки электродов при температуре до 400 градусов.

Основные технические характеристики:

- Масса загружаемых электродов – максимум 90 кг.

- Вес – 80 кг.

- Напряжение – 220 или 380 В.

- Мощность – 600 Вт/ч.

- Габариты – 765 мм. х 640 мм. х 850 мм.

HydroGuard Bench 240

HydroGuard Bench 240 – печь для прокалки электродов, работает в диапазоне температур от 38 до 288 градусов, оснащена терморегулятором. Круглая форма агрегата гарантирует правильную циркуляцию воздуха. Полки внутри прибора съемные, это позволяет использовать печь для нагревания рабочих изделий.

Основные технические характеристики:

- Масса загружаемых электродов – 159 кг.

- Напряжение – 240/480 В.

- Два нагревательных элемента суммарной мощностью 1000 Вт.

Радуга-34

Печь для прокалки электродов «Радуга-34» устроена по модульному принципу и состоит из пяти пятиметровых модулей, которые одновременно являются зонами температурного нагрева. Контроль температуры осуществляется с точностью до одного градуса при помощи термопары.

Основные технические характеристики:

- Масса загружаемых электродов – 2 тонны электродов диаметром 4 мм. за 7 часов работы.

- Габариты печи – 27000 мм. х 920 мм. х 1200 мм.

- Длина нагревательной камеры, ориентировочно – 25500 мм.

- Количество управляемых зон нагрева – 12 ( 6 – сверху, 6 – снизу).

- Максимальная температура нагрева изделия – 450 °С.

- Каждая зона нагрева имеет щелевидную трубу для удаления влаги.

- Ширина туннеля нагревательной камеры – 540 мм.

- Максимальная потребляемая мощность – 23500 Вт.

- Средняя потребляемая мощность – 6000 Вт.

- Тип конвейера составной (тефлоновая лента + сетка).

Эксплуатация

Инструкция по правильной эксплуатации оборудования рекомендует горячими доставать электроды по завершении прокаливания и укладывать их внутрь термопенала. Внутри камеры они будут недоступны влаге. Их можно перемещать на большое расстояние и долго хранить.

Перед тем как сушить сварочные электроды, устройство устанавливается на специальную ножку. Выбирается способ подключения к питанию. Вилка включается в сетевую розетку. Два провода соединяют с кабелями, идущими к держаку и зажиму на детали.

Термопенал включается заранее, чтобы камера успела прогреться. Примерно через 30 мин можно открывать переднюю крышку, брать электрод и начинать работать. Пенал следует держать закрытым, чтобы просушивать оставшиеся материалы.