Как подобрать виброопоры и виброподушки для станков и оборудования

Для многих технологических процессов характерны вибрации. Они является неизбежным явлением, и напрямую влияют на срок эксплуатации оборудования и качество продукции. Решение вопроса избавления от вибрации заключается в установке специальных компонентов.

Назначение виброопор для производства

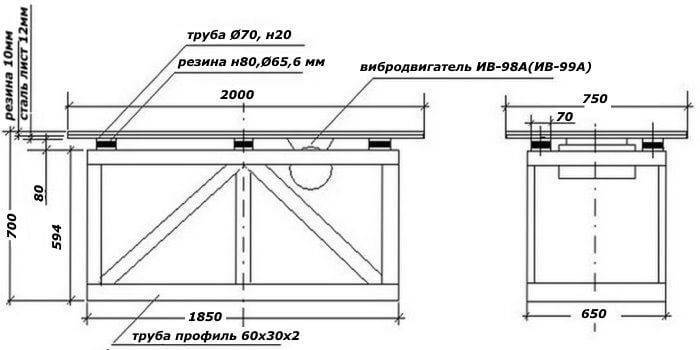

Схема расположения виброопор на станке

В большинстве случаев причины возникновения колебаний заключаются в работе цехового оборудования. Силовые установки, система вентиляции или подачи рабочих жидкостей генерируют волны различной частоты. Они сказываются на работе станков.

Это явление негативное и одной из задач инженерного отдела является его минимизация. Очевидным решением будет установка компенсационных элементов, которые бы гасили колебания, предотвращая их распространение и помогали избавиться от вибраций. Для этого и предназначены виброопоры.

Для корректного выбора определенной модели необходимо учитывать следующие факторы:

- характеристики колебаний. К ним относятся частота, периодичность возникновения;

- масса оборудования. Виброопора должна не только погасить волны, но и выдержать вес станка. При этом ее эксплуатационные качества не могут измениться в худшую сторону;

- направление вибрации. Чаще всего возникает необходимость в установке основания. В редких случаях требуется уменьшить колебательные процессы в боковых или верхних частях.

Это общие параметры, которые необходимо учитывать при выборе типа опор. Важным моментом является возможное влияние на материал и изготовление внешних факторов – перепады температур, влажности, агрессивных элементов.

Установка виброподушек скажется положительным образом не только на качестве работы оборудования, но и на сохранности пола в цеху. Он прослужит намного больше без постоянных ремонтных работ.

Сводная таблица применения виброопор

Виды виброопор

Одним из преимуществ эксплуатации компенсационных компонентов является уменьшение затрат на обустройство производственной линии. Не потребуется делать отдельный фундамент для каждого станка, учитывать его массу характеристики колебательных процессов при работе.

Но для нормальной работы необходимо правильно подобрать конструкцию виброподушек, материал их изготовления. В настоящее время осуществляется выпуск нескольких типов этих компонентов, которые отличаются между собой техническими характеристиками:

резиновые. Один из самых распространенных материалов для изготовления

Используется как натуральная, так и синтетическая резина

Важно обращать внимание на ее удельный вес. Не теряет своих характеристик при низких температурах, но если воздействие превышает +60°С – происходит быстрое разрушение;

резинометаллические

Для увеличения максимальной нагрузки дополнительно устанавливается металлическая опора

С ее помощью можно регулировать высоту, контролировать уровень. Частично выполняет защитные функции, предотвращая преждевременное разрушение упругого материала;

цельнометаллические. Область применения – гашение колебаний при значительной массе станка. Возможно появление значительных деформаций без потери эксплуатационных качеств. Недостатком является передача высокочастотных колебаний. В качестве амортизирующего элемента могут быть использованы пружины или рессоры.

Меньшее распространение получили основания из фетра и пробки. Они выполняют функции регулировки высоты станка, но при этом устранение колебаний незначительное. Реже всего встречаются свинцово-асбестовые прокладки.

Предварительно следует рассчитать все параметры динамических гасителей колебания. Для этого применяется специальная технология вычисления, которая зависит от многих внешних факторов.

В видеоматериале показан обзор резинометаллических виброопор для оборудования:

Обзор виброопор серии ОВ и их характеристики

| Модель виброопоры для станка | ОВ-31 | ОВ-70 |

| Диаметр шпильки, мм | 16 | 12 |

| Минимальная нагрузка, кг | 450 | 50 |

| Максимальная нагрузка, кг | 4570 | 500 |

| Максимальный диаметр корпуса, мм | 142 | 70 |

| Высота, мм | 130 | 111 |

| Предел регулирования, мм | 15,6 | 6 |

| Цена от, руб | 375 | 300 |

ОВ — 31 ОВ — 70 ОВ — 31 ОВ — 70

Общие условия для применения вибрационных опор

К таковым можно отнести:

- Явное наличие колебаний с деструктивными характеристиками, образовывающихся периодично и имеющих свою частотность;

- Направленность колебаний – деструктивные волны явно направляются и проходят через основание станка или его рабочие элементы;

- Наличие характерных вибраций в процессе производства, отражающихся на поверхности основания (полу, фундаменте), а в худшем случае – возникновения явных трещин;

- Надлежащее соотношение веса станочного оборудования и опоры – последняя должна не только выдержать массу станка, но и не наносить вреда ему со своей стороны.

Виды виброопор

Одним из положительных качеств эксплуатации компенсационных компонентов является понижение затрат на обустройство линии производства. Не нужно будет отдельно для каждого станка делать фундамент, учитывать при работе массу колебательных процессов.

Но для того чтобы работа оборудования была нормальной, следует подобрать правильно материал изготовления и конструкцию виброподушки.

На сегодняшний день производится несколько типов таких изделий.

Между собой они отличаются техническими характеристиками.

Цельнометаллические. Используются для гашения колебаний при значительном весе оборудования. Возможно, будут наблюдаться значительные деформации, но эксплуатационные качества при этом не потеряются. Недостаток таких элементов — подача высокочастотных колебаний. Амортизирующими элементами могут являться рессоры или пружины.

Резинометаллические. Дополнительно крепится металлическая опора для того, чтобы увеличить максимальную нагрузку. Используя её, можно контролировать уровень и регулировать высоту. Выполняет частично и защитные функции, предотвращая разрушение упругого материала раньше времени.

Резиновые. Этот тип является самым распространённым, ведь резина является самым простым и доступным в обработке материалом

Может применяться синтетическая или натуральная резина

Очень важно уделять внимание её удельному весу. При пониженных температурах она своих характеристик не теряет

Быстрое разрушение может происходить при температуре выше 60 градусов.

Основания из пробки и фетра менее распространены. Они применяются для регулировки высоты оборудования, но колебания устраняют плохо. Менее всего можно встретить прокладки свинцово-асбестовые.

Они предназначаются для того, чтобы защитить приборы от активной (которая возникает в узлах и распространяется на окружающие предметы) и пассивной (которая исходит извне) вибрации. Принцип её работы основывается на сжатии. Подобные опоры дают возможность установить оборудование без анкерного фундамента.

Она позволяет заменять станок на другой с иным типом рамы, перемещать его, при подготовке цеха сокращает затраты. Она позволяет использовать площади эргономично. Пониженный уровень вибрации, которая передаётся через полы, делает возможной работу в мастерской без сильного влияния шума на другие помещения, находящиеся в здании.

Они предназначены для станочного парка с нормальной или повышенной характеристикой точности, ТУ2−024−5997−87.

При отсутствии сильных агрессивных влияний на резину опорная часть нуждаться в ревизии и регулярном техническом обслуживании не будет, а также сохранит все свои рабочие характеристики.

Конструкция

Составляющими деталями являются:

- Амортизатор резинометаллический (фланец и резиновый элемент).

- Шайба — 2 штуки.

- Нижняя и верхняя гайки.

- Крышка.

- Шпилька с квадратом под ключ.

Все детали, изготовленные из металла, имеют антикоррозийное покрытие.

Для резины эксплуатационные условия такие же, как и для производственных помещений, в которых постоянно работают люди. На эластичные части оказывает разрушающее воздействие температура выше 60 градусов. Растрескивание резины при нагрузке может быть вызвано замораживанием.

Критерии выбора

В технических паспортах указывается точное максимальное и минимальное число нагрузки, которую опора сможет выдержать не повредившись.

Массу металлообрабатывающего оборудования необходимо распределить на количество точек одной модели — ОВ-70 или же выбрать более мощную — ОВ-31-М. Эти модели ещё отличаются и высотой регулировки.

Назначение регулировки

Не предназначена длина резьбы на шпильке для выравнивания резких перепадов уровня пола в помещении, где расположено оборудование. Её целью является задание равномерного распределения массы оборудования на основании при помощи регулировки посадки гайки.

Наиболее оптимальными считаются такие условия:

- Равномерная обтяжка и одинаковое сжатие всех подкладок, изготовленных из резины.

- Максимальный проход гайки и минимальное расстояние от станины до крышки виброопоры.

Для исключения критического влияния резонанса станок по шпильке опускают как можно ниже.

В некоторые моменты по частоте могут совпадать несколько источников колебаний, которые находятся в одном помещении. Устройства ОВ-70 и ОВ-31-М относятся к низкорезонансным. Они не допускают большого амплитудного перемещения станины.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Основой конструкции опоры является резинометаллический элемент, состоящий из металлических опорных и армирующих деталей и резиновой смеси типа III-2B(A)-12X (бензо-маслостойкая резиновая смесь), соединенных в единое изделие в процессе горячей формовки. Использование именно этого типа резиновой смеси и способа формовки, обусловлено не только выбором инженера-конструктора и разработчика виброопор ОВ-31 и ОВ-70, но и исходя из статистики многолетнего использования и применения данных виброопор при монтаже станков и оборудования на производстве.

К крышке устройства крепится на винтах металлическая резьбовая втулка, в которой размещается шпилька, передающая нагрузку от станины станка на вибропоглощающий опорный элемент. Для вращения и регулировки высоты опорной поверхности шпилька оснащена хвостовиком квадратного сечения.

Виброизолирующие опоры модели ОВ-31м способны эффективно выполнять функции опорного элемента и гасителя колебаний при статической нагрузке до 4500 кГ. Регулируемая в пределах 15 мм высота установки позволяет расположить оборудование даже без специальной подготовки и выравнивания опорной поверхности.

В качестве доп оснастки можно использовать фиксатор ФГС-31.

Ошибки монтажа насосов

До 90% проблем выхода из строя современных качественных насосов в короткий срок связано с ошибками монтажа и ввода в эксплуатацию. Насосы выходят из строя в этом случае в 2-4 месяца со дня запуска. Рассмотрим эти ошибки на примере насосов консольного типа. Эти насосы считаются классикой насосного производства и всё-таки с их монтажом и вводом в эксплуатацию ошибки самые частые.

В этой публикации разберем три наиболее частые причины поломки насосов из-за неправильного монтажа:

- Ошибки при изготовлении фундамента

- Ошибки монтажа виброгасящих элементов

- Неправильная центровка валов насоса и двигателя

При рассмотрении ошибок монтажа мы будем использовать опыт специалистов Сервисного Центра, Нормативную документацию производителя насосов и базу данных Сервиса в части вызовов сервисных специалистов на реальные объекты.

Вот образец типичной ошибки монтажа консольного насоса, в данном случае Grundfos:

Кругами обведены места ошибок монтажа видимые сразу:

- Фундамент не соответствует требованиям по монтажу

- Вибровставки установлены неправильно

Прочитаем, что в инструкции по монтажу сказано производителем Grundfos по вибровставкам:

Ниже из инструкции по монтажу приведена схема насоса с правилами установки вибровставки.

На рисунке хорошо видно как установлена вибровставка. Полуторное расстояние от насоса на обоих концах хорошо различимо. На схеме отчетливо виден бетонный фундамент под которым установлены виброгасящие опоры.

Теперь рассмотрим еще один вид ошибок, которые привели к выходу из строя насосов. В данном случае у насосов не сделан фундамент, неправильно установлены виброопоры, не выполнена центровка, не проводился ввод в эксплуатацию, который должен был всё это выявить до момента запуска в работу оборудования.

По фундаменту тоже простые и понятные нормативные требования производителя насосов:

А вот что бывает когда при монтаже и вводе в эксплуатацию не проводят ЦЕНТРОВКУ ВАЛОВ насоса и двигателя

Вот требования по центровке валов насоса:

ВНИМАНИЕ! Все насосы показанные на фото вышли из строя в короткий срок: от нескольких дней до нескольких месяцев. Все они находились на сроке официального гарантийного обслуживания

Однако в связи с несоблюдением правил монтажа рекомендуемых производителем насосов гарантия была аннулирована и ремонт производился эксплуатирующей организацией на платной основе!

Однако в связи с несоблюдением правил монтажа рекомендуемых производителем насосов гарантия была аннулирована и ремонт производился эксплуатирующей организацией на платной основе!

Если у Вас есть вопросы или сомнения в правильности монтажа или ввода в эксплуатацию оборудования свяжитесь с Сервисным Центром и уточните всю необходимую информацию.

Почему возникает вибрация

Причиной появления вибрации могут быть микродефекты деталей и движущихся элементов, неравномерное распределение веса, всевозможные искривления в результате износа. В любом вентиляторе, как и вентиляционной установке, естественно есть движущиеся элементы, которые в процессе работы создают шум в системе и вибрацию. Главными побудителями вибраций являются лопасти вентилятора, электродвигатель и вал передачи движения.

Когда вентилятор новый и только установлен, он создает небольшой шум, работает тихо и без тряски. После прохождения некоторого периода, детали эксплуатируемого оборудования изнашиваются, искривляются, что приводит к перераспределению массы этих деталей и неоднородности. В таком случае становится понятным появления вибрационных эффектов при частоте лопастей вентилятора 1900 оборотов в минуту.

Как уже упоминалось выше, вибрация тесно связана с шумом, более того, в инженерных системах именно вибрация есть структурной составляющей шума и вызывает его возникновение в более 60 процентов

Это подтверждает важность проведения акустических расчетов в своих проектах

Стандартные резинометаллические виброопоры

Материал виброопор: натуральный каучук, неопрен, силикон и другие материалы на основе натурального каучука предназначенные для эксплуатации в агрессивных средах. Твердость материала 55 Шор (другая твердость виброопор под заказ).

Материал шпилек и опорных пластин виброопор – оцинкованная сталь, возможно исполнение из нержавейки. Виброопоры используются для виброизоляции промышленного оборудования (станки, вентиляторы, холодильное оборудование и др.).

Исполнения каучуково-металлических виброопор: с двумя шпильками с обеих сторон, с шпилькой и резьбовым отверстием, с двумя резьбовыми отверстиями, с шпилькой с одной стороны и с резьбовым отверстием с одной стороны опоры. Диаметр виброизоляторов от 6 до 200 мм, высота от 7 до 100 мм.

Помимо стандартных размеров возможно изготовление виброизоляторов любых конфигураций.

Тип заказа данных виброопор – 20.15 B

Первый параметр – тип виброопоры – A,В,С,D,E

Второй параметр – диаметр (20)

Третий параметр – высота (15)

Виброопора 30.20D – 196 руб. по состоянию на январь 2014 года (справочная информация)

Виброопора 200.100D – 5 594 руб. по состоянию на январь 2014 года (справочная информация)

Виброопора 40.40A – 338 руб. по состоянию на март 2014 года (справочная информация)

Технические характеристики

Показать

НаименованиеD, ммH, ммНагрузка, НМ, ммh, мм…Цена, руб.

| Продукция / Станочные приспособления, станочная оснастка / Виброопоры и опоры клиновые Виброопоры для станков, вентиляторов, насосов и другого промышленного оборудования предназначены для предотвращения распространения вибраций от работающего оборудования и механизмлв на несущие конструкции здания.

Самые распространенные из них – виброопора ОВ-31 и ОВ-70, виброопора резинометаллическая. Виброопоры (или виброгасители) выполняют функцию демпфирующего элемента, поглощающая возникающие механические колебания. Виброопоры ОВ 70 и ОВ 31 отлично зарекомендовали себя и повсеместно применяются на всех промышленных предприятиях, где есть в них необходимость, а невысокая их стоимость является дополнительным аргументом для их применения. Виброопора серии ОВ в наличии. Виброопора ОВ-31М, ОВ-70 используется в качестве активной и пассивной виброизоляции металлорежущих станков и прочего промышленного оборудования. Виброизолирующие опоры просты в установке и не требуют дополнительного технического обслуживания. При установке не требуется подготовка фундамента. Характеристики виброизолирующих опор стабильны на протяжении длительного срока эксплуатации. |

Изготовление виброплиты с бензиновым приводом

Простейшей конструкцией этого инструмента является модель без редуктора. Виброплита бензиновая своими руками собирается поэтапно:

- Изготовление плиты – по краям толстостенного листа нужного размера делаются надрезы УШМ («болгаркой») на половину толщины для загиба краев под 60 – 45° (в противном случае плита зароется в уплотняемый материал), после загиба швы обвариваются для восстановления начальной прочности заготовки.

Сооружение рамы двигателя – вторая плита с отверстиями для фиксации двигателя (специалисты рекомендуют одноцилиндровый трехтактный Honda). Сборка – в передней части плиты устанавливается вал с эксцентриком, вращающийся в двух подшипниках, в задней плита, на которой закреплен двигатель, к верхней площадке присоединяются рукоятки.

Виброплита своими руками на фото относится к универсальной категории, как и большинство бензиновых моделей. Солидная масса обусловлена весом двигателя, для снижения вибраций на рукоятки, мышечный каркас оператора под креплением площадки мотора установлены резиновые бобышки.

Поэтапное изготовленимя погрузчика на минитрактор на этой странице.

Обзор минитрактора JCB 160 вы найдете перейдя по этой ссылке.

Преимущества использования виброопор

Работа любого производственного станка сопряжена с некоторыми явлениями, ухудшающими качество и точность обработки. Одно из таких явлений — вибрация. Это могут быть механические колебания различной частоты. Она может возникать при работе любого, даже самого современного оборудования.

Последствия вибрации:

- повышенная нагрузка на рабочие элементы, узлы и механизмы;

- значительное падение ресурса станка, сокращение срока эксплуатации и выход из строя как отдельных частей, так и всего оборудования;

- снижение качества продукции: падает точность обработки заготовок, увеличивается процент брака;

- финансовые потери: изделия с браком нельзя пускать в продажу, простой станков и ремонт оборудования сильно ударят по карману. Выход из строя даже одного механизма в производственной линии способен остановить весь цех на длительное время.

В этой ситуации наиболее простым и выгодным решением является оснащение оборудования регулируемыми виброопорами. Использование виброопор имеет следующие преимущества:

- Стоимость. Это дешевле, чем приобретать более современные модели станков, уже оснащенных защитой от вибрации.

- Минимальные потери во времени. Для модернизации оборудования вам не придется останавливать производство на неопределенный срок. Виброопоры устанавливаются быстро.

- Выгода. Лучше своевременно защитить оборудование от преждевременного износа, чем нести убытки после его выхода из строя.

Руководитель и инженер-механик должны в первую очередь беспокоиться о сохранности оборудования и качестве выпускаемой продукции. Регулируемые виброопоры позволяют максимально снизить вибрацию при работе станка. При оснащении агрегатов этими элементами нагрузка на все узлы и механизмы сводится к минимуму. Соответственно, ресурс службы оборудования существенно увеличивается, риск поломок от вибрации сводится к нулю.

Преимущества

При правильном выборе опор вы получите такие положительные качества, как:

- Для каждого станка не нужно будет обустраивать отдельное место. Ведь установить компенсатор намного проще, чем отдельно организовать фундамент. Ведь придётся учитывать нюансы вибрации, массовые характеристики и прочие параметры. С нагрузками типовые фундаменты могут не справиться. Компенсаторы по уровню эксплуатационных характеристик намного прочнее.

- Избежите частых работ по ремонту, вызванных отрицательным воздействием вибрации на элементы оборудования.

- Улучшите условия работы для операторов, которые станками управляют.

- Защитите напольное покрытие т разрушения и износа .

- При работе агрегатов существенно снизите уровень шума, который создаётся вокруг.

- Обеспечите благоприятные условия эксплуатации станков.

- Продлите срок эксплуатации приборов.

Виброплиты MUPRO MAFUND®

Используется для снижения структурного, ударного, воздушного шума. Конструкция плиты позволяет устанавливать котлы, насосы, кондиционеры и прочее оборудование без крепления к полу, что позволяет монтировать даже тяжелое оборудование на плоской эксплуатируемой кровле. В качестве подложки используется MAFUND, для определенных задач можно использовать несколько слоев, исходя из нагрузки и особенностей работы устройств. Для небольшого оборудования – более экономически целесообразное решение, поскольку дешевле систем звукоизоляции на базе профилей и опор. Производитель MUPRO бесплатно предоставляет расчеты нагрузок и проектирование опор с использованием любого вида систем (MUPRO BUTTON, MAFUND или Foot). Возможна поставка готовыми комплектами, либо разработка индивидуальной системы крепежа оборудования с учетом веса, размеров, особенностей промышленного оборудования.

Виброопора ОВ-31-М

Сверлильный станок на магнитной подошве: виды и особенности магнитных станков Этот тип виброопоры применяется для средних и лёгких станков. На отведённое место надёжно станут лёгкие дробилки, оборудование фрезерно-шлифовальное, токарное и сверлильное. Характерными чертами ОВ-31-М являются:

- Вес равен 1,56 килограмма.

- Пределы регулировки — 12 миллиметров.

- В сборе высота составляет 13,2 сантиметра.

- Диаметр резиновой подушки составляет 14,2 сантиметра, а высота — 6.

- Шпилька имеет диаметр 16 миллиметров.

- Допустимая нагрузка колеблется от 0,25 до 4,5 тонн.

На такое изделие станет 4 опорные точки оборудование массой от 1 до 18 тонн. У агрегатов более лёгких амортизатор не работает из-за жёсткости. А нагрузка более тяжёлая будет выдавливать его в корпус крышки до упора пола. Количество ОВ-31-М следует увеличить.

Виброизолирующие опоры

Многие производственные процессы сопровождаются вибрацией. В зависимости от источника возникновения, происхождения вибрации они способны оказывать разрушительное воздействие на используемое оборудование, расположенные рядом конструкции. Для устранения таких вибраций используются виброопоры, которые монтируются на оборудование. Они используются для пассивной и активной виброизоляции станков различной степени жесткости. Виброопоры оснащены специальным регулирующим винтом.

Вспомогательные элементы устанавливают при случайных и стационарных колебаниях. Благодаря им удается регулировать высоту станка по уровню. Виброопоры для станка (токарного, фрезерного и т.п.) хороши тем, что с их помощью можно расположить производственное оборудование без фундамента. Таким образом, повышается мобильность, улучшается шумоизоляция, а также увеличиваются темпы производительности предприятия. Благодаря применению виброопор удается компенсировать незначительные неровности основания.

Описание

Такие элементы как виброопоры способны минимизировать, устранить разнообразные ударные волны, возникающие при работе станков, агрегатов или инженерных систем (вентиляция, подача жидкостей и так далее), расположенных на территории предприятия либо производственного объекта. Сильные вибрации опасны тем, что они способны не только создавать посторонние шумы, мешающие нормальной, полноценной работе, но еще и влиять на качество, уровень производства. Кроме того, из-за их постоянного воздействия и ударных волн быстро изнашиваются агрегаты, а также комплектующие станков, что приводит к снижению их функциональности, уменьшению срока эксплуатации.

Под вибрацией подразумеваются возникающие ударные волны, которые имеют разную амплитуду частот. Они появляются в результате функционирования систем вентиляции, разнообразных промышленных агрегатов, оборудования. Виброподушки способны устранить и свести к минимуму появление, а также воздействие вибраций на производственное оборудование и силовые агрегаты.

Для корректной, надежной виброзащиты станков и прочих механизмов промышленного назначения, нужно корректно подобрать компенсационные элементы (опоры). Следует помнить о том, что виброопоры не относятся к универсальным устройствам. Поэтому осуществлять их подбор необходимо с учетом определенных нюансов, критериев, а также специфики работы оборудования, силовой установки.

Критерии выбора

Как выбрать, каких ошибок не допустить при выборе? Компенсационные опоры, которые активно применяются во время работы разнообразного промышленного оборудования и силовых агрегатов, подбираются с учетом следующих нюансов:

Тип возникающих колебаний. При выборе виброопор следует определиться с частотой, а также периодичностью возникновения вибраций. Ведь на разнообразном оборудовании возникают колебания разного типа, которые нужно учитывать при подборе виброподушек.

Масса оборудования. При выборе компенсационных элементов, в обязательном порядке нужно учитывать массу силовых агрегатов, на которые они будут поставлены. В противном случае, виброподушка, не соответствующая весу станка, не сможет эффективно гасить, устранять возникающие колебания. Стоит отметить, что используемые виброопоры должны выдерживать максимальную массу станка (во время простоя и при выполнении работ вес используемого оборудования меняется).

Движение. При разном направлении колебаний и вибраций, виброподушки нужно монтировать на разных участках, элементах конструкции станка. Как правило, компенсационные элементы монтируются в нижней части станков. Однако при необходимости они могут располагаться в верхней либо боковой части силовых агрегатов.

Среда эксплуатации

При подборе компенсационных материалов следует обращать пристальное внимание на условия, в которых эксплуатируется оборудование (перепады температурного режима, влажность воздуха, наличие разнообразных агрессивных компонентов, жидкостей).

Не рекомендуется использовать опоры, которые под воздействием пониженных либо повышенных температур начинают разрушаться. Кроме того, предпочтительнее использовать компенсаторы, металлические компоненты у которых обладают высоким уровнем устойчивости к воздействию коррозии, а также агрессивных веществ.

Почему виброопора — плохой вариант

Фундамент станков представляет из себя, как правило, 1-2 и более метров бетона, в котором закрепляются анкерные болты. Станок выставляется по уровню, а затем жёстко прикручивается к фундаменту. При этом момент затяжки каждой опоры влияет на общую геометрию станка. Поэтому установка станка требует очень высокой квалификации специалиста — пусконаладчика, который понимает как ведёт себя станок при затяжке или ослаблении той или иной точки крепления. При правильной установке станок получает идеальную геометрию, и жесткость фундамента увеличивает жесткость станка. В результате повышается точность обработки и минимизируется износ направляющих станка. В случае использования виброопор станина станка «гуляет» под нагрузкой, что негативно сказывается как на качестве изготовленной детали, так и на ресурсе самого станка.

Что нужно подготовить – инструменты и материалы

Если в мастерской есть всё перечисленное, то можно делать вибростанок для изготовления блоков:

- Сварочный аппарат. Можно собрать вибратор для утряски блоков своими руками и на болтовых соединениях, но сваркой гораздо быстрее.

- Болгарка с отрезным и шлифовальным кругами.

- Дрель и сверла необходимых размеров.

- Болты гайки шайбы и ключи под них.

- Рулетка и линейка, для измерений и разметки.

- Металлический лист – из него будет сделана крышка для вибростола. В домашних условиях можно использовать и деревянный но только для устройства малой мощности в противном случае вибрация очень быстро расшатает крепления.

- Металлические уголки или швеллера для станины или окантовки столешницы, сечением 5-10 мм. Их количество и длина зависят от расчетных размеров стола. Для вибростола своими руками подойдут и металлические трубы, но их сложнее обрабатывать.

На видео вибростол, собранный из подручных деталей:

Основные узлы и требуемые для них материалы следующие:

Станина

Представляет собой четыре вертикальные опоры, соединённые сверху и при необходимости усиленные перемычками в нижней части. Должна быть достаточно тяжелой, чтобы удерживать на себе всю конструкцию, плюс, вес формочек с бетоном. Заводской или самодельный вибростанок чаще всего изготавливается из уголков с толщиной металла 5-10 мм.

Столешница

Это идеально ровная поверхность с загнутыми вверх краями, чтобы формы с бетоном не выскакивали из нее во время работы. В зависимости от того, для блоков какого размера и веса нужен вибростол, выбирается толщина столешницы и материал из которого она будет изготовлена. Чаще всего для неё выбирают лист железа толщиной от 3 мм. Если работа планируется с тяжелыми плитками большой формы, то по периметру и во внутренней части столешница может быть усилена металлическими уголками. В зависимости от выбранной конструкции, к столешнице может быть прикреплен вибродвигатель.

Пружины

Обеспечивают необходимую амплитуду движений столешницы относительно неподвижной станины. При правильном расчете массы столешницы, не нуждаются в каком-либо закреплении – просто устанавливаются в специально закрепленные для них стаканы. Хорошие вибростанки получаются если в конструкции использовать пружины от мопедных рессор. Длина подбирается таким образом, чтобы столешница могла вибрировать, но при этом не раскачиваться из стороны в сторону.

Стаканы для фиксации пружин

Выполняются из обрезков металлической трубы размерами немногим большими, чем диаметр пружин. Если внутренний размер подобрать маленький, то пружины будут тяжело сниматься, к примеру, для замены столешницы на расформовочную. При слишком большом диаметре, столешница будет сильно «играть» под воздействием вибрации и весом строительных блоков и может просто слететь со станины. Также хороший результат получается если стаканы находятся внутри пружин.

Вибростол без пружин

Вместо стальных пружин без ущерба для качества конструкции возможно использование веревок, цепей или плотных жгутов. В таком случае столешница делается несколько шире станины и крепится к ней ременным амортизатором. Для этого вместо стаканов к углам поверхности столешницы привариваются направляющие, соединенные ремнями со станиной, как показано на схеме.

Вибро-блок

В зависимости от выбранной конструкции вибростола может состоять из одного или двух элементов.

Если в наличии есть вибродвигатель заводского изготовления, то он устанавливается непосредственно на поверхность столешницы. Такой двигатель имеет специфическую конструкцию – с обеих сторон на его вал насажены эксцентрики. Они сделаны в виде двух полукругов, которые могут смещаться относительно друг друга, чем можно регулировать силу вибрации. Заводской вибродвигатель специально сконструирован для работы в условиях постоянной вибрации, поэтому размещение на столешнице ему не опасно.

Как изготовить свой станок и пример его работы на видео:

Все эти конструкции позволяют получить приемлемый результат работы устройства – выбор между ними производится исходя из того, какой нужный материал есть в наличии. Мощность двигателя у заводских вибростолов находится в диапазоне 0,75-2,2 кВт. Для самодельного подбирается экспериментальным путем. Следующая схема это примерные чертежи самодельного вибростола, на которые можно ориентироваться при изготовлении.

Конструктивные особенности станка 16К20

Отметим основные особенности и преимущества станка, благодаря которым он и по сей день входит в число наиболее надежных и популярных решений для оснащения ремонтных и производственных мастерских:

- Коробчатая форма станины, размещенная на массивном, монолитном основании, что обеспечивает жесткость всей конструкции.

- Высокая точность передвижения суппорта и подвижной задней бабки благодаря надежным направляющим.

- Возможность фиксации заготовки в патроне или путем зажима в центрах.

- Надежная фиксация резца благодаря конструкции держателя.

- Высокоточные подшипники качения шпинделя гарантируют высокоточное позиционирование и вращение, не требуют регулировки в процессе эксплуатации.

- Высокая безопасность благодаря ряду элементов ограждения и блокировки. Экстренное отключение суппорта.

- Механизм передней бабки позволяет получить четыре ряда чисел оборота шпинделя.

- Выходной вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач. Это обеспечивает точное движение суппорта от ходового вала или ходового винта в зависимости от операции.

- Высокая точность операций благодаря наличию линейки с визирами для эффективной проверки продольного и поперечного перемещения режущего инструмента.

Основные технические характеристики станка 16К20 вы можете изучить в приведенной ниже таблице:

| Технические характеристики станка 16К20 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 – 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 – 2 420 |

| Число ступеней рабочих подач – продольных | 42 |

| Число ступеней рабочих подач – поперечных | 42 |

| Пределы рабочих подач – продольных, мм/об | 0.7 – 4,16 |

| Пределы рабочих подач – поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб – архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Конструкция станка обеспечивает высокую безопасность при эксплуатации, надежность, простоту и удобство обслуживания. Все это, наряду с низкой стоимостью, гарантирует его востребованность на российском рынке.