Ошибки при пайке полипропиленовых труб

Необходимо соблюдать рекомендации по сварке труб из полипропилена и выполнять все шаги инструкций.

Бракованные узлы в системах появляются из-за следующих ошибок:

- Не удаляется грязь и жировая пленка с поверхности соединяемых деталей.

- Обрезка трубных изделий проводится не под прямым углом.

- Конец трубы неплотно вставляется в фитинг.

- Не соблюдается временная выдержка при нагреве элементов на паяльнике.

- Армированный слой не полностью удаляется с изделий.

- Корректировка деталей проводится дольше указанного времени.

На качественных материалах может быть не виден внешний дефект при перегреве, но внутри все равно возникает деформация. Она приводит к уменьшению сечения.

Поэтому при эксплуатации инженерной коммуникации снижается пропускная способность сети. Сужение прохода также становится причиной более быстрого засорения. Это тоже блокирует движение воды.

Если срез выполнен не под прямым углом, трубные изделия стыкуются в скошенной плоскости. В результате у элементов нарушается соосность. Она особенно становится заметной при монтаже длинных участков.

В итоге нередко приходится выполнять демонтаж и проводить весь процесс заново. При нарушенной соосности изделия трудно проложить в штробах.

Обязательно поверхности обезжирить перед пайкой. В противном случае появляются так называемые островки отторжения. На таких участках плохо осуществляется или совсем не происходит полифузное сваривание.

Эта ошибка позволит начать эксплуатировать инженерную коммуникацию, но через некоторый временной промежуток появится течь. Она также нередко возникает при неправильно выставленной температуре паяльника.

Если происходит недостаточное удаление армирующего слоя, остаточная фольга из алюминия способствует возникновению не проваренных участков. В таких зонах чаще всего появляются протечки.

Грубой ошибкой является прокручивание деталей. Такое действие не позволяет получить однородную структуру по всей окружности стыка. Выполненное соединение не будет полноценным, потому что разрушится при повышении давления в системе.

Почему полипропилен для сварки лучше, чем металл

Разнообразные колена и фитинги, а также профильные и круглые отводы из полипропилена пользуются заслуженной популярностью, поскольку:

- Образуют после правильно проведенной сварки монолитные детали, которые способны прослужить более пятидесяти лет.

- В процессе эксплуатации не снижают своей пропускной способности.

- Обладают очень высокой устойчивостью к различной бытовой химии.

- Стоимость таких изделий в несколько раз ниже стоимости аналогичной продукции, произведенной из металла.

Кроме того, если изделие подобрано правильно и сварка произведена качественно, то можно сказать, что полипропиленовые трубы во многих случаях являются просто идеальным элементом соответствующей системы в том числе и для отопления дома.

Способы состыковки ПЭ труб

Трубопроводы из полиэтилена монтируются двумя способами: при помощи фитингов и фланцев или нескольких видов сварки.

Соединение требует специальных фитингов (муфт и раструбов) и без них. Для труб с толщиной стенки меньше 4,5 (диаметры 50-110 мм) применяют сварку с помощью фитингов, для более крупных труб с более толстой стенкой допустима сварка встык и экструдерная.

Диффузионный

Диффузионный способ заключается в разогреве торцов до вязкотекучего состояния. Подготовленные торцы заготовок стыкуются и слегка сжимаются. Подвижные молекулы полимера под воздействием давления продвигаются в соединяемые части, перемешиваются, при охлаждении застывают в новом положении, образуют новые химические связи и обеспечивают надежное сцепление патрубков между собой.

Выделять какой-то способ сварки как диффузионный неправильно. По сути, любая сварка полиэтилена содержит в основе процесс диффузии разогретых молекул.

Раструбный метод

Не самый типичный способ. Имеется два варианта выполнения: с помощью раструбных труб и муфт. Сам метод напоминает сварку трубопроводов из полипропилена: раструб или муфты и заготовки разогревается с помощью паяльника со специальной насадкой. Затем заготовка вставляется в раструб другой трубы или муфту, фиксируется, прижимается и выдерживается. Время сварки – 20 секунд. Если используются муфты, то вторая труба впаивается в муфту аналогично. Стоимость муфт невелика, изделия с раструбом в магазинах встречаются нечасто. Соединение получается надежным и прочным, можно сварить небольшие диаметры.

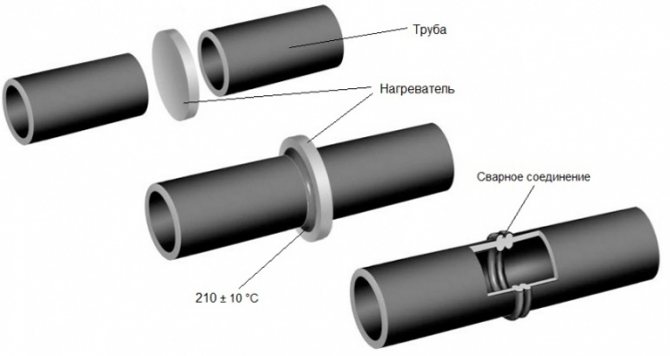

Сварка встык

Этот метод применим на трубах с толщиной стенки больше 4,5–5 мм и диаметром более 50 мм.

Перед проведением работ отрезают полиэтиленовую трубу строго перпендикулярно и тщательно зачищают торцы. Затем закрепляют трубу в аппарате для сварки и тщательно центруют. Между торцами труб для нагрева вводят нагреватель, трубы прижимают к нему и прогревают до размягчения торцов. Затем быстро убирают нагреватель, торцы сжимают таким образом, чтобы образовался небольшой кольцевой наплыв в месте стыка – грат. Охлаждают стык, затем убирают станок. Работа имеет свои тонкости, для нее необходимы два человека.

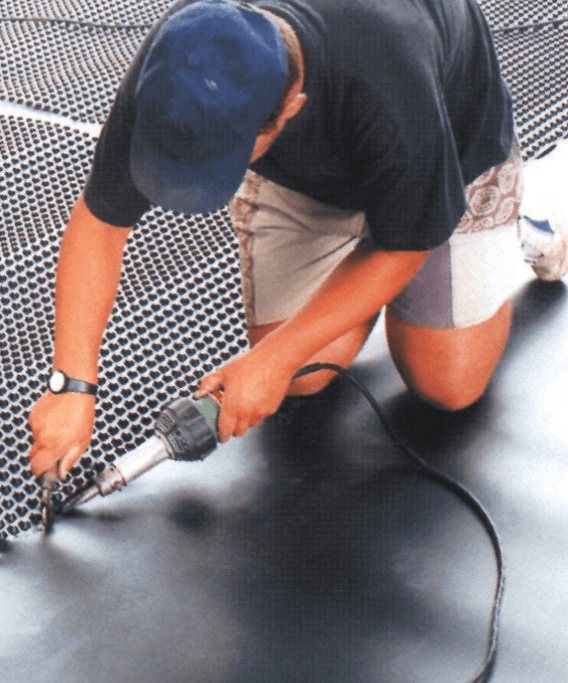

Сварка экструдером

Экструзионная – сварка при помощи небольшого аппарата, из которого под давлением выдавливается расплавленный полиэтилен. Сырье в виде стержней или гранул загружается в экструдер. Экструзия применяется на напорных коммуникациях с толщиной стенки более 6 мм, но им можно залатать и безнапорные канализационные трубопроводы с более тонкой стенкой. Место соединения разогревается потоком горячего воздуха. Желательно на торцах снимать фаску.

Качество шва получается очень высоким. Достоинство метода в том, что можно заварить уже проложенную полиэтиленовую трубу, не демонтируя трубопровод.

Сварка электромуфтовая

Это самый надежный, удобный и универсальный метод соединения. Его можно применять даже в труднодоступных местах. Но, к сожалению, он и самый дорогой – электросварные фитинги недешевы, сварочный аппарат также стоит немало. Сварка с помощью терморезисторных муфт применяется от небольших до самых больших диаметров полиэтиленовых трубопроводов.

При терморезисторной сварке полиэтиленовые заготовки обрезаются строго перпендикулярно, тщательно зачищаются от заусенцев и пыли, вставляются в муфту, центруются с помощью специальных приспособлений. В муфте имеется нагревательный элемент. Он подключается к специальному сварочному аппарату, подается ток, элемент разогревает муфту и торцы труб, и они свариваются.

При этом виде сварки крайне важно сохранить неподвижность соединения до полного остывания

Какой способ лучше

До выбора лучшего способа соединения необходимо определить, какой из них применим в конкретном случае в зависимости от диаметра трубопровода.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Рекомендуем! Сварка швов в различных пространственных положениях

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Трубы и вспомогательные элементы для сборки

Основным параметром при выборе трубы, определяющим возможность ее применения для конкретных целей, является величина номинального давления. Этот показатель обозначается двумя буквенными символами «PN» и двумя цифровыми:

- PN10. Система, смонтированная из такого типа ПП-труб, рассчитана на давление до 10 атмосфер при температуре потока до 45°С. Трубопровод может использоваться только для холодной водоподачи.

- PN16. Символы указывают на возможность применения трубы для холодных водопроводов при подаче воды температурой не выше 60°С под давлением до 16 атмосфер.

- PN20. Трубы с этой маркировкой рассчитаны на подачу воды, нагретой до 95°С, при давлении в системе до 20 атмосфер. Предназначены для организации горячего водоснабжения, но не подходят для отопления по причине деформирования в напорных отопительных системах.

- PN25. ПП-изделия способны выдержать давление до 25 атмосфер, предназначены для устройства напорных систем отопления. Трубы PN25, армированные фольгой из алюминия или капроновым волокном, отличаются прочностью и низкими теплопотерями.

Особенностью ПП-труб является высокая жесткость, потому в процессе сборки их изгиб невозможен. При прокладке коммуникаций необходимо применение различных фурнитурных элементов – фитингов:

- для разветвления основного потока – тройников или крестовин;

- для изменения направления магистрали – отводов;

- для состыковки труб – муфт.

Сварка нагретым газом

При сварке газом все тепло идет от нагретого газа, который уже передает его, выходя из сопла аппаратов и термофенов самых разных конструкций. При этом, в качестве теплоносителя выступает, как правило: аргон, углекислый газ, азот и, конечно же, воздух. Выбор газа зависит именно от свойств пластика, который будет подвергаться сварке. Например, некоторые виды пластиков сильно подвержены действию кислорода, и поэтому более качественные швы получаются при выборе газа, наподобие аргона.

Технология сварки пластиков газом предусматривает два варианта: при использовании присадочного материала и без его использования. Когда используется пруток, его диаметр, обычно, составляет 2 – 6 мм. Присадку обязательно изготавливают из того материала, который планируется сваривать. В некоторых случаях, в пруток добавляют специальные пластификаторы, повышающие качество сварки.

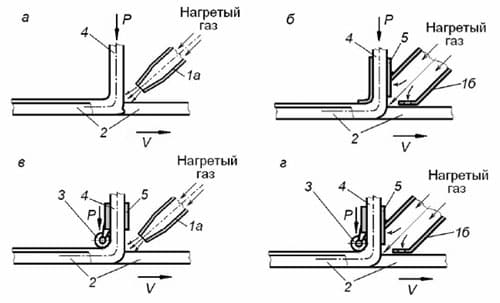

На схеме показаны: а — сварка без насадок, б — сварка с насадкой для твердых термопластов, в — сварка с насадкой для мягких термопластов, г — сварка с насадкой для твердых и мягких термопластов. 1а — стандартное сопло, 1б — производительное сопло, 2 — основной материал, 3 — прижимной ролик, 4 — присадочный пруток, 5 — направляющий канал, P — направление давления на присадочный материал, V — направление сварки.

К основным технологическим параметрам сварки газом с использованием прутка относятся:

- Расход и уровень температуры газа

- Используемые материалы и размеры сечения прутка

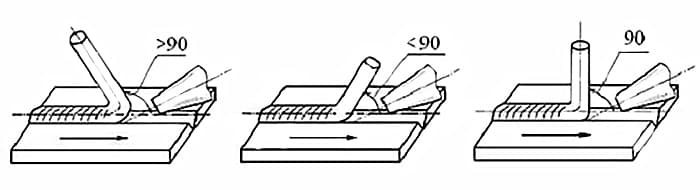

- Угол наклона подаваемого прутка

- Усилие прижима присадки

- Угол нагревающего аппарата к плоскости детали

- Скорость производимых сварочных работ

Температура газа на выходе не должна превышать на 50 – 100 градусов Цельсия выше, чем температура вязкотекучести полимера. Расстояние между соплом и материалом должно быть 5 – 8 мм и удерживаться статично, на протяжении всего процесса сварки.

При угле наклона прутка свыше 90 градусов, материал положенный в шов будет удлиняться и может повредиться при охлаждении. При угле менее 90 градусов пруток будет нагреваться быстрее полимерного материала, при этом увеличится расход прутка, а в шве возникнет внутреннее напряжение. Прочность подобного шва может уменьшаться.

Угол наклона оси горелки к плоскости изделий составляет 55-65 градусов, а затем уменьшается до 45 градусов. При этом струя газа направлена на основной материал, т.к. его масса свыше массы прутка. Скорость сварки может сильно колебаться и доходить вплоть до 15 м/ч.

Подготовительные работы

Просмотрев на видео несложную технологию пайки враструб, можно начинать практические мероприятия. На начальном этапе работы, рекомендуют визуально проверить трубные материалы на предмет присутствия дефектов или повреждений.

Если все в порядке, то сечение трубного сортамента нужно сверить с диаметром фитингов. Они должны точно отвечать друг другу.

Затем трубопрокат необходимо нарезать по нужным размерам. Разрез трубных изделий выполнять следует строго перпендикулярно. На армированных видах посредством шейвера зачищают поверхности. Далее с армированным материалом работают так же, как и с не армированным.

После разреза заготовки места будущего стыка нужно обработать, и избавиться от заусениц. Это можно сделать ножом.

Сборка элементов без применения пайки

Применение компрессионных фитингов и современных клеевых составов дает возможность выполнять монтаж полипропиленовых труб качественно, быстро и при минимальных материальных вложениях.

Вариант #1 — установка компрессионного фитинга

Для реализации этого способа соединения потребуется приобретение компрессионных фитингов и задействование обжимного ключа.

Компрессионные фитинги оснащены уплотнительными зажимными кольцами, выполняющих роль демпферов при возникновении ударных импульсных нагрузок (в отличие от простых накидных гаек)

Монтаж компрессионного фитинга включает три основных этапа:

- На обрезанный под прямым углом и зачищенный от заусениц конец трубы надевают синюю гайку. При размещении обжимного кольца белого цвета ему необходимо придать такое положение, при котором утолщенная часть была направлена к хвостовой части трубы.

- Трубу вставляют в фитинг до упора, продвигая на максимум зажимное кольцо.

- Закручивают синюю гайку, «наживляя» ее сначала вручную, а затем дожимая с помощью ключа.

Для сборки компрессионных фитингов не требуется наличия специальных знаний и навыков. Изделия поставляются в продажу полностью готовыми к монтажу. Их установку можно выполнять при любых температурных условиях.

Вариант #2 — склеивание элементов

Клеевой способ применяют для сборки водопровода, по которому планируется транспортировать только холодную воду. Чтобы применить метод «холодной» сварки, потребуется задействовать «агрессивный» клеевой состав типа LN-915.

Клей способен растворять поверхности состыковываемых деталей на одну треть, создавая тем самым условия для холодной диффузионной сварки

Чтобы защитить кожу рук от случайного попадания состава и «разъедания» его действующими компонентами, манипуляции по склеиванию лучше выполнять в защитных перчатках.

Последовательность действий при склеивании изделий:

- Проверяют соответствие углов среза состыковываемых участков и помечают карандашом места для склеивания.

- Зачищают и обезжиривают подлежащие соединению концы труб.

- На торцы труб и область раструбов фитингов равномерным слоем наносят клеящий состав.

- Отрезы трубы вставляют в отверстия фитинга, ориентируясь на сделанные карандашом отметки. Конструкцию выдерживают в зафиксированном положении в течение трех минут, после чего салфеткой удаляют излишки составов.

- Соединенные элементы выкладывают на ровную поверхность и оставляют на 5-6 часов до полного высыхания.

Запускать воду для проверки качества склеивания можно лишь через сутки после завершения монтажа.

При реализации этой технологии монтажа ПП труб важно соблюдать два основных условия: температурный и влажностный режим. Все работы нужно выполнять при температуре воздуха от +5, +35 °С

Осуществляя склеивание в условиях жаркой погоды, работу следует выполнять максимально оперативно с тем, чтобы клей не успел высохнуть до завершения монтажа.

Выполнение сварочных работ

Сварка полипропиленовых труб не представляет особой сложности и не требует наличия у исполнителя работ специального образования. Для того чтобы обеспечить прочность и надежную герметизацию сварочного соединения достаточно соблюдать строгую последовательность действий по регламенту.

Подготовительные работы

К подготовительным работам, выполняемым до начала сварки деталей, относят следующие действия:

- разработка схемы трубопровода;

- определение мест крепления труб и фитинга к стенам;

- пробивка в стенах отверстий при необходимости;

- разметка и нарезка участков трубы согласно схеме и натурным замерам;

- перед окончательной сваркой трубопровода, все его элементы нужно разложить на столе или полу в порядке, повторяющем схему соединения во избежание сборки конструкции в неправильной последовательности и порчи материала;

- в случае наличия в конструкциях труб алюминиевой фольги необходимо при помощи торцевателя произвести ее зачистку на концах свариваемых деталей для предотвращения контакта армирующего элемента с водой;

- на концах свариваемых элементов труб при помощи маркера нужно отметить глубину вхождения в фитинг. Предварительные замеры глубины фитинговых деталей выполняются штангенциркулем. Разметка позволяет четко контролировать погружение участка трубы в гильзу насадки при разогреве деталей паяльником.

Кроме перечисленных выше мероприятий до начала сварки рекомендуется произвести обезжиривание соединяемых деталей. Обезжиривание производится ватным тампоном, смоченным спиртом. Обработка внутренних поверхностей фитинга и наружных концов трубы обеспечит более качественное сваривание элементов трубопровода.

Разогрев паяльника до рабочей температуры

В зависимости от вида и диаметра полипропиленовых труб рабочая температура насадки будет отличаться. Сварка полипропиленовых труб с алюминиевым армированием производится при температуре поверхности насадок 260-300 градусов.

Для того чтобы паяльник для сварки полипропиленовых труб набрал рабочую температуру необходимо установить терморегулятор в соответствующее положение и включить его в сеть.

На готовность аппарата к работе укажет переключение сигнальной подсветки. В зависимости от типа паяльника способы сигнального оповещения могут отличаться, поэтому до начала выполнения работ необходимо внимательно ознакомиться с инструкцией по эксплуатации аппарата.

Нагрев элементов трубопровода

Для выполнения соединения деталей трубопровода согласно запроектированной схеме необходимо выполнить их тщательный разогрев при помощи насадок соответствующего диаметра. Нагреву одновременно подвергаются и труба и фитинг. Элементы фитинга насаживаются на дорн насадки, а труба вставляется в гильзу.

Вхождение элементов трубопровода в гильзу аппарата для сварки происходит под воздействием небольшого физического усилия. Глубина вхождения трубы в гильзу должна соответствовать ранее выполненным замерам соответствующего фитинга. Время нагрева свариваемых деталей зависит от их диаметра и обычно составляет от 8 до 16 секунд.

Соединение элементов трубопровода

Соединение деталей полипропиленовых труб и фитинга должно производиться по возможности быстро во избежание температурных потерь разогретого материала. Стыковка элементов выполняется одним ровным поступательным движением. Вращение фитинга и труб во время их соединения не допускается.

Соединенная конструкция участка трубопровода должна быть надежно зафиксирована до набора полимерным материалом прочности. В зависимости от диаметра трубопровода время схватывания может составлять от 10 до 20 секунд. В некоторых случаях требуется выдержать сваренные детали в зафиксированном состоянии до момента их охлаждения.

После выполнения сварки и остывания материала узлы соединения можно зачистить от наплывов пластика. Обработка производится с целью придания сваренной конструкции аккуратного и эстетичного внешнего вида. Иногда чрезмерные наплывы полимерного материала могут препятствовать надежной посадке участков трубопровода в крепежные клипсы.

Доступно объясняет, как выполняется сварка полипропиленовых труб видео ниже:

Технологии для сварки полипропилена

- сварка экструдером,

- сварка листового полипропилена феном,

- соединение полифузным методом (на подобие контактной сварки).

Рассмотрим подробно каждую из технологий.

Первый вид сварки основан на том, что используется специальный аппарат – ручной экструдер для соединения деталей. Прибор небольшой по размеру и в комплектацию его входят разноразмерные насадки.

Он хорошо подходит для соединения объемных деталей, которые имеют достаточно сложное строение. Например, сварка мембранной кровли очень часто осуществляется при помощи этого аппарата. Также он успешно применяется как аппарат для сварки пвх труб.

Чаще всего экструдер, использующийся для сварки полипропилена снабжен механизмом, отвечающим за подачу воздуха, посредством которого пластмасса в участке сварки нагревается и становится мягче.

Технология сварки полипропилена экструзионным способом должна производиться с обязательным условием: в зоне шва надо использовать добавочное вещество, в качестве которого обычно выступает полипропиленовая проволока. Горячий воздух нагревает поверхности деталей, подвергающихся сварке до вязкого состояния. Присадка, которая проходит через экструдер также становится горячей и перемешивается с основой до получения однородного вещества. Такой метод позволяет соединять очень толстые детали, например сварка мембранной кровли,а также материалы, толщина которых небольшая. Поэтому сварка листового полиэтилена также очень часто производятся по такой технологии.

Читать также: Что такое передняя бабка токарного станка

сварка кровли экструдером

Следующий метод – сварка листового полипропилена феном. Важная и неотъемлемая составляющая выполнения этой технологии – поток нагретого воздуха (170°C-180°C).

строительный фен

Этот способ нашел свое применении в скреплении деталей, толщина материала которых не превышает показатель в 20 мм. Такие показатели характерны для полиэтиленовых листов. В связи с этим, становится понятно, что шов, образующийся в конечном итоге, не будет очень прочным. Поэтому сварка полипропиленовых листов с помощью фена может применяться только в том случае, если соединяемые детали – небольшие по размеру и которые в последующем использовании не будут подвергаться сильным нагрузкам.

Основное оборудование для полифузной сварки полипропилена – это специальные сварочные подвижные столы. На станок кладутся два листа, затем специальным прижимным устройством они хорошо фиксируются. Человек, выполняющий работу должен задать показатели толщины и длины элементов, которые будут свариваться. Далее концы листов плотно прижимаются к нагревательному элементу, когда достигается нужный температурный режим, этот нагревательный элемент выходит из зоны сварки, а раздвижные столы прижимают детали. В итоге получается очень надежный и качественный шов, который по своим техническим и эксплуатационным характеристикам является лучшим из получаемых другими методами.

Сварочное оборудование и присадочные материалы

Для соединения полипропиленовых листов используют три сварочные технологии:

- Полифузионный монтаж – аналог контактной сварки.

- Монтаж с помощью экструдера.

- Монтаж с помощью строительного фена (воздушного пистолета).

И каждый вариант реализации техпроцесса предполагает использование особого комплекта оборудования.

Так, полифузионный монтаж реализуется с помощью особого аппарата, нагревающего и сдавливающего торцы заготовок. Причем температура сварки в данном случае не превышает 270 градусов, а сживающее усилие не превышает нескольких килограмм на квадратный сантиметр. Однако с помощью полифузионного станка можно получить и торцевое, и угловое сопряжение, гарантирующее высокую прочность и герметичность.

Экструдер работает по схеме сварочного полуавтомата. То есть, в разогретую зону сварки подается присадочная проволока, которая плавится при той же температуре в 270 градусов Цельсия. После остывания разогретых кромок и расплавленной проволоки образуется шов, соединяющий заготовки.

В последнем случае аппарат для сварки полипропилена, по сути, отсутствует. Его заменяют строительным феном. С помощью этого инструмента можно прогреть до 270 градусов и проволоку, и стыкуемые кромки. То есть, «воздушный пистолет» используется по схеме «газовой» сварки, играя роль горелки.

Присадочные материалы используются только в паре с экструдером или строительным феном. В данном случае роль присадки играет полипропиленовая проволока диаметром от 1 до 6 миллиметров. Причем проволока может быть и круглой и треугольной (в сечении).

Сварка полипропилена листового: как это делается

Сам процесс сварки экструдером полипропиленовых листов выглядит следующим образом:

- В самом начале нужно подготовить инструмент, присадочный материал и помещение. Инструмент подключается к розетке бытовой электросети, присадочная проволока вставляется в держак экструдера, а помещение очищается от строительной пыли.

- Далее следует заняться подготовкой стыкуемых кромок. Для этого листы укладывают на сварочный стол или любую другую ровную поверхность, а их кромки зачищаются мелкозернистой наждачной бумагой. Ведь шершавая поверхность обладает лучшими адгезионными свойствами, чем абсолютно гладкий лист.

- После подготовки кромок можно заняться свариванием, предварительно прогрев головку экструдера. Сам процесс похож на технологию сваривания плавким электродом. То есть, сварщик перемещает головку экструдера вдоль шва, заполняя стык расплавленным присадочным материалом. Подача проволоки в сварочную ванну регулируется автоматически или вручную.

Спустя 5-7 минут, от момента введения расплавленной проволоки в шов, сваренные листы можно использовать по назначению.