Конструкция

Внешний вид аппарата напоминает собой пистолет с ручкой. Внутри ручки расположен приводной электродвигатель. Такая конструкция является компактной. Устройство экструдера условно можно разделить на две части. Первая из них представляет собой нагревать с большой мощностью, функция которого заключается в расплавлении соединяемого пластика. Удобство при работе обеспечивает наличие реле температуры.

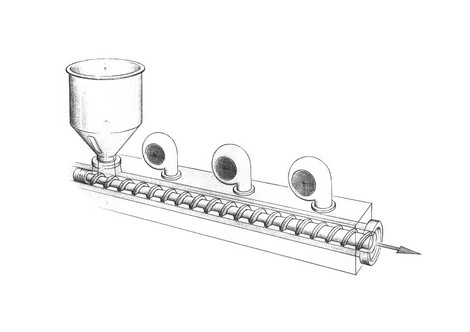

Другая часть — это выдавливающее устройство. Оно снабжено шнековым механизмом, с помощью которого через насадку в виде сопла расплав подается на место сварки.

В конструкцию входят следующие элементы:

- Электропривод. В качестве него используется трансформатор большой мощности.

- Нагреватель с вентилятором. При подключении к электросети образуется горячий воздух, поток которого приводит к размягчению соединяемых деталей.

- Камера подачи материала. Имеет форму полой внутри трубы. По центру расположен шнековый винт, функция которого заключается в измельчении подаваемого внутрь пластика и продвижении его к выходу.

- Экструзионная камера. Место скопления измельченного и расплавленного материала, который под действием давления выходит из отверстия, расположенного в конечной части камеры.

- ТЭН. Этот элемент предназначен для создания своеобразной нагревательной рубашки вокруг обеих камер, что гарантирует нагрев пластика и его расплавление.

- Сварочный башмак. Представляет собой насадку, надеваемую на сопло экструзионной камеры, благодаря чему расплавленная масса обретает определенную форму.

- Блок регулировок. В блоке расположены органы управления, с помощью которых может осуществляться изменение параметров режима сварки, в том числе скорость, с которой происходит вращение шнека.

Питание прибора осуществляется от электросети.

Использование

Экструдер зерновых работает за счет того, что в частицах зерна, находящихся в камере закрытого типа, при нагревании происходит нарастание внутреннего давления за счет испарений влаги. Из-за мгновенной разгерметизации камеры происходит расширение паровоздушной смеси, что приводит к увеличению объема зерновых частиц.

В комбикормовой промышленности чаще всего используются одношнековые механизмы с постоянным шагом и цилиндрической формой шнека. Производство экструдеров такой конструкции использует набор шнеков, а между ними в четко определенной последовательности находится несколько подпорных шайб, а шнеки и шайбы на шпильке закрепляются при помощи болта с конусной головкой. Кожух рабочей части изнутри оснащается несколькими продольными каналами, которые гарантируют, что продукт не будет перекручиваться во время перемещения. На выходе кожуха имеется обычная конусная гайка, снабженная отверстием. Регулирование зазора между конусами болта крепления шнеков с выходной гайкой позволяет регулировать температуру продукта. Так устроен экструдер. Что это такое, вам уже понятно, теперь осталось разобраться с иными моментами.

Системы темперирования экструдеров

По способу поддержания температуры в цилиндре различают экструдеры с паровым, масляным и электрическим обогревом; с водяным и воздушным охлаждением.

Для предотвращения преждевременной пластификации гранулята и налипания его на стенки загрузочной воронки и шнека зона загрузки экструдера снабжается охлаждающей «рубашкой». В качестве теплоносителя используется либо деминерализованная вода, либо масло (применяется в экструдерах, предназначенных, например, для переработки полиамидов или сополимеров этилена и винилового спирта, когда требуется поддерживать температуру загрузочной зоны более 100 °С). Поддержание температуры в загрузочной зоне на заданном уровне обеспечивает стабильность процесса подачи и дальнейшей переработки полимеров.

Для охлаждения масла в системе смазки привода экструдера используется деминерализованная вода.

При переработке полимеров наиболее часто используются экструдеры с электрообогревом, разделенным по длине экструдера на несколько (5−10) независимых друг от друга температурных зон с индивидуальной термоизоляцией. Обычно для нагрева цилиндра экструдера используют электрические нагреватели – контактные или инфракрасные. Контактные электронагреватели могут быть патронного или ленточного типа. Индивидуально заданные для каждой зоны нагрева температурные режимы автоматически контролируются термоэлектрическими преобразователями и регистрируются приборами со световой или звуковой сигнализацией при понижении ниже нижнего и повышении выше верхнего заданного предела.

В экструдере два основных источника энергии – механическая энергия вращающегося шнека, превращенная в тепло, и

тепло от нагревателей, причем около 80−90 % общей теплоты обеспечивается вращающимся шнеком. Высокая температура при перегреве расплава в зоне плавления может вызвать термическую деструкцию полимера. Зоны нагрева в экструдерах, как правило, имеют дополнительную функцию принудительного охлаждения, которое необходимо из-за саморазогрева полимеров под действием сдвиговых деформаций в расплавляемом материале, продвигаемом в переднюю часть цилиндра при вращении шнека. Эту функцию выполняют либо воздушные вентиляторы, либо водоохлаждаемые «рубашки» цилиндра.

В систему водяного темперирования входят: насос, теплообменник-охладитель, расширительная емкость, фильтр в контуре умягченной воды, фильтр на трубопроводе подачи охлаждающей воды в теплообменник-охладитель, контрольно-измерительные приборы, подающий и обратный трубопроводы умягченной воды с электромагнитными клапанами для каждой обогреваемой зоны экструдера. Умягченная вода циркулирует по замкнутому контуру (зона экструдера – фильтр – теплообменник-охладитель – насос – зона экструдера). Для подпитки контура умягченной водой служит расширительная емкость. Охлаждение умягченной воды после экструдера производится в теплообменнике-охладителе, в который летом подается вода охлажденная, зимой – вода речная фильтрованная.

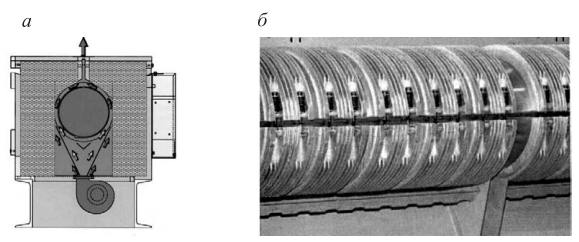

В экструдерах нового типа серий Е10 и Е11 фирмы Oerlikon Ваrmag зоны нагрева могут быть оснащены охлаждающими вентиляторами, что в сочетании с ленточными алюминиевыми нагревателями обеспечивает поддержание температуры расплава высоковязкого ПЭТ или ПА на заданном уровне даже при максимальной производительности экструдера (рис. 39).

Рис. 39. Воздушное охлаждение (а) и ленточные нагреватели (б) экструдера

РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР: СХЕМА РАБОТЫ

Перед тем, как соединять элементы, их нужно нагреть. В корпус сварочного экструдера для этой цели может быть встроен термофен. Он нужен для того, чтобы пластиковые детали нагрелись потоком воздуха перед тем, как на них подастся присадочный материал.

Нагретая воздушная масса может идти не только от термофена, но и от компрессорной установки или организационной пневмосети. Присадочная проволока нагревается благодаря электрическим нагревателям, встроенным по кругу экструзионного отделения.

Последний подходит к зоне сварки сквозь башмак в состоянии своеобразной лавы.

Ручной сварочный экструдерный аппарат используют в основном для пайки полиэтилена с низким давлением, полипропиленовых деталей и остальных типов термических пластмасс из первой группы.

У них температура плавления и температура разрушения рознятся на 50 градусов Цельсия. Это уменьшает беспокойство по поводу деструкции, так как даже перенапряжение на 35-45 градусов не повреждает итоговое соединение.

Вторая группа термических пластмасс включает поливинилиденфторид и поливинилхлорид

Они плавятся и разрушаются с очень маленькой температурной разницей, поэтому тут важно жёстко контролировать терморежим сварки

При работе с элементами из этих материалов, экструдер должен долго работать в ожидающем режиме или не выключатся долгое время.

Коронарная обработка полимеров

Химически инертные поверхности полимерных изделий, изготовленных методом экструзии, обычно не образуют прочных связей с печатными красками. Когда чернила, клей или красители наносятся на непористые поверхности, жидкость не впитывается, а собирается в капли и сразу же стекает.

Для производства печатной упаковки или рекламной упаковки экструзионные линии оснащены специальной обработкой коронным разрядом для улучшения адгезивных свойств пленки. Поверхностная энергия пленок, обработанных коронным разрядом, увеличивается и составляет 7-10 дин/см выше поверхностного натяжения жидкой среды. В результате микротравления гладкие поверхности с активной структурой хорошо смачиваются и готовы к окрашиванию, склеиванию, флексопечати, нанесению узоров и другим видам обработки.

Ручной сварочный экструдер: схема работы

Одним из главных правил экструзионной сварки является необходимость нагрева обоих соединяемых поверхностей. Для этого используется нагретый воздух. Он может исходить из специального термофена, который уже встроен в сварочный аппарат, а также он может исходить от других носителей (например, от пневмосети в организации).

В процессе сварки экструдером всегда нужно помнить о чистоте кромок. Правильным считается обезжиривать и удалять частицы грязи и иных ненужных материалов с кромок не дольше, чем за 15-20 минут до начала экструзии. Почти все виды термопластов окисляются при воздействии с воздухом, поэтому это правило нужно строго соблюдать.

В качестве будущего расплавленного материала (присадочный материал) используются специальные гранулы. Считается, что лучше использовать гранулы, аналогичные свариваемым поверхностям. Имеется в виду по химическому составу материалов, показателям их текучести, плотности. В случае, если какой-либо из показателей соединяемых поверхностей отличается, присадочный материал должен быть выбран среднего значения.

Гранулы помещаются в сварочный экструдер и там нагреваются до необходимой температуры, под воздействием которой он станет вязким. Нагревается материал с помощью специальных термоэлементов вокруг экструзионной камеры.

Ручной экструдер может быть следующих видов: шнековый и безшнековый (или плунжерного типа). Более распространены шнековые. Шнековый аппарат отличен тем, что присадочный материал в шнековой камере расплавляется и выдавливается наружу с помощью шнека через сварочный башмак в сварочную зону. В плунжерных аппаратах вместо шнека используется пока еще твердая часть прутка. Она и выдавливает уже расплавленную часть наружу.

Шнековый экструдер

Объектом сварки служат внахлест расположенные листы полиэтилена, канавки и полипропиленовые углы. Они могут находится на абсолютно любых пропиленовых изделиях: детских горках, различных емкостях, например, бочках, и многих других. Иногда, но гораздо реже, экструзионная сварка применяются для соединения ПВХ изделий (там есть свои нюасны по прочности).

Экструзионная сварка применяется чаще для ПНД, полипропилена, иных термопластов первой группы. У этих материалов разница между расплавленным состоянием и состоянием термодеструкции около 50°. Незначительный перегрев на 30-40° не приведет материал в негодность. К термопластам 2-й группы относятся ПВДФ и ПВХ. У них разница вышеуказанных температур незначительная, то есть нужно строго соблюдать требования по температурному режиму в области нагрева.

Следует отметить, что конструкция сварочного экструдера для полипропилена достаточно проста и состоит из небольшого количества элементов. Многие люди, сварщики и не только, практикуют создание ручного сварочного экструдера своими руками. Для этого необходимо найти все необходимые детали, среди которых самые необходимые – это двигатель (не менее 4 киловатт), рама (каркас экструдера) и то, что вы будете использовать в качестве шнекового гранулятора. На многих форумах сварщики полагают, что найти нужный двигатель – это уже выполнение 50% работы.

Таким образом, для сварки полипропилена вам не понадобится ничего сложного и особенного. При соблюдении всех необходимых правил и обладая нужной информацией, вы сможете с легкостью освоить область экструзионной сварки полимеров и получите долговечное и прочное соединение.

Особенности аппарата

Несмотря на общий для всех сварочных экструдеров принцип работы, они могут иметь некоторые отличия. Параметры устройств обусловливают их сферу применения.

Мощность

Один из главных параметров в любом инструменте. Определяет как работу привода шнекового винта, осуществляющего измельчение и подачу пластика, так и работу нагревательного элемента. Непосредственно от мощности зависит производительность экструдера, то есть насколько быстро он может работать с максимальной длиной сварочного шва. Как и любой предмет с электрическим нагревом, ручной экструдер должен иметь довольно большую мощность для комфортной и быстрой работы. У большинства представленных на рынке устройств она находится в пределах от 1600 до 3600 Ватт. Чем больше этот параметр, тем больше пластика он может расплавить и подать через башмак на свариваемые заготовки.

Толщина соединяемых изделий

Определяет, с какими заготовками может допускается работа аппарата. Линейно зависит от мощности — чем она выше, тем толще можно брать детали на сварку. Параметр актуален для производства и ремонта, так как далеко не у всех есть необходимость производить сварку толстых листов. Нижний порог обычно начинается от 1,5 мм. Соединить можно и более тонкие листы, однако в этом случае заготовка может деформироваться под влиянием мощного разогрева. Верхний предел у мощных устройств может достигать 40 мм. При большей толщине прочность сварочного шва резко падает, так как прогреть и расплавить такую заготовку на всю глубину уже проблематично.

Диаметр прутка

Для моделей с подачей именно пластикового стержня вводится параметр допустимого диаметра. У профессиональных моделей он составляет 5 — 6 мм, в противном случае обеспечить необходимую производительность килограмм пластика в час не удастся. Компактные модели для меньшей толщины изделий и пруток используют 3 мм.

Тип подаваемого материала

Для работы экструдерам требуется непрерывная подача материала, который аппарат в расплавленном состоянии выдавливает на заготовки. Материал может быть в двух вариантах исполнения — пластиковый присадочный пруток либо гранулят.

Первый вариант оказался удобнее и получил значительно большее распространение, чем второй по нескольким причинам:

- Пруток, смотанный в бухты, удобнее транспортировать. В случае повреждения транспортировочной упаковки материал не получает критических повреждений. А вот гранулят при разрыве мешка высыпался, и никто его уже не собирал.

- Пруток, заведённый в приёмную камеру, может подаваться до тех пор, пока не размотается бухта. Нужно лишь слегка высвобождать несколько витков для последующей работы. Гранулят засыпается в специальный бункер. Для того, чтобы заполнить, его нужно снять. Бункер открытого типа неудобен в работе, материал из него может высыпаться. Но даже в этом случае для снаряжения экструдера нужно либо оторваться от работы, либо иметь в штате помощника-ассистента.

Органы управления

Простые модели экструдеров оснащены всего лишь парой механических переключателей — рукояток с делениями. С помощью них можно отрегулировать температуру подаваемой пластиковой массы и скорость её подачи. Продвинутый профессиональный инструмент комплектуется электронными системами. Здесь за регулировку отвечает электронный блок, а информация выводится на жидкокристаллический дисплей. Как вишенка на торте — оснащённость датчиками окружающей температуры для минимизации перепада на выходе пластиковой массы.

Производительность

Поскольку далеко не все операторы могут напрямую безошибочно связать мощность и объём работы, который позволяет выполнить инструмент, вводится понятие производительности в единицу времени. Эта характеристика показывает, сколько расплавленной пластиковой массы может произвести аппарат в час. Соответственно, чем больше показатель, тем более пригоден прибор для профессионального использования при больших объёмах работы. Измеряется в килограммах в час, может варьироваться в пределах от 0,5 до 3 кг/ч. Вам приходилось работать ручным сварочным экструдером?

Было дело!Не довелось

Технология сварки

Главная особенность сводится к тому, что при сваривании не происходит изменений в химическом составе листов. Для этого применяется стыковочный материал, а также пруток для сварки, хотя процесс может обходиться и без него.

Основные процессы сводятся к трем пунктам:

- Нагрев соединяемых элементов до образования вязкой поверхности;

- Стыковка расплавленных частей механическим способом;

- Остывание деталей в фиксированном состоянии.

Для получения швов высокого качества необходимо соблюдение ряда условий:

- Температура внешней среды не менее 15°С;

- Соответствие присадок свариваемому полипропилену;

- Высокое качество свариваемых поверхностей;

- Правильный выбор инструмента и насадок для него.

Соэкструзия и коэкструзия.

Соэкструзия — это технология, использующаяся для получения многослойных пленок.

В качестве сырья может использоваться: полиэтилен низкой и высокой плотности, полипропилен, полиамидная пленка и др. полимеры. Гранулят этих пластических масс плавится в разных экструдерах, после чего соединяется и проходит через одну формовочную фильеру (головку). Для прочного склеивания нужно, чтобы молекулярная сетка полимеров была похожа по структуре. Но если нужно связать барьерный слой, например, EVOH и линейный полиэтилен, то потребуется специальные вяжущие сополимеры.

Соэкструзионные многослойные пленки используются для вакуумирования продуктов, как транспортная упаковка, с/х пленка (для мульчирования, пленка с эффектом антифог), упаковка фармацевтических препаратов.

По похожей технологии, которая получила название коэкструзия, изготавливают панели сайдинга и профиль ПВХ. Поливинилхлорид — основа профиля, занимает около 80% толщины панели, оставшиеся 20% — акрил. Как и в случае соэкструзии, используется работа двух коэкструдеров, где отдельно плавят ПВХ и акрил. Соединяются эти расплавы в щелевой филере, откуда выходят уже готовым спаянным изделием.

Виды устройств

По принципу действия различаются три основных типа экструдеров:

Шнековые установки. Подача сырья на формующий инструмент осуществляется с помощью шнека (винта Архимеда). По сути, аналогичный винт используется в обычных мясорубках. В экструдере он захватывает сырье, уплотняет и продавливает через формующий инструмент. Шнек может иметь разную длину в зависимости от перерабатываемого материала.По мере продвижения по спирали винта сырье прогревается до нужной температуры и гомогенизируется. Из него удаляются газы. Шнековый тип считается наиболее распространенным и используется в разных областях производства.

Плунжерные или поршневые установки. Они отличаются тем, что в камеру поступает четко дозированное количество материала, которое затем выдавливается поршнем через отверстие. Такая технология позволяет получать штучные изделия в непрерывном режиме с четко заданными размерами и формой.Широко применяются такие экструдеры при таблетировании изделий, в т. ч. для изготовления лекарственных таблеток. Могут использоваться для производства пластмассовых и резиновых изделий.

Плоскощелевые установки. В них выдавливание материала осуществляется через узкую щель, что позволяет получать пленки и рулонные изделия. Подача сырья на формующий инструмент может производиться шнеком, плунжером или иным способом

Важно после выхода из щели сформованное изделие быстро охладить для сохранения формы.

Шнековые экструдеры классифицируются по количеству рабочих органов и по некоторым важнейшим характеристикам. По количеству винтов выделяются такие разновидности:

- Одношнековые установки. Это наиболее распространенный вариант, когда переработка осуществляется одним винтом.

- Двухшнековая установка. В ряде случаев требуется тщательная гомогенизация сырья, а предыдущий вариант ее не обеспечивает. Часто такая необходимость возникает при работе с порошковым полуфабрикатом. В этом случае параллельно устанавливаются два шнека, находящиеся во взаимном зацеплении. Они могут вращаться в одном или противоположном направлении.

- Для обеспечения еще более тщательного перемешивания могут использоваться многошнековые установки (до четырех шнеков). К этой категории можно отнести и планетарные системы, когда вокруг основного шнека вращается несколько (до 12 штук) сателлитных винтов.

Помимо конструктивных особенностей, шнековые экструдеры могут отличаться по скорости вращения. Как правило, используется нормальный или стандартный вариант. Для повышения производительности применяются быстроходные шнеки.

Выполнение сварки

Если экструдерный аппарат не новый, и вы уже использовали его раньше, уберите из резервуара остатки присадки, которые вы применяли до этого.

Сделать это нужно, даже если вы использовали тот же материал, что и в этот раз. Если присадка нагреется еще раз, её прочность уменьшится.

Затем нужно снять блокировку с холодного пуска, разогреть устройство и подающие детали до температуры, при которой вы собираетесь работать, установить настройки производительности.

Во время того, как вы будете варить, поддерживайте необходимый наклон экструдера. Он будет зависеть от того, какой тип шва вы выбрали. Если вы проработали долго и нуждаетесь в перерыве, поместите сварочный аппарат на подставку для него.

Если пауза будет долгой, снизьте температуру аппарата примерно на 45 градусов. Нагрев присадки приостановится, но проблем с продолжением процесса не будет.

Как устроен экструдер?

Экструдеры одношнековые, производимые ООО «Полипром Кузнецк», имеют оптимальную компоновку: на единой раме смонтированы специальный вертикальный редуктор со встроенным упорным подшипником и асинхронный электродвигатель, расположенный под узлом пластикации и соединенный с редуктором упругой муфтой. Шнек вставляется непосредственно в выходной вал редуктора. Такая схема расположения элементов позволяет сократить размеры экструдера, что упрощает его транспортировку и обслуживание.

Электрошкаф с системой тепловой автоматики, приборами управления всей технологической линией и пультом оператора прикреплен так же к единой раме. Сосредоточение важнейших приборов в одном месте позволяет минимизировать количество обслуживающего персонала — для управления необходим всего один оператор (для обслуживания полноценной экструзионной линии кроме оператора необходимо наличие одного или двух подсобных рабочих, общее количество персонала зависит от назначения и мощности экструзионной линии).

Система тепловой автоматики включает в себя температурные зоны экструдера, а так же дополнительные зоны для управления нагревом головок или фильер. Для контроля и управления каждой зоной используется отдельный прибор тепловой автоматики. Это позволяет тонко регулировать температуру на каждом участке, что (при правильном использовании) благоприятно сказывается на качестве получаемого расплава.

Поверхности шнека и цилиндра пластикации насыщаются азотом, что придаёт им долговечность и коррозионную стойкость.

Экструдеры, предназначеные для работы в составе трубных и плёночных линий, оснащаются барьерными шнеками, обеспечивающими наивысшее качество расплава и отличную производительность.

Принцип действия барьерного шнека состоит в разделении твердого материала и расплава в зоне плавления. На данном участке шнек имеет дополнительный виток, который не касается стенки цилиндра. Таким образом, образуются два канала шнека: вначале — небольшого объема для расплава и значительного — для гранул, а в конце наоборот: большой объем — для расплава и небольшой — для нерасплавленного полимера. Через барьерный виток расплав из канала с гранулами перетекает в канал с расплавом.

Экструдеры, предназначенные для работы в составе линий для производства профиля из пластифицированного ПВХ, имеют увеличенный диаметр шнековой пары и уменьшенную частоту вращения шнека.