Плазменная резка – что это такое

Резка металла представляет собой технологический процесс разделения монолитного элемента на части. Для этого могут использоваться механический способ, то есть рубка или распиливание, гидроабразивный, где обработка производится за счет суспензии из воды и абразива, а также термический способ или нагрев. Под термической обработкой понимается газокислородная, лазерная и плазменная резка металла.

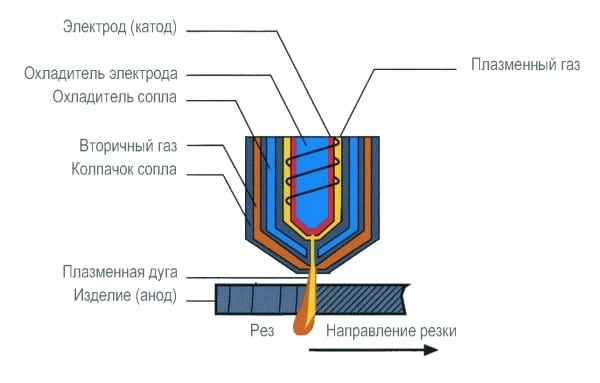

Что такое плазменная резка? Это технология обработки изделий из металла, при которой роль резака играет струя плазмы.

Плазма – это поток ионизированного газа, нагретого до температуры в несколько тысяч градусов. В таком потоке присутствуют отрицательно и положительно заряженные частицы. Ему присущи квазинейтральные свойства, то есть в бесконечно малом объеме суммарный заряд уравновешивается и оказывается равен нулю. Однако за счет наличия свободных радикалов плазма способна проводить электричество.

Благодаря сочетанию таких свойств плазмы, как высокая температура, способность проводить электричество и скорость потока, превышающая скорость звука, в XX веке удалось разработать устройство для плазменной резки.

Если говорить проще о том, как работает плазменная резка, то речь идет о нагреве металла струей плазмы при помощи плазмореза. Этот аппарат создает между соплом резака и обрабатываемым металлом электродугу, температура которой доходит до +5 000 °С. Однако эффективная обработка при таком нагреве невозможна. Чтобы добиться результата высокого качества, в рабочую зону дополнительно подается газ – именно он формирует плазму температурой до +30 000 °С.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Помимо того, что плазма очень горячая, она выходит из сопла со скоростью 1 500 м/с, за счет чего удается без труда резать металл. Стоит отметить, что подобная обработка отличается высокой точностью и аккуратностью, поэтому современная промышленность все чаще отдает ей предпочтение.

Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.

Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- У станка ЧПУ, созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни. При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости.

- Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами. Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации.

- Следует аккуратно подходить к выбору краски для устройства. Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

- У станка также должна быть система, удаляющая дым. При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать.

- Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать. Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность. Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

Плюсы и минусы плазменной резки

Чтобы определиться с достоинствами и недостатками плазмореза, нужно сравнить его работу с ближайшими конкурентами: лазерным, гидроабразивным и кислородно-газовым резаками. В результате сравнения можно отметить такие положительные параметры:

- способность резки листов до 50 мм толщиной;

- возможность обработки любых видов металлов: от чёрных до цветных;

- высокую точность реза;

- скорость работы до 7 м/мин.;

- мобильность приборов с ручным управлением;

- минимальное количество шлака и оплава.

Но вместе с тем, присутствуют и сложности, о которых следует знать:

- сами аппараты и расходники к ним стоят довольно дорого;

- конусность реза минимальна.

Виды станков для плазменной резки металла

Плазморезы с ЧПУ делятся по производительности, по техническим характеристикам и конструктивным особенностям.

- По способу размещения разрезаемого металла они делятся на портальные и консольные. Первые в своем составе имеют специальные устройства в виде стола, в который и закладывается заготовка. Последняя в них не движется и не скользит. Вторые – это оборудование без стола. Плазморез (плазмотрон) для ЧПУ навешивается на специальную консоль, которая и создает направление движения инструмента. Консольные станки в основном предназначаются для узорной резки.

- Сама установка плазменной резки металла может быть стационарной или передвижной.

- Управление станками может производиться фотоэлементами или электромагнитами. Но в любом случае применяется числовое программное управление.

- По типу обрабатываемых заготовок. То есть, есть станки, которые используются только для резки труб, другие используются для раскроя листового железа. Правда, консольные конструкции в данном случае считаются универсальным. Для них нет разницы, какой формы и размеров заготовка подлежит резке. Но для этого необходимо использовать различные программы.

- Что касается толщины реза, то станки с ЧПУ могут раскраивать не только толстые листы, но и несколько с небольшой толщиной. Это позволяет увеличить производительность агрегата.

Как показывает практика, простота работы станка для резки с ЧПУ очевидна. Главное – это квалификация оператора.

Необходимо отметить, что установка плазменной резки металла с ЧПУ ничем по принципу работы не отличается от ручной резки плазмой. То есть, все работает вот в такой последовательности.

- С помощью неплавящегося электрода воздух внутри резака нагревается до 20000-30000С.

- Далее в сопло резака подается сжатый воздух или газ.

- Разогрев воздуха делает его ионизированным. То есть, он становится проводником электрического тока.

- Этот нагретый воздух и есть плазма, которая легко разрезает металл любой прочности.

- Давление сжатого воздуха и температура электрода создают направленный поток плазмы, который не только режет заготовку, но и выдувает под действием своего давления расплавленный металл.

Единственное отличие ручной плазменной резки от станка – это программное обеспечение последнего, по которому и ведется точный раскрой. В ПО закладываются параметры разрезаемого металла (плотность, толщину), сложность узора. К тому же производители сегодня предлагают станки с несколькими резаками, что увеличивает производительность. Поэтому оборудование данного типа всегда пользовалось большой популярностью. Небольшие станки сегодня стали устанавливать даже в цехах малого бизнеса.

Приемы плазменного раскроя

Машины для плазменного раскроя с ЧПУ могут комплектоваться разным дополнительным функционалом и системами. Одной из самых полезных считается автоматический контроль высоты, так как зазор между соплом и обрабатываемым материалом оказывает влияние на скос кромок. При увеличении расстояния повышается и угол скоса, а при уменьшении – снижается срок службы электрода и сопла. Резка с поддержанием постоянной высоты положительно влияет на качество кромок и эксплуатационный ресурс расходных элементов.

Скорость перемещения плазмотрона в процессе работы должна обеспечивать угол отставания прорезания нижней кромки от верхней не более 3-5°.

При разработке управляющих программ технологу рекомендуется придерживаться следующих требований для обеспечения минимальных деформаций:

- Первоочередно вырезаются отверстия.

- Вырезание заготовок начинается от одной кромки, последовательно перемещаясь от одной детали к другой в направлении противоположной кромки.

- При разработке карт на резку комплекта заготовок используются совмещенные резы, при которых линия реза разрезает сразу 2 детали.

- Длинные заготовки располагаются ближе к кромке листа, от которой будет начинаться резка, а короткие – ближе к середине и противоположной кромке.

- Вырезание заготовок длиной более 3 м и шириной больше 0,5 м выполняется с угла, а начинается с длинной кромки.

- Детали, занимающие большую часть листа, вырезаются в первую очередь.

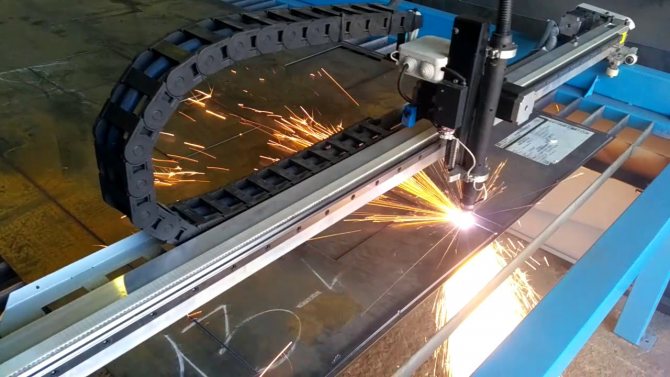

Фото 10. Процесс вырезания детали

Техника плазменной резки металла

Плазменная резка экономически целесообразна для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Резак располагают максимально близко к краю разрезаемого металла. После нажатия на кнопку выключателя резака вначале зажигается дежурная дуга, а затем режущая дуга, и начинается процесс резки. Расстояние между поверхностью разрезаемого металла и торцом наконечника резака должно оставаться постоянным. Дугу нужно направлять вниз и обычно под прямым углом к поверхности разрезаемого листа. Резак медленно перемещают вдоль планируемой линии разреза. Скорость движения необходимо регулировать таким образом, чтобы искры были видны с обратной стороны разрезаемого металла. Если их не видно с обратной стороны, значит металл не прорезан насквозь, что может быть обусловлено недостаточным током, чрезмерной скоростью движения или направленностью плазменной струи не под прямым углом к поверхности разрезаемого листа.

Для получения чистого разреза (практически без окалины и деформаций разрезаемого металла) важно правильно подобрать скорость резки и силу тока. Для этого можно выполнить несколько пробных разрезов на более высоком токе, уменьшая его при необходимости в зависимости от скорости движения

При более высоком токе или малой скорости резки происходит перегрев разрезаемого металла, что может привести к образованию окалины.

Плазменная резка алюминия и его сплавов

толщиной 5-20 мм обычно выполняется в азоте, толщиной от 20 до 100 мм — в азотно-водородных смесях (65-68% азота и 32-35% водорода), толщиной свыше 100 мм — в аргоно-водородных смесях (35-50% водорода) и с применением плазматронов с дополнительной стабилизацией дуги сжатым воздухом. При ручной резке в аргоно-водородной смеси для обеспечения стабильного горения дуги содержание водорода должно быть не более 20%.

Воздушно-плазменная резка алюминия, как правило, используется в качестве разделительной при заготовке деталей для их последующей механической обработки. Хорошее качество реза обычно достигается лишь для толщин до 30 мм при силе тока 200 А.

может осуществляться в азоте (при толщине 5-15 мм), сжатом воздухе (при малых и средних толщинах), аргоно-водородной смеси. Поскольку медь обладает высокой теплопроводностью и теплоемкостью, для ее обработки требуется более мощная дуга, чем для разрезания сталей. При воздушно-плазменной резке меди на кромках образуются легко удаляемые излишки металла (грат). Резка латуни происходит с большей скоростью (на 20-25%), с использованием таких же плазмообразующих газов, что и для меди.

Плазменная резка высоколегированных сталей

эффективна только для толщин до 100 мм (для больших толщин используется кислородно-флюсовая резка). При толщине до 50-60 мм могут применяться воздушно-плазменная резка и ручная резка в азоте, при толщинах свыше 50-60 мм — азотно-кислородные смеси.

Резка нержавеющих сталей

толщиной до 20 мм может быть выполнена в азоте, толщиной 20-50 мм — в азотно-водородной смеси (50 % азота и 50 % водорода). Также возможно использование сжатого воздуха.

Плазменная резка низкоуглеродистых сталей

наиболее эффективна в сжатом воздухе (особенно для толщин до 40 мм). При толщинах свыше 20 мм разрезание может осуществляться в азоте и азотно-водородных смесях.

Для резки углеродистых сталей

используют сжатый воздух (как правило, при толщинах до 40-50 мм), кислород и азотно-кислородные смеси.

Таблица. Ориентировочные режимы воздушно-плазменной резки металла

| Разрезаемый материал | Параметры режима | ||||||

| Толщина (мм) | Диаметр сопла (мм) | Сила тока (А) | Напряже- ние (В) | Расход воздуха (л/мин) | Скорость резки (м/мин) | Средняя ширина реза (мм) | |

| Алюминий | 5-15 | 2 | 120-200 | 170-180 | 70 | 2-1 | 3 |

| 30-50 | 3 | 280-300 | 170-190 | 40-50 | 1,2-0,6 | 7 | |

| Медь | 10 | 3 | 300 | 160-180 | 40-60 | 3 | 3 |

| 20 | 1,5 | 3,5 | |||||

| 30 | 0,7 | 4 | |||||

| 40 | 0,5 | 4,5 | |||||

| 50 | 0,3 | 5,5 | |||||

| 60 | 3,5 | 400 | 0,4 | 6,5 | |||

| Сталь 12Х18Н10Т | 5-15 | 3 | 250-300 | 140-160 | 40-60 | 5,5-2,6 | 3 |

| 10-30 | 160-180 | 2,2-1 | 4 | ||||

| 31-50 | 170-190 | 1-0,3 | 5 |

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок компьютерной программой, которая автоматически контролирует необходимые параметры:

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Выбор плазмореза с ЧПУ для домашнего производства

Каким критериям стоит уделять наибольшее внимание при выборе перед покупкой недорогого плазмореза для домашнего производства изделий из листового металла? Перед принятием решения о покупке необходимо:

- Указать производителю тип и толщину металла, который будет способен резать инструмент.

- Узнать можно ли работать плазморезом на морозе (для большинства моделей при морозе необходимо аппарат и компрессор помещать в теплое помещение).

- Определить тип резки – плазменно-дуговая или резка плазменной струей:

Также важные технические параметры и характеристики устройства:

Скорость резки плазмотрона под управлением ЧПУ

Этот параметр определяет производительность плазменного резака. Скорость резки зависит от типа и толщины материала относительно удельного напряжения плазменной электрической дуги. Естественно, чем выше скорость резания, тем эффективнее будет резак.

Максимальный ток резки

Сила тока плазменного резака является основным показателем его мощности, эффективности и максимальной толщины материалов, которые он способен обрабатывать. Этот показатель для плазменных резаков варьируется от 5 до 160 А. Современные плазморезы позволяют плавно регулировать силу тока в широком диапазоне.

Рабочий цикл

Это еще один чрезвычайно важный параметр устройства, определяющий темп работы. Рабочий цикл определяет, насколько быстро перегреется резак, и как скоро потребуется перерыв, чтобы снизить температуру рабочих компонентов. Рабочий цикл определяется процентом от 10 минут от времени, в течение которого устройство может работать, и времени, в течение которого оно должно перестать работать.

Рабочий цикл должен из минимум 35% работы и соответственно 65% времени простоя. Чем больше процент работы относительно простоя, тем более эффективным будет устройство. Профессиональные плазменные резаки способны работать на 60% и выше.

Параметры плазменного газа

Большинство плазменных резаков используют сжатый воздух с давлением от 4 до 7 бар. Чем выше давление, тем больше мощность плазменной струи и, следовательно, выше качество и скорость резки.

Охлаждение плазменной горелки

Охлаждение ручки – важный аспект, на который нужно обращать внимание. В большинстве плазменных резцов среднего размера рукоятка охлаждается сжатым воздухом из компрессора, тогда как в более крупных плазменных резцах промышленного типа из-за большей силы тока и выработки большего количества тепла рукоятка охлаждается жидкостью из встроенного охладителя. Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции

Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет

Благодаря данной бизнес-идее вы можете самостоятельно организовать домашнее производство широчайшего ассортимента продукции. Все что вам нужно станок компьютер и немного опыта работы в программах с векторной графикой, cad-системах, которым можно обучатся в интернет по онлайн курсам или видео-урокам. А дальше только масштабировать свой производственный бизнес. Изделия из металла отличаются надежностью и долговечностью. При нанесении на готовые металлические изделия акриловой краски их срок гарантийной эксплуатации начинается от 15-ти лет.

О чём стоит задуматься при определении необходимых размеров стола? Какие варианты существуют?

Размеры столов могут очень разниться от маленьких (1х1 м) до больших (10-60 м), в зависимости от производственных потребностей.

Определяющими факторами при выборе размера стола являются размеры разрезаемого листа, необходимость одновременной загрузки нескольких листов и способ погрузки/разгрузки. В дополнение к этому стоит учитывать количество доступной площади на производственной площадке.

Для большинства целей изготовители выбирают два типа столов – секционные и водяные. Секционные столы разделены на зоны, которые открываются и закрываются, вытягивая дым из той секции, на которой происходит резка. Водяные столы имеют возможность самостоятельно поднимать или опускать уровень воды в зависимости от ситуации. У водяных столов нет системы удаления дымов, которая есть у секционных столов, поэтому не рекомендуется разрезать алюминий (особенно алюминиево-литиевые сплавы) на таких столах.

Какой компрессор нужен для плазменной резки

При покупке компрессора для плазменной резки важно представлять себе список актуальных минимальных требований. В этом случае вы сможете не беспокоиться о корректности работе выбранного устройства

Любой компрессор характеризуется двумя качественными показателями — производительностью и давлением. Минимальный уровень производительности компрессора для плазменной резки составляет 400 л/мин, тогда как для давления этот показатель находится на уровне от 4 бар.

Большинство компрессоров продаются с «преднастроенным» изготовителями давлением на уровне 8 или 10 бар. То есть данный показатель можно при необходимости понизить. Тогда как при оценке производительности компрессора существуют свои тонкости. Также не стоит забывать еще об одном минимальном требовании — наличии ресивера, рассчитанного не менее чем на 50 л.

Чтобы не ошибиться при выборе модели компрессора, рекомендуется изучить паспорт, прилагающийся к выбранному вами плазморезу. В нем прописывается необходимая для данной модели производительность компрессора. Также стоит отталкиваться от таких характеристик, как:

Характер проводимых работ.

Если вы не используете плазменную резку в профессиональных целях, высока вероятность, что у вас любительский плазморез. А значит, нет необходимости в покупке дорогого компрессора. Вам будет достаточно и «поршневого китайца» для успешного выполнения кратковременных работ в течение нескольких лет.

Но в этом случае необходимо прибавлять примерно 50 % к указанной в документах производительности компрессора, поскольку обычно она не соответствует действительности. Нужно понимать, что существует разница в пределах 30 % по производительности на входе и на выходе сжатого воздуха. Также среди изготовителей считается нормальным завышать технические показатели в документации, чтобы опередить других представителей рынка.

При покупке профессионального плазмореза необходим промышленный компрессор. В противном случае работа устройства будет оставлять желать лучшего и вам придется обзавестись новым компрессором.

Режим работы.

Если предполагается, что в процессе резки аппарат будет время от времени включаться и выключаться в течение одной рабочей смены, лучше остановить выбор на поршневом компрессоре. Он действует в повторно-кратковременном режиме, то есть нагнетает сжатый воздух в ресивер через определенные интервалы: если уровень давления в ресивере снижается до минимального, компрессор снова его повышает.

Для крупного производства, работа на котором предполагает практически непрерывный раскрой металла, больше подойдет винтовой компрессор. Дело в том, что такая модель может использоваться круглые сутки.

Бюджет.

Может показаться, что выбор компрессора зависит от выделенной на эту цель суммы. Но, помимо самого устройства, придется приобрести хотя бы минимальную систему воздухоподготовки. Она позволит очищать воздух, в том числе удаляя из него избыток влаги, который вызывает износ сопла и катода горелки.

Роль устройства минимальной воздухоподготовки может играть комплект фильтров для удаления влаги. Если есть такая возможность, стоит задуматься о покупке безмасляного компрессора, так как он сможет обеспечить более качественный сжатый воздух. Отметим, что в продаже есть безмасляные модели спирального и поршневого промышленного типа.

Тип компрессора.

Поршневые и винтовые аппараты могут быть масляными и безмасляными. Грамотный выбор в данном случае является гарантией поступления качественного сжатого воздуха в устройство для плазменной резки. Здесь работает одно правило: чем выше качество воздуха, тем лучше функционирует плазморез и тем дешевле вам обойдется воздухоподготовка

Немаловажное достоинство безмасляного компрессора — относительно низкий уровень шума. А это может стать решающим фактором при выборе, если оператор вынужден весь рабочий день проводить около аппарата для плазменной резки

Плазморезы с ЧПУ

Среди оборудования для реза плазмой автоматизированные станки, работающие на программном обеспечении – востребованная технология во многих промышленных сферах. С их помощью изготавливаются элементы металлоконструкций для строительства, узлы и механизмы для машиностроения, комплектующие для сельскохозяйственной техники, дверные группы, стеллажи.

Как работает плазморез на программном обеспечении?

Модельный ряд плазменных ЧПУ-станков может отличаться типом, схемой, подачей, обрабатываемого материала. Но все они имеют общие элементы.

- Система, подающая газ в плазмотрон;

- Раскроечный стол укомплектован поворачиваемой поверхностью.

- Система креплений на магнитах и устройство, передвигающее режущий инструмент.

- Контролирующий датчик высоты горелки над заготовкой.

- Рельса из профиля с зубчатыми рейками.

- Система числового программного управления.

Принцип функционирования оборудования прост, состоит в следующем алгоритме:

Воздушный поток поступает на резак с давлением. Он соприкасается с электродом получает температуру до 3000. Ионизированный воздух становится электропроводным. Металлопрокат плавится от контакта, а отрезанный под давлением кусок отбрасывается.

Для работы станка составляется программа, вводятся параметры. Станок без оператора или с его минимальным участием выполняет необходимые действия.

Рез плазмой на чпу-станках имеет ряд эксплуатационных преимуществ:

- все операции по резу металлических листов при условии сложности конфигурации проводятся точно по заданным параметрам и имеют абсолютную точность;

- низкое потребление электричества;

- работа станка не требует производственных издержек, что позволяет повысить рентабельность производства;

- высокая производительность;

- ЧПУ-станки могут выполнять работы по раскрою листов разного металлопроката, сталей низколегированных и углеродистых, чугуна 0,5 – 150 мм делая срез качественным и чистым при отсутствии дополнительных операций по зачистке торцов;

- безопасность работы станка – отсутствие выхода газа, огня;

- опция по определению толщины обрабатываемого металлического листа;

- простота в эксплуатации и обслуживании.

Минусов у плазмозеров с ЧПУ нет. Единственный недостаток – не возможность проводить раскрой высоколегированных металлических листов, толщина которых больше 100 мм и титана.

Особенности резки плазмой на станках с ЧПУ

Применяя станки-чпу, необходимо учитывать технические характеристики оборудования, химический состав смесей, размеры изделий, нюансы обработки.

При маленькой толщине металлопроката (до 10мм) хватит температуры, которую имеет маломощная дуга плазмы. При большей толщине заготовки, производят раскрой, дополнительно выполнив стабилизацию дуги. Если толщина материала превышает 10 сантиметров нужно оборудование, которое будет формировать дугу с высоким воздействием.

Также имеет значение вид источника. Тонколистовая сталь (6мм) обрабатывается малым током. При обработке листов, толщина которых более 1,2 см, применяются источники с высоким током. При слабом же источнике, срез будет зашлакованным.

Не менее важен выбор химсостава для обработки заготовок. Это смеси, в которых есть аргон, водород и азот. Так для медных сплавов чаще используется водород, для латуни и алюминия применяют азот с водородом.

Также нужно учитывать, что для получения качественного реза необходимо применять кислород.

Стол станка должен быть оборудован системой дымоудаления и металлических отходов.

Рез контролирует ЧПУ-блок, а программное обеспечение следит за укладываемыми металлическими листами на рабочий стол, выдавая оптимальный режим. Также программное обеспечение делает расчет времени, количества элементов, выполняет отчет.

Востребованы следующие типы плазморезов:

- со стационарным размещением. Это аппараты консольного, шарнирного, портального типа, режущие металл плазмой;

- переносные (мобильные) модели, выполняющие такую же функцию – рез металла плазмой, которые оснащены системой числового программного управления.

Преимущества компании

Почему следует обратиться именно в ГОСТ Металл? В нашу пользу говорят следующие преимущества:

- Многолетний опыт в изготовлении металлопроката разной конфигурации и размеров. Мы более 10 лет оказываем качественные услуги.

- В распоряжении компании имеется обширный парк современного оборудования плазменной сварки, в т. ч. с ЧПУ. Станки поставлены известными отечественными и зарубежными производителями.

- В компании работают опытные, высококвалифицированные сотрудники на всех этапах подготовки, проектирования и изготовления продукции.

- Большие возможности по обработке металлов. Мы способны обрабатывать детали практически из любого материала, любых размеров и конфигурации. Обеспечиваем обработку больших партий продукции. Способны производить фасонную и художественную резку.

- Строгое соблюдение всех действующих стандартов. Контроль качества на всех этапах работ, начиная с входного контроля исходных материалов.

- Высокое качество. Гарантируется высокая точность обработки кромок после резки.

За время своей деятельности наша компания уже обработала более 1 млн. м2 металлических изделий, не получив никаких существенных претензий. Ежемесячно мы получаем более 100 заказов на плазменную резку, но готовы значительно нарастить объемы.

Компания готова работать с заказчиками в любом регионе РФ. Наши менеджеры всегда предоставят необходимую информацию, проведут профессиональную консультацию и примут заказ.

А если сделать плазменный станок самому

На станке с ЧПУ для плазменной резки металла можно сделать много полезных вещей. В нем заинтересованы небольшие мастерские по изготовлению металлических дверей. Но стоит это оборудование (особенно импортные варианты) – недёшево, поэтому некоторые домашние мастера стремятся его собрать самому из частей труб квадратных сечений.

Важно знать, что агрегат, несложный по конструкции, сделать без знаний и умений невозможно. Особенно сложно собрать сам плазмотрон

Но составляющие части аппарата и ЧПУ для управления станком реально приобрести отдельно в специализированных онлайн-магазинах.

Хотя возможны варианты электромагнитной и фотоэлектронной систем управления, но именно плазменные станки с ЧПУ способны обеспечить наиболее точную и быструю работу. Домашнему умельцу, заинтересованному в оборудовании, предстоит также собрать систему подачи газа, добиться высокой точности позиционирования, чтобы в полной мере пользоваться возможностями этого аппарата, предусмотренными его техническими характеристиками.

![Станок плазменной резки с чпу [машины, установки, аппараты]](http://takorest.ru/wp-content/uploads/e/0/f/e0f355e6e079f48c3d3775a734caface.jpeg)