Типы оснастки

Выделяют следующие разновидности фрезерных оправок:

Оправки для крепления торцевых фрез.

У них, как правило, короткая цилиндрическая часть. В торце у такой оправке присутствует 2 сухаря (две направляющие), которые препятствуют проворачиванию фрезы. Ее крепление осуществляется с помощью винта, который вкручивается в торец оправки.

Оправки для крепления цилиндрических фрез.

Они используются для фрез следующих типов:

- дисковых;

- прорезных;

- отрезных;

- угловых;

- фасонных.

Данные фрезы насаживаются на оправки, поэтому крепежные части у последних весьма длинные. От проворота фрезы на оправке предусмотрена шпонка в пазе фрезы. Зажим режущего инструмента осуществляется поджимной гайкой, которая навинчивается на оконцовку оправки. Для того, чтобы иметь возможность крепить разный по ширине инструмент, на оправку устанавливаются втулки различной ширины.

Если речь идет о горизонтально-фрезерных станках, то такие оправки характеризуются относительно большой длиной. Поэтому они вторым своим концом закрепляются в серьге хобота станка, что, во-первых, придает конструкции жесткость, а во-вторых, позволяет устанавливать на оправку сразу несколько фрез.

Оправки для концевых фрез.

Концевые фрезы укрепляются в отверстии оправки, так как диаметр последних больше диаметра инструмента. Поэтому для установки фрез с диаметром хвостовика до 20 мм используются цанговые патроны ER. Здесь есть вероятность, что при значительных нагрузках фреза будет вытянута из патрона, но зато данный тип крепления обеспечивает малое биение инструмента при обработке.

Оправки для сверла.

Для фиксации сверла используются универсальные патроны с винтовыми зажимами. Они используются только для крепления сверла потому, что не могут нести радиальную нагрузку. Кроме того, зажимное усилие у таких оправок меньше, чем у цанговых, из-за меньшей площади контакта крепления с хвостовиком сверла.

Поэтому у таких оправок вероятность проворота больше, как следствие, они применяются для обработки деталей, где требуется меньшее усилие. Если требуется большее усилие, то тогда используются прецизионные патроны для сверла.

Оправки для растачивания.

Здесь выделяется 2 типа оправок:

- Модульная система (данная оправка имеет фланец, на который крепятся разнообразные расточные головки).

- Оправки с револьверными головками (в такой оправке присутствует закрепленный на торце блок, на котором уже крепятся сами режущие головки, как правило, с регулируемым вылетом).

Уникальная оснастка для фрезерных станков

Как и говорилось выше, она предназначена для расширения круга возможностей станков этого типа и выполнения на них нестандартных операций. В первую очередь, к специализированной оснастке фрезерных станков можно отнести нестандартный инструмент – к примеру, конусные и фасонные фрезы, изготовленные для выполнения отдельных операций и получения пазов сложной формы.

Все типы приспособлений для фрезерных станков можно разделить на три основных вида – это приспособления для установки и крепления заготовки, устройства для крепления фрез и приспособления, расширяющие или полностью изменяющие возможности станка. К первым относят машинные тиски, угловые плиты, прихваты, призмы, доставки и столы. Ко вторым – различные оправки и вспомогательные приспособления для установки фрез в шпиндель станка. А ярким представителем третей группы приспособлений является долбёжная головка.

Все типы фрезерной оснастки предназначены как для увеличения производительности станка и сокращения вспомогательного времени на обработку детали, так и для расширения возможностей фрезерного оборудования.

Самодельный прижим: вариант №2

Альтернативное прижимное устройство

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

Элементы конструкции.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

Циркуль для фрезера

При проведении работ в домашней мастерской часто могут понадобиться приспособления для ручного фрезера, которые позволяют упростить фрезерование круглой поверхности. Примером можно назвать специальный циркуль, изготовить который можно для фрезера своими руками. Основные рекомендации по проведению работы следующие:

- Для создания простейшей конструкции понадобится: болт с гайкой, небольшой кусок фанеры, несколько саморезов и деревянный барашек. При изготовлении применяется сам фрезер, а также пила с шуруповертом.

- На поверхности используемого куска фанеры размечается площадка шириной около 50 мм и длиной 150 мм. Отметим, что ширина должна быть больше площадки фрезера, длина больше радиуса обработки.

- После разметки рабочей части площадки следует сделать отверстия под крепежные болты. Сверлить можно перкой, диаметр получаемых отверстий должен составлять 20-30 мм.

- По центральной линии создается сквозной паз. Его ширина должна быть меньше ширины осевого болта.

- С обратной стороны создаваемой площадки создается углубление для гайки с шайбой, вторая гайка крепится в деревянном барашке.

- Проводится сборка центральной оси. В качестве шпильки можно использовать болт требуемой длины, у которого отпиливается шляпка.

После создания самодельного циркуля его крепят к фрезеру и можно проверить приспособление в работе.

Виды прижимных приспособлений для фрезерного станка

На современном рынке строительных материалов и инструментов можно встретить большое количество крепежных элементов и комплектов прижимов для фрезерных станков и других агрегатов:

Используются для низкопрофильного зажима заготовок на столе фрезерного станка

- прихваты: универсальные, ступенчатые, изогнутые, вилкообразные, подвижные;

- подпорки и распорки;

- уголки;

- упоры;

- крепежные наборы на различное количество элементов;

- наборы плит и угольников.

Крепежный набор применяется в тех случаях, когда станочные тиски неспособны захватить сложную конструкцию. В наборе содержатся дополнительные крепежные приспособления, позволяющие выполнить захват: шпильки, опоры, уголки, гайки разной длины, прихваты с рифленой поверхностью.

К помощи набора плит и угольников обращаются, если необходимо осуществить точную настройку и закрепление объекта на рабочей поверхности станка.

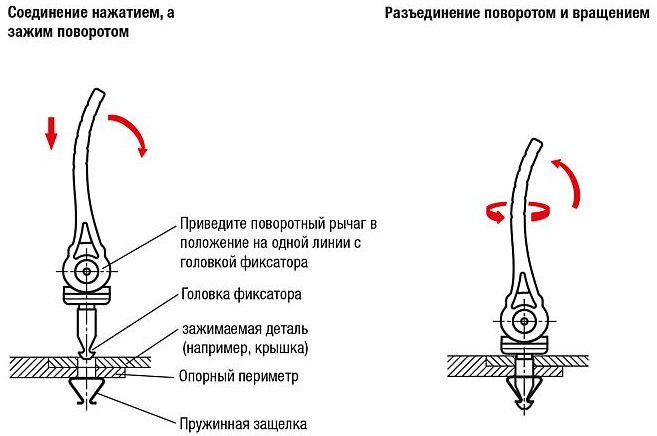

Прижим универсальный безподкладочный

Если требуется закрепление детали на рабочем столе станка, применяют прижимную планку и дополняют ее опорой. В качестве опоры применяют упор винтовой или подкладку. Конструкция обеспечивает быстрое и надежное крепление материала на столе фрезерного станка и других обрабатывающих машин. Устройство выглядит следующим образом: Т-образный болт, стойка, планка, фиксирующая шайба.

Сначала собирают прижимной механизм, затем его устанавливают на станину обрабатывающего станка и подводят к рабочему элементу. Винт упирается в планку, корпус разворачивают вокруг оси и закрепляют.

С-образный прижим

Устройство не имеет подкладки, с помощью шарнирного соединения механизм можно устанавливать на необходимую высоту. Для быстрого регулирования устройства по высоте фиксирующую гайку выполняют из двух половин, на которые накладывается специальное кольцо. В случае необходимости кольцо снимается, гайка устанавливается на нужную высоту, надевается кольцо. Гайка вращается и перемещается по резьбе болта, тем самым закрепляя конструкцию.

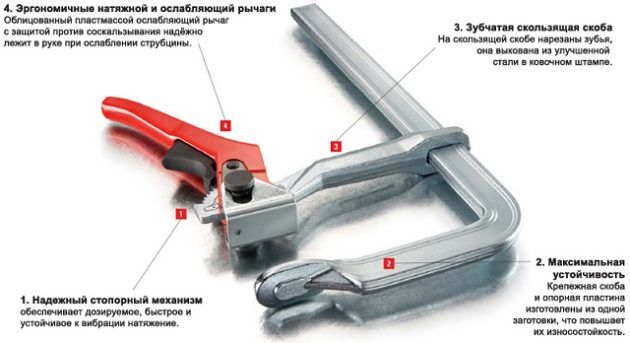

Быстродействующий прижим

Предназначается для закрепления детали на станине обрабатывающего станка. Основой конструкции служит рычажно-пружинный механизм. В комплектацию входит:

Схема работы быстродействующего прижима

- стойка;

- зубчатая планка;

- пружина;

- корпус зажима.

В верхней части прижимного устройства размещена пружина, под ней – зубчатая рейка с рукояткой. Этот нехитрый механизм быстро фиксирует корпус прижимной установки, позволяя ей двигаться по всей высоте стойки.

Такая конструкция помогает сократить время настройки и последующих операций с обрабатываемым элементом на станке.

Гребенчатый прижимной механизм

Имеет прочный пластиковый корпус, используется для фрезерных станков и циркулярных пил. Каждый зуб гребенчатого прижима имеет точную форму, за счет чего обеспечивается плотный и оптимальный поджим детали. Система крепления позволяет сочетать крепеж с любым оборудованием без дополнительных устройств.

Композитные зубья крепежной установки располагаются под небольшим углом, что создает давление на заготовку сверху и по бокам, не оставляя нарушений на изделии во время проведения операций на станке.

Использование струбцины

Чтобы при обработке заготовки стружка аккуратно удалялась, был виден край режущего инструмента, обрабатываемый материал устанавливают на расстояние 2,5 сантиметра от края фрезерного стола. Результат достигается посредством добавления подкладочного материала, каждый элемент которого имеет одинаковую толщину.

Струбцина

Струбцина представляет собой объект цилиндрической формы, внутри которого размещают зажимное устройство и штифт. На приспособление с нижней стороны давит пружина, которая помогает удерживать конструкцию в верхнем положении.

На теле струбцины просматриваются боковые прорези, служащие местами крепления объекта обработки. Приспособление позволяет надежно закреплять детали с толщиной не более 3 сантиметров.

Струбцина является вспомогательным инструментом, при помощи которого закрепляют запчасти на фрезерном станке и других машинах, для дальнейшей обработки. Прикладывая небольшие усилия, зажим создает необходимую силу для надежного крепления детали. Существует несколько видов струбцин, обеспечивающих зажим изделия:

- F-образные – работают с деталями больших размеров;

- G-образные используют при необходимости закрепить объект малых размеров. Это наиболее распространенный вид струбцин, выполненный литьем из металла или чугуна;

- трубный тип рассчитан на оказание значительного давления на обрабатываемые компоненты;

- угловая струбцина способна соединять запчасти под углом.

Прижимное устройство для фуговального станка своими руками

Особенно неудобно и небезопасно удерживать руками вблизи вращающегося ножевого вала узкие, тонкие рейки:

- большая часть ножей остаётся неприкрытой;

- чем меньше вес заготовки, тем сильнее ее «подбрасывают» вращающиеся ножи, тем труднее сохранять прямолинейность её движения по рабочему столу.

Для фугования пиломатериалов с малым поперечником опытный деревообработчик смастерил удобное прижимное устройство из 4 металлических деталей и 2 пластиковых:

- жёсткая пластина-основание;

- уголок (толстый, жесткий);

- стержень;

- брусок с отверстием под стержень — от торца к торцу;

- гибкие, упругие лепестки прямоугольной формы (2 штуки).

Пластина, брусок и стержень — одной длины.

Крепится прижимное устройство на планку-линейку, закреплённую на столе перпендикулярно оси вращения ножевого вала. (Линейка устанавливается на ребро и служит упором, вдоль которого движется обрабатываемая заготовка).

К тыльной плоскости упорной планки-линейки, вровень с её верхней кромкой крепится уголок (разъёмным или сварным соединением). К одной из плоскостей уголка заранее приварен (или жёстко прикручен) одним своим торцом металлический стержень. (Место его присоединения зависит от поперечных размеров бруска).

Принципы выбора

При выборе дополнительной оснастки нужно обратить внимание на следующие факторы:

- Размеры, вес.

- Диапазон хода прижимающей части.

- Материал, из которого изготавливается стойка.

- Механизм зажима.

Преимущества и недостатки

У прижимов есть несколько сильных сторон:

- Могут устанавливаться в произвольных местах.

- Могут пригодиться по хозяйству для разных целей.

- Обеспечивает надежное удержание заготовок.

Производители и стоимость

Производители:

- Bessey — 1500 рублей.

- STANLEY — 1000 рублей.

- WOLFCRAFT — 1300 рублей.

- GROSS — 1000 рублей.

- STAYER — 700 рублей.

Стоимость зависит от вида прижима, его размера, материала из которого он изготовлен.

Изготовление своими руками

Если нет желание тратить деньги, можно собрать прижимной механизм самостоятельно. Инструмент, изготовленный самостоятельно должен отвечать следующим требованиям:

- Должна присутствовать плавная регулировка зажима.

- Прижимная пластинка должна быть большой, чтобы давление передавалось на большую площадь.

- По техническим характеристикам инструмент должен быть безопасным для человека.

- При работе не должно происходить царапания, повреждения поверхности заготовок.

Существует два способа изготовления прижима своими руками. Первый вариант:

- Разобрать стиральную машину, вытащить из нее валы, которые отжимают белье после стирки.

- Изготовить металлическую раму с четырьмя направляющими штифтами, установленным по краям. Соединить их с П-образным профилем.

- Валы закрепить на профиле, зажать их с помощью регулировочной планки.

Второй способ изготовления прижима:

- С двух сторон станины установить по одной рейке.

- Взять два подшипника, установить их на рабочий вал.

- Мощность зажима будет регулироваться с помощью пружины, которая должна свободно перемещаться по рейкам.

Специалисты советуют собирать самодельные прижимы из металлических пластинок. Для этого необходимо подготовить три пластины толщиною не менее 10 мм. Длина одной — 15 см, двух других — 10 см. Сварить их по форме буквы «П». После этого в конце одной пластинки просверлить отверстие для регулировочного болта. Нарезать резьбу. Подобрать болт соответствующего размера. На одну из его сторон наварить кусок арматуры, который упростит закручивание. Другая часть болта будет прижимать заготовку. Под него размещают подкладку, чтобы увеличилась площадь давления.

Фрезерные станки — популярный вид оборудования, применяемый на дерево-металлообрабатывающих предприятиях. С их помощью выполняются разнообразные технологические операции. Для высокой точности проведения работы, заготовки должны быть надежно закреплены на рабочем столе. Для этого применяются специальные прижимы, струбцины, тиски.

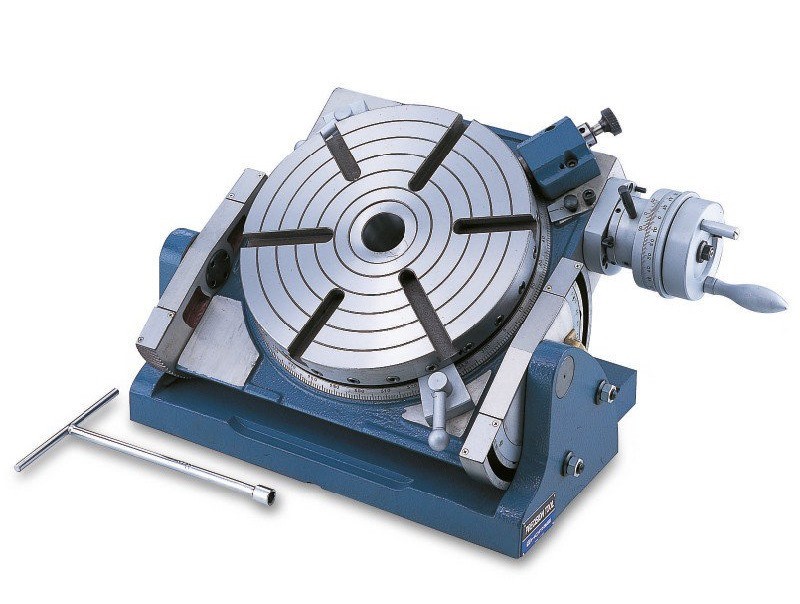

Сертифицированные модели

Наличие сертификата соответствия является гарантией надежности и точности оборудования. Наиболее распространенные сертифицированные модели описаны в таблице.

· возможность оснащения добавочной панелью;

· угол поворота 360 град . ;

· отверстие «Конус Мк II»;

· интервал наклона 0…90 град.;

· габариты 630 х 630 мм;

· локальная обработка деталей;

· использование горизонтально и вертикально;

· конусность отверстия «КМ3»;

· угол наклона 0…90 град;

· наличие специальных уникальных крепежных элементов;

· отверстие типа «Конус МТ2»;

· фрезерование пазов, шлицов, шпоночных канавок;

· угол наклона 110 град., поворота- 360 град.;

· фиксация заготовок в Т-пазах;

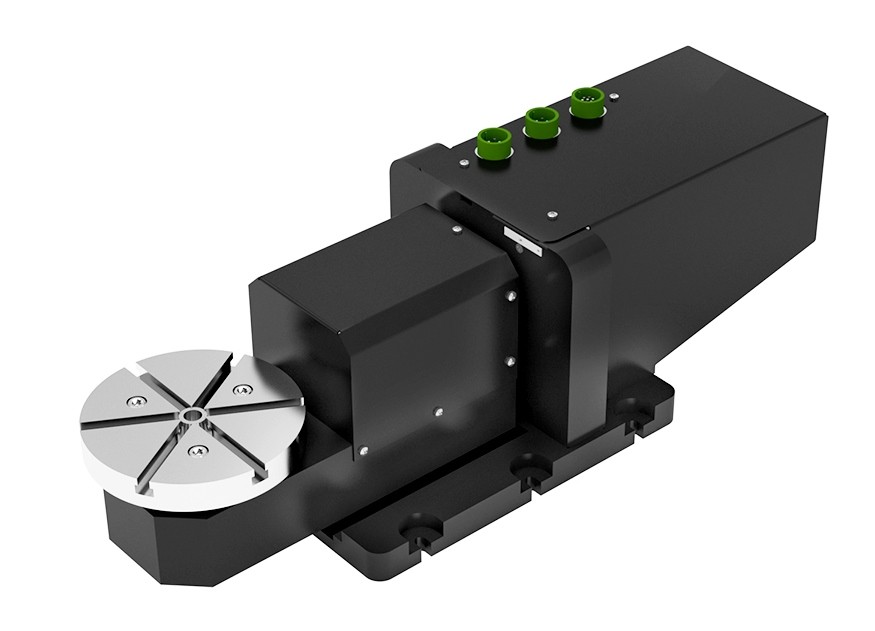

Для автоматизированных производств предназначены станки MIKRON HPM. Они обладают таким характеристиками:

- компактность;

- производство высококачественных изделий;

- наличие водоохлаждаемого поворотно-наклоняемого стола с индивидуальным приводом;

- герметичная кабина;

- простота обслуживания благодаря наличию легко открывающихся боковых панелей;

- простое программное обеспечение.

Дополнительным преимуществом, подтверждающим стабильно высокое качество модели, является наличие сертификата соответствия системы управления качеством ИСО 9000.

Таким образом, поворотные столы позволяют облегчить обработку деталей и заготовок различным оборудованием, повысить производительность и точность выполняемых работ.

Хоть принцип работы и похож для всех станков такого типа, их конструкция может несколько различаться. В первую очередь это связано с предназначением конкретной машины. Исходя из этого, выбирая станок по дереву 3d, необходимо тщательно его проанализировать.

- Форма обрабатываемой заготовки – плоская или объёмная. Данный фактор влияет на то, как будет расположена фрезерная головка и какие движения она будет совершать в процессе работы. Также при выборе станка нужно не забыть учесть необходимую мощность шпинделя и размер рабочего поля.

- Тип и максимальный диаметр рабочего инструмента. В домашних станках используются фрезы с диаметром хвостовика не более 8 мм, в то время как на промышленных машинах устанавливаются составные фрезы со сложной конструкцией и сменными ножами, достигающие в диаметре 120 мм и более.

- Наличие 4 оси. Если планируется трехмерная фрезеровка деталей по принципу токарного станка, то необходимо сразу учесть это при покупке. Как правило, большинство производителей устанавливают на свои станки поворотную ось как опцию.

- Количество одновременно работающих фрезерных головок (шпинделей). На промышленных машинах их количество может достигать 16 штук! Закономерность такова: чем больше шпинделей- тем быстрее производится фрезерование, но тем сложнее написать программу.

Среди разновидностей фрезеровки можно выделить гравировку, которая представляет собой врезку в материал на небольшую глубину и нанесение определенного узора или рисунка на нем.

Поэтапное изготовление шаблона для мебели

Детали мебели, выпиленные по шаблону, имеют одинаковую форму и размер.

- Такой шаблон, изготовленный своими руками, будет осуществлять свои функции ничуть не хуже приобретенного в магазине. Чтобы его создать, нужно приготовить чертеж и обложку к обрабатывающему станку. Затем делается пробная самоделка из листа ДВП, ее толщина приравнивается 8 мм.

- Далее проводится замер диаметра фрезы и самого станка. Затем рисуются 2 пересекающиеся линии, угол которых равен 135°. Чтобы сгладить эти показатели, берется дуга. Для вычисления ее радиуса следует выяснить аналогичные показания у фрезы и колец. Из величины первого устройства следует вычесть получившуюся разницу радиусов колец и фрез.

- Получается внутренняя дуга. По ее основанию проводится фрезерование ровного торца постформинга. По мере движений кольца по заданному радиусу фреза описывает такую дугу, диаметр которой равен собственному.

- От проведенного отрезка откладываются 2 линии, параллельные друг другу. Дистанция между этими точками приравнивается диаметру кольца используемого фрезера. К этим показаниям прибавляется 5 мм. Линия берет начало от середины предшествующей дуги.

- Точка соединения отрезков сглаживается при помощи дуги. Ее радиус соответствует аналогичным показаниям упорного кольца устройства. Во время движения фреза уже не сможет осуществить дугообразных движений.

- Нужно нарисовать 2 равноценные прямоугольника, имитирующие контуры столешницы. На них накладывается угол, после чего проводится его удлинение на определенное расстояние.

- Выставленные на шаблон пометки заметно упростят работу. Дуги верхнего и нижнего рядов совмещаться не будут. Поэтому проводить выверку для каждой детали нужно немного смещая эти границы.

Читать также: Плетение сетки из проволоки

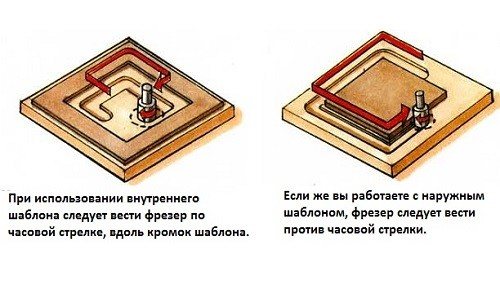

Правила работы с шаблонами для фрезера.

Достоинства

Вспомогательный инструмент обеспечивает станок с ЧПУ целым рядом преимуществ:

- время, затраченное на осуществление задачи, сокращается вполовину;

- повышается показатель точности, благодаря чему обеспечивается экономия материала;

- обеспечивается стабильная эксплуатация;

- появляется возможность обслуживать сразу несколько станков;

- отсутствует необходимость в использовании приспособлений, имеющих сложную конструкцию;

- идентичная конструкция устройств позволяет устанавливать их на различные станки;

- настройка аппаратуры может проводиться до установки на станок;

- упрощено использование аппарата;

- увеличилось разнообразие позиций для обработки материала;

- участие человека в управлении агрегатом уменьшилось;

- увеличилась производительность станка;

- появилась возможность изготовления деталей сложной формы;

- изделия стали более качественными;

- повысилась производительность оборудования;

- использование устройства стало более простым и безопасным.

Крепления инструмента на станки фрезерного типа

Правильно выполнить крепление инструмента на станки является важной задачей. Передний конец шпинделей фрезерных станков (ГОСТ 836-62) имеет центрирующий наружный диаметр и крутой внутренний конус с конусностью 7:24 для лучшего центрирования хвостовиков оправок и фрез

Вращение инструменту передается шпонками (поводками), закрепленными на торце шпинделя. Крупные торцовые фрезы центрируются наружным диаметром шпинделя и крепятся к его торцу винтами. Вращение фрезам передается шпонками шпинделя (рис. 1).

Цилиндрические и дисковые фрезы закрепляют на оправке, конический хвостовик которой затягивают в конусе шпинделя шомполом. Фрезерные оправки могут быть длинными (рис. 2) или короткими (концевыми). Свободный конец длинной оправки поддерживается кронштейном хобота — в консольно фрезерных станках с горизонтальным шпинделем или противолежащим шпинделем — в продольно фрезерных станках с двумя горизонтальными шпинделями.

Рис. 1. Крепление фрезы на шпинделе фрезерного станка: 1 — фреза; 2 — шпонка; 3 — шпиндель.

Крепление инструмента на станки выполняется следующим способом, в нужном положении свободно или на шпонку посаженные фрезы закрепляют на таких оправках с помощью установочных («дистанционных») колец, которые затем затягивают гайкой.

Рис. 2. Крепление фрезы на центровой длинной оправке: 1 — шомпол; 2 — шпиндель; 3 — оправка; 4 — фреза; 5 — подвеска (серьга) хобота; 6 — установочные кольца.

На концевых оправках 1 крепление фрез производится в зависимости от их конструкции посредством осевой (рис. 3, α) или торцовой (рис. 3, б) шпонки 2.

Рис. 3. Крепление фрез на концевых оправках.

Торцовые, концевые и шпоночные фрезы с коническим хвостовиком закрепляют шомполом либо непосредственно в конусе шпинделя, либо при помощи переходных втулок. Фрезы с цилиндрическим хвостовиком закрепляют при помощи патронов (рис. 4).

Рис. 4. Патрон для закрепления фрез с цилиндрическим хвостовиком.

Фрезы

Основной принцип работы станка – это вращение фрезы, которые представляют собой продолговатые металлические детали, оснащенные кромкой. С помощью правильно подобранного типа зубьев можно получить изделия различной формы. Сегодня, режущие приспособления для ручного фрезера по дереву и станков часто продаются комплектами. Это удобно, поскольку на всех ячейках в ящике инструментов есть примерное изображение получаемого выреза.

Фрезы делятся на несколько больших групп по типу конструкции, а также по виду работ, для которых они используются:

- Концевые. Цилиндрические, с режущей кромкой на конце. Применяются для просверливания выемок, контуров с изгибами.

- Торцевые. Данный вид фрез используется в ходе обработки плоских поверхностей. Представляют собой насадку с зубьями на торце.

- Дисковые. С помощью них делают канавки, пазы и прочие подобные углубления.

- Угловые. Режущие части располагаются под уклоном, поэтому они подходят для фрезеровки наклонных поверхностей, углов, скосов.

- Фасонные. Специальные приспособления для фрезера, состоящие из двух и более кромок. Используются для сложных вырезов, узоров.

Покупая фрезы, не стоит экономить, так как от качества металла зависит аккуратность обработки, долговечность деталей и безопасность работы за оборудованием.

Сверление отверстий. Выборка гнезд

Операцию выборки гнезд выполняют на сверлильно-пазовальных и цепно-долбежных станках. Выбор типа и модели оборудования зависит от размеров и формы гнезда (отверстия), требуемого качества обработки и производительности. Для получения небольших гнезд и отверстий (для деталей мебели) целесообразно использовать сверлильно-пазовальные станки, обеспечивающие лучшее качество обработки: горизонтальные двусторонние станки моделей: СВПГ-2, СВПГ-2В, СВПГ-3 (с наклонным столом); вертикальные СВП-2, СВА-2М. Цепно-долбежные станки, используемые в деревообработке, – ДЦА-3, ДЦА-4, ДЦЛ и др. Точность обработки сверлильно-пазовального и цепно-долбежного оборудования характеризуют допуском на перпендикулярность оси отверстия к базовой поверхности. Качество обработки во многом зависит от режимов.

Сверление отверстий. Оборудование, предназначенное для сверления отверстий в брусковых и щитовых деталях, работает по цикловой и цикло-проходной схеме.

Для сверления отверстий используют одно- и многошпиндельные вертикально- и горизонтально-сверлильные станки, многошпиндельные комбинированные вертикально-горизонтально-сверлильные станки серийного производства, а также специальное нетиповое сверлильное оборудование на базе агрегатных сверлильных головок.

Выбор оборудования зависит от количества отверстий в заготовке, их расположения (в пласти; в кромке; и в пласти, и в кромке), требуемой производительности и размеров детали. В производстве брусковых деталей, количество круглых отверстий в которых обычно невелико, возможно использование одношпиндельных станков.

Для сверления отверстий в щитовых элементах мебели целесообразно применять многошпиндельные комбинированные станки.

Одношпиндельные сверлильные станки бывают вертикального и горизонтального исполнения. Наибольшее распространение получили вертикальные станки с ручной или механизированной подачей.

Многошпиндельные сверлильные станки условно можно разделить на универсальные и присадочные. Универсальные многошпиндельные сверлильные станки применяются для высверливания отверстий различного диаметра и расположения. Они могут быть вертикальными и горизонтальными. Присадочные – применяются для высверливания отверстий под круглые шканты (шипы). Они могут быть вертикальными, горизонтальными и вертикально-горизонтальными.

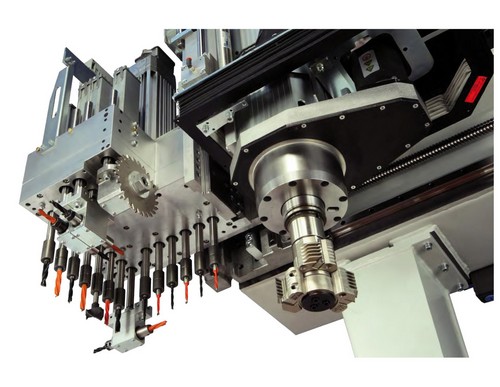

Широко используемыми и перспективными являются многошпиндельные горизонтально-вертикальные сверлильные станки с индивидуальным приводом многошпиндельных сверлильных головок и автоматической подачей с высокой производительностью. Станки данной группы выпускаются различными производителями. Многосторонний сверлильный станок предназначен для сверления сквозных и глухих отверстий в плоскостях и кромках щитов под шканты и для крепления мебельной фурнитуры. Станок проходного типа работает в автоматическом режиме и состоит из станины рамной конструкции, горизонтальных суппортов базирования детали и сверления отверстий в кромках, нижних и верхних суппортов с механизмом прижима детали и шпиндельной головкой, подающего конвейера, транспортного загрузочного (разгрузочного) устройства.

Конструктивные особенности:

Механические рычажные прижимы должны быть жестко стационарно закреплены на деревянном рабочем столе, для чего их станина снабжена фланцами с четырьмя отверстиями под саморезы.

В основе всех моделей лежит система «осей и рычагов», которая позволяет создать давление на закрепляемую деталь, достаточное для обеспечения ее неподвижности в процессе обработки.

Штанга с поджимным винтом опускается при воздействии на рукоятку. После прохождения ручкой нулевого положения происходит окончательная фиксация механизма и прижатие заготовки.

Штанга имеет вырез, вдоль которого можно перемещать болт для выбора оптимального положения по горизонтали.

Положение прижимного болта регулируется и по вертикали вращением гаек, что позволяет работать с изделиями разной толщины и точно дозировать усилие.

Благодаря наконечнику из резины, инструмент не оставляет вмятин и обеспечивается лучший захват скользких поверхностей.

Рукоятки прижимных рычажных струбцин имеют противоскользящие маслостойкие накладки из винила или пластика.

Применение:

Быстрозажимные шарнирные струбцины широко применяются в деревообрабатывающих цехах, мастерских металлообработки, на сборочных мелкосерийных производствах и в домашних мастерских. Они используются при работе на стендах сборки, верстаках, козлах, сварочных, токарных столах, фрезерных и сверлильных станках.

Зажим-струбцина поможет качественно выполнить склейку, сварку, сверление, выпиливание, фрезерование, шлифовку, гравировку. Их используют при работе с пиломатериалами, фанерой, металлическими листами. профилями и другими материалами. В исключительных случаях их применяют в качестве прижимного замка на люки, крышки, дверцы оборудования.

Появилась потребность в зажимном приспособлении? – Рекомендуем заказать компактные, быстродействующие и недорогие шарнирно-рычажные прижимы китайского производства. Ключевые параметры для подбора столярной струбцины и удобства вашей работы – максимальная нагрузка, глубина и высота захвата.

Принципы выбора и эксплуатации прижимов для фрезерного станка

Фрезерный станки применяются для различных технологических операций: сверление, зенкерование, вырезка пазов, углублений разной формы, обработка торцов деталей. Чтобы заготовка не улетела в сторону, нужно обеспечить надежную систему удержания. Прижимы для фрезерного станка являются необходимым элементом, который должен быть установлен на любом оборудовании.

Прижим на фрезерном станке

Предназначение

Зажимы применяются для работы со сверлильными, токарными, фрезерными станками. С их помощью заготовки неподвижно устанавливаются на рабочем столе оборудования так, чтобы их было удобно обрабатывать с разных сторон.

Станина современного оборудования имеет ряд отверстий, которые предназначены для закрепления одной стороны зажима.

На сверлильных станках удобнее всего использовать классические тиски. Часто они устанавливаются на рабочем столе оборудования производителем. Тиски не мешают хождению сверла, обеспечивают устойчивое положение заготовки.

Устройство и принцип работы

Конструкция прижима зависит от того, какой вид крепления применяется. Прижим состоит из нескольких основных частей:

- Стойки из металла, которая является основанием. На одном из ее концов закрепляется пластиковая или резиновая пластинка.

- Подвижной части, которая также имеет резиновую или пластиковую пластину.

- Механизма, с помощью которого мастер сжимает две пластины между друг другом.

Технические характеристики

Существует несколько факторов, которые определяют возможности оснастки:

- Материал.

- Ход подвижной части.

- Наличие прижимных пластин, их размеры.

Пластиковые прижимы не подходят для постоянной работы с металлическими заготовками.

Разновидности

Существует несколько видов фрезерных прижимов:

- Универсальный безподкладочный. Представляет собой прижимную планку, которая должна дополняться опорой. Если винтовой опоры нет, используется подкладка. По внешнему виду представляет собой т-образный болт, который продет через стойку с планкой, зажат шайбой. Продается такой инструмент в разобранном виде.

- Гребенчатый механизм. Имеет несколько прижимных зубьев, которые расположены под определенными углами. Это позволяет более надежно удерживать заготовку, не давая ей выскользнуть от вибраций. Давление распределяется не только по верхней части заготовки, но и по ее бокам.

- С-образный. На прижимном болте есть металлическое кольцо, которое увеличивает площадь давления. При желании его можно снять, вытащить болт. Главные преимущества — простота конструкции, удобство при работе, надежность, долговечность.

- Быстродействующие механизмы. Принцип работы основан на рычажно-пружинной системе. Дополнительными элементами являются корпус инструмента, планка с зубьями, пружина, стойка.

- Комплект кулачковых зажимов. Представляет собой 5 монолитных приспособлений. У каждого из кулачков есть две рабочих поверхности. Закрепляются они с помощью болтов и сухарей.