Назначение алмазно-расточного станка 2733П

Вертикальный отделочно-расточной станок 2733П выпускается российским станкостроительным предприятием и предназначен для тонкой расточки блоков цилиндров и гильз судовых, автотракторных и мотоциклетных двигателей, а также для сверления, подрезки торцов и расточки отверстий в отдельных деталях. Расточные станки снабжены комплектом шпинделей, которые устанавливаются на шпиндельную бабку в зависимости от диаметра растачиваемого отверстия. При использовании универсального шпинделя на станке 2733П возможно проведение тонких фрезерных работ. В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы (поэтому эти станки еще называют алмазно-расточными).

Читать также: Как правильно замесить бетон в бетономешалке пропорции

Класс точности станков 2733П – повышенный (П).

Алмазно-расточной станок модели 2733П находит примение в крупносерийном и массовом производстве в автомобильной, тракторной и авиационной промышленности, а также на авторемонтных предприятиях и автобазах.

Технические характеристики вертикального отделочно-расточного станка 2733П

| Параметр | Значение |

| Класс точности по ГОСТ 8-82 | П |

| Диаметр растачиваемого отверстия, мм | |

| Расстояние от оси шпинделя до салазок шпиндельной бабки, не менее, мм | |

| Наибольший ход шпиндельной бабки, не менее, мм | |

| Расстояние от конца шпинделя в нижнем положении до рабочей поверхности стола, не менее, мм | |

| Размеры рабочей поверхности стола, мм | |

| Наибольшее перемещение стола, мм: – продольное – поперечное | |

| Количество ступеней частот вращения шпинделя | |

| Пределы частоты вращения шпинделя, об/мин | |

| Число ступеней рабочих подач шпиндельной бабки | |

| Пределы подач шпиндельной бабки, мм/об | |

| Скорость рабочего перемещения стола в продольном направлении, мм/мин | |

| Скорость быстрого перемещения стола в продольном направлении, м/мин | |

| Скорость быстрого перемещения шпиндельной бабки, м/мин | |

| Диаметры отверстий в зависимости от обработки, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | |

| Наибольшая глубина растачивания в зависимости от диаметра растачиваемого отверстия, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | 185 210. 300 350. 410 500 |

| Наибольший диаметр сверления в сплошном материале, мм | |

| Количество электродвигателей в станке, шт. | |

| Суммаршая мощность всех электродвигателей, кВт | |

| Габариты станка 2733П, не более, мм | |

| Масса станка с электрооборудованием и шпинделем, кг |

Читать также: Диод в кнопке шуруповерта

| Обозначение | Наименование |

| 2Е78П.71А.000 | Шпиндель Ø 48 с резцом / Ø раст. 50-82мм; h раст.=185мм |

| 2Е78П.71И.000 | Шпиндель Ø 60 с резцом / Ø раст. 64-90мм; h раст.=185мм |

| 2Е78П.72А.000 | Шпиндель Ø 78 с резцом / Ø раст. 82-125мм; h раст.=250мм |

| 2Е78П.73А.000 | Шпиндель Ø 120 с резцом / Ø раст. 125-200мм; h раст.=365мм |

| 2733П.70Г.000 | Шпиндель Ǿ 190 с резцом / Ø раст. 200-320мм; h раст.=500мм |

| 2Е78П.75.000 | Шпиндель специальный (укороченный, применяется при расточке V-образных двигателей) |

| 2Е78П.74.000 | Шпиндель универсальный (Ø раст. 27-65мм) в комплекте с ключом 2Е78П.74.010,переходнойвтулкой 2Е78П.78.010 |

| 2А78.76.003А | * Борштанга 27-42 в комплекте со спец.ключом |

| 2А78.76.004А | * Борштанга 42-65 в комплекте со спец.ключом |

| 2733П.78.030А | * Устройство для торцевания (фрезерования) плоскостей |

| 2Е78П.78.010 | Переходная втулка к универсальному шпинделю |

| 2Е78П.95.010 | Приспособление для расточки гильз |

| 2Е78П.97.010 | Приспособление для расточки V-образных двигателей (при расточке используется шпиндель 2Е78П.75.000) |

| 2Е78П.93.000 | Наездник для установки резца на размер расточки |

| 2733П.90.000 | Наездник для установки резца на размер расточки шп. Ǿ190) |

| 2733П.94.000 | Накладка для расточки V-образных двигателей |

| 2Е78П.78.020/030 | Резец подрезной по чугуну |

| 2А78.71.202В-02 | Резец эльборовый |

| 2А78.71.202В | Резец эльборовый |

| 2А78.76.232Б | Прихваты (в 1 комплект входят 4 прихвата) |

| 2Е78П.91.000 | Приспособление для центрирования |

| 2733П.95.000 | Приспособление для центрирования |

4.1 Расчёт на кинематическую точность

В результате этого расчёта

выбирают класс точности подшипников шпинделя в зависимости от его допускаемого

радиального биения ∆. Предполагают наиболее благоприятный случай, когда

биение подшипников ∆А в передней опоре и ∆B в задней опоре направлены в

противоположные стороны. При этом радиальное биение конца шпинделя определяется

по формуле:

Рисунок 6 Схема к расчету шпиндельного узла на точность

Приняв

получаем

Для

проектируемого станка применяем ∆=0,01 мм, l=308 мм, a=150 мм,

получаем:

По полученным значениям биения

подшипников выбираем требуемый класс точности. Для передней опоры выбираем

подшипники с классом точности Р2, для задней опоры класс точности также Р2.

5 Дополнительная информация о расточном оборудовании

В наши дни нередко встречается расточной станок с ЧПУ, который отличается от обычных установок рядом достоинств. Среди них можно выделить несколько самых важных преимуществ:

- универсальность и простота технологической оснастки;

- повышенная производительность (до 2,5 раз более высокая по сравнению со стандартным расточным агрегатом любой конструкции);

- уменьшенная длительность производственного цикла;

- малое время на подготовку оборудования к переориентированию на выпуск новых изделий.

В целом, расточной станок с ЧПУ выполняет те же операции, что и обычный, но при этом его применение в любом случае является экономически более целесообразным. Обработка металлических деталей на таких установках, кроме того, характеризуется большей точностью и отсутствием брака, обусловленного ошибками оператора агрегата.

Расточной станок с ЧПУ с двумя либо одной стойкой по уровню точности может быть причислен к классу С либо А. А по степени автоматизации описываемые установки делят на оборудование со сменой изделий и инструментов в автоматическом режиме, с предварительным набором координат и цифровой индикацией, а также на простые станки с программным управлением. Заметим, что на всех них, как правило, допускается осуществлять не только расточные, но и фрезерные работы.

Далее приводится список популярных станков расточной группы с числовым программным управлением:

- ДД450АФ10 и 2А450АФ10: характеризуются наличием режима электронного маховика и наличием измерительно-отсчетного электронного комплекса;

- 2Е450АФ30: в этих агрегатах имеется цифровая индикация и возможность постановки задачи в режиме диалога с оборудованием;

- 2Л450АФ4: особенности – графический монитор и контурная обработка по трем осям.

Отдельно скажем и о мобильных расточных станках, которые имеют малые размеры. Их обычно используют для хонингования и расточки мест посадки под седла разнообразных клапанов (регулирующих и стопорных) и выполнения иных расточных мероприятий не в заводских условиях. Благодаря мобильному расточному станку, многие работы по обработке изделий можно выполнять практически на любом объекте.

Разновидности станков

Применяемые стандарты классификации предусматривают разделение всех станков на 9 основных групп. Выделяют следующие типы сверлильных станков:

Вертикально-сверлильные, которые характеризуются универсальностью в применении. Особенности расположения основных узлов определяют то, что станки этой группы универсальные, подходят для выполнения самых различных работ

Выбирая небольшой станок для домашней мастерской, следует уделить внимание оборудованию этой группы.

Радиально-сверлильные станки также получили широкое распространение. При их применении можно получить отверстия с заданным шагом относительно друг друга

В промышленных цехах зачастую устанавливается радиально сверлильный станок с ЧПУ.

Координатно-расточные модели позволяют также получить несколько отверстий, расположенных на определенном расстоянии относительно друг друга. Расточные работы позволяют получить отверстия требуемого диаметра и качества.

Одношпиндельные полуавтоматы применяются при среднесерийном производстве. Стоит учитывать, что оборудование этой группы работает с определенным типом заготовок.

Многошпиндельные полуавтоматы стационарного типа встречаются в различных цехах.

Расточное оборудование предусматривает установку специальных расточных резцов и сверл. Подобные станки предназначены для увеличения диаметра уже существующего отверстия или изменения качеств поверхности.

Алмазно-расточные модели стали устанавливаться относительно недавно. Они предусматривают использование специальных инструментов, при изготовлении которых применяют алмазное напыление.

Горизонтально-сверлильные станки в домашних мастерских встречаются крайне редко. Это связано с большими размерами конструкции и сложностью установки.

Кроме этого, мини сверлильный станок можно отнести в отдельную группу. Классификация сверлильных станков также предусматривает выделение моделей с ЧПУ, которые характеризуются высокой производительностью и точностью обработки.

Алмазно-расточной станок

335043 О П И С А Н И ИЗОБРЕТЕН И К АВТОРСИОМУ СВИДЕТЕЛЬСТВ юз Советск иалистическихРеспублик висимое от авт. свидетельстваявлено 06,Х.1970 ( 1481584/25-8 М. Кл. В 23 Ь 41/ заявкиприсоединени Комитет по делам изобретений и открытий при Совете Министров СССР,1972, Бюллетень13 публиковано та опубликования описания 15 Х.1972 Авторыизобретен ф. Дубиненко и В. Ш, Казацк явите АЛМАЗНО-РАСТОЧНОЙ СТАНОК 5 Известны алмазно-расточные станки с устройствами для копменсации тепловых деформаций. Однако в них должны быть установлены специальные охлаждающие агрегаты, кроме того, они не учитывают температурных 5 смещений в горизонтальной плоскости стола с установленной на нем обрабатываемой деталью, а также моста со шпиндельной головкой в случае смещения последней относительно вертикальной оси моста. 10Предлагаемый алмазно-расточный станок отличается от известных тем, что мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена с фиксирующим устройством, управляемым сигналами, посту пающими от регистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.Указанные отличия позволяют компенсировать горизонтальные смещения оси обрабаты ваемой детали путем получения разнонаправ ленных и регулируемых переметцений оси шпиндельной головки.На чертеже представлена схема предлагаемого станка, 2 Станок состоит из станины 1, подвижного стола 2, шпиндельной головки 8, установленной на мосту 4 с направляющими скалками 5 (по две с каждой стороны моста).Каждая направляющая скалка 5 входит в 30 упругую гидропластную втулку б, смонтированную в выступах 7 станины 1. На станине 1 мост 4 крепится при помощи фиксирующих устройств, состоящих, например, из четырех гидроцилиндров 8 с,пружинами 9 и поршнями 10 проставок 11 и гидропластных втулок б,Направленные температурные смещения оси шпиндель ной головки осуществляются следующим образом: с пуском станка масло подается в верхние полости двух, например левых, гидроцилиндров 8, в результате чего освобождаются левые направляющие скалки 5 моста 4.Ось шпиндельной головки 8 смещается в горизонтальной плоскости в результате температурных деформаций моста 4 влево в сторону освобожденных направляющих скалок 5, Когда смещение оси шпиндельной головки достигнет установленной величины, датчик, регистрирующий это смещение, подает сигнал на отключение масла от левых цилиндров 8, вследствие чего левые направляющие скалки 5 будут вновь зафиксированы усилиемпружины 9.При необходимости смещения оси шпиндельной головки 8 вправо масло подается к правым гидроцилиндрам 8, произойдет освобождение правых направляющих скалок 5 моста 4, Теперь ось шпиндельной головки 8 будет смещаться вправо вместе с расширяю335043 датчиков, на станине которого установл н мост, несущий шпипдельную головку, отличающийся тем, что, с целью компенсации горизонтальных смещений оси обрабатываемой 5 детали путем получения разнонаправленныхи регулируемых перемещений оси шпиндельной головки, мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена,с фиксирующим устройстзом, 10 управляемым, сигналами, поступающими стрегистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.2. Станок по п. 1, отличающийся тем, что 15 фиксирующее устройство выполнено, например, в виде гидроциливдра с,подпружиненным поршнем и установленной в выступах станины гидропластной втулки, во внутреннее отверстие которой входит направляющая 20 скалка. оставитель Г, Довиа Корректор Т. Китае Текр урилко ри акт аказ 1401/8 Изд.593 ЦНИИПИ Комитета по делам изобретений Москва, Ж, Раупунова,я, п нп щимся в эту сторону мостом 4, т. е. в процессе работы станка можно смещать ось шпиндельной головки 3 в горизонтальной плоскости относительно первоначального положения вправо и влево на величину, определяемую датчиком и равную смещению оси обрабатываемой детали.В качестве фиксирующих устройств можно применить любое другое известное приспособление. Также ясно, что скалки,в этом случае могут быть выполнены не цилиндрической формы, а их число — другим

Важно только, чтобы мост имел возможность направленного горизонтального перемещения, управляемого с помощью датчиков и фиксирующих устройств.Предмет изобретения1. Алмазно-расточной станок с компенсацией гемпературных смещений по сигналам Тираж 448 Подписноеоткрытий при Совете Министров СССРая наб., д

4/5 Смотреть

Вертикально-сверлильные станки

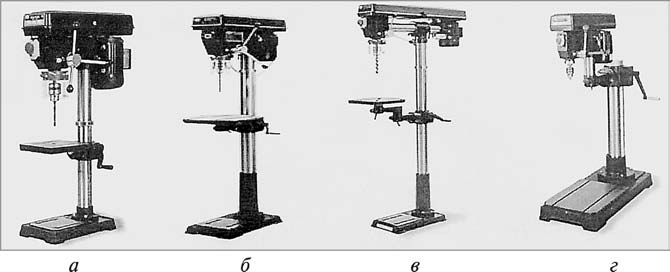

Предприятия «Электротехмаш» поставляют на отечественный рынок металлообрабатывающего оборудования сверлильные станки, представленые на рис. 2, технические характеристики которых приведены в табл. 1.

Настольные сверлильные станки и сверлильные станки на колонне предназначены для сверления отверстий в различных материалах диаметрами ..32 мм, в зависимости от модели. Настольные станки устанавливают на верстаке и крепят к нему болтами. Вращение шпинделя передается от электродвигателя клиноременной передачей. Конструкция рабочего стола обеспечивает возможность поворота вокруг горизонтальной оси на угол 45 влево и вправо.

Рис. 2. Сверлильные станки моделей: а — ЭТМ4116; б — ЭТМ4119; в — ЭТМ3116; г — ЭТМ3119

Таблица 1. Сверлильные станки «Электротехмаша»

| Параметры | Модели станков | |||

| ЭТМ 4116 Q | ЭТМ4116 | ЭТМ 4119 | ЭТМ 4119М | |

| Максимальные, мм:

диаметр сверления |

16 | 16 | 20 | 20 |

| высота заготовки | 254 | 330 | 356 | 356 |

| Размер патрона, мм | 3…16 | 3…16 | 3…16 | 3…16 |

| Ход шпинделя, мм | 60 | 80 | 80 | 80 |

| Частота вращения шпинделя, мин–1 | 210…2580 | 210…3340 | 120…3000 | 140…3600 |

| Количество скоростей шпинделя | 12 | 16 | 16 | 16 |

| Общая высота станка, мм | 840 | 960 | 980 | 1630 |

| Мощность, Вт | 450 | 550 | 650 | 650 |

| Напряжение | 220 | 220 | 220 | 380 |

| Масса станка, кг | 37 | 53 | 70 | 80 |

Пользуются повышенным спросом вертикально-сверлильные станки промышленной группы «АСВ-Техника» (рис. 3, табл. 2).

Таблица 2. Технические характеристики вертикально-сверлильных станков

| Модель |

Диаметр сверления, мм |

Расстояние от шпинделя до плиты, мм |

Вылет

шпинделя, мм |

Частота вращения

шпинделя, мин–1 |

Мощность

привода, кВт |

Габариты

(Д Ш В), мм |

Масса, кг |

| ЗИМ445-01 | 6 | 250 | 170 | 1500…15 000 | 0,18 | 635x395x920 | 80 |

| 2М112 | 12

(патрон 16) |

400 | 200 | 450…4500 | 0,55 | 795x370x950 | 120 |

| 2С125 | 25 | 1210 | 320 | 90…1400 | 1,3 | 800x500x2050 | 450 |

| 2С132 | 50 (М33) | 1000 | 300 | 31,4…4000 | 4,0 | 1105x850x3000 | 1200 |

| ЗИМ449 резьбонарезной | М8 | 240 | 220 | 520…790 | 0,55 | 760x380x660 | 80 |

| 2С132Л | 50 (М33) | 750 | 300 | 31,5…4000 | 4,0 | 1080x1470x3000 | 1400 |

Универсальный вертикально-сверлильный станок модели 2С50 предназначен для обработки деталей из различных конструкционных материалов в условиях единичного и мелкосерийного производства. Имеющийся на станке преобразователь частоты предназначен для преобразования одноили трехфазного напряжения с постоянной частотой 50 Гц в трехфазное напряжение переменной частоты в диапазоне 0,2…400 Гц. Это свойство преобразователей частоты делает возможным их широкое применение для бесступенчатого регулирования скорости асинхронных электродвигателей, главного движения для вращения шпинделя, что позволяет вести обработку различных материалов с максимально выгодными режимами резания. Станок модели 2С50 позволяет выполнять операции сверления, зенкерования, зенкования, растачивания, нарезания резьбы метчиками.

Рис. 3. Вертикально-сверлильные станки моделей: а — 2М112; б — 2С132Л

Технические характеристики станка 2С50

| Диапазон сверления в стали, мм | 3—50 (60)** |

| Диапазон нарезаемой резьбы | М3—М33 |

| Размер рабочей поверхности подъемного стола, мм | 500 500 |

| Количество Т-образных пазов | 3 |

| Ширина Т-образного паза | 18Н12 |

| Наибольшее расстояние от торца шпинделя до стола, мм | 750 |

| Подъем стола, мм | 300 |

| Расстояние от оси шпинделя до колонны, мм | 300 |

| Конус шпинделя | Морзе 4 (5)* /Мorse 4 (5)* |

| Перемещение пиноли шпинделя, мм | 250 |

| Количество частот вращения шпинделя | Регулирование бесступенчатое |

| Диапазон частот вращения шпинделя, мин–1 | 0…4000 |

| Крутящий момент, не более, Н · м | 400 |

| Осевое усилие на шпинделе, не более, Н | 15 000 |

| Количество механических подач шпинделя | 9 |

| Диапазон механических подач шпинделя, мм/об | 0,1; 0,14; 0,2; 0,28; 0,4;

0,56; 0,8; 1,12; 1,6 |

| Мощность двигателя главного движения, кВт | 4 |

| Установочное перемещение сверлильной головки, мм | 170 |

| Наибольшая масса заготовки, кг | 600 |

| Наибольшая высота заготовки, мм | 600 |

| Масса станка, кг | |

| с упаковкой | 1500 |

| без упаковки | 1200 |

| Габаритные размеры, мм:

с упаковкой |

1350x1100x2560 |

| без упаковки | 870 1110 2500 |

*— опция. ** — при минимальных подачах и оборотах.

Классификация координатно-расточных станков

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения отверстий. С помощью этих станков изготавливают кондукторы и точные детали Наряду с растачиванием, на координатно-расточных станках могут выполняться сверлильные операции, чистовое фрезерование. Применяя поставляемые со станком поворотные столы и другие приспособления, можно обрабатывать отверстия в полярной системе координат (точность — 5″), наклонные и взаимно перпендикулярные отверстия, подрезать торцовые поверхности. Эти станки можно использовать как двухкоординатные измерительные машины для проверки размеров деталей и выполнения особо точных разметочных работ По причине высокой точности координатно-расточных станков их устанавливают в термоконстантных помещениях. Используются они в единичном и мелкосерийном производствах.

Координатно-расточные станки бывают одно- и двухстоечные (рис. 10). В одностоечных станках крестовый стол может двигаться в продольном и поперечном направлениях. Шпинделю сообщаются вращательное движение и вертикальная подача В двухстоечных станках стол имеет только продольный ход, а поперечная подача осуществляется перемещением шпиндельной бабки. У станка есть устройства для автоматического зажима-разжима стола и салазок во время работы. Для точного отсчета перемещений подвижных узлов координатно-расточные станки прошлых лет выпуска имеют точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры, снабженные индикаторными устройствами, прецизионные масштабные линейки с оптическими устройствами и индуктивные винтовые проходные датчики. Для этого применяют механические, оптико-механические, оптические, оптико-электрические и электрические системы.

Рис. 10. Основные компоновки координатно-расточных станков: а — одностоечный вертикальный; б — горизонтальный; в — двухстоечный.

Современные координатно-расточные станки оборудуются контурными системами ЧПУ, которые позволяют предварительно устанавливать необходимые координаты отверстия, включать перемещение рабочих органов и по показаниям на дисплее следить за их положением. Такой системой оборудован координатно-расточный станок модели 2Е450АФ30. Он не имеет оптической системы отсчета, а оборудован контурно-позиционным устройством CNC модели 2С42-65, которое обеспечивает такие функции, как ручное управление, предварительный набор координат X и Y, обработку фрезой по кругу, автоматическую обработку по сложному контуру и некоторые другие операции. Работает он в декартовой и полярной системах координат. Задания могут вводиться в режиме «диалог» (программа составляется непосредственно на рабочем месте и вводится с клавиатуры), но станок работает и под управлением программы, считываемой с перфоленты Значения координат можно вводить как в абсолютной системе счета, так и в приращениях Дискретность задания линейных перемещений стола — 0,001 мм, угловых — 0,001°. Возможно вносить коррекцию в размеры инструмента. Система ЧПУ обеспечивает ускоренные перемещения со скоростью до 16 м/мин с ускорением до 0,25 м/с2 .

Данная система ЧПУ поддерживает связь с ЭВМ верхнего уровня Станок можно встраивать в гибкие производственные модули

4.3 Расчёт шпинделя на виброустойчивость

Расчёт на виброустойчивость сводится к определению

критической частоты вращения и сравнению её с рабочим диапазоном частот

вращения шпинделя. Считается, что опасность резонанса не возникает, если

предельные скорости рабочего диапазона отличаются от критической частоты не

более чем на 25%, то есть:

, где

![]()

Рисунок 8 Расчётная схема

Шпиндельный узел

рассматриваем как жёсткий ротор на упругих опорах, а критическую частоту

вращения определим из биквадратного уравнения:

, где

, где

m — масса шпинделя, m=4,8;

— жёсткость соответственно первой и второй опор. В опорах

находятся радиальные шарикоподшипники. По определяем жёсткость опор. Для

шарикоподшипников она самая низкая и равна 50 кГ/мк=500Н/мк.

Ix, Iy — моменты инерции относительно главных

осей.

Моменты инерции цилиндра равны:

![]()

![]()

Моменты относительно осей y — такие же.

a и b расстояния от центра масс до первой и

второй опор. a=180 мм=0,18 м, b=128 мм=0,128 м.

Сделаем замену: , тогда получим:

Решая уравнение получим один положительный корень — .

Рабочая частота вращения вала не превышает критической частоты.

5.

Описание системы смазки и охлаждения

Смазку производить в сроки указанные в карте смазки согласно

схеме точек смазки.

В зависимости от климатических условий масляный резервуар

заполняется до нужного уровня. Уровень масла следует проверять по красной точке

маслоуказателя до пуска станка или после его выключения через 10 — 15 минут

(после стока масла в резервуар).

При нормальной работе насоса масло должно непрерывно

поступать в контрольный глазок.

Убедившись в нормальной работе насоса и смазав все остальные

смазываемые точки можно приступать к работе.

Коробка скоростей смазывается разбрызгиванием масла,

подаваемого в процессе работы на зубчатые колёса плунжерным насосом.

Через 6-12 месяцев следует производить замену смазки с

разборкой и промывкой сборочных единиц станка.

Смазочный материал: масло индустриальное И-20А ГОСТ 20799-75

в насос; смазка ЦИАТИМ — 201 ГОСТ 6267 — 74; смазка Солидол УС — 2 ГОСТ 1033 —

73.

6.

Механизм управления подачами

Механическая подача шпинделя осуществляется червячным

колесом, получающим вращение от шпинделя.

Механизм коробки подач позволяет получить 6 подач с

реверсированием подач через конические шестерни и кулачковую муфту. Реверс

осуществляется рукояткой 8. Переключение подач производится рукоятками 4.

Включение подачи осуществляется перемещением рукояток 13 на

себя. При этом стержень с конусом 10 раздвигает кулачки 9 и включает

фрикционную муфту 11 с червячным колесом 12.

Включение подачи шпинделя производится перемещением рукояток

13 от себя.

Автоматическое отключение подачи шпинделя после достижения

определённой заранее установленной по лимбу 5 величины перемещения производится

упором 6. Последний отключает муфту.

Заключение

В данном курсовом проекте был спроектирован

координатно-расточной станок в соответствии со станком прототипом 2А430.

Спроектированный станок предназначен для обработки легированных и углеродистых

сталей, и чугунов, а также алюминиевых сплавов. На станке можно выполнять

следующие виды работ: сверление, рассверливание, растачивание, чистовое

фрезерование.

По рассчитанным режимам и силам резания была спроектирована

коробка скоростей, обеспечивающая диапазон регулирования частот вращения

100-3150 об/мин и имеющая 4 механические ступеней регулирования и 4 с помощью

ЭД постоянного тока. Валы и зубчатые колёса рассчитывались и подвергались

проверочным расчетам.

Список литературы

1. Атлас

конструкций деталей машин, под ред. Решетова Д.Н., М., Машиностроение, 1979

2. Кочергин

А.И. Конструирование и расчет металлорежущих станков и станочных комплексов.

Курсовое проектирование, Мн.: Выш. школа, 1991.

. Детали

и механизмы металлорежущих станков, т. 2, под ред. Решетова Д.Н., М.,

Машиностроение, 1972.

. Расчёт

и конструирование деталей и узлов металлообрабатывающих станков, А.Т.

Калашников, А.А. Погонин, И.В. Шрубченко, М.Н. Воронкова.