Достоинства и недостатки

У любой технологии соединения металлических деталей есть сильные и слабые стороны. К преимуществам относятся:

- Высокая скорость выполнения работ. При достаточном опыте, качественной соединительной смеси, правильном оборудовании сварщик сделает надёжный шов менее чем за полчаса.

- Оборудование, инструменты можно купить в строительных магазинах.

- Для освоения техники достаточно попробовать метод алюмотермитной сварки 2-3 раза.

Недостатки:

- Требуется аккуратно работать с оборудованием для сварки, термитом. Связанно это с тем, что смесь легко воспламеняется.

- Технология узкоспециализированная. Не подходит для соединения большинства металлических конструкций.

- Необходимо крайне аккуратно хранить, транспортировать, применять термит.

Если же рабочая смесь загорелась, потушить её не получится. Вода только разбрызгает горящую массу вокруг.

Сварные швы в вагонах, локомотивах, рельсах и машинах различного назначения, применяемых на транспорте, являются наиболее повреждаемыми местами в процессе эксплуатации. Это связано с характерными особенностями сварных соединений. В сварном шве и околошовной зоне после сварки изменяются механические свойства, При сварке термитным способом образуются остаточные растягивающие напряжения, близкие к пределу текучести материала, а сам сварной шов, кроме того, является концентратором напряжений

Разновидности термитной сварки

В зависимости от материала и условий применения используется тигельный или муфельный вид сварки. Первый больше известен под названием алюминотермитная сварка. Её применяют при монтаже заземляющих контуров, металлоконструкций. Термит готовится из смеси окисла железа и алюминиевого порошка в пропорции 70:23. При его сгорании стыки деталей соединяются расплавленным железом, восстановленным из окалины.

Алюмотермитная разновидность также применяется для ремонта повреждённых поверхностей методом наплавки. Её основным достоинством считается возможность сварки чугунных деталей без стыков. Однако наложение швов на алюминиевых изделиях с помощью этой технологии невозможно. Для их соединения пользуются муфельной сваркой.

Поскольку под действием высокой температуры алюминий испаряется, муфельная сварка производится с помощью термита на основе магния. Благодаря высокой температуре плавления он не растекается по поверхности, а впитывается в неё, создавая соединение без шва. При стыковке заготовок из алюминия используется специальный флюс для удаления окисной плёнки с места соединения.

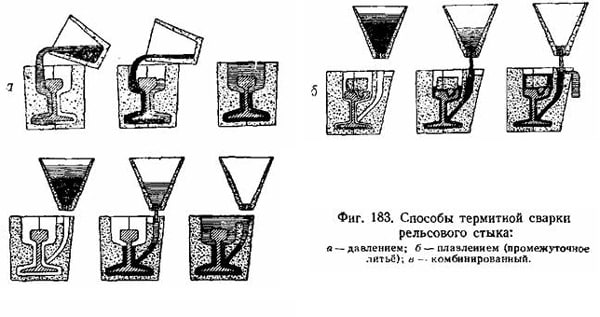

Термитная сварка осуществляется четырьмя способами:

- Соединение встык требует предварительной подготовки. Свариваемые поверхности тщательно зачищаются. Для предотвращения температурной деформации стыкуемые детали оборачиваются термальной плёнкой. После сжигания термита полученный жидкий металл из тигля заливается в зазор стыка. Затем детали прижимают одна к другой.

- Технику промежуточного литья используют для соединения заготовок, закреплённых в требуемом положении. Считается самой простой, так как приготовленный из термитной смеси в тигле расплав сразу заливается в промежуток между деталями.

- Комбинированный метод объединяет две техники. Применяется для соединения рельс. После зачистки торцов между ними вставляется стальная пластинка. В зазор заливается расплав, рельсы сжимаются. После остывания соединение по периметру обваривается ещё раз.

- Дуплекс — это тоже тигельная сварка, но стык дополнительно спрессовывается.

Кратко об истории развития

Впервые сварка термическая для ремонта рельс была применена в 1915 году, а уже через 8 лет в столице все трамвайные путепроводы ремонтировались только таким методом, при этом использовался импортный термит. В 1925 году русский инженер Михаил Александрович Карасев запатентовал отечественный термит и организовал его производство в Москве.

Благодаря отечественному термиту, который был намного лучше импортных вариантов, сварка рельс проводилась качественнее, а шов эксплуатировался намного дольше. В результате свыше 100 тысяч стыков на трамвайных путях было восстановлено.

В те далёкие времена ремонт проводился двумя способами: врасклин и комбинированным методом. Первый вариант быстро выходил из строя при постоянной нагрузке, поэтому от него отказались и стали использовать дуплекс — промежуточное литьё с прессованием расплавленного металла.

Качество постоянно улучшалось — количество лопнувших стыков за 10 лет эксплуатации не превышало 0,8%, поэтому аналогичные методы стали применять во время прокладки московского метрополитена. Оригинальная методика стала применяться для сварки стыков труб высокого давления, где использовалась легированная сталь особой прочности. Термиты использовали для ремонта большого диаметра валов и других крупных деталей из металла.

Безопасность при работах

Т.к. технология отличается применением химически активных составов, надо соблюдать правила безопасности:

- хранить термит в сухом, отапливаемом и хорошо проветриваемом помещении;

- доставлять на место проведения работ такое количество смеси, которое будет использовано за 1 смену (остатки возвращают на склад);

- не проводить работы в дождь или снег;

- в зимнее время зачищать место вокруг проведения работ в радиусе не менее 50 см;

- не зажигать шихту от дуги контактного электропровода;

- надевать защитный костюм сварщика;

- отходить на 2,5-3 м во время термитной реакции;

- засыпать вытекший жидкий металл песком при разрыве тигля или формы.

https://youtube.com/watch?v=kuydZx-ckTs

Что входит в состав термитной смеси

Чаще всего используется железоалюминиевая термитная сварка: Fe2O3 = 75 %; Al = 25 % (такая смесь содержит в себе или прокаленную окалину, или железную руду). Такой состав используется, в основном, для сварки рельсов и много габаритных деталей. Воспламеняется данная смесь при температуре приблизительно 1300 °C, а шлак и железо, которые образуются, нагреваются до 2400 °C. Достаточно часто в железоалюминиевую смесь добавляют железную обсечку, легирующие присадки и флюсы. Данный процесс происходит в магнезитовом тигеле.

Алюминий – не единственный металл, который применяют. Также используются следующие комбинации:

- Mg (31 %) + Fe2O3 (69 %)

- Ca (43 %) + Fe2O3 (57 %)

- Ti (31 %) + Fe2O3 (69 %)

- Si (21 %) + Fe2O3 (79 %)

Термитно-зажигательные составы:

- Ba(NO3)2 (26 %) + Fe3O4 (50 %) + Al (24 %)

- Ba(NO3)2 (37.5 %) + Al (26.5 %) + уголь (3 %) + связующие вещества типа шеллака (23 %)

- Fe2O3 (21 %) + Al (13 %) + Ba(NO3)2 (44 %) + Ba(NO3)2 (6 %) + Mg или Fe (12 %) + связующие вещества (4 %)

Термическая сварка применяется для различных целей и для каждой из них подбирается определенный состав смеси. Наиболее распространенными среди них являются следующие виды:

- Элементарная смесь: железная окалина соединенная с порошком из алюминия в строгой химической пропорциональности;

- Смесь термита для соединения стыков в рельсах: такая процедура является более сложной. Алюминотермитная сварка рельсов заключается во введении в шихту наполнителя из стали. Такой наполнитель состоит из ферромарганца, графита (в виде стружки) и маленьких частей малоуглеродистого прутика или стружки такого же материала;

- Состав для соединения легированных сталей. Такая смесь отличается использованием присадки в виде ферротитана, феррованадия и других подобных материалов;

- Сварка термит, используемая для сварки чугунных деталей: в качестве присадки, как правило, используется кремний в большом количестве. С помощью данного раствора можно получить очень качественное соединение (при соблюдении правил процессов), это обосновывается выделением графита, как в сварочных, так и в переходных зонах. Такая реакция происходит из-за высокого содержания кремния в металле термита. Главное требование – полное исключение использования марганца;

- Состав для соединения высокомарганцовистых сталей: содержание данной смеси достаточно простое. Необходимо вводить ферромарганец (углерод и большое количество марганца), а также стружка чугуна в стехиометрическом соотношении;

- Специальные (особые) термиты – используются для всех других нужд (повторного дробления минералов), такие смеси называют пиротехническими.

Порядок работы сварочным карандашом

Технология использования предусматривает несколько тонкостей:

- горизонтальные плоскости лучше соединять внахлест, их укладывают на огнеупорные материалы,

- на вертикальных применяют ограничители швов, чтобы паечный расплав не стекал вниз,

- резка производится медленнее сварки,

- нельзя производить работы вблизи легко воспламеняемых материалов,

- руки нужно оберегать от ожогов,

- смесь выделяет вредные пары.

Пошаговая инструкция:

- Поверхность очистите от хлопьев ржавчины, грязи, мусора, жирового налета.

- Возьмите карандаш, снимите край упаковки, чтоб был доступ к термитной смеси.

- Закрепите держатель в нижней части.

- Разожгите смесь, она должна приобрести рыхлую структуру.

- Расплав наносится на реставрируемую поверхность круговым движением – со стержня снимается мягкая часть.

- Через 3–4 секунды, когда экзотермическая реакция завершится, шву придается окончательная форма.

- Остатки карандаша (неиспользованный конец стержня) киньте в воду, на снег, негорючую поверхность, он сгорит до места крепления держателя.

При желании после остывания рабочей зоны можно зачистить место лужения или сварки мелкой шкуркой

Важно соблюдать меры безопасности, они указаны на упаковке сварочного карандаша. Если при зажигании он искрит – были нарушены условия хранения

Смесь влажная, это негативно отразится на качестве шва. Сильный наклон и удаление стержня от зоны ремонта недопустимы. Его нужно держать ровно, на минимальном расстоянии от точки контакта.

При соблюдении всех технологических тонкостей и правильном выборе карандаша реставрируемое вами изделие прослужит долгие годы.

Термитная смесь своими руками

В домашних условиях, как правило, изготавливают термит традиционного состава. Для этого необходимо наличие под рукой всего двух ингридиентов: железной окалины (Fe3O4) и алюминиевой пудры

. И если алюминиевая пудра свободно продаётся в магазине химреактивов, то добыча достаточного количества окалины может стать серьёзной проблемой, если, конечно, у вас нет собственной кузницы.

Получение оксида железа Fe3O4

Для получения ржавчины нам понадобится:

- Выпрямитель постоянного тока мощностью 12 В.

- Поваренная соль.

- Железный гвоздь.

- Стеклянная банка объёмом 0.5 литра.

Соль растворяем воде и делаем насыщенный раствор, чтобы он обладал хорошей электропроводимостью. Включаем выпрямитель в сеть и оба его провода, идущие с выходов, погружаем в банку с насыщенным соляным раствором

.Через некоторое время можно будет заметить, что от одного из проводов начинают выделяться пузырьки газа .Это говорит о том, что данный контакт имеет положительный заряд . Железный гвоздь присоединяется к положительному заряду и опускается в раствор.Второй контакт располагается рядом с плюсом, не соприкасаясь с ним . Необходимо добиться максимально большого выделения пузырьков газа. Оставляем это нехитрое устройство работать как минимум на сутки.

Теперь осталось превратить ржавчину (Fe2O3) в окалину (Fe3O4). Для этого помещаем полученный порошок в тугоплавкий тигль и разогреваем его докрасна под пламенем горелки. Всё, второй необходимый ингридиент готов.

Пропорции смешивания и техника безопасности

Необходимо смешать 8 частей окалины и 3 части алюминиевой пудры. Если часть пудры заменить алюминиевыми опилками, можно увеличить время горения термитной смеси.

Литой термит

Чтобы было удобнее пользоваться, смесь можно приготовить в виде твёрдого состава, а не сыпучего. Для этого необходимо заранее приготовить формовочную посуду. Лучше всего подойдут специальные резиновые формы.

Состав смеси для литого термита:

- Железная окалина 300 гр.

- Гипс 200 гр.

- Алюминиевый порошок, представляющий собой смесь алюминиевой пудры и алюминиевых опилок 200 гр.

Как поджечь

Температура вспышки термита составляет порядка 2020 градусов. Поэтому бытовые средства розжига тут не помогут. Можно использовать длинную магниевую стружку, которая продается в магазине химреактивов

. Некоторые опытные практики советуют для этой цели использовать обычные бенгальские огни.Можно использовать смесь алюминиевой пудры с марганцовкой, но это крайне рискованный метод, так как во время химической реакции происходит мгновенное вспыхивание . Такая смесь может загореться моментально прямо в руках.

Оптимальным способом является приготовить в домашних условиях напалм и с его помощью поджечь смесь.

Септик

Оптимальным решением для организации очистки бытовых стоков в частном домовладении является монолитный бетонный септик. Для его установки можно привлечь бригаду или сделать все самостоятельно

. Это дополнительно сократит бюджет, согласны? Материалы для его устройства легко приобрести Read more…

Алюминотермитная сварка рельсов

Процесс можно разбить на несколько этапов. Предварительно просчитывается количество тепловой энергии, которая будет выделена термитом. В соответствии с полученными вычислениями подбирается состав термитной шихты

Важно, чтобы смесь была однородной и все компоненты равномерно распределены по всему объему. Далее смесь поджигается, температура доводится до 1350 градусов Цельсия

Термит превращается в расплав быстро – примерно за 20-30 секунд. Его масса составляет примерно половину от общего объема смеси. Все остальное является дополнительными включениями, которые оседают в виде шлака. Поскольку металл тяжелее, то он займет нижнюю часть тигля, а шлак, соответственно, будет вытесняться наверх.

Основная сложность ремонта рельсов заключается в полевом характере работ. К тому же приспособление для сваривания рельс очень массивно. Однако это самый приемлемый вариант ремонта железнодорожного полотна. Изначально готовятся торцы будущего стыка. Края выравниваются, а зазор подгоняется до 2-3 сантиметров. Две рельсы устанавливаются в одной плоскости. При этом необходимо обеспечить точную соосность расположения элементов. После устанавливается форма и начинаются сварочные работы.

Естественно, что каждый хотел бы доиться максимально качественного результата термитной сварки. Чтобы воплотить желание в фактический результат, потребуются точные расчеты. Нужно выбрать достаточный объем термита, чтобы расплав полностью заполнил собой проем между заготовками

Очень важно, чтобы смесь была идеально перемешанной, а все компоненты равномерно распределены по объему. На первых порах температура будет составлять 1400 градусов Цельсия

При меньшем нагреве термит не возгорится.

Области использования

Как было сказано выше, термитная сварка применима в полевых условиях, или в случае невыгодных в финансовом плане других традиционных способов.

Такой способ соединения металлов нашел себе применение при ремонте железнодорожных путей, кабелей связи или электрических проводов.

Алюминотермитная сварка рельсов, в принципе, единственный способ быстро провести ремонт при минимальных затратах.

Но термитное сваривание деталей применяется и в производстве. Особенно такой способ соединения актуален при изготовлении крупных по габаритам деталей: лопасти в речных и морских судах, коленчатые валы автомобилей и других.

Также широко применяют термит при ремонте большого оборудования в металлургии и металлообработке: прокатных станов, роторных валов, кузнечных прессов и прочих.

Как это происходит в технологическом плане?

Пиротехнический состав

Основой таких составов также является топливо и окислитель, но в усложненном виде. К используемым компонентам можно отнести хлорат калия (основная часть состава), карбонат стронция (примерно четверть) и серу, окрашивающую пламя. Функцию окислителя выполняет хлорат калия, а сера действует как горючий элемент. В процессе горения пиротехнической термитной смеси также активно выделяется тепло и повышается температура: дымовые составы обеспечивают сотни градусов, а осветительные достигают 3 000 °С. Как правило, пиротехнические смеси не используются для обеспечения теплового воздействия, их сгорание сопровождается довольно интенсивным формированием пламени.

Техника безопасности при процессе

Не смотря на то, что термитная сварка может показаться на первый взгляд достаточно простой, то на самом деле эта работа опасна и трудна.

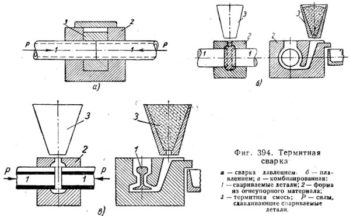

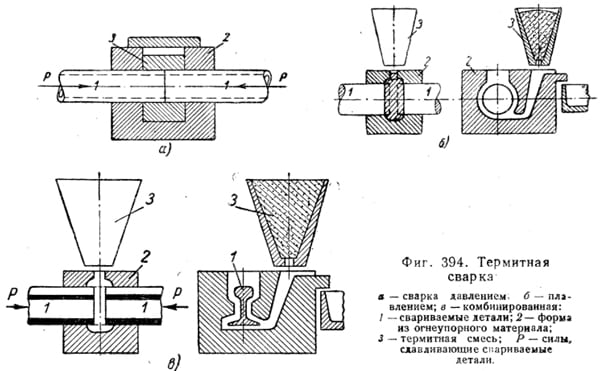

Чертеж термитной сварки.

Чертеж термитной сварки.

Необходимо придерживаться установленных нормативными актами правил техники безопасности при эксплуатации подобного сварочного оборудования:

- Термитное вещество необходимо хранить в теплых и проветриваемых комнатах.

- Не применяйте термит с влагой.

- При эксплуатации сварочного оборудования, находясь на улице, необходимо очистить в области половины метра поверхность от грязи, пыли и других лишних веществ и предметов.

- Не зажигайте шихту от сварочной дуги.

- Не рекомендуется начинать сварочные работы, если термометр показывает меньше 10 градусов.

- У мастера, выполняющего рабочий процесс, должен быть специальная одежда, в частности комбинезон.

- При использовании термитного инвертора необходимо во время горения засыпать термит песком, создать линию при помощи дополнительного защитного клапана для подачи кислорода и выключить перелив горючего, если горелка повредится.

Технологические особенности

Термитная или порошковая сварка ГОСТ 2601-84 – это вид варочных работ, при которых в качестве источника тепла служат термиты, используется для соединения рельсов, ЭХЗ и т. д. Термит – это порошкообразная смесь из различных металлических материалов, в частности, алюминия и магния и окалины железа.

Существуют такие виды термитной сварки:

- Тигельная (алюминиевотермитная);

- Муфельная.

Тигельная используется для создания контуров заземления и при соединении электрических кабелей небольшого диаметра. Технология подразумевает использование термитной смеси в соотношении алюминий / железо в пропорциях 23 / 70. При полном сгорании термита выделяется железо, которое и используется для соединения между собой стыков. Сам процесс горения зависит от размера зернистости термитного порошка. При работе с медью или другими соединениями иногда в состав порошка вводят соединения других металлов для увеличения прочности шва.

Фото — работа на рельсах

Алюминиевая применяется при необходимости создать на поверхности определенной конструкции наплавку, для ремонта трамвайных рельсов или при работе с хрупкими материалами. Одним из ключевых достоинств такой технологии является возможность сваривания чугуна бесстыковым методом.

Фото — принципиальная схема

В то же время, тигельная сварка не может использоваться для соединения алюминия, поэтому здесь применяется муфельная. Особенность муфельной работы такова, что при непосредственном контакте высокие температуры плавления термитов способствуют тому, что определенные участки алюминиевых соединений испаряются. Поэтому для создания таких креплений необходимо применять накладки или термитные патроны. Эти патроны значительно облегчают работу с проводами одножильного и многожильного типа. Они представляют собой наконечник, оснащенный металлическим кокилем. Отличие муфельного типа от тигельного в том, что в процессе работы не появляются продукты сварки жидкого типа. Магний под воздействием высоких температур не растекается по соединяемой поверхности, а впитывается в неё, образуя бесшовное соединение.

Фото — шов

Для кабелей из алюминия перед выполнением термитной сварки требуется воздействие флюса. Он растворит оксидную пленку, препятствующую свариванию отдельных частей алюминия, но могут вызвать ржавление проводов. Поэтому профессионалы крайне редко используют эту методику. Для соединения такого вида кабелей применяются кокили или присадочные прутики, в которые вставляются концы проводов и нагреваются до нужной температуры.

Фото — виды термического воздействия

Сварка термитом, в состав которых входит магний, используется для обработки проводов малого сечения (телефонных, интернет-кабелей), различных электрических соединений и т. д. Для создания термита требуется около 20 % магний или алюминия в смеси и 80 % железа (его окалины). При этом, главным источником кислорода в процессе является окись железа, а тепло выделяется чистым металлом.

Достоинства:

- Простота. Эта технология соединения стыков стали, алюминия, чугуна и других металлов может использоваться даже новичками в сварочном деле. Работы не занимают много времени и проводятся компактным оборудованием, которое удобно хранить дома;

- Термиты обеспечивают отличное качество соединений. Стыки прочные и долговечные. При работе с алюминием для уменьшения коррозийных процессов используются флюсы типа ВАМИ;

- Доступность. Оборудование для термитной сварки не нуждается в большом количестве электрической энергии.

Фото — термитная смесь Но у этого вида сварочных работ есть и определенные недостатки:

- Для осуществления данного типа сварки потребуется вспомогательная и подготовительная обработка металлоконструкций и кабелей;

- Процесс сварки невозможно отследить, поэтому работать бесшовной техникой смогут только профессионалы с аттестацией НАКС.

ПОДГОТОВКА К РАБОТЕ

4.1.

Провода, предназначенные для сварки, надо отрезать ровно и отторцевать, опилить заусенцы и выровнить края. Для избежания распушивания проволок многопроволочных проводов с двух сторон от места отреза надо наложить проволочные бандажи.

Для обрезания концов проводов следует применять приспособления МИ-148А, РЭЗ-1 иди др. (см. приложение 4). Алюминиевые проволоки небольших сечений можно срезать ножовкой, а остальные проволоки следует надрезать ножовкой, а затем отломать несколькими перегибами. Концы стальных проволок проводов после перелома надо слегка забить молотком заподлицо с полостью среза.

Перед надеванием патрона концы проводов необходимо запилить напильником от острых краев верхнего повива и заусенцев.

4.2.

Термитные патроны следует подбирать с учетом сечения и марки свариваемых проводов (см. приложение 1, и ). В термитных патронах ПАС просверлить вертикальное отверстие диаметром 4 — 16 мм (в зависимости от сечения провода) для выхода образующихся газов, перемешивания для разрушения оксидной пленки и присадки металла в зону сварки.

Сверловку отверстий в термитных патронах следует производить в мастерских, для чего термитные патроны небольшими партиями распаковываются, а после просверливания отверстий вновь также упаковываются. Отверстие сверлить обычным сверлом до алюминиевого вкладыша. Патрон должен упираться стальной втулкой на подставку.

4.3.

Провода надо выпрямить, очистить от загрязнения и смазки. Провода, заполненные смазкой, должны быть промыты сольвентом или бензином-растворителем (уайт-спиртом) (приложение 5).

4.4.

Поверхность проводов следует очистить от оксидной пленки с помощью щетки (стальной или из кардоленты). Зачистить также острой отверткой от оксидной пленки торцы алюминиевого вкладыша термитного патрона ПАС или вкладыши (втулки) термитного патрона ПА.

4.5.

Термитные шашки патронов должны быть серовато-черного цвета, не иметь посторонних примесей и серовато-голубоватого налета.

Внутренняя поверхность стальной трубки с алюминиевым вкладышем должна быть чистой.

4.6.

Для установки ограничителей подачи проводов следует измерить длину стальной трубки патрона и на расстоянии половины этой длины плюс 2 — 3 мм наложить на концы свариваемых проводов ограничивавшие одностороннюю подачу бандажи из стальной проволоки или нанести риски на концах проводов, по которым устанавливается ограничители подачи проводов, имеющиеся на приспособлениях для сварки (рис. П4.1 и П4.2). При пользовании приспособлениями (рис. П4.3 и П.4.4) нужно установить бандажи, ограничивающие подачу.

При сварке проводов патронами ПА устанавливать ограничители подачи не требуется, но рекомендуется подача проводов в зону сварки на 2 — 3 мм.

4.7.

Необходимо убедиться в отсутствии трения и заедания в узлах приспособления и плавности хода их при подаче проводов. При недостаточной плавности хода, заедании надо прочистить и смазать трущиеся части.

4.8.

Для установки приспособления в исходное положение (горизонтально) следует развести рычаги, развернув двухходовый винт или заведя рабочие пружины.

4.9.

Концы свариваемых проводов необходимо вставить в патрон до упора (при использовании патрона типа ПА надо предварительно одеть втулки или колпачки) и закрепить их в сварочном приспособлении (см. приложение 4) так, чтобы термитный патрон находился посередине между зажимами приспособления, а стык стальной трубки и радиальное отверстие находились сверху.

4.10.

Для сварки проводов патронами ПАС допускается применять патроны большего, чем провод, сечения, для чего необходимо подмотать втулку из алюминиевой ленты (фольги).

При сварке проводов разных сечений на провод меньшего сечения следует подматывать втулку из алюминиевой ленты нужного размера.

В чем состоит суть термитной сварки

Многие часто спрашивают, что такое термитная сварка и зачем она используется? Чтобы это понять, стоит рассмотреть ее основную суть. Во время сварочного процесса применяются специальные порошковые составы, которые во время сгорания образуют большое количество тепловой энергии. Часто данные металлические смеси называют термитами.

Термическая сварка — это процедура, во время которой происходит разогревание свариваемого элемента до состояния полужидкой субстанции, но в то же время оно сплавляется в целостный состав при помощи специального порошка. Обычно применяется порошок, который состоит из железа и алюминия.

При смешивании данных элементов на основе алюмотермической реакции на области сварки образуется катализатор с высоким качеством. Основная суть этого процесса состоит в том, что во время него из соответствующего оксида химическим методом происходит полное восстановление металла.

Обратите внимание! Сварка изделий производится за счет оказания воздействия расплавленного металла из термита и сильного жара на кромки, которые начинают активно плавятся на свариваемом участке. Именно термит в данном случае выступает в качестве присадочного материала

При термическом сварочном процессе проявляется мощный поток тепла с показателем температуры от 2400-27000С, оно выполняет функции горелки при проведении газосварки или электрода при электродуговой сварке. Главная особенность данной технологии состоит в том, что порошкообразный термит способен воспламеняться самостоятельно.

Это связано с наличием кислорода в составе порошка, который выделяется во время химической реакции из оксида железа. Именно это способы позволяет проводить термическое сваривание в среде, которая заполнена негорючими газами, к примеру, углекислым, и даже в вакууме.