4 Заводские станки и приспособления для заточки сверл

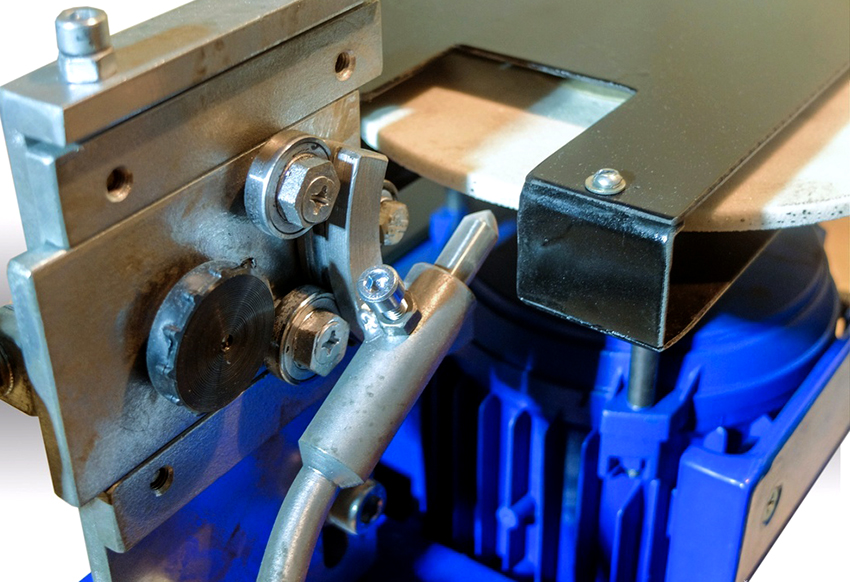

На предприятиях в некоторых случаях сверловщик затачивает сверла сам вручную на обычных заточных станках, которые оборудованы для этой цели специальным приспособлением. Для этого он предварительно должен изучить правила затачивания сверл и пройти специальные подготовительные курсы. Используемое приспособление для заточки сверл представляет из себя стальную конструкцию, оснащенную подвижным зажимом для сверла с регулируемым углом наклона относительно вращающегося шлифовального круга и имеющее крепление для фиксации на корпусе заточного станка.

Также нередки случаи, когда на предприятии при затачивании вручную на обычном заточном станке вовсе не используют никаких приспособлений. При этом сверло правой рукой держат за хвостовик, а левой – насколько возможно ближе к режущей части. Режущую кромку инструмента прижимают к боковой поверхности абразивного круга и одновременно правой рукой плавно покачивают сверло, стремясь добиться, чтобы задняя его поверхность приняла нужную форму и приобрела правильный наклон. Снимать металл нужно небольшими слоями, слабо прижимая инструмент к кругу. Надо следить, чтобы у сверла режущие кромки были одинаковой длины и имели одинаковые углы заточки.

Ошибки, допущенные во время ручной заточки, могут привести к следующим недостаткам сверла:

- режущие кромки неравной длины;

- углы, образуемые режущими кромками с осью инструмента, разные;

- у поперечного лезвия односторонняя выточка.

В результате этих дефектов сверло будет:

- бить;

- неправильно, односторонне нагружаться на режущих кромках – может сломаться;

- просверливать отверстия большего диаметра, чем само сверло.

После заточки у инструмента следует проверять для поперечной кромки ее ширину и правильность положения относительно режущих кромок, длину последних, угол: в плане φ, наклона поперечной кромки, задний угол α, двойной заточки φ1, при вершине 2φ. Для проверки всех этих параметров на предприятиях используют специальные шаблоны. Правильность расположения перемычки выясняют с помощью оптического прибора. На предприятиях в ряде случаев проверяют биение сверла – используют для этого специальное приспособление.

Сверла по металлу из быстрорежущих сталей затачивают на кругах для шлифования из электрокорунда белого и нормального на керамической связке зернистостью 16–40, твердостью СМ, а также на кругах из эльбора. При заточке инструмента, который оснащен твердосплавными пластинами, применяют круги для шлифования из синтетических алмазов, а также из зеленого карбида кремния зернистостью 16–40.

3В642 станок универсально-заточный. Назначение и область применения

Универсальные заточные станки 3В642 предназначены для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Станки универсально заточные 3В642 обладают литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Универсально-заточной станок 3В642 по конструкции является упрощенной модификацией станка 3Б642

и отличается от последнего отсутствием гидропривода. Для привода шпинделя шлифовального круга используется двухскоростной электродвигатель переменного тока. Изменение числа оборотов шпинделя осуществляется перестановкой ремня и переключением скоростей электродвигателя.

Универсально-заточные станки моделей 3В642 и 3Б642 имеют 94% унифицированных деталей и отличаются тем, что на станке мод. 3Б642 затачивание инструмента может производиться как при ручном, так и при автоматическом его перемещении, а на станке мод. 3В642 — только при ручном.

Затачивание и шлифование производятся только при ручном перемещении детали со столом.

Техническая характеристика станка:

- наибольший диаметр устанавливаемой детали 250 мм

- наибольшая длина детали, устанавливаемой в центрах, 630 мм

- размеры рабочей поверхности стола (длина и ширина) 900 х 140 мм

- наибольшее вертикальное перемещение шлифовальной головки 250 мм

Станки имеют следующие основные узлы: станину, колонну, суппорт, шлифовальную головку, механизм подъема шлифовальной головки, планетарный редуктор, систему охлаждения.

Станок модели 3Б642 снабжен, кроме того, гидроагрегатом для автоматической подачи стола, а в его суппорт встроены гидроцилиндр и гидропанель.

Универсально-заточными станками моделей 3В642 и 3Б642 можно пользоваться для заточки инструментов алмазными и обычными шлифовальными кругами с охлаждением и всухую. Для заточки твердосплавного инструмента применяют шлифовальные круги из карбида кремния или алмазные тех же размеров и формы.

Для защиты от разбрызгивания охлаждающей жидкости и отвода ее в бак используют специальное ограждение.

Область использования универсально-заточных станков расширяется прилагаемыми к ним приспособлениями:

- для круглого наружного, внутреннего и плоского шлифования

- для заточки отрезных и прорезных фрез

- фрезерных головок

- червячных фрез

- метчиков

- спиральных сверл

- зенкеров и других инструментов

К станку прилагаются:

- универсальная головка

- передняя и задняя центровые бабки

- делительный и другие механизмы

Приспособления, устанавливаемые на верхней плоскости поворотного стола, закрепляются с помощью болтов с Т-образными головками.

Как видно из перечня приспособлений, на станках можно производить, помимо заточных операций, также наружное, внутреннее и плоское шлифование.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом — УХЛ4;

Класс точности станка – П.

Основные виды заточных станков для сверл и других режущих инструментов

Совершенствование технологий изготовления различных видов изделий делает необходимым использование режущих инструментов с идеальной заточкой. В противном случае снижается качество обработки, теряются эксплуатационные характеристики производимых предметов. Режущие элементы, выполненные даже из самых высокопрочных материалов, нуждаются в периодическом восстановлении рабочей кромки. Для данных целей используются станки для заточки.

Все станки можно разделить на две категории: бытовые и профессиональные

В зависимости от сферы применения установки делятся:

- на профессиональные станки для заточки;

- бытовые механизмы.

Существует также деление точильных аппаратов на универсальные и узконаправленные. Универсальные агрегаты имеют приспособления, позволяющие производить заточку как лезвий обычных бытовых ножей, так и пил, фрез, стамесок и т. д. Узконаправленные предназначены для обработки инструментов одного вида.

Профессиональные конструкции большею частью создаются универсальными. Они отличаются большими размерами и соответствующей мощностью, устанавливаются стационарно. Такие станки требуют значительного потребления энергоресурсов. Следствием большой мощности является шумная работа, поэтому профессиональные устройства размещают в отдельных помещениях. Работа с ними чаще всего осуществляется с применением шумозащитных средств.

Бытовые точильные станки для сверл в основном представляют собой мобильные устройства, которые можно установить на любой горизонтальной поверхности. Агрегаты маломощные, компактные, используются для заточки домашнего инструмента.

Как правило, бытовые станки являются небольшими и мобильными устройствами

Какой угол выбрать

Универсальным углом считается 120о и даже в промышленности часто используют этот стандарт. На деле, для разных металлов используется собственный наклон.

Для чер.мета и упрочненной бронзы необходимый угол: 115-122о. Поэтому не страшно, если руку немного увело – на процессе это никак не скажется.

Медь и ее сплавы сверлятся уже углом в 121-129о. Из-за высокой вязкости, им необходима большая режущая кромка. Иначе металл будет выцарапываться и процесс будет не таким эффективным. Алюминиевые сплавы еще более вязкие и необходим наклон уже в 140 градусов.

Кстати, чтобы сточка шла активнее, лучше использовать круги для заточки с алмазной крошкой.

Неправильный выбор угла приведет к:

- Сильному нагреву. А это уже чревато отпуском режущих частей и падению твердости.

- Неровному отверстию. Металл будет не срезаться, а соскребаться. Из-за этого отверстие будет не круглым, а граненым.

- Заклиниванию. Например, если угол будет слишком большим, сверло начнет вязнуть вязнуть в стали. Придется его вытаскивать и заново смазывать СОЖем.

Приспособление для болгарки: плюсы и минусы разных вариантов

В качестве электроинструмента, который успешно приспосабливают для выполнения заточки сверл, является болгарка. Возможностей применения масса. Можно выделить два основных способа:

- держатель сверла представляет собой отдельную конструкцию;

- направляющие и крепление фиксируются непосредственно к болгарке.

Приспособление на болгарке имеет как достоинства, так и недостатки. Что касается первого варианта, то следует отметить большое количество подобных приспособлений для заточки сверл своими руками. Видео в интернете, содержащие инструкции, подробно и доступно демонстрируют процесс их изготовления.

Второй способ относится к менее распространенным. Именно поэтому о нем стоит рассказать немного подробнее. Приспособление фиксируется к кожуху электроинструмента. Направляющая выполнена из металлического уголка, положение задней кромки фиксируется вручную. Прибор в целом компактный, состоящий из вполне доступных комплектующих.

Как и многие самодельные устройства, данное приспособление тоже подверглось серьезной критике. Отмечается трудоемкий способ изготовления. Высказываются опасения, что без отсутствия регулировки числа оборотов сверло будет перегреваться в ходе обработки. Наиболее острые замечания касаются разрушающего воздействия выполнения заточки на боковые части круга. Повреждение армирующего слоя может привести к рассыпанию диска на отдельные кусочки.

Обратите внимание!Поворачивать работающую болгарку к пользователю категорически запрещено правилами техники безопасности. Приспособление для заточки сверла на болгарке

Приспособление для заточки сверла на болгарке

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Ручной держатель

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

Упор для электро-точила

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

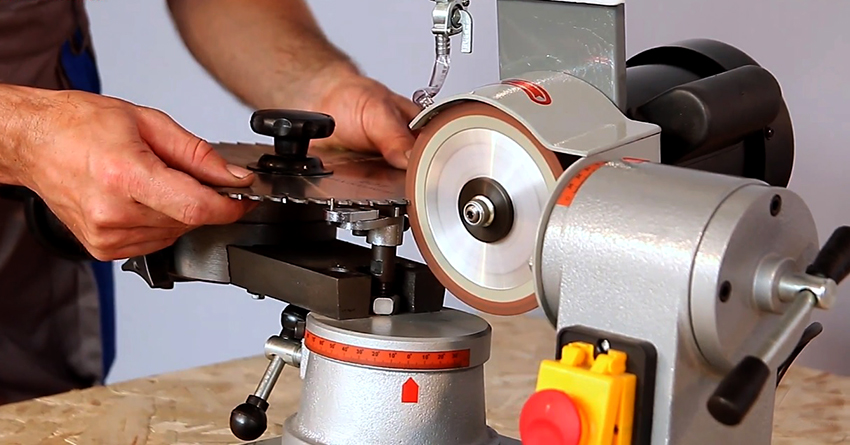

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

С точки зрения качества обработки – недостатков у приспособления практически нет. Но для правильной заточки оператор должен знать параметры сверла. То есть, автоматика отсутствует: поэтому инструмент относится к разряду профессионального.

Как развитие линейки – направляющая с собственной точильной установкой. Нет необходимости устанавливать упор на верстак и менять диски. Фактически – вы имеете полуавтоматический настольный станок для заточки.

Важное замечание: Все перечисленные приспособления предназначены для работы со стандартными электро-точилами. Поэтому перед началом обработки сверл, желательно установить специальный наждачный диск

Электрические машинки для заточки

Представляют собой специализированный электроинструмент для выполнения единственной задачи: заточка спиральных сверл.

Пользоваться станком может даже человек, далекий от техники (хотя, зачем ему острые сверла?). От оператора требуется лишь определить диаметр сверла и погрузить его в соответствующее отверстие. Работать удобно, ошибки практически исключены. Однако все сверла точатся «под одну гребенку». Расплата за простоту использования – отсутствие гибкости в настройках. Для домашнего применения – лучший выбор: особенно если имеется дополнительная насадка для заточки ножей и ножниц.

Есть версии для мастеров. Сверло устанавливается с учетом параметров заточки, процесс может контролироваться оператором.

Выбирается угол заточки, способ обработки кромки (линейная или конусная), глубина снятия металла. Сверло располагается не в общей обойме, а в индивидуальном картридже.

Промышленное заточное оборудование для металлообрабатывающего цеха

При интенсивной эксплуатации сверлильных станков, требуется отдельный пост для восстановления работоспособности инструмента. Профессиональные стенды для заточки сверл любого диаметра, экономят время и силы, но стоимость такого оборудования слишком высока для домашнего применения.

Полученная информация поможет вам подобрать приспособление для заточки, без лишних финансовых затрат. Кроме того, существуют сменные насадки на ручной электроинструмент (например, дрель). Но это уже тема другой статьи.

Если вы постоянно имеете дело с заточкой твердых заготовок, то поверхность сверла очень быстро придет в негодность. Оно затупится, будет сильно нагреваться и в итоге потеряет былую прочность. Все это следствие «отпускания» металла. Именно поэтому такой инструмент нуждается в периодической заточке с помощью специальных приспособлений.

Как сделать самодельные приспособления для заточки сверл, какие шаблоны для этого существуют и что нужно подготовить для работы, вы узнаете из нашей статьи.

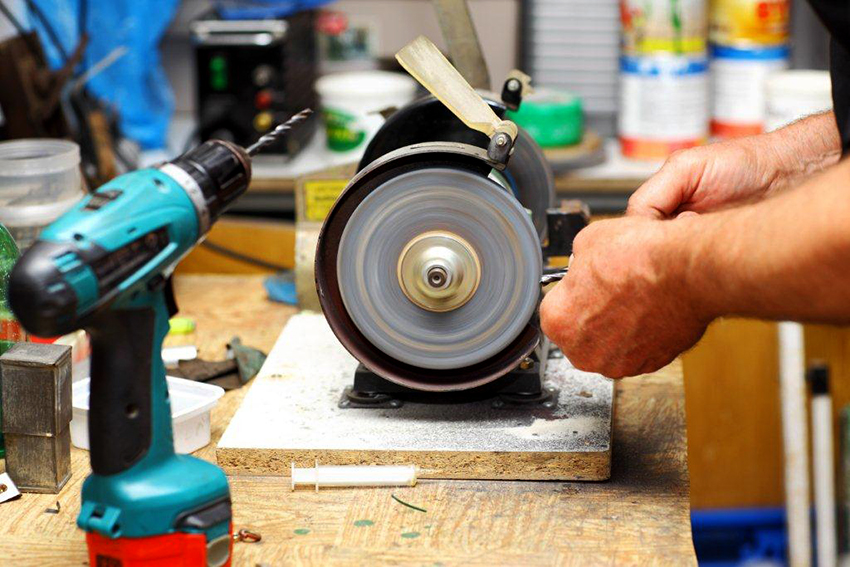

Сборка деталей в единый аппарат и обустройство элементов безопасности

Нужно предусмотреть поверхность для крепления станка. Для этого подходит стол из металла, на котором делают отметки под болты. Дальше нужно взять зернистый диск, который крепится на электродвигатель будущего станка. При несовпадении диаметров вала и диска их необходимо выровнять подручными инструментами. При совпадении же шайбу помещают на вал, после чего диск и, повторно, шайбу. На валу нужно предварительно сделать резьбу. Дальше устанавливают гайку крепления, а на круг надевается насадка против раскачки.

Пповерхность для крепления станка

Пповерхность для крепления станка

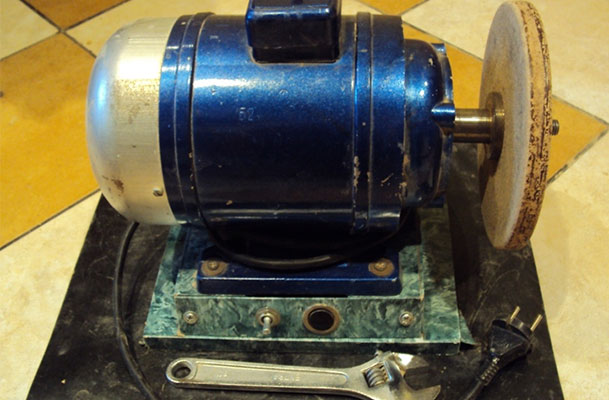

Можно добавить втулку, если у вала диаметр меньший за камень. В ней проделывается отверстие, которым она крепится к валу, так как втулка улучшит фиксацию и будет проворачиваться вместе с диском. Если не удается правильно подобрать электродвигатель, можно воспользоваться мотором со стиральной машины. С нее же могут устанавливаться провода, если у них три контакта в пригодном состоянии. Дальше подключается обмотка на линию фаз двух кнопок, отвечающих за включение и выключение станка. Таким образом, устройство будет срабатывать от простых команд кнопок.

Электродвигатель не представляет опасности в открытом виде, но ему стоит предусмотреть защиту. Мотор можно скрыть в металлический корпус, чтобы в нем не скапливалась пыль и не приникала влага. Поскольку при заточке свёрл выделяется много стружки, это создает опасность. Нужно соорудить защитный экран из стекла, который убережет глаза. Конечно, можно использовать и очки, но частицы металла могут отлетать в лицо. Также желательно сделать защитный кожух. Для этого подойдет покрышка, часть которой будет на треть закрывать точильный диск.

Особенности использования заточных самодельных приспособлений

В процессе сверления отверстий в металлических изделиях, сверла довольно сильно изнашиваются, что приводит к их нагреванию и утрате своих свойств. Во избежание такого явления, требуются меры по обеспечению регулярного восстановления их геометрических параметров. Выполнить это можно посредством специального оборудования для заточки сверлильного инструмента. Создание такого нехитрого устройства, может быть выполнено самостоятельно, что позволит осуществлять качественное затачивание без каких-либо существенных финансовых затрат.

Многими опытными специалистами практически не применяются заточные приспособления, поскольку они абсолютно уверены в своем опыте и глазомере, который позволяет им правильно точить сверла. Но на практике, использование таких устройств крайне необходимо, так как это позволяет провести механизацию данного процесса. В результате таких работ будет обеспечиваться максимальная точность и качество выполненной заточки.

Современный рынок предлагает различные виды оборудования, которое позволяет качественным образом осуществить восстановление геометрии режущих инструментов, даже при отсутствии опыта в этом деле. При этом, нет острой необходимости в приобретении таких изделий, поскольку их можно изготовить своими руками по имеющимся чертежам приспособлений для заточки сверл.

Чертежи простейших приспособлений

Простейшими устройствами для заточки могут быть втулки, внутренний диаметр которых соответствует поперечным размерам сверл. Втулка жестко фиксируется в надежное основание с учетом определенного угла

При подборе втулки для таких приспособлений, следует обращать внимание на соответствие ее внутреннего диаметра с поперечным размером затачиваемых инструментов. Запрещается, чтобы обрабатываемые инструменты болтались во втулке, поскольку, даже при отклонении в 1-2 градуса по оси от требуемых значений, могут существенно снизиться показатели качества и точности заточки

Такие самодельные приспособления для заточки сверл должны быть оснащены обоймами. Для их изготовления подойдут медные или алюминиевые трубки, внутренний диаметр которых равняется типовому размеру используемого сверлильного инструмента.

В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту. Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

- обеспечения правильной фиксации сверлильного инструмента и возможности точного перемещения в отношении поверхности абразивного камня;

- создания упорной точки для затачиваемого сверла.

Такие изделия из дубовых брусков, в которых предусмотрены разнокалиберные отверстия, являются наиболее надежными. Благодаря им выполняется качественная и точная заточка инструментов. Основной задачей, которая должна быть решена самодельным станком или подобным приспособлением, является правильная ориентация режущей части обрабатываемых инструментов для получения точности требуемого угла заточки.

Для изготовления самодельного станка для заточки сверл, может быть использован ряд различных конструктивных вариаций подобного оборудования. При наличии соответствующих чертежей и понимании принципа работы данного оборудования, можно изготовить заточное оборудование самостоятельно в домашних условиях.

Конструкция состоит из следующих элементов:

Существуют важные правила, которые должны соблюдаться в процессе эксплуатации такого приспособления, а именно затачиваемый инструмент не должен вращаться вокруг своей оси. В случае даже незначительного поворота, заточку должна быть выполнена снова.

Заточенный инструмент должен быть остужен естественным способом. После чего следует выполнить проверку его восстановленных геометрических параметров. Для этого можно использовать шаблон. Следует учитывать, что каждая режущая кромка сверла может иметь отличие друг с другом, не больше чем на десятую долю мм

При этом, особое внимание стоит уделять данному параметру, если сверла имеют небольшой диаметр

Станки для заточки дисков: конструкции, способы функционирования

Станки для заточки дисков относятся к узконаправленной категории заточных механизмов. По своей конструкции они могут быть выполнены следующим образом:

- двигатель и точильный круг остаются статичными, движется только обрабатываемый диск;

- вращаются и затачивающие элементы установки, и круговая пила;

- перемещаются двигательный механизм и оснастка, затачиваемый диск остается неподвижным.

Установки для заточки дисков являются узконаправленными изделиями

К последнему виду можно отнести станки для ручной заточки дисков. Принцип работы таких устройств выглядит таким образом: закрепляется дисковая пила, ручной электромеханизм обводится по обрабатываемой поверхности зубьев. Заточка зубьев дисковых пил может осуществляться по следующим видам углов:

- переднему;

- заднему;

- скосу передней и задней частей;

- заострению (размеру) передних и задних углов.

Все вышеперечисленные характеристики зависят от особенностей применения дисковых пил:

- для продольной распиловки необходим угол 15-20°;

- для поперечного пиления требуется передний угол 5-10°;

- универсальный вариант пильного диска имеет угол 15° (средняя величина).

Важно! Угол распиловки необходимо учитывать не только при подборе дисковой пилы для определенных целей. Он имеет значение и для качества используемого материала: чем плотнее структура обрабатываемого изделия, тем меньше должны быть передний и задний углы

При заточке дисков необходимо помнить про угол распиловки

Помогающие устройства

Теперь пришло время сделать приспособление для заточки сверл. Оно подойдет 2 типам мастеров:

Новички, у которых не получается ровно держать подходящий наклон. Из-за этого кромка получается неровной и эффективность сверления снижается. Иногда сверло начинает работать еще хуже, чем до этого, а это снижает скорость работы. Приспособы будут полезны мастерам, которым приходится постоянно сидеть за наждаком. В этих случаях самодельные приспособления для заточки сверл — необходимость.

Приспособа на гравер и электродрель

Элементарное устройство для заточки сверла, которое весьма просто сделать, так как состоит оно всего из 2 частей:

- Корпус. Обычно он цельнолитой и сделан из пластика. В нем есть кольцо, которое фиксируется на цанге гравера и втулка с углом в 60 градусов. Сверло входит туда с упором, поэтому смещения не происходит.

- Маленький шлифовальный круг. Он стачивает часть металла.

Если нет гравера, есть приспособления для заточки сверл по металлу на дрель. Для них понадобится:

- Круглая труба на 50 миллиметров. Подойдет даже пластиковая сантехническая труба и заглушка к ней.

- Шлифовальный конус или фреза с наклоном в 60о.

В заглушке нужно насверлить дюз по окружности.

На основе гаек

Специфическое самодельное приспособление для заточки сверл своими руками, которое все же подойдет новичкам. Здесь понадобится сварочный аппарат, так как монолитный корпус долговечнее.

Чтобы сделать инструмент для заточки, действуйте по плану:

- Понадобится гайка большого диаметра, например, М 16. В ней необходимо вырезать треугольное отверстие. Нужно стараться попасть в 120 градусов. Чтобы это проверить, достаточно приложить сверло острием.

- Сверху приваривается еще одна гайка диаметром поменьше. Она понадобится, чтобы вкрутить прижимоной болт.

- Осталось вкрутить болт и готово. Гайка будет направляющей и заточка сверл своими руками пройдет куда легче.

Такой станок для заточки сверл своими руками может собрать каждый, но вот его эффективность под вопросом. Возлагать большие надежды не стоит, так как гайка тоже будет постепенно стираться.

Из дверной петли

Самодельное приспособление для заточки сверл своими руками подойдет тем, кто умет работать сварочным аппаратом. Далее нужно действовать по инструкции:

- Сначала петлю нужно укоротить. Одна часть послужит фиксатором подручников, вторая (отрезанная часть) – задает угол.

- К длинной части необходимо приварить металлический угол. В нем нарезается резьба, чтобы вставить болт. Диаметр не так важен, тут можно действовать по своему усмотрению.

- Далее устанавливается уголок, он будет направляющей плоскостью.

Вот подробное видео, как сделать станок для заточки сверл своими руками.

Стоит понимать, что это самодельное устройство для заточки – не полноценный инструментарий. Необходимо точило, а петля — лишь направляющая.

Также конструкция имеет 2 недостатка:

Подача осуществляется сверху вниз. Поэтому обратная часть кромки будет плоской, что вызовет перегрев. Понадобится использовать СОЖ или хотя бы солидол. Ровно ориентировать сверло не у всех получится, так как точность будет посредственной.

Стойка

Чтобы сделать станок для заточки сверл своими руками, нужно приложить усилия. Магазинные стойки дорогие (от 50 долларов). В домашних условиях они делаются буквально из хлама.

Стойка состоит из 5 частей:

- Упор. На него опирается сверло.

- Затяжная гайка с угломером. Просто сразу нужно выставить упор в том положении, под каким наклоном точить сверла по металлу.

- Зажим для оснастки. Чтобы не держать ее рукой и избавиться от случайных проворачиваний.

- Катерка. Дает возможность двигать оснастку.

- Основание.

Шаблон типа «кондуктор»

Простенькое устройство для заточки сверл, но по эффективности не уступает заводским направляющим. Изготовить ее можно из отрезка труб.

Для заточки сверла понадобится сделать следующее:

- Отрезок профиля обрезается под 60о.

- Должно получится так, чтобы профиль попадал под линию разреза.

- Кондуктор крепится к столику точила на винты или струбциной.

Теперь остается приложить острие к шаблону и просто проворачивать его.

Кондуктор для сверл по металлу своими руками делается просто, но новичку он облегчит работу в разы. Ему по силам любые диаметры, даже самые малые. К тому же, скоро вы сможете «набить руки» и заточка сверл своими руками не будет проблемой.

Заключение

Естественно, точильный станок вряд ли можно назвать предметом первой необходимости для рядового слесаря или столяра. Большинство российских мастеров вполне обходится и без него, когда потребность имеет лишь разовый характер. Если возникает необходимость наточить кухонные ножи, то намного проще воспользоваться обычными ручными точилками, благо сегодняшние производители предлагают массу вариантов подобных изделий на любой вкус. Однако, наличие специального станка с электродвигателем ускоряет процесс, так иногда жизненно нужной быстрой и качественной заточки. Это особенно актуально, если систематически необходимо восстанавливать функциональные способности часто используемого режущего инструмента (стамески, свёрла, зубила, лезвия рубанков), где с похожей задачей ручная точилка помогает слабо, а вся операция занимает много времени. И вот здесь точило на электрической тяге справится с такой работой просто на «отлично».